轴承加工工艺流程

- 格式:ppt

- 大小:1.44 MB

- 文档页数:45

轴承加工工艺流程引言轴承是机械设备中常见的零件之一,用于支撑和定位旋转机械的轴。

轴承的加工工艺流程对于轴承的质量和性能有着重要的影响。

本文将介绍轴承加工的一般工艺流程,包括原料准备、车、磨、热处理和装配等环节。

一、原料准备轴承的原材料一般是钢材,根据需要可以选择不同种类和牌号的钢材。

在轴承加工之前,首先需要对原材料进行准备。

原料准备的主要步骤包括材料验收、材料切割和材料成型。

首先,对原材料进行验收,检查原材料的质量和规格是否符合要求。

然后,将原材料切割成适当的长度,以便后续加工操作。

最后,通过冷锻、热锻等成型工艺,将切割好的原材料进一步成型为轴承的预制件。

二、车削加工车削是轴承加工中常用的一种加工方法,主要用于加工轴承的外圆、内圆和面。

车削加工的流程包括设备调整、工件夹持、刀具选择、车削操作和尺寸检测等环节。

在车削加工之前,需要调整车床等设备,保证其正常运转和加工精度。

然后,将轴承安装在车削设备上,并进行夹持。

接下来,选择合适的刀具,根据轴承的要求进行车削操作。

最后,通过尺寸检测,确保车削加工的尺寸精度和表面质量符合要求。

三、磨削加工磨削是轴承加工中另一种常用的加工方法,主要用于提高轴承的精度和表面质量。

磨削加工的流程包括设备调整、砂轮选择、工件夹持、磨削操作和尺寸检测等环节。

在磨削加工之前,同样需要调整磨削设备,保证其正常运转和加工精度。

然后,选择适当的砂轮,根据轴承的要求进行磨削操作。

在磨削过程中,需要注意控制砂轮的磨损和磨削温度,以避免影响磨削效果。

最后,通过尺寸检测,确保磨削加工的尺寸精度和表面质量达到要求。

四、热处理热处理是轴承加工中一个重要的环节,可以改变轴承的组织结构和性能。

常见的热处理方法包括淬火、回火和渗碳等。

热处理的流程包括预热、热处理和冷却等阶段。

在热处理之前,需要对轴承进行预热,以去除表面的污垢和湿气,提高热处理效果。

然后,将轴承放入热处理炉中,进行淬火、回火或渗碳等热处理操作。

轴承内外圈加工工艺流程轴承是一种常见的机械零件,广泛应用于各种机械设备中。

而轴承的内外圈加工是轴承制造过程中的重要一环。

本文将详细介绍轴承内外圈加工的工艺流程。

轴承内外圈的加工工艺流程主要包括以下几个步骤:材料准备、车削加工、热处理、研磨加工、清洗和检验。

首先是材料准备阶段。

轴承内外圈通常使用钢材作为原材料。

在加工之前,需要对材料进行质量检查,检验材料的化学成分和物理性能是否符合要求。

同时,还要对材料进行切割和锻造等预处理工艺,将材料变成适合加工的圆盘状。

接下来是车削加工阶段。

轴承内外圈一般采用车床进行加工。

首先,将预处理好的材料装夹在车床上,并确定好加工的参数,如加工速度、进给量等。

然后,通过车刀对材料进行车削加工,使其逐渐成型为内外圈的形状。

车削加工过程中,需要保证加工精度和表面质量,以确保轴承的使用性能。

车削加工完成后,需要进行热处理。

热处理是提高轴承内外圈硬度和强度的重要工艺。

常用的热处理方法有淬火和回火。

淬火是将轴承内外圈加热到一定温度,然后迅速冷却,使其达到高硬度的状态。

回火是在淬火后将轴承内外圈再次加热到较低温度,然后缓慢冷却,以减轻内部应力并提高韧性。

热处理完成后,轴承内外圈需要进行研磨加工。

研磨是为了提高轴承内外圈的精度和表面质量。

首先,将热处理后的轴承内外圈固定在研磨机上,并根据要求选择合适的砂轮。

然后,通过研磨机的旋转和进给运动,对轴承内外圈进行研磨加工。

研磨加工过程中,需要控制好加工参数,如研磨速度、进给量和砂轮磨损等,以保证加工精度和表面质量。

研磨加工完成后,还需要对轴承内外圈进行清洗。

清洗是为了去除研磨加工过程中产生的金属屑和切屑等杂质,以保证轴承内外圈的洁净度。

一般采用化学清洗或超声波清洗的方法,将轴承内外圈浸泡在清洗液中,通过化学反应或超声波作用,将杂质清除。

对轴承内外圈进行检验。

检验是为了确保轴承内外圈的质量和性能。

常用的检验方法有外观检查、尺寸检测、硬度检测和性能测试等。

转盘轴承加工工艺流程简介1)锻件毛坯的检查在加工前首先了解毛坯的材质、锻后状态(一般为正回火状态,查阅锻件合格证即材质书)。

其次要检查毛坯是否有叠层、裂纹等缺陷。

测量毛坯外型尺寸。

测量毛坯内外径、高度尺寸、计算加工余量,较准确地估算出车削加工的分刀次数。

2)车削加工2.1粗车:根据车削工艺图纸进行粗车加工,切削速度、切削量严格按工艺规定执行(一般切削速度为5转/分钟。

切削量为10mm~12m)m。

2.2粗车时效:轴承零件粗车完成后,采用三点支承、平放(不允许叠放),时效时间不小于48小时后才能进行精车加工。

2.3精车轴承零件精车时,切削速度每分钟6至8转,切削量0.3~0.5毫米。

2.4成型精车:轴承零件最后成型精车时,为防止零件变形,须将零件固定夹紧装置松开,使零件处于无受力状态,车削速度为每分钟8转、切削量为0.2毫米。

2.5交叉、三排滚子转盘轴承内圈特别工艺:为防止交叉、三排滚子转盘轴承内圈热处理后变形。

车削加工时必须进行成对加工,即滚道背靠背加工,热处理前不进行切断,热后切断成型。

2.6热后精车:轴承内外圈热处理后,进行精车成工序、工艺规程同2.3、2.43)热处理一3.1滚道表面淬火:轴承滚道表面中频淬火,硬度不低于55HRC,硬化层深度不小于4毫米,软带宽度小于50毫米,并在相应处作“ S'标记。

(有时客户要求可以渗碳、渗氮、碳氮共渗等)3.2热后回火处理:轴承内外圈中频淬火后需在200C度温度下48小时方可出炉。

以确保内应力的消失。

4)滚、铣加工一4.1对有内外齿的转盘轴承,磨削加工前要进行滚铣齿工序,严格按工艺要求加工,精度等级要达到8级以上。

5)钻孑L—5.1划线:在测量零件的外型尺寸后,按图纸规定尺寸进行划线、定位工序,各孔相互差不得大于3%0。

5.2钻孔:对照图纸检测划线尺寸,确保尺寸正确无误后再进行钻孔工序,分体内套转盘轴承安装孔应组合加工,并使软带相间180C度各孔距误差不得大于5%06)磨削加工一6.1粗磨:采用中刚玉、软三颗粒度为36度,大气孔树脂砂轮进行磨削,线速度控制在1500转/分钟,防止滚道烧伤。

陶瓷轴承的加工工艺流程

陶瓷轴承的加工工艺流程主要包括以下几个步骤:

1. 选材:根据不同的工作条件和要求,选择适合的陶瓷材料,如氧化铝陶瓷、氮化硅陶瓷等。

2. 粉体制备:将所选材料研磨成合适的粉体,通常采用球磨法或湿法研磨。

3. 成型:将粉体通过注浆、压制、注射等方式进行成型,得到初步具有形状的坯体。

4. 烧结:将成型后的坯体放入烧结炉中进行高温处理,使其达到一定的烧结密度和力学强度。

5. 加工:对烧结后的陶瓷坯体进行细部加工,包括车削、磨削、磨光等工序,以达到规定的尺寸和精度要求。

6. 清洗和检测:清洗加工后的陶瓷轴承,去除表面杂质,并进行质量检测,包括尺寸、形状、硬度、粗糙度等指标的检测。

7. 组装和调试:将加工完成并经过检测合格的陶瓷轴承组装到设备或机械中,并进行调试和精确安装。

8. 表面涂层:根据具体要求,对陶瓷轴承进行表面涂层处理,以提高其耐磨性、润滑性和耐腐蚀性。

9. 包装和出厂:对加工完成的陶瓷轴承进行包装,保护其表面免受损坏,并按照客户要求进行出厂。

需要注意的是,不同类型和用途的陶瓷轴承的加工工艺流程可能会有所差异,上述流程仅为一般性的概述。

在实际加工过程中,还需要根据具体情况进行调整和优化。

滚动轴承的机械加工工艺过程卡

滚动轴承的机械加工工艺过程卡如下:

1. 材料准备:

- 选择合适的轴承材料,如钢材。

- 对材料进行切割,获得适当尺寸的坯料。

2. 热处理:

- 将坯料进行加热处理,以提高其硬度和强度。

- 进行淬火、回火等热处理工艺,以达到所需的材料性能。

3. 粗加工:

- 将坯料进行车削、铣削等粗加工工艺,将其加工成近似形状的轴承零件。

- 进行车削、铣削等工艺,以获得轴承内外圈的准确尺寸和形状。

4. 精加工:

- 对粗加工后的零件进行研磨、磨削等精加工工艺,以提高其表面质量和尺寸精度。

- 进行研磨、磨削等工艺,以获得轴承内外圈的光滑表

面和准确尺寸。

5. 组装:

- 将精加工后的轴承内外圈与滚动体、保持架等零件进

行组装。

- 使用适当的装配工艺和工具,将各个零件组装在一起,形成完整的轴承。

6. 检测:

- 对组装好的轴承进行检测,以确保其质量和性能符合

要求。

- 进行外观检查、尺寸检测、轴向游隙检测等工艺,以

验证轴承的质量和性能。

7. 表面处理:

- 对检测合格的轴承进行表面处理,如防锈处理、涂层

处理等。

- 进行防锈、涂层等工艺,以提高轴承的耐腐蚀性和使

用寿命。

8. 包装:

- 将经过表面处理的轴承进行包装,以保护其不受损坏。

- 使用适当的包装材料和方法,将轴承包装好,以便运输和存储。

以上是滚动轴承的机械加工工艺过程卡的详细描述,每个步骤都是为了确保轴承的质量和性能,以满足使用要求。

汽车轴承加工工艺流程

1. 原材料准备

- 选择合适的钢材或其他金属材料作为轴承材料。

- 检查材料质量,确保无缺陷。

2. 锻造或铸造

- 根据轴承的设计要求,采用锻造或铸造工艺将原材料加工成粗坯。

- 锻造可提高材料的致密度和力学性能。

3. 热处理

- 对粗坯进行适当的热处理,如淬火、回火等,以获得所需的硬度和强度。

- 热处理可改善材料的组织结构和力学性能。

4. 粗加工

- 使用车床、铣床等机床对粗坯进行粗加工,去除多余材料,获得接近最终尺寸的半成品。

- 粗加工可提高后续精加工的效率。

5. 精加工

- 采用精密加工设备,如精密车床、磨床等,对半成品进行精加工。

- 确保轴承表面光洁度、几何精度和尺寸公差符合要求。

6. 超精加工(可选)

- 对于一些高精度轴承,可进行超精加工,如滚动磨床加工、抛光等,

以获得更高的表面质量。

7. 装配

- 将加工完成的轴承内、外圈、滚动体等部件进行清洗和装配。

- 注意保持装配过程的清洁度,避免污染。

8. 检测

- 对装配后的轴承进行全面检测,包括尺寸、运动精度、噪音、振动等,确保满足质量标准。

9. 包装和入库

- 对合格的轴承进行标识、包装,防止在运输和存储过程中受损。

- 将轴承入库,待后续装配到汽车上。

以上是汽车轴承加工的一般工艺流程,具体流程可能因轴承类型、材料和要求而有所调整。

在整个加工过程中,需要严格控制质量,确保轴承的可靠性和使用寿命。

轴承加工工艺流程1. 原材料准备:选用合适的轴承钢材料,根据轴承规格和要求进行切割或锻造成型。

2. 车削加工:将原材料进行车削,包括车削外径、内径、端面等工序,以满足轴承的精度和尺寸要求。

3. 热处理:对车削后的轴承零件进行淬火、回火等热处理工艺,以提高其硬度、耐磨性和耐腐蚀性能。

4. 精密磨削:对热处理后的轴承零件进行精密磨削,包括内外径的磨削、滚道的磨削等,以进一步提高尺寸精度和表面质量。

5. 清洗和检测:对磨削后的轴承零件进行清洗和检测,确保其符合技术要求和质量标准。

6. 组装:将各个轴承零件组装成轴承组件,并进行润滑和封装,最终形成成品轴承。

7. 检验和包装:对组装好的轴承进行质量检验和包装,保证产品质量和外观要求,以便出厂销售和使用。

以上是一个典型的轴承加工工艺流程,不同规格和要求的轴承可能会有所差异,但整体工艺流程是类似的。

在整个加工过程中,严格遵守工艺要求和质量标准,确保轴承制造出的产品符合用户的需求和期望。

轴承加工是一项精密加工工艺,其产品广泛应用于机械设备、汽车、风力发电、航空航天等领域。

在轴承加工工艺中,每一个环节都至关重要,对于原材料的选择、精度的控制、表面处理、装配等都要求严谨。

以下将深入探讨轴承加工的一些重要环节。

对于原材料的选择,轴承通常选用高碳铬钢或不锈钢材料。

高碳铬钢材质具有良好的硬度和耐磨性,能够满足轴承对于承载能力和耐磨性的要求,而不锈钢材料主要用于一些特殊环境下的轴承制造。

原材料的选择对于轴承的性能和使用寿命起着至关重要的作用。

在轴承加工的车削工艺中,控制尺寸精度是至关重要的。

由于轴承在运转过程中要求高速旋转,因此对于外径、内径、滚道的精度要求非常高。

特别是在滚道的磨削工艺中,需要保证其精度和圆度,以确保轴承的运转平稳,减小摩擦阻力,降低能量损耗。

热处理是轴承加工中非常重要的一环。

淬火可以使轴承零件达到一定的硬度,从而具有良好的耐磨性和承载能力,而回火则可以提高零件的韧性和减小内部应力。

轴承制造工艺流程轴承是一种旋转运动的零件,广泛应用于各种机械设备中。

轴承的制造工艺流程包括以下几个主要步骤:1.材料准备:轴承的材料一般选用高品质的轴承钢,如GCr15、首先需要从供应商处购买合格的轴承钢材料,并进行材料的检验和鉴定。

2.热处理:轴承钢经过锻造后,需要进行热处理,以提高其硬度和强度。

热处理过程包括均热、淬火和回火等步骤,以使轴承钢具有所需的机械性能。

3.毛坯制备:将经过热处理的轴承钢锻坯进行车削、锯切等操作,将其加工成符合轴承尺寸和几何要求的毛坯。

毛坯可通过铣床、车床和切割等机械设备进行加工。

4.理化分析:对轴承毛坯进行理化分析,以检测其化学成分、机械性能等指标是否符合要求。

常用的检测手段包括金相显微镜、硬度计、冲击试验仪等。

5.精车:对轴承毛坯进行精车,以提高表面质量和尺寸精度。

精车过程可以采用磨床、车床等设备进行,使得轴承表面光滑平整,并控制尺寸在规定的公差范围内。

6.组装:将精车好的轴承外环、内环和滚动体进行组装。

组装过程需要使用适当的工具和设备,以确保各零件的配合间隙、间隔和位置。

7.试验和检测:组装后的轴承进行试验和检测,以验证其性能和质量。

常见的检测项目包括径向游隙、轴向游隙、旋转精度、噪音和振动等。

8.表面处理:对轴承外环和内环表面进行处理,以提高其耐磨、耐腐蚀和润滑性能。

表面处理方式包括电镀、浸油、热处理等。

9.包装和出厂:对合格的轴承进行包装,以便于运输和流通。

包装方式通常包括盒装、木箱装等。

经过包装后,轴承即可出厂销售。

轴承制造工艺流程的每个步骤都需要特定的设备和工艺技术支持,其中精车、组装和检测是关键步骤,直接影响轴承的质量和性能。

进一步提高轴承制造工艺水平,优化流程,提高产品质量,是轴承制造行业面临的挑战和任务。

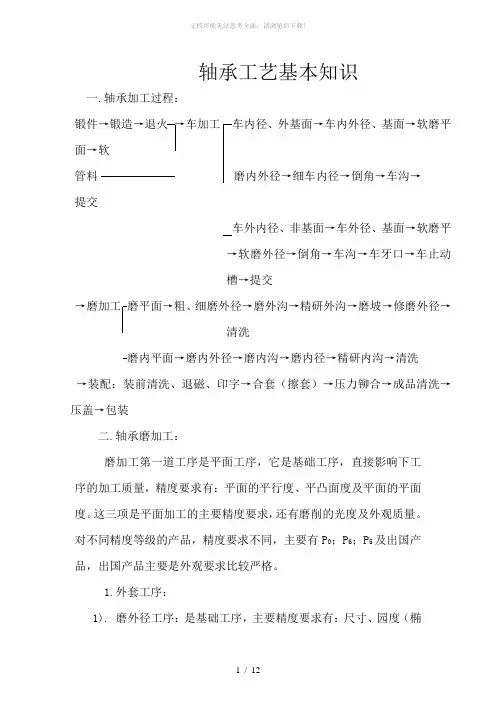

轴承工艺基本知识一.轴承加工过程:锻件→锻造→退火→车加工车内径、外基面→车内外径、基面→软磨平面→软管料磨内外径→细车内径→倒角→车沟→提交车外内径、非基面→车外径、基面→软磨平→软磨外径→倒角→车沟→车牙口→车止动槽→提交→磨加工磨平面→粗、细磨外径→磨外沟→精研外沟→磨坡→修磨外径→清洗磨内平面→磨内外径→磨内沟→磨内径→精研内沟→清洗→装配:装前清洗、退磁、印字→合套(擦套)→压力铆合→成品清洗→压盖→包装二.轴承磨加工:磨加工第一道工序是平面工序,它是基础工序,直接影响下工序的加工质量,精度要求有:平面的平行度、平凸面度及平面的平面度。

这三项是平面加工的主要精度要求,还有磨削的光度及外观质量。

对不同精度等级的产品,精度要求不同,主要有P0;P6;P5及出国产品,出国产品主要是外观要求比较严格。

1.外套工序:1). 磨外径工序:是基础工序,主要精度要求有:尺寸、园度(椭圆、三角、波纹度)、垂直差、锥度、光洁度、表面质量。

对不同等级的产品要求不一样,一般精度要求每级要差1~3μm。

该工序是外沟的加工基准,园度及尺寸是直接影响外沟园度及尺寸的主要因素,垂直差和锥度影响轴承使用过程中的装配和性能。

2). 磨外沟工序:是加工轴承主要工作表面的工序,主要精度要求有:尺寸、园度(椭圆、三角、波纹度)、烧伤、沟曲率R、沟位置、沟侧摆、光洁度、表面质量等。

对不同等级的产品要求不一样,该工序的尺寸要求较松。

由于外沟从1990年以后均采用浮动圆弧支点,故可以改变部分外径园度对外沟园度的影响。

因此外径园度要求一般控制在外沟园度要求的基础上,约小1~2。

实际工作中外沟园度基本保证在外径园度要求上下约1μm左右。

平面的平行度等三项精度影响外沟的沟侧摆。

3). 外沟精研工序:其精度要求与磨外沟工序相同,波纹度和光洁度的要求较高, Ra为0.32,在加工P5(Z1、Z2)产品时,要采用较好的精研油石,粒度要细一些。

一般粗研油石为W14的,精研油石为W3.5混合磨料的。

轴承组装加工工艺流程

轴承组装加工工艺流程一般包括以下几个步骤:

1. 配件准备:提前将需要的轴承配件准备好,包括内圈、外圈、滚子等。

2. 清洁处理:对配件进行清洁处理,确保表面无尘和油渍。

3. 润滑处理:根据轴承要求,在配件表面涂抹适量的润滑剂,以减少摩擦和磨损。

4. 轴承装配:将内圈、外圈和滚子依次组装在一起,确保各配件的准确定位和与配件之间的配合。

5. 清洁检查:对组装好的轴承进行清洁检查,排除可能存在的污染物或其他不良情况。

6. 检测测量:使用相应的仪器和设备对轴承的尺寸和形状进行检测测量,以确保其满足设计要求。

7. 动平衡:对轴承进行动平衡处理,以减少运转时的振动和噪音。

8. 温度调节:根据轴承要求,在装配过程中对轴承进行温度调节,以增加装配的准确性和稳定性。

9. 终检包装:对符合要求的轴承进行终检,并按照要求进行包

装,确保轴承在运输过程中不受损坏。

以上是一般的轴承组装加工工艺流程,具体的步骤和要求可能会因不同轴承类型和生产流程而有所差异。

轴承的生产工艺轴承是一种常见的机械零件,具有在旋转轴上支撑和限制相对运动的功能。

在轴承的生产过程中,需要经历以下几个主要的工艺步骤:材料准备、锻造、车削、磨削、组装和检测。

首先是材料准备阶段。

轴承的主要材料是轴承钢,其主要成分是碳、铬、锰、硅等。

在生产过程中,需要选择合适的轴承钢材料,并进行材料的检测和质量控制。

接下来是锻造工艺。

锻造是将熔融的轴承钢倒入模具中进行成型的过程。

通过锻造,能够使轴承钢的晶粒结构变细,并提高其力学性能和疲劳寿命。

然后是车削工艺。

车削是将已经锻造成型的轴承零件进行加工,使其达到设计要求。

车削过程中,需要使用车床对轴承进行精确的外径、内径和宽度加工,以保证轴承的尺寸精度。

在车削之后,接下来是磨削工艺。

磨削是对已经车削好的轴承零件进行进一步的表面处理和尺寸修整。

通过磨削,能够提高轴承的表面光洁度和形状精度,提高轴承的使用寿命和运行平稳性。

然后是组装工艺。

组装是将各个零件按照一定的顺序组合到一起,形成完整的轴承产品。

在组装过程中,需要注意零件的配合间隙、润滑剂的添加和轴承的安装力度,以保证轴承的正常运行和寿命。

最后是检测工艺。

检测是对已经组装好的轴承产品进行性能和质量的测试和评估。

常见的检测方法包括外观检查、尺寸测量、外径跳动和内径跳动测试以及转动摩擦力测定等。

通过检测,能够发现轴承产品的问题,并及时进行调整和修复。

综上所述,轴承的生产工艺包括材料准备、锻造、车削、磨削、组装和检测等多个环节。

每个环节都十分重要,对最终轴承的品质和性能有着直接影响。

只有通过精细的工艺控制和严格的质量检测,才能生产出高质量的轴承产品。

汽车轴承加工工艺流程滚动轴承主要零件的加工过程一、各种进口轴承主要零件的加工过程:1.套圈的加工过程: 轴承内圈和外圈的加工依原材料或毛坯形式的不同而有所不同,其中车加工前的工序可分为下述三种,整个加工过程为:棒料或管料 有的棒 料需经锻造和退火、正火)----车加工----热处理----磨加工----精研或抛光----零件终检----防锈----入库----(待合套装配〉2.钢球的加工过程, 钢球的加工同样依原材料的状态不同而有所不同,其中挫削或光球前的工序,可分为下述三种,热处理前的工序,又可分为下述二种,整个加工 过程为:棒料或线材冷冲 有的棒料冷冲后还需冲环带和退火)----挫削、粗磨、软磨或光球----热处理----硬磨----精磨----精研或研磨----终检分组----防锈、包装----入库 待合套装配〉。

3.滚子的加工过程 滚子的加工依原材料的不同而有所不同,其中热处理前的工序可分为下述两种,整个加工过程为: 棒料车加工或线材冷镦后串环带及软磨----热处理----串软点----粗磨外径----粗磨端面----终磨端面----细磨外径----终磨外径----终检分组----防锈、包装----入库 待合套装配〉。

4.保持架的加工过程 保持架的加工过程依设计结构及原材料的不同,可分为下述两类:1)板料→剪切→冲裁→冲压成形→整形及精加工→酸洗或喷丸或串光→终检→防锈、包装→入库(待合套装配) 2)实体保持架的加工过程: 实体保持架的加工,依原材料或毛坏的不同而有所不同,其中车加工前可分为下述四种毛坯型式,整个加工过程为: 棒料、管料、锻件、铸件----车内径、外径、端面、倒角----钻孔 或拉孔、镗孔)----酸洗----终检----防锈、包装----入库 待合套装配〉。

二、滚动SKF轴承的装配过程:滚动INA轴承零件如内圈、外圈、滚动体和保持架等,经检验合格后,进入装配车间进行装配,其过程如下:零件退磁、清洗→内、外滚 沟〉道尺寸分组选别→合套→检查游隙→铆合保持架→终检→退磁、清洗→防锈、包装→入成品库(装箱、发运〉。

精密轴承加工工艺

精密轴承加工一般包括以下工艺步骤:

1. 材料准备:从合适的材料中选择合适的轴承材料,如钢材或陶瓷材料,并进行预处理,如热处理或表面处理。

2. 轴承外圈加工:使用车床或其他加工设备对轴承外圈进行车削,以获得所需的尺寸和表面粗糙度。

3. 轴承内圈加工:通过磨床或其他加工设备对轴承内圈进行精密磨削,以获得所需的尺寸和表面粗糙度。

4. 球道加工:使用专用的加工设备对轴承内外圈的球道进行加工,以确保球可以平稳运动。

5. 球加工:使用专用的加工设备对轴承的球进行成型和加工,以确保球的尺寸和形状的精确度。

6. 保持架加工:对轴承的保持架进行加工,以确保球能正确安装并保持合适的间隙。

7. 装配和调试:将轴承的各个部件进行装配,并进行调试和检查,以确保轴承的质量和性能符合要求。

8. 表面处理:对轴承的表面进行处理,如磷化、涂层或表面喷涂,以提高轴承的耐磨性和抗腐蚀性能。

9. 检验和测试:对加工好的轴承进行各项检验和测试,如尺寸测量、质量检验和性能测试,以确保轴承达到规定的标准和要求。

以上是一般的精密轴承加工工艺步骤,具体的工艺流程可能因不同的轴承类型和要求而有所差异。

轴承加工工艺流程(附图)轴承就是当代机械设备中一种重要零部件。

它得主要功能就是支撑机械旋转体,降低其运动过程中得摩擦系数,并保证其回转精度.按运动元件摩擦性质得不同,轴承可分为滚动轴承与滑动轴承两大类.轴承可同时承受径向负荷与轴向负荷。

能在较高得转速下工作。

接触角越大,轴向承载能力越高。

那么轴承就是怎么加工出来得呢?轴承制造加工基本过程(以套圈制造基本流程为重点,材料选用高碳铬轴承钢Gcr15SiMn)〈1>滚动体(钢球)制造基本流程:原材料——冷镦—-光磨——热处理—-硬磨——初研——外观—-精研<2〉保持架(钢板)制造基本流程:原材料——剪料——裁环-—光整——成形——整形-—冲铆钉孔〈3>套圈(内圈、外圈)制造基本流程:原材料——锻造——退火——车削——淬火--回火——磨削--装配汇普轴承加工流程图(1)锻造加工:锻造加工就是轴承套圈加工中得初加工,也称毛坯加工。

套圈锻造加工得主要目得就是:(a)获得与产品形状相似得毛坯,从而提高金属材料利用率,节约原材料,减少机械加工量,降低成本。

(b)消除金属内在缺陷,改善金属组织,使金属流线分布合理,金属紧密度好,从而提高轴承得使用寿命。

锻造方式:一般就是在感应加热炉、压力机、扩孔机与整形机组成连线得设备体进行流水作业(2)退火:套圈退火得主要目得就是:高碳铬轴承钢得球化退火就是为了获得铁素体基体上均匀分布着细、小、匀、圆得碳化物颗粒得组织,为以后得冷加工及最终得淬回火作组织准备.Gcr15SiMn退火基本工序:在790—810℃保温2—6h,以10—30℃/h,冷至600℃以下,出炉空冷(3)车削加工:车削加工就是轴承套圈得半成品加工,也可以说就是成型加工.车削加工得主要目得就是:(a)使加工后得套圈与最终产品形状完全相同。

(b)为后面得磨削加工创造有利条件。

车削加工得方法:集中工序法:在一台设备上完成所有车削工序得小批量生产。

分散工序法:在一台设备上完成某一种车削工序得大批量生产。

减速箱轴承的加工工艺流程

减速箱轴承的加工工艺流程一般包括以下几个步骤:

1. 材料准备:根据轴承的材料要求,选择合适的材料,并进行材料的截取和热处理等工艺。

2. 切削加工:使用车床、铣床、磨床等设备对轴承的外径、内径和宽度等进行切削加工,以达到加工精度要求。

3. 热处理:对切削加工后的轴承进行热处理,如调质、淬火等,以增强材料的硬度和耐磨性。

4. 精加工:对热处理后的轴承进行精加工,包括研磨、滚轮磨削等工序,以提高轴承的平滑度和精度。

5. 组装:将加工好的轴承内、外圈和滚珠或滚子等组件进行装配,使用专用的轴承装配设备或工具,确保组装精度。

6. 检测和调试:对组装好的轴承进行全面的检测,包括外观检查、尺寸测量、转动试验等,以确保轴承质量符合要求。

7. 包装和出厂:对检测合格的轴承进行包装,选择合适的包装材料,然后按照客户需求进行标识和装箱,最后发货给客户。