1750热轧精轧活套控制高度技术研究(修改)

- 格式:doc

- 大小:83.00 KB

- 文档页数:4

Technology技术纵横赵坤鹏,刘冀川,王义(首钢京唐钢铁联合有限责任公司,河北 唐山 063200)The Finishing Mill Looper Height and Tension Control Function in ShougangJingtang 1580 Hot Strip文献标识码:B 文章编号:1003-0492(2014)11-0080-04 中图分类号:TP273首钢京唐1580热连轧精轧机活套高度及张力控制1 首钢京唐1580精轧机组现状精轧机组主要包括飞剪、除鳞装置、立辊、精轧机、活套、导板、换辊装置等,精轧机是成品轧机,是热轧带钢生产的核心部分,轧制产品的质量水平主要取决于精轧机组的技术装备水平和控制水平。

精轧机组是决定产品质量的主要工序:如带钢的厚度精度取决于精轧机压下系统和AGC 系统的设备形式;板型质量取决于该轧机板型模型控制能力、各机架负荷分配以及辊型配置;带钢的宽度保持必须通过精轧机前立辊的AWC 和精轧机间低惯量活套装置实现;带钢的力学性能主要取决于精轧机终轧温度。

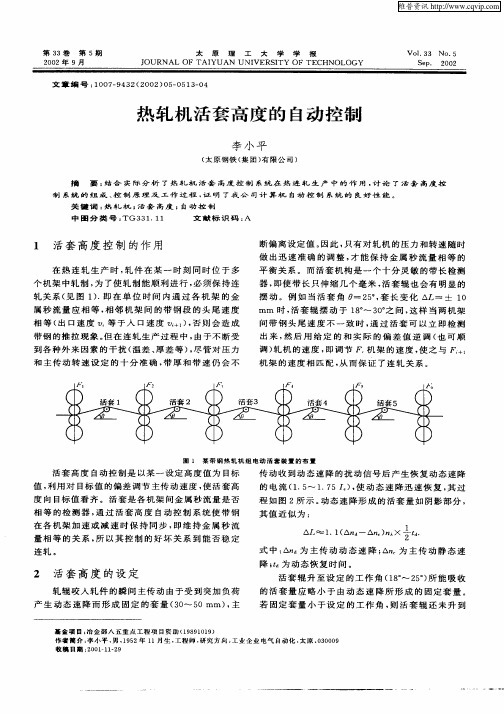

如图1所示。

摘要:在带钢热连轧生产过程中,精轧机组的技术装备水平和控制水平是决定产品质量的关键因素。

而精轧机架间活套控制和张力控制水平则直接影响了轧制能力的高低,对带钢宽度、厚度、平直度、板型等关键性能指标和力学性能有着至关重要的作用。

关键词:热连轧;精轧机组;活套控制;张力控制Abstract: In the process of hot strip rolling mill, the level of technical equipment and control level is the key factor in determining the quality of the products. The mill looper control and tension control level will directly affect the rolling ability, which is very important for some key performances such as the strip width, thickness, flatness and mechanical properties.Key words: Hot strip rolling mill; Finishing mill; Tension control; Looper control图1 首钢京唐热轧1580精轧机组示意图带坯除去氧化铁皮后,经侧导板导入精轧机前立辊轧机(F1E ),后依次通过精轧机各机架,通过对精轧机组的控制,最终获得所要求的带钢厚度,精轧末机架抛钢后,带钢沿层冷辊道送至卷取机成钢卷。

1780热轧生产线精轧头部轧破问题探究摘要:本文将会通过一系列的案例来对1780热轧生产线的精轧头部轧破问题进行研究,以求能够通过这些案列问题能够使这一生产问题得到圆满的解决,并将加强对这一生产线的管理与控制工作。

关键词:1780 热轧生产线;精轧头部轧破;问题探究我国是一个国土面积庞大、人口众多的经济发展型国家,因此它每年的钢材需求量也是极其巨大的,就目前来说,我国钢材生产的国家企业一般都比较看好使用现代高科技来达到自己用更少的资源来生产更多、品质更多好的钢材的目的。

但是这种技术的应用还处于不太成熟的时期,比如说我们现在所发现的,讨论比较热烈的1780热轧生产线精轧头部轧破的问题,因此对于用现代科技来生产热轧带钢来说,它具有一定的管理优势,但是他也会存在着许多不为人所看好的劣势,比如我国的钢材管理模式总体来说还是十分落后的,它的自我改进能力不强,基础设施十分落后,而且他随着近些年来我国城乡化的发展趋势,已经加剧了他自身的管理难度。

在分析了土地资源管理所面临的困难及其挑战之后,我们发现,要想成功的管理好土地资源的分配与发展,我们就必须要抓住一切可以持续发展的机会,但是这种发展也不要以牺牲自身的钢材能源利益为代价,因为用现存的资源去换来简单的管理模式是极其不明智的举措。

1头部轧破问题的严重性精轧头部轧破,也就是指热轧带刚在进行头部穿带时出现了头部被压破的情况,这种情况经常发生在精轧机组后段机架(在1780热轧线指F6或F7机架),它会导致轧辊辊面损伤,带钢表面出现凹凸块或辊印缺陷,严重时直接导致带钢废品.1780热轧投产已经8年多了,随着操作人员操作水平的提高,精轧甩尾问题的发生频次正逐步减少,目前每月甩尾次数能控制在10次以内,统计了2013年头部轧破数据,全年发生头部轧破次数超过了400次,也就是说平均每天有超过一次的头部轧破现象发生.由此带来的后果是F5一F7事故辊支数和带钢凹凸块,辊印余材量都居高不下,头部轧破问题的形势已13年1,10月事故辊和凹凸块辊印余材经相当严峻,需要深入分析查找原因,制定切实有效的对策措施。

2018 年第 5 期2018 年 11 月昆钢1 725 mm双机架炉卷板带热轧机组活套控制技术及优化马红俊1 张 瑜2 缪应凯1(1.武钢集团昆明钢铁股份有限公司搬迁组;2.昆钢控股技术中心)摘 要 昆钢双机架炉卷板带热轧机组配置了机架间活套装置,采用先进的闭环伺服控制系统来调节两台轧机之间的张力,以满足轧制过程中高稳定性的要求。

文中主要介绍了双机架炉卷轧机活套控制系统的结构和控制原理,分析轧制过程活套运行状态及控制特点,通过对伺服阀零偏补偿优化,确保伺服阀精准运行,对PID调节器的参数优化,减小系统振荡,优化控制程序使轧制过程中活套振动显著减小。

关键词 活套控制 PID调节器 张力闭环控制 伺服阀零偏补偿1 概述昆钢1 725 mm 双机架串列紧凑式炉卷板带热轧机组从美国TIPPINS 公司引进,采用了液压自动厚度控制系统(HAGC )、自动宽度控制系统(HAWC )、液压弯辊控制技术、活套张力闭环控制、二级计算机数学模型等多种先进控制手段,年设计产能60万吨。

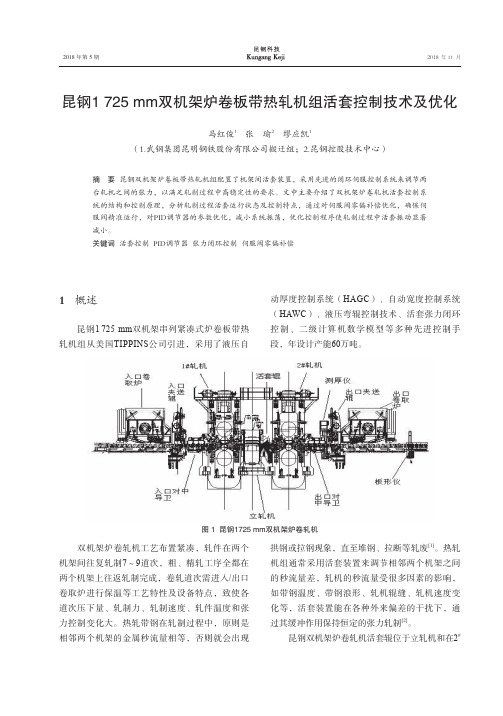

图 1 昆钢1725 mm双机架炉卷轧机双机架炉卷轧机工艺布置紧凑,轧件在两个机架间往复轧制7~9道次,粗、精轧工序全都在两个机架上往返轧制完成,卷轧道次需进入/出口卷取炉进行保温等工艺特性及设备特点,致使各道次压下量、轧制力、轧制速度、轧件温度和张力控制变化大。

热轧带钢在轧制过程中,原则是相邻两个机架的金属秒流量相等,否则就会出现拱钢或拉钢现象,直至堆钢、拉断等轧废[1]。

热轧机组通常采用活套装置来调节相邻两个机架之间的秒流量差,轧机的秒流量受很多因素的影响,如带钢温度、带钢浪形、轧机辊缝、轧机速度变化等,活套装置能在各种外来偏差的干扰下,通过其缓冲作用保持恒定的张力轧制[2]。

昆钢双机架炉卷轧机活套辊位于立轧机和在2#昆钢科技· 24 ·2018年第 5 期机架入口侧之间,见图1。

活套辊由两个行程为630 mm的液压油缸来完成上升或下降动作,采用液压伺服系统驱动油缸,配置了两个油压力传感器。

热轧精轧机活套液压控制及故障分析作者:袁李来源:《装备维修技术》2020年第13期摘要:热轧带钢产品实际应用的过程中,厚度和宽度相关的指标是人们关注的重点内容所在,精轧机的活套是热轧线的设备,对于机架间带钢的稳定轧制有着良好的应用意义。

关键词:精轧机;液压系统;伺服阀1 前言某厂实际生产过程中应用2250热轧生产线,使用的精轧机活套机构是目前最先进的伺服阀控制液缸驱动的设备,实际应用的过程中稳态精度较高,同时系统的响应程度也相对较快。

2 相关背景热轧精轧机采用7机架6活套的配置,活套被安装在除去末机架以外的每个精轧机出口侧,活套轴通过操作侧和传动侧的轴承座安装在精轧机的两片牌坊的出口侧,活套液压缸通过支撑臂与活套轴相连接,采用内冷却的惰性活套辊与带钢下表面相接触,液压缸的行程动作使得活套的角度改变,得以提升带钢,在活套轴上设计有固定销孔为检修和标定时穿销子而用。

在带钢实际轧制过程中,穿带时,主传动系统存在着动态速度变化,为了保持各个机架之间的速度匹配,通过控制活套上游轧机主速度使活套角度控制稳定在L2服務器设定值,以保证轧制过程稳定,对带钢进行恒张力轧制,以避免堆钢和拉钢,而保证带钢厚度和宽度的质量。

活套直接与带钢接触,现场水蒸汽很大,且轧钢时产生很大的震动,恶劣的工况条件,对液压伺服系统造成很大的冲击,容易引起系统的故障,为了满足正常的生产,需要维护人员快速分析和处理故障3 活套液压控制系统活套液压控制系统介绍液压原理:在液压缸的无杆腔和有杆腔都装有压力传感器,用来计算带钢的恒定张力,在通过支撑臂与液压缸相连接的活套轴上安装有角度编码器,来检测角度进行活套角度控制在轧钢生产时,在带钢进入精轧机之前,通过角度编码器检测到活套轴的位置,反馈给PLC,再通过伺服阀调节缸的位置,从而驱动活套达到设定的活套等待位,以带钢咬入下一机架的信号,使得活套稳定在凵2设定值的角度控制闭环下,控制系统通过压力传感器检测出液压缸无杆腔和有杆腔的压力,计算出活套辊上带钢的张力,通过伺服阀控制液压缸,使得活套满足角度控制闭环和带钢张力控制开环。

1750 mm热轧产线板形控制能力的优化

石晓鑫;冯宇阳;李孝明

【期刊名称】《新疆钢铁》

【年(卷),期】2024()1

【摘要】本文分析了八钢1750 mm热轧产线精轧机组原辊形配置方案的基本特点,并对粗轧机组轧辊的磨削精度进行了评价。

研究发现,八钢1750 mm热轧产线精轧机组原辊形配置方案中上游机架正凸度的控制能力较弱,负凸度的控制能力过剩,导致上下游机架凸度控制能力的不协调,而粗轧机组轧辊的磨削程度较大,轧辊精度较低。

因此,采用SmartCrown辊形对精轧机架的凸度控制范围进行优化,并使用科学合理的管控方案对轧辊运行工艺和管理流程、轧辊磨床工作精度、换辊周期和加工精度进行管控,显著提高了热轧产线板形控制能力和生产稳定性。

【总页数】3页(P8-10)

【作者】石晓鑫;冯宇阳;李孝明

【作者单位】新疆八一钢铁股份有限公司

【正文语种】中文

【中图分类】TG335

【相关文献】

1.鞍钢1780mm热轧带钢生产线板形控制方案

2.2050 mm热轧板形自适应模型优化研究

3.八钢热轧1750mm机组轧辊材质的优化

4.2250mm热轧生产线粗轧与精轧机组辊形配置优化研究

5.1700mm热轧板形控制优化

因版权原因,仅展示原文概要,查看原文内容请购买。

热轧钢板的控轧与性能控制技术研究热轧钢板是现代制造业中必不可少的材料之一。

从建筑物的骨架到汽车底盘的构造,热轧钢板都扮演着重要的角色。

由于热轧钢板的工艺复杂,而且具有很高的要求,因此控轧与性能控制技术对于钢材的制造和应用是至关重要的。

本文将会探讨热轧钢板的控轧与性能控制技术,并分析其在钢材制造和应用中所起的关键作用。

一、热轧钢板的控轧技术热轧钢板制造中的控制问题主要有两个:一是轧机工艺的控制,二是成形过程中的控制。

钢材的制造既要保证品质,又要保证生产效率,这就需要在生产过程中进行精细的控制。

轧机工艺的控制轧机工艺的控制主要是指轧制参数的控制。

热轧钢板的制造,需要在很高的温度下进行,其中轧制参数极为重要。

在控制轧制参数时,需要注意以下几点:1. 温度控制轧制温度是热轧制过程中的一个重要参数。

温度过高会导致钢材结构较粗,而温度过低则会使钢材在轧制过程中断裂。

因此,温度的控制至关重要。

目前,温度控制技术主要采用辐射测温法和红外线测温法。

这两种方法都可以对钢材的表面温度进行快速、准确的测量。

2. 变形控制变形是钢材制造过程中不可避免的过程,也是钢材调整组织和性能的重要环节。

在此过程中,应控制好钢材的变形量,以达到钢材成形的目的。

目前,变形控制主要采用厚度和平均应变控制技术。

通过厚度和平均应变的控制,可以控制好钢材的变形量,从而制造出符合要求的钢材。

3. 应变速率控制应变速率是指单位时间内的变形量。

应变速率过高会导致钢材的塑性变差,而应变速率过低则无法得到良好的钢材成形。

因此,应变速率的控制在热轧钢板的制造过程中非常重要。

目前,应变速率控制主要采用卷钢频率控制法和压下频率控制法。

这两种方法可以控制锻打机的运行频率,从而控制应变速率。

成形过程的控制在热轧钢板的成形过程中,除了控制好轧制参数,还要控制好成形过程中的变形和应变速率。

一般来说,成形过程中的控制主要包括以下几点:1. 薄板过程控制薄板过程控制是指在制造薄板过程中对变形的控制。

精轧活套控制技术与改进王朋【摘要】阐述了天铁热轧1 750 mm带钢生产线精轧机组活套系统、活套的张力控制和角度控制、活套的落套控制技术及起套控制技术.针对带钢速度过快出现打伤工作辊和带钢尾部表面划痕等问题,对活套自动控制及对落套时间进行改进,减少了故障,避免了堆钢事故的发生,提高了产品质量和成才率.【期刊名称】《天津冶金》【年(卷),期】2012(000)006【总页数】3页(P16-18)【关键词】活套;控制;张力;角度【作者】王朋【作者单位】天津天铁冶金集团热轧板有限公司,河北涉县056404【正文语种】中文随着天铁热轧1 750mm带钢生产线生产节奏的日益加快及品种钢的研发轧制,需要提高精轧机组在轧制过程中的稳定性来满足生产的需求。

提高轧制过程稳定性的主要方法是对活套控制方面进行改进,活套在穿带过程中起到顺利穿带作用,在轧制过程中起到维持轧制稳定性作用。

精轧在轧制过程中由于考虑带钢整体温降对轧制的影响,一直采用的是升速轧制模式,在轧制2.0mm及以下带钢时,带钢速度过快会出现打伤工作辊和带钢尾部表面划痕等问题,经对活套控制方式的改进,使问题得以解决。

天铁热轧1 750mm带钢生产线的精轧机组由7机架4辊轧机,6个机架间活套,7个入口侧导板等组成。

机架间距为5.5 m,1~6号活套均为液压装置活套,机架主体程序控制器采用SIMENS VAI LOGICAD,液压站电气控制器为SIMENS PLC 400,转毂式飞剪和侧导板、测速辊、换辊设备采用SIMENS TDC控制器,数据曲线分析采用ibaAnalyzer。

图1为液压活套平面图。

液压设备组成:活套由水冷式活套辊、伺服阀、先导阀、活套轴、轴承支座、带轴承座的活套架、液压缸组成。

活套的传动侧和操作侧都装有停止块,以限制活套旋转动作范围,活套两边都装有销孔,检修时用来定位。

电气设备组成:所有液压活套在轧机的操作侧都装有角度编码器来检测活套的角度,其检测值用来参与活套的控制,每个液压缸的有杆腔和无杆腔都装有压力传感器,在活套为张力控制模式时检测张力反馈到活套的张力闭环控制中。

1750热轧精轧活套控制高度技术研究

何斌李斌郭勇杨文清

宝钢集团新疆八一钢铁有限公司

摘要:在热连轧精轧轧制过程中,活套高度的控制直接影响了轧制的稳定性和宽度精度,带钢控制从拉窄本身控制来讲,活套角度越高,张力控制越小,越不容易产生拉窄。

但在实际生产过程中,由于活套角度越高,张力控制越小,越容易产生跑偏及废钢。

本文主要介绍如何兼顾稳定性影响(轧破、甩尾)及宽度控制两方面。

关键词:热连轧精轧活套控制

1.概述

八钢1750热轧2007年上半年,精轧废钢较多,每月高达50次,拉窄率达到10%,通过对生产过程分析,精轧活套高度的设定和控制影响较大,在带钢连轧过程中,精轧机组主要靠活套吸收因动态速降而产生的套量和由于设定偏差、辊缝变化、温度波动等造成的套量变化量。

要维持正常的连轧关系,必须使连轧机架间保持稳定的活套量。

前期SVAI调试时的相关活套控制参数,随着产品扩展已不适用。

2.活套高度设定思路

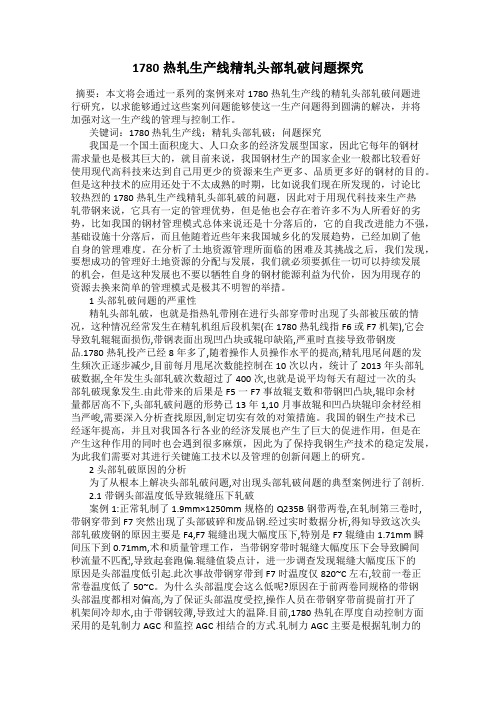

八钢1750热连轧活套的工作高度一般在180~240mm之间,在该区间工作时,从图中可以看出,活套力矩设定曲线的斜率比较大,容易造成较大的活套波动,影响生产过程的

图1 活套尺寸参数

因此,必须对力矩设定曲线进行修正,减小活套在工作点位置的曲线的梯度。

一般改善的方式是取张力矩再加上恒力矩一部分,合成作为力矩设定的控制曲线。

合成后,活套在工作点的张力不变,而相应的力矩曲线梯度变得较为平缓,减少活套在控制时的波动。

图2 力矩设定曲线

从图2中可以看出,适当优化活套的工作点高度,有助于改善工作点力矩设定的稳

定性,保持活套在生产过程的稳定性,主要原因在于活套必须满足流量控制要求。

随着活套角度的增加,套量曲线的波动趋于剧烈(参考图3中的套量梯度曲线)。

在应用中,活套对流量的控制是通过对套量的PI 调节,调节主传动的速度进行的。

要求生产过程中不能有剧烈的套量变化,而套量的计算是通过以下公式(1)进行计算的:

()()L

d y R b L d y -+-+--++-++=∆2

002002

002002/sin R )cos (2/sin R )cos R (b L αααα(1)

根据公式(1)可以计算出套量的梯度,由公式(1)可以计算出活套的力矩梯度,套

量梯度曲线与力矩梯度曲线的交叉点即为一个合理的工作点,见图3。

图3 活套工作点

因此,可以根据计算,合理地调整活套力矩的设定曲线,可以改变力矩的梯度曲线,相应地改变活套的工作点,提高活套在轧制过程中的稳定性。

初始角度的确定

通过对现场活套高度的初始高度的实测,确定了活套初始的工作角度为-5~10mm;

活套自重对角度的影响

每次活套辊更换后,标定活套自重;在带钢轧制过程中,活套的设定转矩见下式:M=(ME+MB+MZ)*FR+KR

其中:M为设定转矩;ME:活套杆自重力矩;MB:带钢重力矩;MZ:带钢张力矩;FR:摩擦系数;KR:平衡摩擦部分的力矩(空载力矩)

特针对目前的现状,提出活套高度控制具体改进方案,并通过一段时间对该参数的不断调整,轧制薄规格带钢时,活套控制高度设定难度较大,经过反复的优化,调整活套控制参数见表1.

表1高度设定表

3. 实施后的效果

分析上图看,通过对活套高度控制的优化,目前在轧制各类带钢时,活套的控制较为稳定,同时该技术的实施大大提高了精轧轧制的稳定性。

精轧废钢每月下降到2次。

4 结论

通过对热轧1750精轧活套套量梯度和设定力矩的分析,优化了活套的最佳工作高度,使得精轧活套控制稳定,并减少了精轧废钢次数。