首钢京唐1580热连轧精轧机活套高度及张力控制_赵坤鹏

- 格式:pdf

- 大小:2.32 MB

- 文档页数:4

Technology技术纵横赵坤鹏,刘冀川,王义(首钢京唐钢铁联合有限责任公司,河北 唐山 063200)The Finishing Mill Looper Height and Tension Control Function in ShougangJingtang 1580 Hot Strip文献标识码:B 文章编号:1003-0492(2014)11-0080-04 中图分类号:TP273首钢京唐1580热连轧精轧机活套高度及张力控制1 首钢京唐1580精轧机组现状精轧机组主要包括飞剪、除鳞装置、立辊、精轧机、活套、导板、换辊装置等,精轧机是成品轧机,是热轧带钢生产的核心部分,轧制产品的质量水平主要取决于精轧机组的技术装备水平和控制水平。

精轧机组是决定产品质量的主要工序:如带钢的厚度精度取决于精轧机压下系统和AGC 系统的设备形式;板型质量取决于该轧机板型模型控制能力、各机架负荷分配以及辊型配置;带钢的宽度保持必须通过精轧机前立辊的AWC 和精轧机间低惯量活套装置实现;带钢的力学性能主要取决于精轧机终轧温度。

如图1所示。

摘要:在带钢热连轧生产过程中,精轧机组的技术装备水平和控制水平是决定产品质量的关键因素。

而精轧机架间活套控制和张力控制水平则直接影响了轧制能力的高低,对带钢宽度、厚度、平直度、板型等关键性能指标和力学性能有着至关重要的作用。

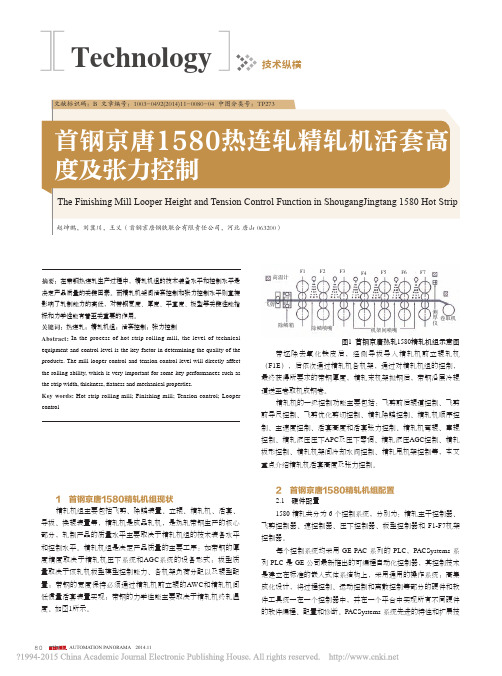

关键词:热连轧;精轧机组;活套控制;张力控制Abstract: In the process of hot strip rolling mill, the level of technical equipment and control level is the key factor in determining the quality of the products. The mill looper control and tension control level will directly affect the rolling ability, which is very important for some key performances such as the strip width, thickness, flatness and mechanical properties.Key words: Hot strip rolling mill; Finishing mill; Tension control; Looper control图1 首钢京唐热轧1580精轧机组示意图带坯除去氧化铁皮后,经侧导板导入精轧机前立辊轧机(F1E ),后依次通过精轧机各机架,通过对精轧机组的控制,最终获得所要求的带钢厚度,精轧末机架抛钢后,带钢沿层冷辊道送至卷取机成钢卷。

唐钢1580轧制生产液压系统1.项目简介中国的不锈钢行业在近几年发展迅速,已经成为世界不锈钢生产和消费大国。

唐山不锈钢有限责任公司是铁钢轧一体的国有控股企业,拥有烧结设施、炼铁设施、炼钢设施、轧钢设施以及相关的公用辅助设施业,达到年产265万吨铁、300万吨钢、300万吨材的生产规模,公司2008年投产建成的1580mm热轧工程是不锈钢轧制配套工程,投产后从根本上改善了公司品种结构,提高公司市场竞争力和盈利水平。

该项目投产后,主要用于生产不锈钢、集装箱用钢、高等冷轧钢等产品,产品规格为1.2~12.7mm×800~1450mm,年产能力为260万吨。

该工程已于2008年4月28日建成投产。

该1580轧制生产线设备包括热轧设备(粗轧机一套、精轧机七套)、两座加热炉、成品收集设备、热轧修磨机和板坯修磨机等。

主轧线机械流体设备为中国二重集团总包;电气传动控制系统采用德国SIEMENS(西门子)公司最新研发的全数字矢量控制交变频控制系统。

其液压系统的监控管理系统由易控(INSPEC)组态软件开发。

唐山不锈钢厂1580轧制生产线的液压系统为了保证运行可靠、管理方便,查询容易、事故处理快捷,在设计时采用了控制层和管理层的双层系统的模式。

如图所示。

网络结构示意图在两个轧制控制室中安装了两台高端人机界面PowerView,内置易控(INSPEC)组态软件。

易控软件运行于工业局域网,实现实时监控和网络管理以及数据共享等功能。

2、系统特点无论对于过程生产还是维护来说,性能优异的过程监测系统是实现优化过程控制的重要条件。

该监控系统是基于以太网的监测操作系统,具有以下特点:1、可靠性。

系统安全可靠,性能稳定,并保持在最快速度下实现监控数据的准确上传和下达。

2 、灵活性。

系统在硬件和软件等方面具有模块化和面向过程对象的结构,确保良好的扩展性。

3、开放性。

监测系统能将所有符合开放标准的产品和系统,纳入与其直接数据通信的范畴,从而保证在统一的管理和维护下充分利用系统资源。

首钢京唐1580热轧定宽机控制系统1.概述板坯侧压定宽机(Slab Sizing Press,简称定宽机)作为热轧主要的调宽设备,在锻压状态下对板坯全长进行大的板坯宽度轧制,通过一道次压下,最大宽度压下量可达350mm;而立辊轧机在碾压状态下对板坯进行轧制,经过1~5个道次的轧制,侧压量最大不超过100mm。

作为水平轧机前面附设的立辊轧机只起微量侧压和实现宽度自动控制(AWC)的作用,采用效率更高的定宽机实现无级宽度压下。

由于定宽压力机对板坯是在锻压状态下进行轧制的,其金属的变形状态与立辊轧机截然不同,因此定宽压力机轧出的坯料前后切头切尾损耗小,即由过去的0.6%~0.7%减少到0.2%~0.3%,通过减少鱼尾大大提高了钢材的收得率[1]。

另外,由于定宽压力机的宽度调节量大而广,这不仅增加了板坯连铸机平均浇铸宽度,而且为板坯连铸机的浇铸宽度由50mm 加大到200mm,减少了连铸板坯宽度规格的种类,大大提高了板坯连铸机的生产能力和效果,同时对板坯连铸机的稳定操作起到了绝对作用。

2.工艺描述定宽机位于除鳞箱(HSB)和R1粗轧机之间。

加热炉送出的经除鳞后板坯,通过定宽机前辊道运送到定宽机前侧导板;然后由定宽机前侧导板完成水平对中;再由辊道电机、入口和出口夹送辊及入口和出口导辊传送板坯进入并通过挤压室,最后挤压完成定宽的板坯经由定宽机后辊道向下游传送。

在板坯经过挤压室的过程中,大侧压定宽机对板坯的侧压是靠两个对称运动的锤头模块对板坯的连续侧压,来实现板坯的调宽和板坯头尾的板形调节。

锤头模块与板坯的接触面为平面,这就相当于用辊径为无穷大的立辊对板坯进行侧压。

3.定宽机控制系统组成首钢京唐1580热轧定宽机控制系统采用GE公司PAC RX7i CPE040 CPU,主柜框架模拟量功能模块采用基于VME总线的MEN公司第三方模板,数字量模板采用GE公司PAC RX7i的;远程柜采用GE公司VersaMax I/O站系统,每个VersaMax I/O站框架系统最多容纳8块功能模块。

首钢1580热轧带钢精轧区主速度活套控制器功能说明北京北科麦思科自动化工程技术有限公司目录1.1 主速度活套控制器功能说明 (3)1.1.1 F1E立辊轧机 (3)1.1.1.1 F1E立辊轧机的功能 (3)1.1.1.2 F1E立辊轧机的技术参数 (3)1.1.1.3 F1E立辊轧机的速度控制 (4)1.1.1.4 F1E立辊轧机的操作 (5)1.1.1.5 F1E立辊轧机的状态显示 (6)1.1.2 F1-F7精轧机 (6)1.1.2.1 F1-F7精轧机的功能 (7)1.1.2.2 F1-F7精轧机的技术参数 (7)1.1.2.3 F1-F7精轧机的速度级联 (9)1.1.2.4 F1-F7精轧机的速度控制 (12)1.1.2.5 F1-F7精轧机的主轴定位控制 (15)1.1.2.6 F1-F7精轧机的操作 (15)1.1.2.7 F1-F7精轧机的状态显示 (15)1.1.3 活套 (16)1.1.3.1 活套的功能 (16)1.1.3.2 活套高度及张力控制 (16)1.1.3.2.1 活套机构的基本方程 (16)1.1.3.2.2 活套张力控制方法 (19)1.1.3.2.3 活套高度调节原理 (20)1.1.3.3 活套的技术参数 (20)1.1.3.4 活套的控制 (20)1.1.3.5 活套的操作 (21)1.1.3.6 活套的状态显示 (22)1.2 精轧区模拟轧钢功能 (22)1.2.1 区域模轧 (22)1.2.2 全线模轧 (23)1.3 精轧区主速度通讯 (23)1.3.1 精轧区主速度与传动系统通讯 (23)1.3.2 精轧区主速度与精轧区压下控制系统通讯 (25)1.3.3 精轧区主速度与精轧区板形控制系统通讯 (25)1.3.4 精轧区主速度与卷取控制系统通讯 (25)1.1主速度活套控制器功能说明主速度活套控制器控制F1E立辊轧机,F1-F7精轧机和L1-L6活套。

首钢京唐热轧1580精轧活套控制系统吕恒;李虹【摘要】热连轧精轧机的一个特性就是恒定活套量和小张力轧制。

在轧制带钢时,动态的咬钢速降一直存在于主传动系统中,另外各种外部干扰也总是存在于稳定轧制过程阶段,各机架之间的速度的长时间匹配是不可能完成的,安装活套的主要意图,就是将这些偏差检测到,然后由高度调节来达到吸收这些活套量的目的,避免轧制过程不稳定性现象的发生。

【期刊名称】《科技风》【年(卷),期】2013(000)010【总页数】1页(P131-131)【关键词】精轧;活套;自动张力控制;高度调节;秒流量【作者】吕恒;李虹【作者单位】唐山钢铁集团自动化公司,河北唐山 063000;唐山开元自动焊接装备有限公司,河北唐山 063000【正文语种】中文1 功能概述在精轧每个机架中均有一个活套,以使两个机架间的带钢张力匹配。

由于存在过大的张力,安装活套是为了避免缩颈现象的发生。

张力过大会使带钢出现拉断现象。

当下游机架秒流量大于上游机架的秒流量时,下游机架过大的速度,会造成带钢的撕断。

若下游机架的秒流量太小,活套会提起来。

平稳增加的活套量会使带钢折叠,带钢可能会以三倍的厚度进入下游机架。

将会发生断辊或断轴现象。

所以上游所有精轧机架的主传动要由活套控制将速度修正量传送给它。

若两个精轧机架之间的秒流量不匹配,则两机架间带钢的长度就会发生改变,从而引起活套的高度和角度的变化。

活套控制会使其角度维持一个设定值。

活套高度的变化会马上使所有的上游精轧机架速度发生改变。

通过由上游精轧机架的转动速度的改变控制每个活套高度。

速度偏差由单个精轧机架的速度改变量乘以其机架的相对衰减系数确定,并将其反馈给上游主传动速度控制的参考值。

使得这些机架邻近的主传动速度修正量作出适当的调节。

并且精轧各机架之间带钢保持恒定的张力。

当精轧各机架不存在带钢时,也必须保证活套的运动。

当带钢轧制和活套辊压靠带钢的同时,带钢和活套辊之间应该有一定的张力存在其间。

首钢京唐1580热连轧定宽压力机二级系统设计及应用董占奎1,田华2,宋向荣2(1.首钢京唐钢铁联合有限责任公司热轧部,河北唐山063210;2.北京金自天正智能控制股份有限公司)摘要:首钢京唐1580热连轧定宽压力机自动化工程项目的二级控制系统是国内第1套自主集成具有自主知识产权的定宽压力机过程控制系统。

系统主要功能包括:轧件跟踪、模型设定计算、模型自学习、数据采集、数据通信等。

目前系统运行状况非常稳定,实测宽度达到工艺考核指标,完全满足现场生产的要求。

关键词:热连轧;定宽压力机;轧件跟踪;模型设定计算;模型自学习文献标志码:B 文章编号:1000-7059(2012)0 -00 0Design and application for L2 system of slab sizing pressin Shougang Jingtang 1580mm Hot Strip MillDONG Zhan-kui1,TIAN Hua2,SONG Xiang-rong2Hot Metal Dept.,Shougang Jingtang United Iron and Steel Company, Tangshan 063210China;2.Beijing Aritime Intelligent Control Co., Ltd.)Abstract: Based on the automation project of Shougang Jingtang 1580mm hot strip mill, the level 2(L2)software of slab sizing press (SSP) has been designed and developed, which is constructed independently by domestic companies. The main functions of the system include plate tracking, model setup calculating, model self-learning, data acquisition and data communication, etc. At present, the operation of the system is very stable, and measured width is of the process evaluation index, which fully meet the requirements of the production.Key words: hot strip mill; slab sizing press; plate tracking; model setup calculating; model self-learning0 引言近几年我国冶金重型装备制造技术和板材生产技术有了很大进步,为减少板坯的宽度种类,提高连铸与轧钢的一体化水平[1-2],定宽压力机(Slab Sizing Press,以下简称SSP)设备在热轧生产线上已经得到广泛应用。

1580板带热连轧粗轧机机架设计1580 hot strip rolling mill stand design学院(系):专业:机械制造及其自动化学生姓名:学号:指导教师:评阅教师:完成日期:摘要钢铁行业是国民经济的支柱产业,而热轧带钢生产是钢铁生产中的主要环节。

热轧板带钢是钢铁产品的主要品种之一,广泛应用于工业,农业,交通运输业与建筑业。

热轧带钢工艺的成熟为冷轧提供了优质的原料,大大满足了国民生产与生活的需要。

带钢热连轧生产,按生产过程分为原料准备、加热、粗轧、精轧以及卷取五个区域,另外还有精整工段,其中设有横切、纵切和热平衡等专业机组,根据需要进行热处理。

本此设计轧机为四辊热连轧机,重点设计了机架部分。

根据轧钢机型式和工作要求及结构不同,轧钢机机架分为闭式和开式两种,本次设计采用闭式机架。

机架是轧机的重要部件用来安装整个辊系及轧辊调整装置,并承受全部轧制力。

因机架重量大、制造复杂,一般给予很大安全系数,并作为永久使用的不更换零件来进行设计。

本次设计内容主要包括确定薄板热连轧生产工艺及设备,设计四辊轧机机架结构及型式,并对机架进行强度、刚度和稳定性等方面的校核。

本设计主要采用了采利柯夫计算方法进行闭式机架的强度和变形计算。

关键词:热连轧;轧机机架;四辊1580 hot strip rolling mill stand rough designAbstractThe steel industry is the pillar industry of the national economy, Hot rolled strip production is a major part of the production of iron and steel.Hot rolled strip is one of the main varieties of steel products,Widely used in industry, agriculture, transportation and construction industry.Hot rolled strip technology provides high quality raw materials for cold rolling,Greatly meet the needs of national production and life.Hot strip production.In hot strip rolling production, the production process is divided into raw material preparation, heating, rolling, finish rolling and coiling five regions.In addition to finishing section,which has across-cutting,slitting and heat balance and other professional unit,Heat treatment according to need.The mill si a four-high hot rolling mill. The project is on the design of the Mill Housing. According to the rolling type and job requirements and different structure,mill Housing frame is divided into two kinds of closed and l Housing is one of the important components which is used for installing the whole system of Roll,the device which regulates Mill Roll and supporting all of rolling pressure. Mill Housing has been designed the perpetual andun-substitutive component for its large weight, complex technological process and high safety coefficient. The design content mainly includes the determination of the production process and equipment of hot rolling, design of four high mill stand structure and type, and the strength of the mill housing, stiffness and stability and other aspects of checking.Strength and Deformation calculation of Close-top mill housing mainly adopt the Calculation Method of A.I.TselikovKey Words: hot rolling; mill housing; four roller目录摘要 (I)Abstract ...................................................................................................................................... I I 1 绪论. (1)1.1 热轧板带钢发展历史 (1)1.1.1 热轧板带钢生产的发展史 (1)1.1.2 我国热轧板带钢生产的发展史 (1)1.2 热连轧技术的发展现状 (2)1.2.1 带钢生产技术的进步 (2)1.2.2 热带钢装备技术进步 (3)1.3 我国热轧板带钢发展趋势 (4)1.3.1 近代热轧板带钢生产技术发展的主要趋向 (4)1.3.2 我国热带轧机的发展趋势 (5)1.4 热轧板带钢的生产工艺及其特点 (5)1.4.1 常规热连轧工艺 (5)1.4.2 薄(中,厚)板坯连铸连轧工艺 (6)1.5 热轧板带新生产工艺对轧机装备的要求 (6)1.5.1 板形、板厚控制技术在新生产工艺中的应用 (7)1.5.2 除鳞技术的发展 (7)1.6 板、带热轧机的分类 (7)1.6.1 特厚板轧机和中厚板轧机 (8)1.6.2 行星轧机 (8)1.6.3 炉卷轧机 (8)1.6.4 连续式轧机 (9)2 热连轧生产的工艺过程和设备组成 (10)2.1 原料准备 (10)2.2 板坯加热及设备组成 (10)2.3 粗轧机组 (11)2.4 精轧机组 (12)2.5 轧后冷却和卷取 (13)3 轧机机架 (14)3.1 闭式机架 (14)3.2 开式机架 (17)4 机架主要结构参数 (19)5 机架强度和变形计算 (21)5.1 机架的材料和许用应力 (21)5.2 机架立柱断面形状选择 (21)5.3 机架强度计算 (21)5.4 机架变形计算 (29)5.5 机架倾翻力矩计算 (31)5.5.1 传动系统加于机架上的倾翻力矩 (31)5.5.2 水平力引起的倾翻力矩 (32)5.5.3 支座反力及地脚螺栓的强度计算 (33)参考文献 (35)致谢 (36)外文翻译 (37)1 绪论1.1 热轧板带钢发展历史1.1.1 热轧板带钢生产的发展史热轧板带钢轧机的发展已有70多年历史,汽车工业、建筑工业、交通运输业等的发展,使得热轧及冷轧薄钢板的需求量不断增加,从而促使热轧板带钢轧机的建设获得了迅速和稳定的发展。

Technology技术纵横赵坤鹏,刘冀川,王义(首钢京唐钢铁联合有限责任公司,河北 唐山 063200)The Finishing Mill Looper Height and Tension Control Function in ShougangJingtang 1580 Hot Strip文献标识码:B 文章编号:1003-0492(2014)11-0080-04 中图分类号:TP273首钢京唐1580热连轧精轧机活套高度及张力控制1 首钢京唐1580精轧机组现状精轧机组主要包括飞剪、除鳞装置、立辊、精轧机、活套、导板、换辊装置等,精轧机是成品轧机,是热轧带钢生产的核心部分,轧制产品的质量水平主要取决于精轧机组的技术装备水平和控制水平。

精轧机组是决定产品质量的主要工序:如带钢的厚度精度取决于精轧机压下系统和AGC 系统的设备形式;板型质量取决于该轧机板型模型控制能力、各机架负荷分配以及辊型配置;带钢的宽度保持必须通过精轧机前立辊的AWC 和精轧机间低惯量活套装置实现;带钢的力学性能主要取决于精轧机终轧温度。

如图1所示。

摘要:在带钢热连轧生产过程中,精轧机组的技术装备水平和控制水平是决定产品质量的关键因素。

而精轧机架间活套控制和张力控制水平则直接影响了轧制能力的高低,对带钢宽度、厚度、平直度、板型等关键性能指标和力学性能有着至关重要的作用。

关键词:热连轧;精轧机组;活套控制;张力控制Abstract: In the process of hot strip rolling mill, the level of technical equipment and control level is the key factor in determining the quality of the products. The mill looper control and tension control level will directly affect the rolling ability, which is very important for some key performances such as the strip width, thickness, flatness and mechanical properties.Key words: Hot strip rolling mill; Finishing mill; Tension control; Looper control图1 首钢京唐热轧1580精轧机组示意图带坯除去氧化铁皮后,经侧导板导入精轧机前立辊轧机(F1E ),后依次通过精轧机各机架,通过对精轧机组的控制,最终获得所要求的带钢厚度,精轧末机架抛钢后,带钢沿层冷辊道送至卷取机成钢卷。

精轧机的一级控制功能主要包括:飞剪前后辊道控制、飞剪前导尺控制、飞剪优化剪切控制、精轧除鳞控制、精轧机顺序控制、主速度控制、活套高度和活套张力控制、精轧机弯辊、窜辊控制、精轧液压压下APC 及压下零调、精轧液压AGC 控制、精轧板形控制、精轧机架间冷却水阀控制、精轧甩机架控制等,本文重点介绍精轧机活套高度及张力控制。

2 首钢京唐1580精轧机组配置2.1 硬件配置1580 精轧共分为 6 个控制系统,分别为:精轧主干控制器、飞剪控制器、速控制器、压下控制器、板型控制器和 F1-F7机架控制器。

每个控制系统均采用 GE PAC 系列的 PLC ,PACSystems 系列 PLC 是 GE 公司最新推出的可编程自动化控制器,其控制技术是建立在标准的嵌入式体系结构上,采用通用的操作系统;高集成化设计,将过程控制、运动控制和离散控制等部分的硬件和软件工具统一在一个控制器中,并在一个平台中实现所有不同硬件的软件编程、配置和诊断。

PACSystems 系统先进的特性和扩展技高温计F1F2F3F4F5F6F7飞剪除鳞箱除鳞喷嘴卷取机测厚仪机架间喷嘴术,兼容GE Fanuc 现有的控制系统。

PLC 系统的编程软件采用 GE公司CIMPLICITY ME软件。

CIMPLICITY ME具备完善的配臵、编程、调试和维护功能。

有如下特点:具有统一的用户界面、使用一个数据库(交叉变量、变量表等)、符号编程、即托即放功能、test 修改编辑模式、强大的在线帮助窗口。

同时可重复使用的预配臵指令和图形目标的应用库工具箱大大减少了调试时间和开发时间。

2.2 网络配置(1)CMX016 内存映象网CMX016 内存映象网又称为RTNet(实时通讯网),是目前较为主流的超高速光纤网。

由于采用内存映象协议使各站开销大为减少,加上光缆上的高通讯率,因此数据更新时间最快可小于1ms。

内存映象网在物理层及基本通讯协议上,提供了强有力的通讯手段。

但当将内存映象网应用于带钢热连轧控制系统时需针对热连轧L1控制器,L1 HMI方面信息流的特点对内存映象网数据结构进行设计以及开发各控制器的(RTNet)通讯 Driver 才能发挥出内存映象网的作用,达到通过内存映象网实现不同速度的数据交换。

(2)1000Mb/s 以太网PLC 控制器的编程和维护,以及 HMI 服务器与客户端之间的通讯采用基于TCP/IP 协议的以太网,网络电缆远距离采用光纤、近距离采用双绞线,采用交换机技术,光纤骨干网络的通讯速率为 1000Mb/s。

(3)PROFIBUS-DP 现场总线1级与 0级传动控制器采用 PROFIBUS-DP现场总线相连接,大大减少了硬件接线。

PROFIBUS-DP 为令牌通讯主从方式,通讯速率最高可达 12M/100m,并可通过Repeater 扩展通讯距离,网络配置及主控制器分配如图2所示。

图2 京唐1580热连轧精轧区域网络配置及主控制器分配3 精轧机架主速度级联控制的算法实现恒定活套量和小张力轧制是现代热连轧精轧机组的一个基本特点。

在轧制过程中,由于主传动系统总是存在着动态咬钢速降,在稳定轧制阶段又总是存在着各种外部干扰,不可能始终保持各机架之间的速度匹配关系,所以设置活套的主要目的,就是在于检测到这些偏差,进而通过高度调节吸收这些活套量,使得生产正常稳定。

此外,因为在热连轧轧制过程中,轧件温度很高,若受到太大的张力,其张应力就有可能超过金属的流动极限,使带钢受拉(拉窄,变薄)变形和尾部失张厚跃等一系列降低成品质量的不良后果,而活套装置的另一个作用就是使带钢保持恒定的小张力。

京唐1580热连轧精轧机组共有七个机架,设立六个活套,活套控制系统功能包括:活套张力控制和活套高度控制。

活套控制系统运行方式分为三种:•半自动方式——由操作人员通过HMI键盘设定活套的张力、平衡力和高度基准值,实现活套高度和活套张力的自动控制(活套高度基准也可为一恒值)。

•全自动方式——通过接收上位机设定的活套的张力、平衡力和高度基准值,实现活套高度和活套张力的自动控制(活套高度基准也可为一恒值)。

•手动方式——由操作人员操作手柄给出手动起套基准或手动落套基准实现对活套的抬起和落下控制(轧机停止时使用)。

3.1 活套机构的基本方程液压活套工作原理如图3所示,该装置主要由液压传动装置、活套臂和活套辊构成。

通过对液压系统进行控制,控制活套臂的抬升或落下及活套臂保持某个状态所需的力矩。

当活套臂抬起并以一定力矩顶住带钢时,就会使带钢产生一定的张力,控制伺服阀流量的大小,就可得到所需要的带钢张力。

图3 机架间活套各机械量的关系图中的(AB+AC)-L即是带钢产生的套量△L,由几何关系可以导出△L和活套辊摆角θ如下关系△L=2321)sin()cos(rLRRL+−++θθ + 2321)sin()cos(rLRRLL+−+−−θθ-L 其中L、L1、L3、R和r都是已知常数。

由上式可知,只有θ是变量,因此可以表示为△l=f(θ)。

当工程师站PDA终端精轧、卷取精轧主干控制器速度活套设定控制器飞剪控制器 精轧板形设定控制器 F1EF1机架控制器F2F3机架控制器F4F5机架控制器F6F7机架控制器Technology技术纵横θ从0~40时, △L 的变化曲线如图4所示。

其中θ0为活套臂的机械零位。

图4 活套量与活套臂摆角关系曲线从图中可以看出,活套量与θ角的关系在工作段基本符合二次曲线方程:△L =f(θ)=K θ2活套装置的正常工作角度θ为20~25,而相应的活套量为几十毫米,故称之为微套量轧制。

在实际控制系统中,人们不仅对实际活套量关心,而且对在不同的θ角时活套器所承受的张力矩和重力矩更为关注。

因为得到合力矩后,才能真正去控制活套伺服阀流量,达到恒定小张力控制。

在轧制过程中,活套支持器承受的力矩主要有两个部分:一是带钢在两机架之间形成的张力力矩;二是带钢重量和活套辊自重量形成的力矩,这称为重力力矩。

两者合一的力矩就是活套装置所承受的总力矩。

力矩方程的推演见下列各式。

张力力矩 MT=αFT可以将力矩关系式演变到θ的函数关系:FT=2Tsin 2(βα+α=R ′sin(90°-θ′+2βα+ )=R ′cos(θ′-2βα+ )由上述三式可推得张力力矩公式θ′=arctg( θθcos sin R rR +)其中R ′=2sin 2θR R ++r2 α=arctg θθcos sin 13R L r L R ++− β=arctg θθcos )(sin 13R L L r L R −−+−重力矩Mw 是带钢重量和活套装置自身结构重量共同作用的力矩,可表示为Mw =(l +Kw )RWcos θ其中Kw 为计算实际活套装置摆臂重量后折算为带钢重量的一个系数,低惯量快速活套装置一般取Kw =0.2。

W 为带钢重量,且有W =(L 十ΔL )Bh γ其中 L +ΔL ——实际活套量长度与机架之间平直带钢长度之和;B ——带钢宽度;h ——带钢厚度;γ——钢密度,一般取γ=7.8t /m 3由上面各式可以计算出活套装置所承受的力矩(带钢弯曲力矩一般可以忽略),且总力矩仅与θ角成函数关系。

由此可见,活套角的检测对于活套控制系统是十分重要的。

在实际控制过程中只要实时地得到活套角θ,通过上面各式计算,就可以得到实际轧制过程中活套装置所承受的力矩,这给恒张力控制提供了反馈信号。

也只有可靠准确地得到活套角信号,才能进行高度闭环控制和张力控制。

当活套处于动作过程时,液压传动系统实际上还承受一个动力矩,其大小与活套系统转动惯量成正比。

3.2 活套的起落套控制活套装置的一个工作周期由起套、调套和落套三个阶段组成。

(1)起套阶段起套信号由下游机架的负荷继电器给出,当轧件被咬入下游机架时,因突加负荷产生速降,在两机架间形成40~50毫米的固定套量,同时下游机架的负荷继电器发出信号使活套张力自动控制给出大流量和限幅信号,将活套臂迅速升起至给定的正常工作角度,此时活套高度自动控制系统投入工作。