环氧树脂砼C50、砂浆配合比M40

- 格式:xls

- 大小:29.50 KB

- 文档页数:1

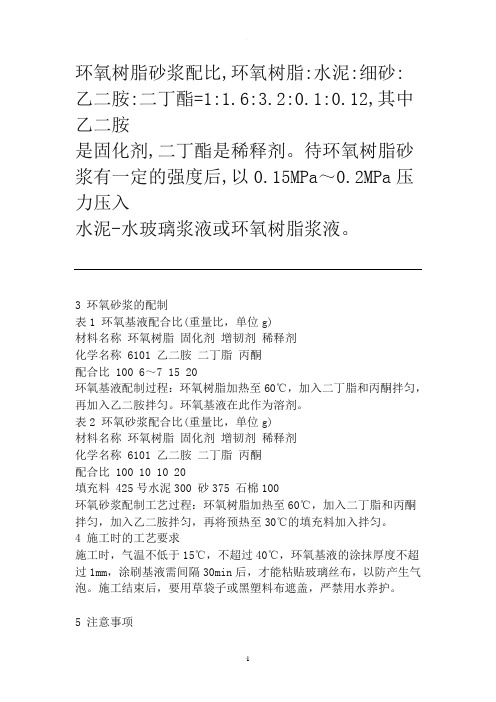

环氧树脂砂浆配比,环氧树脂:水泥:细砂:乙二胺:二丁酯=1:1.6:3.2:0.1:0.12,其中乙二胺是固化剂,二丁酯是稀释剂。

待环氧树脂砂浆有一定的强度后,以0.15MPa~0.2MPa压力压入水泥-水玻璃浆液或环氧树脂浆液。

3 环氧砂浆的配制表1 环氧基液配合比(重量比,单位g)材料名称环氧树脂固化剂增韧剂稀释剂化学名称 6101 乙二胺二丁脂丙酮配合比 100 6~7 15 20环氧基液配制过程:环氧树脂加热至60℃,加入二丁脂和丙酮拌匀,再加入乙二胺拌匀。

环氧基液在此作为溶剂。

表2 环氧砂浆配合比(重量比,单位g)材料名称环氧树脂固化剂增韧剂稀释剂化学名称 6101 乙二胺二丁脂丙酮配合比 100 10 10 20填充料 425号水泥300 砂375 石棉100环氧砂浆配制工艺过程:环氧树脂加热至60℃,加入二丁脂和丙酮拌匀,加入乙二胺拌匀,再将预热至30℃的填充料加入拌匀。

4 施工时的工艺要求施工时,气温不低于15℃,不超过40℃,环氧基液的涂抹厚度不超过1mm,涂刷基液需间隔30min后,才能粘贴玻璃丝布,以防产生气泡。

施工结束后,要用草袋子或黑塑料布遮盖,严禁用水养护。

5 注意事项配合时,要用计量工具准确计量;乙二胺加入后,尽可能立即施工,以防环氧固结;在拌合乙二胺和丙酮时要避免与皮肤接触。

环氧砂浆主要是对预制构件的裂缝进行封堵,但是对结构来说没有什么帮助,主要是为了防止海水沿裂缝流进构件,腐蚀钢筋,我觉得在配制里面还要掺加一定量的白水泥。

谢谢楼主的共享,我们现在的部分栅栏板就有这方面的问题,但是我们采取的是一种液体的修补液,渗透力特别的强,修补后也挺好的。

环氧的用途远不止对预制构件的裂缝进行封堵,它的强度可以达到50以上。

它的用途很广,例如轨道螺栓孔固孔、修补、及水下构件的封堵等等。

以下配比经我公司试验,水下强度可以达到70,比轨道专用胶泥效果好。

环氧:聚酰胺:丙酮:水泥:砂=1000:500:100:1000:1500环氧:乙二胺:二丙酯:丙酮:砂=1000::80:100:100:2500 第一个费用高点,效果很好。

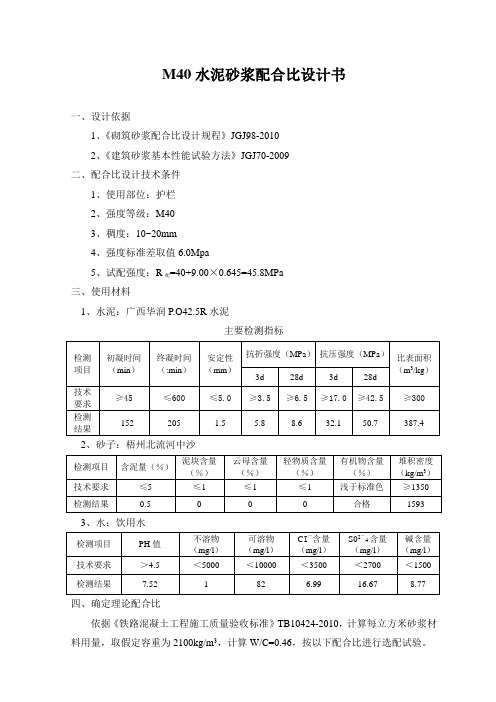

M40水泥砂浆配合比设计书

一、设计依据

1、《砌筑砂浆配合比设计规程》JGJ98-2010

2、《建筑砂浆基本性能试验方法》JGJ70-2009

二、配合比设计技术条件

1、使用部位:护栏

2、强度等级:M40

3、稠度:10~20mm

4、强度标准差取值6.0Mpa

5、试配强度:R配=40+9.00×0.645=45.8MPa

三、使用材料

1、水泥:广西华润P.O42.5R水泥

主要检测指标

2、砂子:梧州北流河中沙

3、水:饮用水

四、确定理论配合比

依据《铁路混凝土工程施工质量验收标准》TB10424-2010,计算每立方米砂浆材料用量,取假定容重为2100kg/m3,计算W/C=0.46,按以下配合比进行选配试验。

M40砂浆配合比选配表

经试拌调整,实测容重分别为:配合比A=2246 kg/m3、配合比B=2240 kg/m3、配合比C=2226 kg/m3,调整后的配合比见下表:

M40砂浆配合比调整后选配表

经28天抗压强度试验,确定编号A为理论配合比:水泥:砂:水=1:1.66:0.41 四、耐久性验证

不受水流作用的地上部分及不致遭受冰冻作用,最冷月最低平均气温高于-5℃的地区,砂浆最大水灰比为0.70,实际水灰比为0.41,符合规范要求。

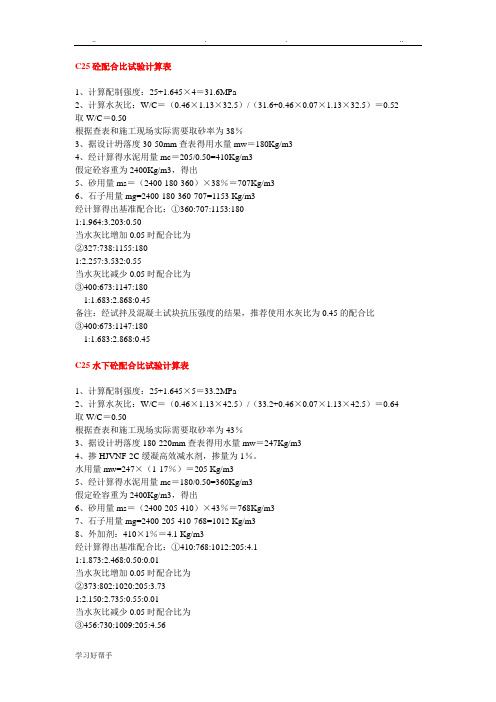

C25砼配合比试验计算表1、计算配制强度:25+1.645×4=31.6MPa2、计算水灰比:W/C=(0.46×1.13×32.5)/(31.6+0.46×0.07×1.13×32.5)=0.52 取W/C=0.50根据查表和施工现场实际需要取砂率为38%3、据设计坍落度30-50mm查表得用水量mw=180Kg/m34、经计算得水泥用量mc=205/0.50=410Kg/m3假定砼容重为2400Kg/m3,得出5、砂用量ms=(2400-180-360)×38%=707Kg/m36、石子用量mg=2400-180-360-707=1153 Kg/m3经计算得出基准配合比:①360:707:1153:1801:1.964:3.203:0.50当水灰比增加0.05时配合比为②327:738:1155:1801:2.257:3.532:0.55当水灰比减少0.05时配合比为③400:673:1147:1801:1.683:2.868:0.45备注:经试拌及混凝土试块抗压强度的结果,推荐使用水灰比为0.45的配合比③400:673:1147:1801:1.683:2.868:0.45C25水下砼配合比试验计算表1、计算配制强度:25+1.645×5=33.2MPa2、计算水灰比:W/C=(0.46×1.13×42.5)/(33.2+0.46×0.07×1.13×42.5)=0.64 取W/C=0.50根据查表和施工现场实际需要取砂率为43%3、据设计坍落度180-220mm查表得用水量mw=247Kg/m34、掺HJVNF-2C缓凝高效减水剂,掺量为1%。

水用量mw=247×(1-17%)=205 Kg/m35、经计算得水泥用量mc=180/0.50=360Kg/m3假定砼容重为2400Kg/m3,得出6、砂用量ms=(2400-205-410)×43%=768Kg/m37、石子用量mg=2400-205-410-768=1012 Kg/m38、外加剂:410×1%=4.1 Kg/m3经计算得出基准配合比:①410:768:1012:205:4.11:1.873:2.468:0.50:0.01当水灰比增加0.05时配合比为②373:802:1020:205:3.731:2.150:2.735:0.55:0.01当水灰比减少0.05时配合比为③456:730:1009:205:4.561:1.601:2.213:0.45:0.01备注:经试拌及混凝土试块抗压强度的结果,推荐使用水灰比为0.50的配合比①410:768:1012:205:4.11:1.873:2.468:0.50:0.01C30砼配合比试验计算表1、计算配制强度:30+1.645×4=36.6MPa2、计算水灰比:W/C=(0.46×1.13×42.5)/(36.6+0.46×0.07×1.13×42.5)=0.58 取W/C=0.48根据查表和施工现场实际需要取砂率为37%3、据设计坍落度30-50mm查表得用水量mw=175Kg/m34、经计算得水泥用量mc=175/0.48=365Kg/m3假定砼容重为2400Kg/m3,得出5、砂用量ms=(2400-175-365)×37%=688Kg/m36、石子用量mg=2400-175-365-688=1172 Kg/m3经计算得出基准配合比:①365:688:1172:1751:1.885:3.211:0.48当水灰比增加0.05时配合比为②330:720:1175:1751:2.182:3.561:0.53当水灰比减少0.05时配合比为③407:654:1164:1751:1.607:2.860:0.43备注:经试拌及混凝土试块抗压强度的结果,推荐使用水灰比为0.43的配合比③407:654:1164:1751:1.607:2.860:0.43C15砼配合比试验计算表1、计算配制强度:15+1.645×4=21.6MPa2、计算水灰比:W/C=(0.46×1.13×32.5)/(21.6+0.46×0.07×1.13×32.5)=0.74 取W/C=0.55根据查表和施工现场实际需要取砂率为37%3、据设计坍落度30-50mm查表得用水量mw=179Kg/m34、经计算得水泥用量mc=179/0.55=325Kg/m3假定砼容重为2400Kg/m3,得出5、砂用量ms=(2400-179-325)×37%=702Kg/m36、石子用量mg=2400-179-325-702=1194 Kg/m3经计算得出基准配合比:①325:702:1194:1791:2.160:3.674:0.55当水灰比增加0.05时配合比为②298:731:1192:1791:2.453:4.000:0.600当水灰比减少0.05时配合比为③358:671:1192:1791:1.874:3.330:0.50备注:经试拌及混凝土试块抗压强度的结果,推荐使用水灰比为0.60的配合比②298:731:1192:1791:2.453:4.000:0.600C20砼配合比试验计算表1、计算配制强度:20+1.645×4.5=27.4MPa2、计算水灰比:W/C=(0.46×1.0×32.5)/(27.4+0.46×0.07×1.0×32.5)=0.53 取W/C=0.53根据查表和施工现场实际需要取砂率为33%3、据设计坍落度30-50mm查表得用水量mw=175Kg/m34、经计算得水泥用量mc=175/0.53=330Kg/m3假定砼容重为2400Kg/m3,得出5、砂用量ms=(2400-175-330)×33%=625Kg/m36、石子用量mg=2400-175-330-625=1270 Kg/m3经计算得出基准配合比:①330:625:1270:1751:1.894:3.848:0.53当水灰比增加0.05时配合比为②302:654:1269:1751:2.166:4.202:0.58当水灰比减少0.05时配合比为③365:595:1265:1751:1.630:3.466:0.48经试拌后配合比调整为:①367:588:1194:1951:1.603:3.256:0.53②302:654:1269:1751:2.166:4.202:0.58③385:595:1265:1851:1.545:3.286:0.48备注:经试拌及混凝土试块抗压强度的结果,推荐使用水灰比为0.48的配合比③385:595:1265:1851:1.545:3.286:0.48C50砼配合比试验计算表1、计算配制强度:50+1.645×6.0=59.9MPa2、计算水灰比:W/C=(0.46×1.13×42.5)/(59.9+0.46×0.07×1.13×42.5)=0.36 取W/C=0.36根据查表和施工现场实际需要取砂率为36%3、据设计坍落度70-90mm查表得用水量mw=215Kg/m34、掺HJUNF-2A萘系高效减水剂,掺量为1%。

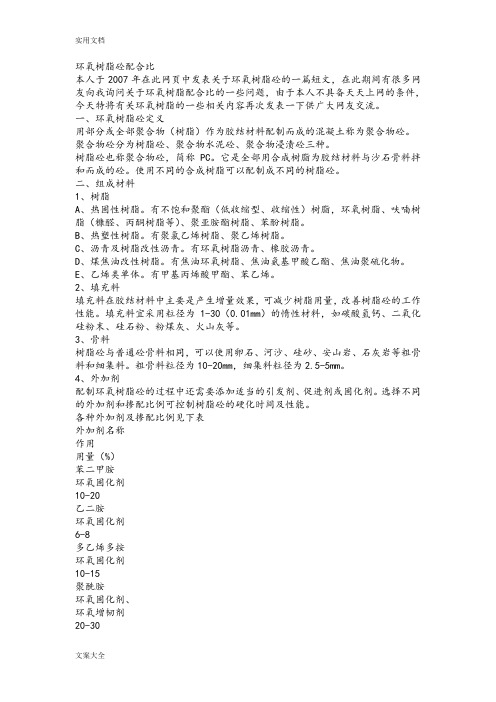

环氧树脂砼配合比本人于2007年在此网页中发表关于环氧树脂砼的一篇短文,在此期间有很多网友向我询问关于环氧树脂配合比的一些问题,由于本人不具备天天上网的条件,今天特将有关环氧树脂的一些相关内容再次发表一下供广大网友交流。

一、环氧树脂砼定义用部分或全部聚合物(树脂)作为胶结材料配制而成的混凝土称为聚合物砼。

聚合物砼分为树脂砼、聚合物水泥砼、聚合物浸渍砼三种。

树脂砼也称聚合物砼,简称PC。

它是全部用合成树脂为胶结材料与沙石骨料拌和而成的砼。

使用不同的合成树脂可以配制成不同的树脂砼。

二、组成材料1、树脂A、热固性树脂。

有不饱和聚酯(低收缩型、收缩性)树脂,环氧树脂、呋喃树脂(糠醛、丙酮树脂等)、聚亚胺酯树脂、苯酚树脂。

B、热塑性树脂。

有聚氯乙烯树脂、聚乙烯树脂。

C、沥青及树脂改性沥青。

有环氧树脂沥青、橡胶沥青。

D、煤焦油改性树脂。

有焦油环氧树脂、焦油氨基甲酸乙酯、焦油聚硫化物。

E、乙烯类单体。

有甲基丙烯酸甲酯、苯乙烯。

2、填充料填充料在胶结材料中主要是产生增量效果,可减少树脂用量,改善树脂砼的工作性能。

填充料宜采用粒径为1-30(0.01mm)的惰性材料,如碳酸氢钙、二氧化硅粉末、硅石粉、粉煤灰、火山灰等。

3、骨料树脂砼与普通砼骨料相同,可以使用卵石、河沙、硅砂、安山岩、石灰岩等粗骨料和细集料。

粗骨料粒径为10-20mm,细集料粒径为2.5-5mm。

4、外加剂配制环氧树脂砼的过程中还需要添加适当的引发剂、促进剂或固化剂。

选择不同的外加剂和掺配比例可控制树脂砼的硬化时间及性能。

各种外加剂及掺配比例见下表外加剂名称作用用量(%)苯二甲胺环氧固化剂10-20乙二胺环氧固化剂6-8多乙烯多按环氧固化剂10-15聚酰胺环氧固化剂、环氧增韧剂20-30邻苯二甲酸二丁酯增韧剂10-20液体聚硫橡胶环氧增韧剂50-300聚酯树脂环氧增韧剂10-20苯乙烯聚酯稀释剂20-30过氧化环已酮、苯甲酰引发剂0.5-2.5二甲基苯胺促进剂0.1-0.5注;表中用量等于外加剂与树脂之重量比。

环氧树脂砂浆配合比表(质量比)(参考件)注:此种砂浆抗压强度可达68.6~88.3MPa,抗拉强度14.7~19.6 MPa,,但一次配制不超过1.5kg为宜,配制环氧砂浆时,先在容器内放一定数量的环氧树脂,当树脂稠度较大时,宜加热至40°C左右,然后加入稀释剂搅匀后,再加入固化剂,充分搅拌,最后依次加入石英粉或瓷粉、砂子、再搅拌均匀,配好的环氧砂浆应在40min内用完。

环氧树脂砂浆的配合比为:6101环氧树脂:乙二胺:水泥:砂子=100:15:8:200:500。

环氧树脂砂浆的配合比为:6101环氧树脂:乙二胺:水泥:砂子=100:15:8:200:5001 基层处理1)沿裂缝凿槽,竖向裂缝凿成2 表层处理表层用环氧基液和玻璃丝布粘成四油布(其中油为环氧基液,布为玻璃丝布)进行处理。

1)玻璃丝布的处理。

玻璃丝布一般采用无碱玻璃纤维织成,为无捻粗纱方格布。

玻璃丝布在制作过程中均作了加浸润剂处理,浸润剂含有油脂和蜡影响环氧基液与玻璃丝布的结合,因此必须对玻璃丝布进行除油腊处理,使环氧基液浸入玻璃纤维内,提高粘结效果。

玻璃丝布除油腊的方法是将玻璃丝布放置在碱水中煮沸1h,然后用清水漂净。

判断玻璃丝布是否有油腊,可用手摸,如感到没有油腻滑动即已清除干净。

除去油腊后,玻璃丝布应失去原有的雪白、光彩夺目的外观,重量也相应地减轻。

2)粘贴工艺。

粘贴时,先在粘贴面上均匀刷1层环氧基液(不能有气泡产生),然后展开,拉直玻璃丝布,用剪刀剪成宽30cm 的布条,卷在木棒上,即可进行粘贴。

粘贴前,先在基面上刷1层环氧基液,贴上玻璃丝布,用刷子在玻璃丝布上刷1遍使环氧基液浸透,接着又在玻璃丝布上刷环氧基液,按同样的方法粘贴第二层,共贴3层。

3 环氧砂浆的配制表1 环氧基液配合比(重量比,单位g)材料名称环氧树脂固化剂增韧剂稀释剂化学名称6101 乙二胺二丁脂丙酮配合比100 6~7 15 20环氧基液配制过程:环氧树脂加热至60℃,加入二丁脂和丙酮拌匀,再加入乙二胺拌匀。

环氧砂浆配合比集团标准化办公室:[VV986T-J682P28-JP266L8-68PNN]环氧砂浆配合比环氧砂浆配合比(>50Mpa)一、原材料及试验条件1、胶结材料:环氧树脂E-44号2、固化剂:乙二胺3、增韧剂:二丁脂4、骨料:中砂,细度模数2.5,含泥量<1%,含水量<0.5%5、搅拌方法:人工搅拌二、配合比试验1、配合比选择:依据经验选择以下配合比环氧树脂:干砂:乙二胺:二丁脂=100:250:8:172、试验过程①先将骨料放入铁锅中炒干,使其不含水;②按照配合比比例称量好各原材料③将环氧树脂、乙二胺、二丁脂混合均匀后,加入骨料中,人工搅拌3~4min④搅拌均匀后,立即制作成型7.07×7.07×7.07抗压强度试件2组(12块)⑤养护4h后,脱模进行抗压强度试验,试验结果列于下表⑥根据环氧砂浆抗压强度,拟采用上述配合比即:⑦环氧树脂:干砂:二丁脂:乙二胺=100:250:17:8附1:环氧基液的配合比:环氧基液配合比(重量比,单位g)材料名称环氧树脂固化剂增韧剂化学名称6101乙二胺二丁脂配合比100:6~7:15:附2:施工工艺1、基面处理:对混凝土基础表面进行处理,清除基面上的乳皮、水泥净浆表层或松动颗粒等,使表面外露新鲜骨料。

2、表面清理:用高压水或高压风清除表面沙粒、粉尘。

3、涂刷基液:在处理好的混凝土基面上用毛刷均匀地涂刷一薄层底层基液,尽可能做到薄而均匀、不流淌、不漏刷。

4、涂抹环氧砂浆:待基液初凝(表面不流动,指触拉丝)时,用抹刀涂抹环氧砂浆,涂抹时要边压实边抹光。

5、养护:完工3~14天后即可投入使用。

6、用量推荐:环氧砂浆为2000kg/m3,底层基液为0.5kg/m2。

附3:环氧砂浆配制工艺过程:环氧树脂加热至60℃,加入二丁脂拌匀,加入乙二胺拌匀,再将预热至30℃的填充料加入拌匀。

4施工时的工艺要求施工时,气温不低于15℃,不超过40℃,环氧基液的涂抹厚度不超过1mm,涂刷基液需间隔30min后,才能粘贴玻璃丝布,以防产生气泡。

环氧树脂砼配合比本人于2007年在此网页中发表关于环氧树脂砼的一篇短文,在此期间有很多网友向我询问关于环氧树脂配合比的一些问题,由于本人不具备天天上网的条件,今天特将有关环氧树脂的一些相关内容再次发表一下供广大网友交流。

一、环氧树脂砼定义用部分或全部聚合物(树脂)作为胶结材料配制而成的混凝土称为聚合物砼。

聚合物砼分为树脂砼、聚合物水泥砼、聚合物浸渍砼三种。

树脂砼也称聚合物砼,简称PC。

它是全部用合成树脂为胶结材料与沙石骨料拌和而成的砼。

使用不同的合成树脂可以配制成不同的树脂砼。

二、组成材料1、树脂A、热固性树脂。

有不饱和聚酯(低收缩型、收缩性)树脂,环氧树脂、呋喃树脂(糠醛、丙酮树脂等)、聚亚胺酯树脂、苯酚树脂。

B、热塑性树脂。

有聚氯乙烯树脂、聚乙烯树脂。

C、沥青及树脂改性沥青。

有环氧树脂沥青、橡胶沥青。

D、煤焦油改性树脂。

有焦油环氧树脂、焦油氨基甲酸乙酯、焦油聚硫化物。

E、乙烯类单体。

有甲基丙烯酸甲酯、苯乙烯。

2、填充料填充料在胶结材料中主要是产生增量效果,可减少树脂用量,改善树脂砼的工作性能。

填充料宜采用粒径为1-30(0.01mm)的惰性材料,如碳酸氢钙、二氧化硅粉末、硅石粉、粉煤灰、火山灰等。

3、骨料树脂砼与普通砼骨料相同,可以使用卵石、河沙、硅砂、安山岩、石灰岩等粗骨料和细集料。

粗骨料粒径为10-20mm,细集料粒径为-5mm。

4、外加剂配制环氧树脂砼的过程中还需要添加适当的引发剂、促进剂或固化剂。

选择不同的外加剂和掺配比例可控制树脂砼的硬化时间及性能。

各种外加剂及掺配比例见下表外加剂名称作用用量(%)苯二甲胺环氧固化剂10-20乙二胺环氧固化剂6-8多乙烯多按环氧固化剂10-15聚酰胺环氧固化剂、环氧增韧剂20-30邻苯二甲酸二丁酯增韧剂10-20液体聚硫橡胶环氧增韧剂50-300聚酯树脂环氧增韧剂10-20苯乙烯聚酯稀释剂20-30过氧化环已酮、苯甲酰引发剂二甲基苯胺促进剂注;表中用量等于外加剂与树脂之重量比。

C50配合比技术1原材料要求1.1 集料混凝土中集料体积大约占混凝土体积的3/4, 由于所占的体积相当大, 所以集料的质量对混凝土的技术性能和生产成本均产生一定的影响, 在配制C50混凝土时, 对集料的强度、级配、表面特征、颗粒形状、杂质的含量、吸水率等性能指标, 必须认真检验, 严格选材。

这样才能配制出满足技术要求的C50混凝土, 同时又能降低混凝土的生产成本。

1.1.1 细集料砂材质的好坏, 对C50以上混凝土的拌和物和易性的影响比粗集料要大。

优先选取级配良好的江砂或河砂。

因为江砂或河砂比较干净, 含泥量少, 砂中石英颗粒含量较多, 级配一般都能符合要求。

山砂一般不能使用, 山砂中含泥量较大且含有较多的风化软弱颗粒。

砂的细度模数宜控制在2.6以上, 细度模数小于2.5时, 拌制的混凝土拌和物显得太粘稠, 施工中难于振捣, 且由于砂细, 在满足相同和易性要求时, 增大水泥用量。

这样不但增加了混凝土的成本, 而且影响混凝土的技术性能, 如混凝土的耐久性、收缩裂缝等。

砂也不宜太粗, 细度模数在3.3以上时, 容易引起新拌混凝土的运输浇筑过程中离析及保水性能差, 从而影响混凝土的内在质量及外观质量。

C50泵送混凝土细度模数控制在2.6~2.8之间最佳, 普通混凝土控制在3.3以下。

另外还要注意砂中杂质的含量, 比如云母、泥的含量过高, 不但影响混凝土拌和物的和易性, 而且影响混凝土的强度、耐久性, 引起混凝土的收缩裂缝等其他性能。

含泥量不超过2%, 云母含量小于1%。

1.1.2 粗集料粗集料的强度、颗粒形状、表面特征、级配、杂质的含量、吸水率对C50混凝土的强度有着重要的影响。

配制C50以上混凝土对粗集料的强度的选取是十分重要的, 高强度的集料才能配制出高强度的混凝土。

应选取质地坚硬、洁净的碎石。

其强度可用岩石立方体强度或碎石的压碎指标值来测定, 岩石的抗压强度应比配制的混凝土强度高50%。

一般用碎石的压碎指标值来间接判定岩石的强度是否满足要求。

C50级别的环氧砂浆配合比

环氧:乙二胺:二丙酯:丙酮:砂

10008010010060000

乙二胺:二丁脂:丙酮:砂

525#水泥 :环氧树脂(6101

167kg100kg12kg10kg300ml107kg

环氧砂浆1:0.07:2:4,石英砂 (kg) 1336 石英粉(kg) 668 丙胴(kg) 67 环氧树脂(kg)337 乙二胺环氧树脂砂浆的配合比为:6101环氧树脂:乙二胺:水泥:砂子=100:15:8:2

1 基层处理

1)沿裂缝凿槽,竖向裂缝凿成2 表层处理

表层用环氧基液和玻璃丝布粘成四油布(其中油为环氧基液,布为玻璃丝布)进行处理。

1)玻璃丝布的处理。

玻璃丝布一般采用无碱玻璃纤维织成,为无捻粗纱方格布。

玻璃丝布在制作过程中均作了加浸润剂处理,浸润剂含有油脂和蜡影响环氧基液与玻璃丝布的结合,因此必须对玻璃丝布进行除油腊处理,使环氧基液浸入玻璃纤维内,提高粘结效果。

玻璃丝布除油腊的方法是将玻璃丝布放置在

碱水中煮沸1h,然后用清水漂净。

环氧:磷酸二丁脂:乙二胺:砂=100

环氧树脂(kg)337 乙二胺(kg) 57 预算价格在15211左右。

仅供参考

:8:200:500。

为玻璃丝布)进行处理。

方格布。

玻璃丝布在制作过程中

结合,因此必须对玻璃丝布进行

油腊的方法是将玻璃丝布放置在

乙二胺:砂=100:17:8:250(重量比),。

M40环氧树脂砂浆施工技术交底吧vgnbhbh 那好吧2、稀释:邻笨二甲酸二丁脂3、硬化:乙二胺4、细填充料:(1)、石屏异龙矿渣水泥;(2)、立德粉。

5、粗填充料:通海高大河砂,水洗除泥过0.7—0.5mm筛,干燥使用0.7—0.5mm 砂。

二、M40环氧树脂砂浆配合比三、施工准备1、备齐材料其中,任何材料不得含有水分及泥等杂质,河砂必须水洗、除泥。

过0.5—0.7mm筛,使用0.5—0.7mm粒径的砂,干燥,不含水,备用。

2、准备台案称和天平。

3、拌制M40环氧树脂砂浆使用的容器,必须清洗干净,不含油污和泥等杂质,使用前必须干燥,不得带有水分。

4、使用的搅拌工具、装运工具、捣实工具也必须干净,其它同上条。

四、拌制程序和浇捣程序1、程序见下页。

2、河砂、立德粉、水泥称量后搅拌均匀备用。

3、树脂、二丁脂混合均匀后,加入经称量的乙二胺,快速搅拌均匀。

4、将已混合均匀的树脂、二丁脂、乙二胺稀液迅速加入到已混合均匀的河砂、立德粉、水泥拌合体中,快速拌合均匀后短距离运到砂浆浇筑面,分段、分层浇捣。

5、分段、分层捣实,每层厚度<50mm。

采用粗钢针垂直交替反复捣实。

(捣实的密实度直接影响抗压强度)五、注意事项:1、用于配制树脂砂浆的化学原料具有挥发性,因此称量后抓紧时间不间断的强力拌合,特别是加入乙二胺拌合砂砂、水泥、立德粉拌合至浇筑捣实,要在30分种内完成。

30分种后砂浆开始固化,每次拌合料必须用完,剩余料30分种后即为废料。

2、现场为阴雨天,浇筑面潮湿时,不得施工。

3、由于树脂砂浆使用化学原料,均有一定的毒性,宜在空气流通地点拌合,完工下班前一定要洗手、洗脸。

4、按70.7mm尺寸的砂浆试模取样2组,24小时脱模后,即送试验室进行抗压检测(不需养护),根据检测结果,进行下一步施工。