机械原理大作业3

- 格式:docx

- 大小:64.22 KB

- 文档页数:6

H a r b i n I n s t i t u t e o f T e c h n o l o g y机械原理大作业三课程名称:机械原理设计题目:齿轮传动设计院系:能源学院班级:1202201设计者:李思远学号:1120200116指导教师:丁刚设计时间:2014年6月5日哈尔滨工业大学一.设计题目如图所示一个机械传动系统,运动由电动机1输入,经过机械传动系统变速后由圆锥齿轮16输出三种不同转速。

原则一组传动系统的原始参数,据此设计该传动系统。

机械传动系统原始参数序号电机转速(r/min)输出轴转速(r/min)带传动最大传动比滑移齿轮传动定轴齿轮传动最大传动比模数圆柱齿轮圆锥齿轮一对齿轮最大传动比模数一对齿轮最大传动比模数2 970 12 17 23 ≤2.5≤4 2 ≤4 3 ≤4 3二.传动比的分配总传动比为三.滑移齿轮传动参数的设计移齿轮变速传动系统中齿轮齿数的几点要求,i v1 = z10/z9 = 4, i v2 = z8/z7 = 2.82, i v3 = z6/z5 = 2.01。

令齿轮7和8采用高度变位啮合,z7=19, z8=54, 故可得中心距a=(19+54)*2/2=73mm。

齿轮9和10采用角度变位啮合,z9=14, z10=57,为保证中心距相同,齿轮9和10的中心距变动量为73-(14+57)*2/2=2mm, 则中心距变动系数y=2/2=1。

由中心距可得z5=24, z6=49,齿轮5和6采用标准啮合。

角。

由于齿轮7和8采用高度变位啮合,故啮合角α1’ =α=20°。

齿轮9和10采用角度变位啮合,α2’=arcos(71/73*cosα)=23.94°。

齿轮5和6采用角度变位啮合,α3’=α=20°。

计算总变位系数。

x∑1=x∑2=0, x∑3=(invα’-invα)*(14+57)/2tanα=0.99。

分配变位系数。

由选择变位系数图可查得X5 = x6 = 0 ,x7 =0.31 ,x8 = -0.31 ,x9=0.53 ,x10= 0.99-0.53=0.46。

机械原理大作业范文摘要:机械传动是机械学中的基础内容之一,广泛应用于各个行业和领域。

本文将对机械传动的原理、类型以及应用进行系统的介绍和探讨。

首先介绍了机械传动的定义和作用,然后详细介绍了各种常见的机械传动类型,包括齿轮传动、皮带传动、链传动等,并分别对其工作原理进行了分析。

最后列举了一些机械传动的应用案例,证明了机械传动在现实生活中的重要性和广泛性。

一、引言机械传动是将动力从一个地方传递到另一个地方的机械装置。

它作为机械工程学的基础内容,广泛应用于工业、农业、建筑等各个领域。

机械传动具有传递力量的功能,并能实现运动的改变、平衡、变速等目的。

本文将对机械传动的类型、原理以及应用进行详细介绍。

二、机械传动的类型机械传动可以分为多种类型,常见的有齿轮传动、皮带传动、链传动等。

齿轮传动是利用齿轮间的啮合来传递扭矩和运动的一种传动方式,具有传动效率高、传动比稳定等优点。

皮带传动则是通过绕在两个轮子上的带子来传递力量,常用于需要减速的场合。

链传动与皮带传动类似,但是链传动的传动效率更高,扭矩传递更稳定。

三、机械传动的工作原理1.齿轮传动:齿轮传动采用齿轮之间的啮合来实现传动的目的。

主要通过齿轮的大小、齿数来调整传递的速度和扭矩。

其中,齿轮的齿数比称为传动比,可以实现速度的改变。

齿轮传动通常包括齿轮轴、轴承、齿轮齿廓等组成部分。

2.皮带传动:皮带传动通过绕在轮子上的带子来传递力量。

常见的皮带传动有平行轴带传动和交叉轴带传动。

通过调整轮子的直径和材料来改变传递效果。

皮带传动具有传递动力平稳、减震效果好的特点。

3.链传动:链传动与皮带传动类似,也是通过绕在轮子上的链条来传递力量。

链传动具有噪音低、传动效率高等优点,广泛应用于自行车、摩托车等交通工具中。

四、机械传动的应用1.工业应用:机械传动在工业制造中有广泛的应用。

例如,齿轮传动被广泛应用于机床、起重机械、输送设备等,实现力量的传递和工作的协调。

皮带传动常用于风机、泵等需要平稳传递动力的设备中。

![机械原理题库(含答案)---3[修改版]](https://img.taocdn.com/s1/m/66b56bec10a6f524cdbf8556.png)

第一篇:机械原理题库(含答案)---3机械原理---3(共63 题)1、铰链四杆机构的压力角是指在不计算摩擦情况下连杆作用于B 上的力与该力作用点速度所夹的锐角。

A.主动件B.从动件C.机架D.连架杆2、平面四杆机构中,是否存在死点,取决于B 是否与连杆共线。

A.主动件B.从动件C.机架D.摇杆3、一个K大于1的铰链四杆机构与K=1的对心曲柄滑块机构串联组合,该串联组合而成的机构的行程变化系数K A 。

A.大于1B.小于1C.等于1D.等于24、在设计铰链四杆机构时,应使最小传动角γmin B 。

A.尽可能小一些B.尽可能大一些C.为0°D.45°5、与连杆机构相比,凸轮机构最大的缺点是B 。

A.惯性力难以平衡B.点、线接触,易磨损C.设计较为复杂D.不能实现间歇运动6、与其他机构相比,凸轮机构最大的优点是A 。

A.可实现各种预期的运动规律B.便于润滑C.制造方便,易获得较高的精度D.从动件的行程可较大7、C 盘形凸轮机构的压力角恒等于常数。

A.摆动尖顶推杆B.直动滚子推杆C.摆动平底推杆D.摆动滚子推杆8、对于直动推杆盘形凸轮机构来讲,在其他条件相同的情况下,偏置直动推杆与对心直动推杆相比,两者在推程段最大压力角的关系为 D 。

A.偏置比对心大B.对心比偏置大C.一样大D.不一定9、下述几种运动规律中,B 既不会产生柔性冲击也不会产生刚性冲击,可用于高速场合。

A.等速运动规律B.摆线运动规律(正弦加速度运动规律)C.等加速等减速运动规律D.简谐运动规律(余弦加速度运动规律)10、对心直动尖顶推杆盘形凸轮机构的推程压力角超过许用值时,可采用A 措施来解决。

A.增大基圆半径B.改用滚子推杆C.改变凸轮转向D.改为偏置直动尖顶推杆11、渐开线上某点的压力角是指该点所受压力的方向与该点A 方向线之间所夹的锐角。

A.绝对速度B.相对速度C.滑动速度D.牵连速度12、渐开线在基圆上的压力角为B 。

机械原理课程设计大作业菠萝削皮机专业:机械设计制造及其自动化摘要本设计产品提供一种手摇立式菠萝削皮机,主要包括托盘、刀架、顶针架、V 型刀片、手柄或小型发动机、以及机械系统,包括传动系统、装夹系统、切削系统。

其中传动系统由直齿圆锥齿轮(14)与进给螺纹套管(13)固连,通过摇动手柄(18)和变速齿轮机构(17)将动力经直齿圆锥齿轮(15)与进给螺纹管道(13)组成的传递机构将动力传给的刀具夹紧法兰盘(12)从而带动刀具旋转;装夹系统由上顶钉及对顶螺母(3),下顶钉(5)组成;切削系统由刀架和V型刀具(6、7)以及刀片(16)组成。

该削皮机使用方便,安全可靠,切削菠萝和皮根效率高。

目录一、题目复述二、设计方案及结构图三、机械系统四、主要结构件参数五、设计总结和补充六、参考书目一、题目复述菠萝是人们普遍喜爱的一种热带水果。

菠萝虽好吃,但皮难削。

由于菠萝的皮为花苞片状的硬皮,并呈现螺旋状的排列,而且每个花苞片上面都有一个较深的“果眼”或“黑芯”。

通常,人们手工削菠萝皮的做法:一种是用锋利的水果刀先削去菠萝上的全部花苞片硬皮,然后再逐个挖去菠萝上残留的全部“果眼”;另一种是利用特制的U 型刀沿着菠萝花苞片和“果眼”排列的螺旋方向挖出一条深“沟”,连皮带“眼”一块去掉,需逐条螺旋线方向挖“沟”才能完成。

所以手工削皮不仅费时费力,不安全,不卫生,而且对菠萝果肉的浪费也较大。

虽目前市面上有一些水果削皮机的产品,但都不适合于菠萝水果削皮的需要。

因此,为了满足家庭、酒店、水果店或果贩使用,现需设计一种手动式或电动菠萝削皮装置。

图8.1菠萝表面的花苞片及“果眼”的分布形状如图1所示。

菠萝通常呈现未对称性的左右螺旋线排列,左右螺旋线的螺旋线的螺旋升角均约为40,每条螺旋线上的果眼数为7-12个,每个菠萝的螺旋线数为8条,而菠萝的高度与其直径之比为1.5左右,其高度一般在170mm——280mm范围之内。

我们根据市场商场见菠萝的大小以及其表面特性将其归类:二、设计方案及结构图我们经讨论及实验以后采用“V”型刀具剔除果眼及外表皮,对于未长果眼的部分则采取普通刀片(双向)切削方法去除。

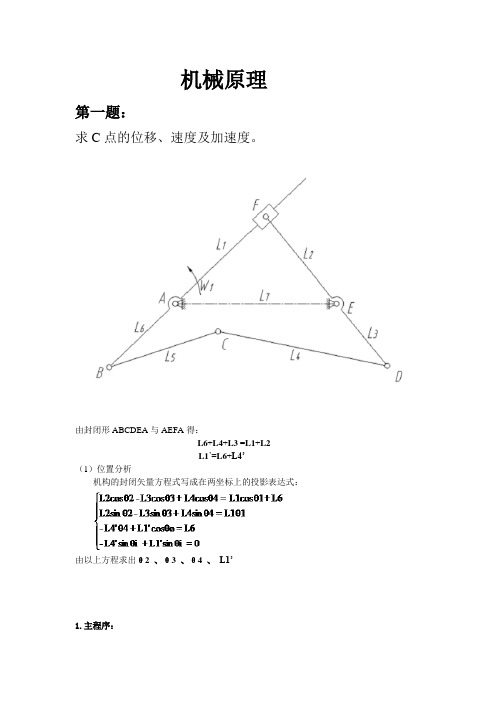

机械原理第一题:求C点的位移、速度及加速度。

由封闭形ABCDEA与AEFA得:L6+L4+L3 =L1+L2L1’=L6+L4’(1)位置分析机构的封闭矢量方程式写成在两坐标上的投影表达式:由以上方程求出θ2 、θ3 、θ4 、L1’1.主程序:%输入已知数据l2=60;l3=35;l4=75;l5=50;l6=40;l7=70;hd=pi/180;du=180/pi;omega1=10;alpha1=0;%调用子函数计算角位移,角速度及角加速度for n1=1:66 %曲柄转角范围theta1(n1)=(n1-1)*hd;ll=[l2,l3,l4,l5,l6,l7];[theta,omega,alpha]=six_bar(theta1(n1),omega1,ll);l1(n1)=theta(1);theta2(n1)=theta(2);theta4(n1)=theta(3);theta3(n1)=theta(4);v1(n1)=omega(1);omega2(n1)=omega(2);omega3(n1)=omega(3);omega4(n1)=omega(4);a1(n1)=alpha(1);alpha2(n1)=alpha(2);alpha3(n1)=alpha(3);alpha4(n1)=alpha(4);e nd%图像输出figure(1);n1=1:66;t=(n1-1)*2*pi/360;subplot(2,2,1);%滑块F线位移L1图像输出plot(theta1*du,l1,'k');title('L1线位移图');xlabel('角位移\theta_1/\circ')ylabel('线位移/mm')grid on;hold on;gtext('L1')pause(1);subplot(2,2,2);%theta2、theta3、theta4角位移图像输出plot(theta1*du,theta2*du,'g',theta1*du,theta3*du,'r',theta1*du,th eta4*du);title('\theta_2、\theta_3、\theta_4角位移图');xlabel('角位移\theta_1/\circ')ylabel('角位移/\circ')grid on;hold on;legend('\theta_2','\theta_3','\theta_4');pause(1);subplot(2,2,3);%滑块F的速度图像输出plot(theta1*du,v1,'k');title('滑块F的速度图');xlabel('角位移\theta_1/\circ')ylabel('速度/mm\cdots^{-1}')grid on;hold on;gtext('v1')pause(1);subplot(2,2,4);%滑块F的加速度图像输出plot(theta1*du,a1,'k');title('滑块F的加速度图');axis auto;xlabel('角位移\theta_1/\circ')ylabel('加速度/mm\cdots^{-2}')grid on;hold on;gtext('a1');pause(5);figure(2);subplot(1,2,1);%omega2、omega3和omega4角位移图像输出plot(theta1*du,omega2,'g',theta1*du,omega3,'r',theta1*du,omega4,' b');title('\omega_2、\omega_3、\omega_4角速度图');axis auto;grid on;hold on;xlabel('角位移\theta_1/\circ')ylabel('角速度/rad\cdots^{-1}')box on;legend('\omega_2','\omega_3','\omega_4');pause(1);subplot(1,2,2);%alpha2、alpha3和alpha4角加速度图像输出plot(theta1*du,alpha2,'g',theta1*du,alpha3,'r',theta1*du,alpha4,' b');title('\alpha_2、\alpha_3、\alpha_4角加速度图');axis auto;grid on;hold on;xlabel('角位移\theta_1/\circ')ylabel('角加速度/rad\cdots^{-2}')box on;legend('\alpha_2','\alpha_3','\alpha_4');pause(5);figure(3);xC=-l6*cos(theta1+pi)+l5*cos(theta3);yC=l6*sin(theta1+pi)+l5*sin(theta3);% rC=sqrt(xC.*xC+yC.yC)vCX=-omega1*l6*sin(theta1+pi)-omega3*l5.*sin(theta3);vCY=omega1*l6*cos(theta1+pi)+omega3*l5.*cos(theta3);% v3=sqrt(vCX.*vCX+vCY.*vCY);subplot(2,2,1);hold on;grid on;%C点x、y方向位移图像输出plot(theta1*du,xC,'r',theta1*du,yC);axis auto;hold on;grid on;title('C点位移图');xlabel('角位移\theta_1/\circ')ylabel('位移/mm')grid on;hold on;legend('xC','yC');pause(1);subplot(2,2,2);grid on;hold on;%C点x、y方向速度图像输出plot(theta1*du,vCX,'k',theta1*du,vCY);title('C点速度图');xlabel('角位移\theta_1/\circ')ylabel('速度/mm\cdots^{-1}')legend('vCX','vCY');pause(1);aCX=omega1*omega1*l6*cos(theta1)-omega3.*omega3.*l5.*cos(theta3)-alpha3.*l5.*sin(theta3);aCY=omega1*omega1*l6*sin(theta1)-omega3.*omega3.*l5.*sin(theta3)+ alpha3.*l5.*cos(theta3);%a3=sqrt(aCX.*aCX+aCY.*aCY);subplot(2,2,3);%C点x、y方向加速度图像输出plot(theta1*du,aCX,'r',theta1*du,aCY,'b');title('C点加速度图');grid on;hold on;xlabel('角位移\theta_1/\circ')ylabel('加速度/mm\cdots^{-2}')box on;legend('aCX','aCY');%主程序结束2.子程序:%子函数function[theta,omega,alpha]=six_bar(theta1,omega1,ll)l2=ll(1);l3=ll(2);l4=ll(3);l5=ll(4);l6=ll(5);l7=ll(6);%1.计算角位移和线位移l1=l7*cos(theta1)+sqrt((l7*cos(theta1))*(l7*cos(theta1))-l7*l7+l2 *l2);theta2=asin((l1*sin(theta1))/l2);A=2*l4*(l6*sin(theta1)-l3*sin(theta2).*sin(theta2));B=2*l4*(l6*cos(theta1)+l7-l3*cos(theta2));C=l4*l4-l5*l5+l6*l6+l7*l7+l3*l3-2*l3*l6*(cos(theta1)*cos(theta2)+ sin(theta1)*sin(theta1))-2*l7*l3*cos(theta2)+2*l6*l7*cos(theta1); theta4=2*atan((A+sqrt(A.*A+B.*B-C.*C))/(B-C));theta3=asin((l6*sin(theta1)+l4*sin(theta4)-l3*sin(theta2))/l5); theta(1)=l1;theta(2)=theta2;theta(3)=theta4;theta(4)=theta3;%2利用矩阵计算角速度和线速度D=[-l5*sin(theta3),l4*sin(theta4),-l3*sin(theta2+pi),0l5*cos(theta3),-l4*cos(theta4),-l3*cos(theta2+pi),00,0,l2*sin(theta2),cos(theta1)0,0,-l2*cos(theta2),sin(theta1)];E=[l6*sin(theta1+pi);-l6*cos(theta1+pi);l1*sin(theta1);-l1*cos(theta1)];omega=D\(omega1*E);v1=omega(4);omega2=omega(3);omega3=omega(1);omega4=omega(2);%3利用矩阵计算角加速度和加速度Dt=[-l5*omega3*cos(theta3),l4*omega4*cos(theta4),-l3*omega2*cos(t heta2),0-l5*omega3*sin(theta3),l4*omega4*sin(theta4),-l3*omega2*sin(theta 2),00,0,l2*omega2*cos(theta2),-omega1*sin(theta1)0,0,l2*omega2*sin(theta2),omega1*cos(theta1)];Et=[l6*omega1*cos(theta1);l6*omega1*sin(theta1);l1*omega1*cos(theta1)+v1*sin(theta1);l1*omega1*sin(theta1)-v1*cos(theta1)];alpha=D\(-Dt*omega+omega1*Et);a1=alpha(4);alpha2=alpha(3);alpha3=alpha(1);alpha4=alpha(2);%3子程序结束3.图像输出:%1.滑块F线位移L1图像输出%2.theta2、theta3、theta4角位移图像输出%3.滑块F的速度图像输出%4.滑块F的加速度图像输出%5.omega2、omega3和omega4角位移图像输出%6.alpha2、alpha3和alpha4角加速度图像输出%7.C点x、y方向位移图像输出%8.C点x、y方向速度图像输出%9.C点x、y方向加速度图像输出。

机械原理大作业

项目名称:直折伞机构分析

组员:

1、实物图

2、雨伞的使用功能及使用场合

提供阴凉环境或遮蔽雨、雪的工具。

也可作为装饰物,拐杖或兵器。

3、分析机构的运动,判断原动件的数目、画出机构运动简图,并计算其自由度

机构运动简图1为主动件,向上运动压缩弹簧可实现打开,向下

运动时通过拉伸弹带动2向下运动可实现收伞。

原动件数目:5

计算自由度:F=3(n-1)-2p4-p5,

该机构中6视为机架,共5个构件,7个低副,0个高副,即n=5,p4=7,p5=0。

F=3x5-2x7-0=1自由度为1。

4、大致测绘出构件尺寸,并进行高副低代。

数据测绘如下(mm):

AB=50,BC=80,AC=70,AD=225,DE=230

该机构不存在高副。

5、确定机构所含杆组的数目和级别(拆杆组),并判断机构的级别。

该机构可拆分为1个三级杆组,所以该机构等级为三级。

6、用图解法求出最小传动角值

最小传动角为图中

7、分析该机构有无急回特性和死点位置

无

8、机构运动分析

位移分析如图

速度分析如图

加速度分析如图

9、分析该机构的优缺点,如何改进其不足

优点:防风效果好,结实耐用,结构简单,制造方便,经济成本低。

缺点: 打开及收回时比较费力,携带不方便,闲置时占空间较大。

将伞柄处设计为自动按钮控制收缩,每次使用完毕按照伞布面的褶印进行整理装入指定的收纳袋里根据空间合理选择放置方式。

机械原理大作业三课程名称:机械原理设计题目:齿轮传动设计院系:班级:设计者:学号:指导教师:设计时间:1、设计题目1.1机构运动简图1.2机械传动系统原始参数序号 电机转速(r/min )输出轴转速(r/min )带传动最大传动比滑移齿轮传动定轴齿轮传动最大传动比模数 圆柱齿轮圆锥齿轮 一对齿轮最大传动比模数一对齿轮最大传动比 模数 574512 17 232332、传动比的分配计算电动机转速min /745r n =,输出转速m i n /1201r n =,min /1702r n =,min /2303r n ,带传动的最大传动比5.2max =p i ,滑移齿轮传动的最大传动比4m ax =v i ,定轴齿轮传动的最大传动比4m ax =d i 。

根据传动系统的原始参数可知,传动系统的总传动比为:传动系统的总传动比由带传动、滑移齿轮传动和定轴齿轮传动三部分实现。

设带传动的传动比为5.2max =p i ,滑移齿轮的传动比为321v v v i i i 、、,定轴齿轮传动的传动比为f i ,则总传动比 令 4max 1==v v i i 则可得定轴齿轮传动部分的传动比为滑移齿轮传动的传动比为设定轴齿轮传动由3对齿轮传动组成,则每对齿轮的传动比为 3、齿轮齿数的确定根据滑移齿轮变速传动系统中对齿轮齿数的要求,可大致选择齿轮5、6、7、8、9和10为角度变位齿轮,其齿数:35,18,39,14,43,111098765======z z z z z z ;它们的齿顶高系数1=*a h ,径向间隙系数25.0=*c ,分度圆压力角020=α,实际中心距mm a 51'=。

根据定轴齿轮变速传动系统中对齿轮齿数的要求,可大致选择齿轮11、12、13和14为角度变位齿轮,其齿数:24,1314121311====z z z z 。

它们的齿顶高系数1=*a h ,径向间隙系数25.0=*c ,分度圆压力角020=α,实际中心距mm a 46'=。

作业三:运动图解法做牛头刨床一个位置的运动分析l1=125mml3=600mml4=150mmω1=1rad/s为求D点速度,须知道C点速度,求C点速度则必须要知道OC角速度ω3为求得ω3,取B点为构件2,3重合点速度矢量方程式大小 ω1l1 ? ?方向垂直于AB 垂直于OB 平行于OBv B2=ω1l1=125mm/s矢量图为:μr=3.125(mm/s)/mm所以v B3=Pb3*μr=67.09mm/sv B2B3=b3b2*μr=105.25mm/sω3= v B3/l OB=0.209rad/s 方向逆时针求得D点速度列速度矢量方程式为大小 ω3* l3 ??方向垂直于OC 平行于EF 垂直于DC vC=ω3* l3=125.4mm/s矢量图为:μr=3.135(mm/s)/mm所以v D=Pd*μr=122.29mm/sv CD=cd*μr=48.49mm/sω4= v CD /l 4 =0.323rad/s加速度分析:要求得D点加速度,应先求得C点的加速度,科氏加速度;为了求得C点加速度,应求出α3;而求α3应该对B点进行分析对B点分析得:其中:=ω12*l1=125mm/s2=ω3 * v B2B3=21.997mm/ s2=ω32*BO=14.032mm/ s2矢量图如下:μr=2.3(mm/s2)/mm=83.84 mm/s2=53.21 mm/s2α3=/BO=0.261rad/ s2由此可得=α3*l3=156.6mm/ s2对C点进行加速度分析得:其中:=α3*l3=156.6mm/ s2=ω32*l3=26.209mm/ s2 =ω42*l4=15.649mm/ s2μr=2.9(mm/s2)/mm=82.87mm/s2=130.14mm/s2α3=/ l4=0.552rad/s2。