(最新整理)三相异步电动机直接转矩控制系统仿真报告

- 格式:doc

- 大小:782.00 KB

- 文档页数:9

![毕业设计(论文)-直接转矩控制的异步电机调速系统仿真研究[管理资料]](https://uimg.taocdn.com/c94ae2c6a32d7375a517805e.webp)

引言随着微电子技术、电力电子技术、计算机控制技术的进步,交流电动机调速技术发展到现在,有了长足的进步。

特别是20世纪70年代出现的矢量控制技术和80年代出现的直接转矩控制技术,使交流电动机调速系统的性能可以与直流电动机调速系统的性能相媲美。

而交流电动机尤其是鼠笼异步电动机由于其自身结构和运行特性的优点,使得交流电动机调速系统的优势强于直流电动机调速系统。

在交流电动机控制技术中调压调频控制、矢量控制以及直接转矩控制(Direct Torque Control简称DTC)具有代表性。

其中应用直接转矩控制技术是一种高性能的控制调速技术,直接转矩控制对交流传动来说是一种最优的电动机控制技术,它可以对所有交流电动机的核心变量进行直接控制。

第1章绪论异步电动机调速系统的发展状况在异步电动机调速系统中变频调速技术是目前应用最广泛的调速技术,也是最有希望取代直流调速的调速方式。

就变频调速而言,其形式也有很多。

传统的变频调速方式是采用v/f控制。

这种方式控制结构简单,但由于它是基于电动机的稳态方程实现的,系统的动态响应指标较差,还无法完全取代直流调速系统。

1971年,德国学者EBlaschke提出了交流电动机的磁场定向矢量控制理论,标志着交流调速理论有了重大突破。

所谓矢量控制,就是交流电动机模拟成直流电动机来控制,通过坐标变换来实现电动机定子电流的励磁分量和转矩分量的解藕,然后分别独立调节,从而获得高性能的转矩特性和转速响应特性。

矢量控制主要有两种方式:磁场定向矢量控制和转差频率矢量控制。

无论采用哪种方式,转子磁链的准确检测是实现矢量控制的关键,直接关系到矢量控制系统性能的好坏。

一般地,转子磁链检测可以采用直接法或间接法来实现。

直接法就是通过在电动机内部埋设感应线圈以检测电动机的磁链,这种方式会使简单的交流电动机结构复杂化,降低了系统的可靠性,磁链的检测精度也不能得到长期的保证。

因此,间接法是实际应用中实现转子磁链检测的常用方法。

三相异步电动机直接转矩控制系统仿真报告摘要:利用直接转矩控制( DTC )理论,研究异步电动机直接转矩控制调速系统的基本组成和工作原理,建立了异步电动机直接转矩控制系统的仿真模型。

利用MATLAB /Simulink软件对异步电动机直接转矩控制系统进行建模和仿真。

结果表明: DTC系统具有动态响应速度快、精度高、易于实现的优点。

仿真结果验证了该模型的正确性和该控制系统的有效性。

关键词:异步电机;直接转矩控制; MATLAB仿真1 引言自从20世纪70年代矢量控制技术发展以来,交流拖动技术就从理论上解决了交流调速系统在静动态性能上与直流调速系统相媲美的问题。

所谓矢量控制,就是将交流电动机模拟成直流电动机来控制,通过坐标变换实现电机定子电流的励磁分量和转矩分量的解耦,然后分别独立控制,从而获得高性能的转矩和转速响应特性。

直接转矩控制(Direct Torque Control DTC)是在矢量控制基础之上发展起来的,是继矢量控制以后提出的又一种异步电动机控制方法。

其思路是把异步电动机和逆变器看成是一个整体,采用电压矢量分析方法直接在静止坐标系下分析和计算电动机的转矩和磁链,通过磁链跟踪得出PWM 逆变器的开关状态切换的依据从而直接控制电动机转矩"与矢量控制相比,直接转矩控制的主要优点是:在定子坐标系下对电动机进行控制,摒弃了矢量控制中的解藕思想,直接控制电动机的磁链和转矩,并用定子磁链的定向代替转子磁链的定向,避开了电动机中不易确定的参数(转子电阻)"由于定子磁链的估算只与相对比较容易测量的定子电阻有关,所以使得磁链的估算更容易、更精确,受电动机参数变化的影响也更小"此外,直接转矩控制通过直接输出转矩和磁链的偏差来确定电压矢量,与以往的调速方法相比,它具有控制直接!计算过程简化的优点"因此,直接转矩控制一问世便受到广泛关注,目前国内外围绕直接转矩控制的研究十分活跃。

三相异步电动机直接转矩控制系统仿真报告 Document number:PBGCG-0857-BTDO-0089-PTT1998三相异步电动机直接转矩控制系统仿真报告摘要:利用直接转矩控制( DTC )理论,研究异步电动机直接转矩控制调速系统的基本组成和工作原理,建立了异步电动机直接转矩控制系统的仿真模型。

利用MATLAB /Simulink软件对异步电动机直接转矩控制系统进行建模和仿真。

结果表明: DTC系统具有动态响应速度快、精度高、易于实现的优点。

仿真结果验证了该模型的正确性和该控制系统的有效性。

关键词:异步电机;直接转矩控制; MATLAB仿真1 引言自从20世纪70年代矢量控制技术发展以来,交流拖动技术就从理论上解决了交流调速系统在静动态性能上与直流调速系统相媲美的问题。

所谓矢量控制,就是将交流电动机模拟成直流电动机来控制,通过坐标变换实现电机定子电流的励磁分量和转矩分量的解耦,然后分别独立控制,从而获得高性能的转矩和转速响应特性。

直接转矩控制(Direct Torque Control DTC)是在矢量控制基础之上发展起来的,是继矢量控制以后提出的又一种异步电动机控制方法。

其思路是把异步电动机和逆变器看成是一个整体,采用电压矢量分析方法直接在静止坐标系下分析和计算电动机的转矩和磁链,通过磁链跟踪得出PWM逆变器的开关状态切换的依据从而直接控制电动机转矩"与矢量控制相比,直接转矩控制的主要优点是:在定子坐标系下对电动机进行控制,摒弃了矢量控制中的解藕思想,直接控制电动机的磁链和转矩,并用定子磁链的定向代替转子磁链的定向,避开了电动机中不易确定的参数(转子电阻)"由于定子磁链的估算只与相对比较容易测量的定子电阻有关,所以使得磁链的估算更容易、更精确,受电动机参数变化的影响也更小"此外,直接转矩控制通过直接输出转矩和磁链的偏差来确定电压矢量,与以往的调速方法相比,它具有控制直接!计算过程简化的优点"因此,直接转矩控制一问世便受到广泛关注,目前国内外围绕直接转矩控制的研究十分活跃。

1 直接转矩控制简介直接转矩控制(Direct Torque Control——DTC),国外的原文有的也称为Direct self-control——DSC,直译为直接自控制,这种“直接自控制”的思想以转矩为中心来进行综合控制,不仅控制转矩,也用于磁链量的控制和磁链自控制。

直接转矩控制与矢量控制的区别是,它不是通过控制电流、磁链等量间接控制转矩,而是把转矩直接作为被控量控制,其实质是用空间矢量的分析方法,以定子磁场定向方式,对定子磁链和电磁转矩进行直接控制的。

这种方法不需要复杂的坐标变换,而是直接在电机定子坐标上计算磁链的模和转矩的大小,并通过磁链和转矩的直接跟踪实现PWM脉宽调制和系统的高动态性能。

直接转矩控制系统的主要特点有:(1)直接转矩控制是直接在定子坐标系下分析交流电动机的数学模型,控制电动机的磁链和转矩。

(2)直接转矩控制的磁场定向采用的是定子磁链轴,只要知道定子电阻就可以把它观测出来。

(3)直接转矩控制采用空间矢量的概念来分析三相交流电动机的数学模型和控制各物理量,使问题变得简单明了。

(4)直接转矩控制强调的是转矩的直接控制效果。

直接转矩控制技术用空间矢量的分析方法,直接在定子坐标系下计算与控制电动机的转矩,采用定子磁场定向,借助于离散的两点式调节(Band-Band)产生PWM 波信号,直接对逆变器的开关状态进行最佳控制,以获得转矩的高动态性能。

它省去了复杂的矢量变换与电动机的数学模型简化处理,没有通常的PWM 信号发生器。

它的控制思想新颖,控制结构简单,控制手段直接,信号处理的物理概念明确。

2 直接转矩控制的理论基础2.1直接转矩控制的原理ψ的正负符号和电磁直接转矩控制系统的基本思想是根据定子磁链幅值偏差ΔSψ所在位置,直接选取合适的转矩偏差ΔTe的正负符号,再依据当前定子磁链矢量S电压空间矢量,减小定子磁链幅值的偏差和电磁转矩的偏差,实现电磁转矩和定子磁链的控制。

直接转矩控制是为电压源型PWM逆变器传动系统提出的一种先进的转矩控制技术,基于该技术的传动系统性能可与矢量控制的异步电动机传动系统性能相媲美。

异步电动机直接转矩控制系统的MATLAB仿真一、本文概述随着电力电子技术和控制理论的不断发展,异步电动机直接转矩控制系统(Direct Torque Control, DTC)已成为电动机控制领域的重要研究方向。

该控制系统以其快速响应、高鲁棒性和简单的结构特性,在电力驱动、工业自动化、新能源汽车等领域具有广泛的应用前景。

本文旨在通过MATLAB仿真平台,对异步电动机直接转矩控制系统进行深入研究和探讨。

本文将首先介绍异步电动机直接转矩控制的基本原理和主要特点,包括其与传统矢量控制方法的区别和优势。

随后,将详细阐述异步电动机的数学模型,以及DTC系统中转矩和磁链的控制策略。

在此基础上,利用MATLAB/Simulink仿真软件,构建异步电动机DTC系统的仿真模型,并对仿真模型中的关键参数和模块进行详细设计。

本文的重点在于通过仿真实验,分析异步电动机DTC系统的动态性能和稳态性能,探讨不同控制参数对系统性能的影响。

将针对仿真结果中出现的问题和不足,提出相应的改进措施和优化策略,以提高DTC系统的控制精度和稳定性。

本文将对异步电动机直接转矩控制系统的未来发展趋势和应用前景进行展望,为相关领域的研究人员和工程师提供参考和借鉴。

二、异步电动机直接转矩控制系统理论基础异步电动机直接转矩控制系统(Direct Torque Control, DTC)是一种高效的电机控制策略,旨在直接控制电机的转矩和磁链,从而实现快速动态响应和优良的控制性能。

与传统的矢量控制相比,DTC具有算法简单、易于数字化实现、对电机参数变化不敏感等优点。

异步电动机DTC系统的理论基础主要建立在电机转矩和磁链的直接控制上。

在DTC中,通过检测电机的定子电压和电流,利用空间矢量脉宽调制(Space Vector Pulse Width Modulation, SVPWM)或滞环比较器(Hysteresis Comparator)等控制手段,直接计算出所需的电压矢量,以实现对转矩和磁链的快速调节。

三相的异步电动机变频调速系统设计的及仿真引言:在现代工业生产中,电动机作为一种重要的动力设备,广泛应用于各种机器和设备中。

为了满足不同工艺和运行要求,需要调节电动机的运行速度。

传统的方法是通过改变电源的频率来达到调速的目的。

然而,这种方法存在一定的局限性,无法实现精确的调速效果。

因此,引入变频调速系统成为了提高电机调速性能的有效手段。

本文将对三相异步电动机变频调速系统的设计及仿真进行详细介绍。

一、系统设计:1.变频器设计:变频器是变频调速系统的核心部分,用于将输入电源的频率和电压变换成适合电动机工作的频率和电压。

变频器由整流器、滤波器和逆变器组成。

整流器将输入的交流电变换成直流电,滤波器用于平滑输出电压,逆变器将直流电转换成可控的交流电输出。

变频器还包括控制模块,用于实现调速功能。

2.控制系统设计:控制系统包括速度传感器、PID控制器和功率放大器。

速度传感器用于实时测量电机转速,PID控制器根据设定转速和实际转速之间的差异,调节变频器的输出频率和电压,以实现电机的准确调速。

二、系统仿真:为了验证设计的可行性和调速性能,可以使用MATLAB/Simulink进行系统仿真。

具体的仿真流程如下:1. 搭建电机模型:根据电机的参数和等效电路,搭建电机的MATLAB/Simulink模型,包括电机的输入端口、输出端口和机械负载。

2. 设计控制系统:在Simulink中添加速度传感器、PID控制器和功率放大器,并与电机模型连接起来。

3.设定仿真参数:设置电机的参数、控制系统的参数和仿真时间等参数。

4.进行仿真实验:根据实际需求,设置不同的转速设定值,观察电机的响应情况,如稳态误差和调速时间等。

5.优化系统性能:根据仿真结果,调整参数和控制策略,优化系统的调速性能,如减小稳态误差和调速时间。

三、结论:三相异步电动机变频调速系统是一种能够实现精确调速的调速方案。

通过合理设计和仿真验证,可以得到一个性能稳定、调速精度高的变频调速系统。

三相异步电动机正反转控制电路实验报告示例文章篇一:《三相异步电动机正反转控制电路实验报告》嗨,大家好!今天我要和大家分享一下我们做的三相异步电动机正反转控制电路实验,这可太有趣啦!一、实验目的我们为啥要做这个实验呢?那就是要搞清楚三相异步电动机正反转是怎么控制的呀。

就像我们想要知道一辆汽车怎么向前开又怎么向后倒一样,电动机的正反转在好多地方都特别重要呢。

比如说,工厂里的一些机器,有时候需要正转来加工东西,有时候又得反转来调整或者做其他操作。

要是不搞明白这个控制电路,就像你想让玩具车跑起来,却不知道怎么控制方向一样,那可不行!二、实验器材做这个实验,我们得有好多东西才行。

首先就是三相异步电动机啦,这可是主角呢!它就像一个大力士,只要电路一通,就能呼呼地转起来。

然后还有接触器,这东西可神奇啦,就像是电动机的指挥官。

还有按钮,这就是我们给电动机下命令的小工具,按一下,就像跟电动机说“嘿,你该正转啦”或者“你快反转吧”。

还有熔断器呢,这就像是电动机的小保镖,如果电流太大,它就会“挺身而出”,把电路切断,保护电动机不被烧坏。

这就好比你出门的时候,有个保镖在你身边,要是有危险,保镖就会保护你一样。

三、实验步骤1. 连接电路刚开始连接电路的时候,我可紧张啦。

我和我的小伙伴们小心翼翼的,就像在给一个超级精密的机器人组装零件一样。

我们先把电动机的三根线按照电路图接好,这时候我就在想,要是接错了会不会电动机就“发脾气”不转了呢?然后再把接触器也接上去,那些线就像小辫子一样,得一根一根地梳理好,接到正确的地方。

我们一边接,一边互相提醒,“这个线是不是应该接这儿呀?”“你看,这个接头是不是没拧紧呀?”就像一群小蚂蚁在齐心协力地建造自己的小窝一样。

2. 检查电路接好电路后,可不能马上就通电呀,就像你出门前要检查一下自己的东西有没有带齐一样。

我们得仔仔细细地检查电路,看看有没有线接错了,有没有接头没接好。

这时候我的心跳得可快啦,就怕有什么问题。

三相异步电动机的直接起动、点动控制实验报告(精选)第一篇:三相异步电动机的直接起动、点动控制实验报告(精选)三相异步电动机的直接起动、点动控制实验报告姓名:杨宇学号:091542 班级: 10931 专业:数控指导老师:申爱民2011.4.18一、实验目标1.熟悉常用低压电器、仪表的使用及接线。

2.熟悉三相异步电动机的铭牌数据、并能正确接线。

3.训练三相异步电动机直接起动、点动控制线路的正确接线和调试。

4.学习熔断器、接触器、空气开关、热继电器及按钮的使用方法。

二、实验器材1.三相交流电源380V、220V2.三相异步电动机1台3.交流接触器1个4.空气开关1个5.熔断器4个6.热继电器1个7.常闭开关1个,常开开关1个8.电工工具1套9.导线若干 10.欧姆表1个三、实验原理1.三相鼠笼式电动机的转动原理是,在通电的情况下在电动机的内部产生一种磁场,而电动机的转子要切割磁感线而产生运动,从而把电能转化为机械能。

2.去掉KM辅助触点,可以除去自锁功能,实现电机的点动。

3.图1—1是异步电动机直接启动的控制电路图。

四、实验内容和步骤1.认识常用低压电器和三相异步电机的铭牌标记,了解结构和工作原理及其接线方法。

五、实验总结1.控制电路接线要先接串联电路,再接支路。

2.控制电路中的自锁由接触器的辅助触点实现。

它的作用是在按下SB2后,SB2有弹簧作用下恢复到常开状态,这时KM为自锁状态,仍可以保证控制电路形成闭合回路。

3.故障及原因1).接通电源后,按起动按钮,接触器吸合,但电动机不转且发出“嗡嗡”声响;或者虽能起动,但转速很慢。

这种故障大多是主回路一相断电或电源缺项。

2).接通电源后,按起动按钮,若接触器通断频繁,且发出连续的噼啪声或吸合不牢,发出颤动声,此类故障原因可能是:a、线路接错,将接触器线圈与自身的动断触头串在一条回路上了。

b、自锁触头接触不良,时通时断。

c、接触器铁心上的短路环脱落或断裂。

异步电机直接转矩控制系统的仿真研究的开题报告一、选题背景异步电机是一种广泛应用于工业制造、交通运输等领域的电机类型,其主要特点是转子和定子的工作原理不同,使得其具有体积小、结构简单、使用方便等优点。

目前,随着工业制造技术的不断发展,对异步电机的性能要求也越来越高,特别是对转矩控制精度和响应速度等方面的要求,这就需要对异步电机控制系统进行研究和优化。

因此,本次研究选取异步电机直接转矩控制系统作为研究对象,通过仿真方法对其进行分析和设计,进一步提高其响应速度和控制精度,为工业制造等领域的异步电机应用提供参考。

二、研究内容和目的研究内容:以Matlab/Simulink软件为平台,建立异步电机直接转矩控制系统的仿真模型,包括电机模型、转矩控制模型、调节器模型等部分,通过仿真实验对其控制性能进行分析和评估。

研究目的:通过对异步电机直接转矩控制系统进行仿真分析,可以深入理解其工作原理和参数对其控制性能的影响,为改进异步电机控制系统提供参考,优化控制策略,提高其控制精度和运行稳定性。

三、研究步骤1. 建立异步电机模型:根据异步电机的工作原理,建立其数学模型,包括电动机模型、电机电流模型、电机转子模型等部分。

2. 设计转矩控制模型:建立控制系统的数学模型,确定控制器的结构和参数,采用直接转矩控制策略,实现对电机的控制。

3. 设计调节器模型:建立PI调节器模型,用于控制器输出转矩值,使其达到预定目标值。

4. 建立仿真模型:将电机模型、转矩控制模型和调节器模型等部分进行整合,建立仿真模型,对控制系统进行仿真分析。

5. 仿真实验和分析:通过对仿真模型的参数调整和仿真实验,对控制系统的性能进行评估和分析,包括控制精度、响应速度、稳定性等方面。

四、预期成果通过本研究,可以建立异步电机直接转矩控制系统的仿真模型,深入研究其控制策略和控制性能,进一步提高其响应速度和控制精度,并为工业制造等领域的异步电机应用提供参考。

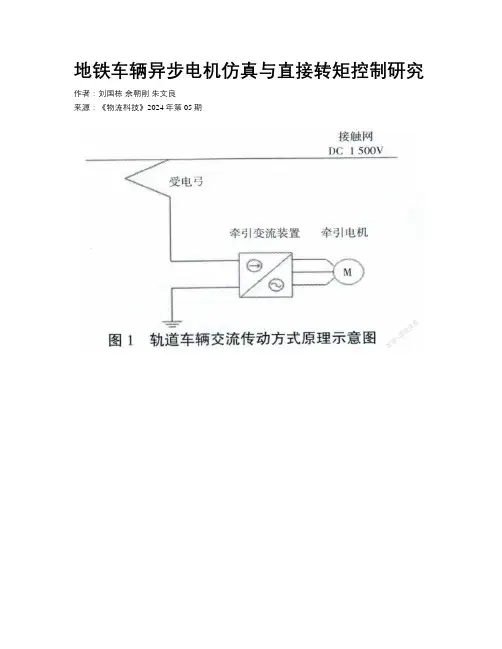

地铁车辆异步电机仿真与直接转矩控制研究作者:刘国栋余朝刚朱文良来源:《物流科技》2024年第05期Simulation Research on Establishing Subway Electric Traction System Based on Simulink摘要:电力牵引系统是地铁列车运行与制动的核心部分,牵引电机主要采用三相交流异步电机进行控制,控制方法多样。

为验证直接转矩控制法在牵引电机中的控制效果,在MATLAB/Simulink仿真设计中采用DTC控制牵引电机的转速,进而控制轨道车辆的车速,完成地铁电力牵引系统的建模。

仿真过程中定子电流正弦曲线规律、定子磁链收敛为规整圆形、转矩控制及时响应,牵引电机稳定运行。

仿真结果表明,采用直接转矩控制法使得城市轨道交通牵引系统具有良好的控制性能。

关键词:轨道车辆;Simulink;电力牵引;直接转矩控制中图分类号:U264.91 文献标志码:A DOI:10.13714/ki.1002-3100.2024.05.013Abstract: Electric traction system is the core part of subway train operation and braking. The traction motor is mainly controlled by three-phase AC asynchronous motor, with various control methods. In order to verify the control effect of direct torque control in traction motors, DTC is used in MATLAB/Simulink simulation design to control the rotational speed of traction motors, thereby controlling the speed of rail vehicles, and completing the modeling of metro electric traction systems. During the simulation process, the stator current sinusoidal curve is regular, the stator flux chainconverges to a regular circle, the torque control responds in a timely manner, and the traction motor operates stably. The simulation results show that using the direct torque control method makes the urban rail transit traction system have good control performance.Key words: rail vehicles; Simulink; electric traction; direct torque control0 引言伴随着经济全球化发展以及中国更深度地参与世界分工,我国城市化进程加快,城市轨道交通成为我国今后发展公共交通的主旋律,为了缓解交通压力,急需加快地铁车辆的研究步伐。

三相异步电动机实训报告实训报告:三相异步电动机实训一、实训背景和目的三相异步电动机是工业中最常见的一种电动机类型,广泛应用于各种机械设备中。

本次实训旨在通过对三相异步电动机的实际操作和实验,加深对其工作原理、特性和调试方法的理解,提高学生们的实际操作能力和技能。

二、实训内容和步骤1. 实训设备准备:三相异步电动机、电动机控制柜、电压表、电流表、功率表等。

2. 实训步骤:(1)接线调试:根据实验要求,将电动机与电动机控制柜正确接线,保证电路连接正确稳定。

(2)电动机启动:按照实验要求,将电动机控制柜的电源打开,逐步调节启动电流和启动时间,使电动机顺利启动。

(3)电动机运行:通过调整电动机控制柜的参数,可以改变电动机的转速和转向,观察电动机的运行状态和特性。

(4)测量电动机参数:使用电压表、电流表和功率表等仪器,测量电动机的电压、电流和功率等参数,记录实验数据。

(5)实验总结:根据实验数据和观察结果,总结电动机的特性和调试方法,分析电动机的工作原理和性能。

三、实训结果与分析1. 实训结果:通过实际操作和实验测量,成功启动了三相异步电动机,并调整了其转速和转向,测量了电动机的电压、电流和功率等参数。

2. 实训分析:通过实训,深入理解了三相异步电动机的工作原理和特性。

在实际操作中,掌握了电动机的接线调试方法和调整参数的技巧。

通过测量电动机参数,了解了电动机的电压、电流和功率等关键参数对电机性能的影响。

四、实训心得和体会通过本次实训,我对三相异步电动机的工作原理和特性有了更深入的了解。

在实际操作中,我学会了正确接线和调试电动机的方法,掌握了调整电动机运行参数的技巧。

通过测量电动机参数,我更加清楚地了解了电动机性能与电压、电流、功率等参数之间的关系。

通过实训,我不仅提高了实际操作能力和技能,还对电动机的应用和调试有了更深入的认识和理解。

五、实训改进和展望本次实训中,由于实验时间有限,只能进行基本的电动机调试和测量。

直接转矩控制系统仿真实验田望同(江南大学物联网工程学院,江苏省无锡市)摘要:随着电力电子及数字信号处理技术的进步,变频调速技术得到了飞速的发展。

直接转矩控制技术是继矢量控制技术之后发展起来的一种新型、高性能技术。

与矢量控制相比较,省去了复杂的矢量变化、克服了矢量控制系统对电机转子参数的依赖性等缺点,具有转矩响应快、控制结构简单、易于实现全数字化的特点。

本文介绍了异步电机直接转矩控制的基本原理和系统的基本构成,在此基础上,通过Matlab/Simulink建立了各个模块的仿真模型,构建了直接转矩控制仿真系统,对直接转矩控制方法的特点及其存在的问题进行了仿真分析研究,验证了直接转矩控制系统的可行性.关键词:直接转矩控制;异步电机;Matlab/Simulink仿真Simulationexperiment ofdirect torque controlsystemTianwangtong(Jiangnan University,School of Internet of Things Engineering)As the electric electronic and digital signal processor technologyprogresses,the adjustable—speed technology with variable frequency has a rapidlydevelopment.The Direct Torque (DTC)followingV ector Control is a new typeand high performance technology.Compare with V ector Control Which has complicatedcoordinate transformation and strong dependency of rotor parameters,the DTCtechnique of induction motors is known to have a simple control structure、fast torqueresponses and easy to implement.The basic principle and structure of DTC have been introduced,on this ground,UsingMatlab/Simulink build the simulation models which form the whole DTC simulationsystem.Then,DTC method prove to be of feasibility according to study and analyze thecharacteristic of the simulation system..Keywords:Direct torque control; Induction motor ;Matlab/Simulink1引言(Introduction)直接转矩控制变频调速技术是用空间矢量分析方法,在二相静止坐标系下计算、控制异步电动机的磁链和转矩,采用两点式调节产生<=.信号,直接对逆变器的开关状态进行最佳控制,以获得转矩的高动态性能。

三相异步电动机线路控制连接实训报告嘿,大家好,今天咱们来聊聊三相异步电动机的线路控制连接实训。

这事儿可真有意思,让我给你们细细道来。

三相异步电动机,听起来高大上,其实就是咱们生活中常见的电机之一,运转起来那叫一个顺畅,简直是动力的象征啊。

无论是工业生产还是日常生活,它都扮演着重要的角色,真可谓是“隐形英雄”。

想象一下,没有它,我们的电梯可能要爬得满头大汗,冰箱也许会罢工,真是不可思议!咱们在实训前,首先得了解这玩意儿的结构。

电机里面有定子和转子,定子就像是个“家长”,负责给电机供电,转子则是“孩子”,听话地跟着转。

三相电源,大家听过吧,就是把电分成三路,咱们电机就要用这三路电,才能发挥出它的魔力。

大家可能觉得,这么复杂的东西,我能搞定吗?别担心,慢慢来,过程其实挺简单的,像做菜一样,准备好材料,然后一步一步来,就能做出美味佳肴。

实训的时候,我们分成了小组,大家都是满腔热情,跃跃欲试。

老师给我们分发了各种工具和材料,看着那些五颜六色的电线,我心里那个激动啊,简直跟过年一样!先得把电机的控制线路连接起来,得小心翼翼,生怕一不小心就让电机“罢工”。

按照图纸上那一条条线路,我们一个个认真连接,仿佛在拼乐高,既兴奋又紧张。

对了,接线的时候可得留意颜色,红色、黄色、蓝色,各有各的作用,真是一门“色彩艺术”!当所有线路连接好后,心里那种成就感,简直无法用言语形容。

然后,咱们开始调试,心里那叫一个忐忑,生怕出点什么问题。

按下启动按钮的那一刻,电机咕噜噜转起来,声音清脆,仿佛在跟我们打招呼。

那瞬间,大家都欢呼起来,像是赢得了世界杯,真是太过瘾了!而且看到电机运转得那么顺畅,心里美滋滋的,感觉自己的努力没白费。

过程中也有一些小插曲,比如有的同学不小心把电线接错了,电机启动的时候发出“嘟嘟”的声音,简直像在抗议。

大家笑得前仰后合,气氛瞬间轻松起来。

调试完后,我们也开始研究如何控制电机的速度,这可是个技术活儿。

借助变频器,速度可以调得慢慢的,快快的,简直像在开赛车,好爽!我们还学到了安全知识,毕竟在电力行业,安全第一。

现代电力传动及其自动化—课程作业异步电动机直接转矩控制系统仿真1、直接转矩控制系统的基本思想直接转矩控制系统简称 DTC ( Direct Torque Control) 系统,在它的转速环里面,利用转矩反馈直接控制电机的电磁转矩,因而得名。

直接转矩控制是标量控制。

它借助于逆变器提供的电压空间矢量,直接对异步电动机的转矩和定子磁链进行二位控制,也称为砰-砰(bang-bang )控制。

三相异步电动机电磁转矩表达式为:))()((m e t t K T r s ΨΨ⨯=)(sin m t K r s θψψ= (1.1)r s ψψ、分别为定子、转子磁链的模值,)(t θ为定子、转子磁链之间的夹角,称为磁通角。

对式(1.1)分析,电磁转矩决定于定子磁链和转子磁链的矢量积,即决定于两种幅值和其间的空间电角度。

若r s ψψ、 是常数,改变转矩角可改变转矩。

而且Ψr 的变化总是滞后于Ψs 的变化。

但是在动态过程中,由于控制的响应时间比转子的时间常数小得多,在短暂的过程中,就可以认为Ψr 不变。

可见只要通过控制保持Ψs 的幅值不变,就可以通过调节转矩角来改变和控制电磁转矩,这是直接转矩控制的基本原理。

图1.1 直接转矩控制系统原理图ω在定子两相静止坐标系下,根据磁链给定值与异步电机的实际磁链观测值相比较得到磁链误差,进而确定磁链的调节方向,根据给定的电磁转矩值与异步电机的实际电磁转矩观测值相比较得到转矩误差,进而确定转矩的调节方向,然后根据定子磁链信号、转矩信号以及定子磁链所在位置确定选择合适的电压空间矢量,从而确定三相电压源逆变器的开关状态,使异步电机的电磁转矩快速跟踪外部给定的电磁转矩值。

由图1.1得直接转矩控制系统仿真结构框图,如图1.2所示。

图1.2 直接转矩控制系统仿真结构框图2、单元模块说明2.1 定子电压与定子电流的三二变换三相/两相变换矩阵如式(2.1),其仿真结构框图如图2.1所示。

⎥⎥⎥⎥⎦⎤⎢⎢⎢⎢⎣⎡---=2323212113223c(2.1)图2.1 三相/两相变换矩阵仿真结构框图2.2 磁链估算模型经计算得定子磁链计算公式为(2.2)(2.3)(2.4),结构框图如图2.2、2.3所示。

直接转矩控制调速系统一.直接转矩控制的基本思路与前面的矢量控制调速不同,矢量控制模仿直流电动机的调速方法,采用磁场定向以及反复的坐标变换使得转矩磁链解耦,实现分别单独控制。

直接转矩控制不需要复杂的坐标变换,它强调的是转矩的直接控制效果。

要想控制电磁转矩,就需要知道电磁转矩与哪些因素有关,以及这些因素的变化对电磁转矩有什么样的影响。

由统一电机理论可知,异步电动机的电磁转矩等于定子磁链矢量、转子磁链矢量或合成磁链矢量中任意两者的矢量积,即电磁转矩可以表示为定子磁链矢量与转子磁链矢量的矢量积。

转子磁链矢量的幅值由负载决定,现在我们只需要保持定子磁链幅值不变,改变两矢量间的角度大小就可以达到调节转矩的目的了。

在直接转矩控制中引入了空间电压矢量的概念。

按照一定的顺序、时间依次给电动机加上空间电压,在忽略定子电阻的影响下,那么定子磁链的轨迹就是六边形,每个边称为磁链的的一个扇区。

在某个扇区内,加上特定的电压矢量就会使定子磁链沿边旋转,此时定转子磁链矢量间角度加大,转矩加大,当加上另外一些电压矢量时,就会使得它们之间的角度变小,转矩变小。

通过这样在每个扇区内不断施加相应的电压矢量就能达到控制转矩的目的。

当然这是最简单的一种情况,没有考虑到磁链的调节,但却大致上描述了直接转矩控制的基本思路。

二.直接转矩控制的MATLAB仿真下面是系统仿真模型图:图1 直接转矩控制仿真模型图以下是仿真模型中的各个模块以及功能介绍图2 转矩磁链模型单元如图2所示,转矩磁链模型的功能是在定子坐标系下计算出电动机的定子磁链幅值、空间中所处的位置,同时计算出电磁转矩的表达式,以便对转矩进行反馈控制。

图3 扇区选择单元扇区选择单元根据前面转矩磁链模型单元输出的定子磁场的角度信息,确定定子磁场当前所处的扇区,扇区决定了该选用哪些空间电压矢量。

图4 转速调节器环节转速调节器将转速实际值与给定值进行比较,经过PI调节器之后输出转矩给定值。

PI调节器的参数为比例系数为15,积分比例系数为1,输出限幅为120.图5 转矩磁链比较输出单元这个单元的作用是将转矩、磁链的实际值与给定值进行比较,根据它们的差值输出不同的控制信号,再结合扇区选择的信号选择适合的空间电压矢量,以控制转矩、磁链在一定得范围之内。

一、绪论1、电机调速技术的发展概况电动机作为把电能转换为机械能的主要设备,在工农业生产、国防、科技及社会生活等各个领域发挥着重要的作用。

根据采用电流制式不同,电动机分为直流电动机和交流电动机两大类。

历史上最早出现的是直流电动机,并且由于直流电动机转速的调节性能和转矩的控制性能比较理想,直流传动系统一直在变速传动系统中占主导地位。

但是由于直流电动机本身结构上具有的机械换向器和电刷而使这种传动存在如下缺点:①、直流电机的机械换向器由很多铜片组成,铜片之间有云母片隔离绝缘,因此制造工艺复杂,费时费料,增加了直流电机的成本。

②、换向器的换向能力限制了直流电机的容量和速度。

③、电刷火花和环火限制了直流电机的安装环境,易燃、易爆、多尘以及环境恶劣的地方不能使用直流电机。

④、直流电机的大部分功率(除励磁以外)都是通过换向器流入电枢的,转子发热多,电机效率低。

⑤、换向器和电刷易于磨损,需要经常更换。

这样就降低了系统的可靠性,增加了维修和保养的工作量。

虽然存在以上的缺点,但是在19世纪80年代以前直流传动是唯一的传动方式。

1885年随着交流鼠笼型异步电动机问世,虽然控制比较复杂,但其结构简单、成本低、安装环境要求低,适于易燃、易爆、多尘的条件。

尤其是在大容量、高转速应用领域,备受人们青睐。

改变异步电动机转速有以下三种方法:①、改变电机本身的参数,极对数来调速,由于制造工艺和本身结构所限一般情况下只有两三种极对数变换,不能做到连续的调速,调速范围有限。

②、改变定子电压(改变电源电压或定子串阻抗),或绕线型电动机转子串电阻,或带转差离合器地异步电机调节励磁电流都可实现变转差率调速。

但是电机地损耗与转差率s成比例地增大,效率随转速的降低而讲的,山于电机在高转差低转速卜运行特性恶化,使实际可行地调速范围受到限制。

③、连续地改变电源频率,虽然可以十分理想地实现交流电动机地无级调速,但这要有一套变频电源,在60年代大功率半导体变频装置问世之前,代价很大。

(完整)三相异步电动机直接转矩控制系统仿真报告编辑整理:尊敬的读者朋友们:这里是精品文档编辑中心,本文档内容是由我和我的同事精心编辑整理后发布的,发布之前我们对文中内容进行仔细校对,但是难免会有疏漏的地方,但是任然希望((完整)三相异步电动机直接转矩控制系统仿真报告)的内容能够给您的工作和学习带来便利。

同时也真诚的希望收到您的建议和反馈,这将是我们进步的源泉,前进的动力。

本文可编辑可修改,如果觉得对您有帮助请收藏以便随时查阅,最后祝您生活愉快业绩进步,以下为(完整)三相异步电动机直接转矩控制系统仿真报告的全部内容。

三相异步电动机直接转矩控制系统仿真报告摘要:利用直接转矩控制( DTC )理论,研究异步电动机直接转矩控制调速系统的基本组成和工作原理,建立了异步电动机直接转矩控制系统的仿真模型。

利用MATLAB /Simulink软件对异步电动机直接转矩控制系统进行建模和仿真。

结果表明: DTC系统具有动态响应速度快、精度高、易于实现的优点。

仿真结果验证了该模型的正确性和该控制系统的有效性。

关键词:异步电机;直接转矩控制; MATLAB仿真1 引言自从20世纪70年代矢量控制技术发展以来,交流拖动技术就从理论上解决了交流调速系统在静动态性能上与直流调速系统相媲美的问题。

所谓矢量控制,就是将交流电动机模拟成直流电动机来控制,通过坐标变换实现电机定子电流的励磁分量和转矩分量的解耦,然后分别独立控制,从而获得高性能的转矩和转速响应特性。

直接转矩控制(Direct Torque Control DTC)是在矢量控制基础之上发展起来的,是继矢量控制以后提出的又一种异步电动机控制方法。

其思路是把异步电动机和逆变器看成是一个整体,采用电压矢量分析方法直接在静止坐标系下分析和计算电动机的转矩和磁链,通过磁链跟踪得出PWM逆变器的开关状态切换的依据从而直接控制电动机转矩"与矢量控制相比,直接转矩控制的主要优点是:在定子坐标系下对电动机进行控制,摒弃了矢量控制中的解藕思想,直接控制电动机的磁链和转矩,并用定子磁链的定向代替转子磁链的定向,避开了电动机中不易确定的参数(转子电阻)"由于定子磁链的估算只与相对比较容易测量的定子电阻有关,所以使得磁链的估算更容易、更精确,受电动机参数变化的影响也更小"此外,直接转矩控制通过直接输出转矩和磁链的偏差来确定电压矢量,与以往的调速方法相比,它具有控制直接!计算过程简化的优点"因此,直接转矩控制一问世便受到广泛关注,目前国内外围绕直接转矩控制的研究十分活跃。

2 三相异步电机的直接转矩控制系统组成三相异步电动机直接转矩控制系统模块图标如图1所示,其仿真模型如图2所示,模型由7个主要模块组成:三相不控整流器(Three—phase diode rectifier)、Braking chopper、三相逆变器(Three-phase inverter)、测量单元(Measures)、异步电动机模块(Induction machine)组成系统的主要电路;转速控制器(Speed Controller)和直接转矩控制模块DTC,其中主电路模块和转速控制模块结构基本与磁场定向矢量控制系统相同。

图1 直接转矩控制系统图标直接转矩控制DTC模块结构图如图2所示,转矩给定Torque*、磁通给定Flux*、电流I_ab和电压V_abc输入信号都经过采样开关,DTC模块包括转矩和磁通计算、滞环控制、磁通选择、开关表、开关控制等单元。

DTC模块输出时三相逆变器Three—phase inverter 开关器件的驱动信号.直接转矩控制系统采用6个开关器件组成的桥式三相逆变器,该逆变器有8种开关状态,可以得到6个互差60°的电压空间矢量和两个零矢量.交流电机定子磁链Ψs受电压空间矢量us 控制,因此改变逆变器开关状态可以控制定子磁链Ψs的运行轨迹,从而控制交流电机的运行。

图2直接转矩控制系统模型结构图3 直接转矩控制模块结构3 转矩和定子磁链计算转矩和定子磁链计算(单元结构如图4所示,它首先将检测到的异步电动机三相电压V_abc 和电流I_AB 经模块dq_V_transform 和dq_I_transform 边换,得到二相坐标系(αβ)上的电压和电流,dq_V_transform 和dq_I_transform 变换模块结构如图5所示。

图4 转矩和定子磁链计算单元结构3。

1 定子磁链计算定子磁链的模拟和离散计算式为()s s s s tu R i d αβαβαβψ=-⎰ (3—1)(z1)()2(z 1)s s s s s KT u R i αβαβαβ+ψ=-+ (3—2)式中,s u αβ和s i αβ为αβ两相坐标系上的定子电压和电流,K 为积分系数,s T 为采样时间.磁链计算采用离散梯形积分,模块phi_d 和phi_q 分别输出定子磁链的α和β轴分量s αψ和s βψ,s αψ和s βψ经Real_Imag toCompels 模块得到复数形式表示的磁链s ψ,并由Compels to Magnitude_Angle 计算定子磁链s ψ的幅值和转角。

3.2转矩计算电动机转矩计算式为 3()2e s s s s T p i i βααβ=ψ-ψ (3—3)式中,p 为电动机极对数。

图5 abc/αβ坐标系变换模块结构4 模块结构4。

1 磁通和转矩滞环控制器电动机的转矩和磁链都采用滞环控制,磁通和转矩滞环控制器(Flux&Torquehysteresis )结构如图6所示。

转矩控制史三位滞环控制方式,在转矩滞环宽度设为dTe 是,当转矩偏差*(T T )2e e e dT ->+和*(T T )2e e e dT -<-时,滞环模块/2e dT 和/2e dT -分别输出状态“1”和“3",当滞环模块/2e dT 和/2e dT -输出为“0"时,经或非门NOR 输出状态为“2”。

磁链控制是二位滞环控制方式,在磁链滞环宽度设为d Ψ是,当磁链偏差*()2eed ψψ-ψ>+和*()2e e d ψψ-ψ<-时,模块dPhi 分别输出状态“1”和“2”. 4。

2 磁链选择器直接转矩控制将磁链空间划分为6个区间,磁链选择模块s ψ的位置角ϕ,判断磁链s ψ运行在哪一个分区。

磁链选择器结构如图7所示,模块输入时磁链计算模块输出的磁链位置角angle ,通过计较和逻辑运算输出磁链所在的分区编号。

图6 Flux &Torque hysteresis 模块图7 磁链选择器模块结构4.3 开关表H phi 状态H Te状态磁链选择器状态1 2 3 4 5 6 1(Flux=1)12345612070707 36123451(Flux=—1)4345612 5707070 6561224图8 switching table开关表开关表(switching table)(如图8)用于得到三相逆变器6个开关器件的通断状态,它由两张Lookup Table表格(Flux=1和Flux=-1)和三个多路选择器组成.两张Lookup Table表格对应的输出见表1.表格输出加1后通过选择开关2(Multiport Switch2)输出对应的6个开关器件的8种开关状态V0~V7,其中包含了两种零状态V0和V7。

开关表中,Magnetisation模块结构如图9所示,其作用是将磁链反馈值与设定值比较,当反馈值大于设定值时,S—R flip-flop触发器Q端输出“1”,当反馈值小于设定值时,S-R flip-flop触发器Q端输出“0”,从而控制电动机启动时逆变器和转速调节器工作状态,使电动机启动时产生初始磁通。

图9 Magnetisation模块4.4 开关控制模块开关控制模块(如图10)包含了三个D触发器,目的是限制逆变器开关的切换频率,并且确保逆变器每相上下两个开关处于相反的工作状态,开关的切换频率可以在模块的对话框中设置。

图10开关控制模块5 仿真结果图11 直接转矩控制系统仿真模型异步电动机直接转矩控制系统仿真模型如图11所示,系统由三相交流电源、直接转矩控制系统模块和检测单元等模块组成。

三相电源线电压360V、60HZ,电源内阻0。

02Ω,电感0。

05mH。

电动机额定参数:149kW、360V、60HZ,系统由转速和转矩两项输入,在调速的同时负载转矩也在发生变化。

转速和转矩给定实用离散控制模型库Discrete Control Drive 中的timer模块,Speed reference设定值为:t=0s、1s时转速分别为500 r/min、0r/min.Torque reference设定值为:t=0、0.5s、1。

5s时转矩分别为0 N*m、792 N*m、-792N*m。

模型采用混合步长的离散算法,基本采样时间Ts=0.2μs ,转速调节器采用时间为 1.4μs 。

仿真得到的结果如图13所示。

a )转速响应b )a相定子电流c )电磁转矩 图13 仿真结果从仿真波形可以看到在t=0s 时,转速按设定的上升率(900r/min/s )平稳升高,在启动0。

6s 时达到设定的转速500r/min.在0~0.5s 范围内电动机是空载启动,电动机电流为200A (幅值);0.5s 时加载792T ,电流上升为400A (幅值),加载时电磁转矩瞬时达到1200N *m ,但是在系统的控制下,加载对转速的上升和稳定运行没有明显影响.1s 后电动机开始减速,定子电流减小,并且电流频率下降。

在t=1。

5s 时转速下降为0,这时转矩给定从792 N*m 变化为—792 N *m ,转速仍稳定为0r/min ,表明系统有很好的转矩和速度响应能力.6 小结直接转矩控制系统利用MATLAB /Simulink 这一优良仿真工具可以方便地模拟异步电机磁链轨迹、电阻电压、电流、转速(角速度)以及电磁转矩等参数的情况.通过仿真可以看出,直接转矩控制系统具有动态响应速度快、稳态精度高、结构简单、易于实现等优点.通过建模的方式仿真研究电气传动系统对于控制系统的数字化实现具有重要意义和实用价值。