八大浪费案例

- 格式:pdf

- 大小:603.76 KB

- 文档页数:16

工厂车间的8大浪费案例工厂车间中的8大浪费是指在生产过程中存在的8种浪费现象,也被称为“八大浪费”。

这些浪费会导致资源的浪费、时间的浪费和效率的低下,严重影响了企业的竞争力和盈利能力。

下面将详细列举这8大浪费案例,并进行分析。

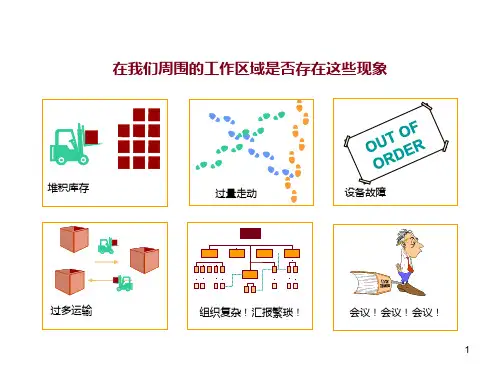

1. 库存浪费:指在生产过程中过多的原材料、半成品和成品的储存,导致资金占用和仓储空间浪费。

库存浪费不仅增加了企业的经营成本,还容易造成过期损失和质量问题。

2. 运输浪费:指在生产过程中物料或产品的运输环节中存在的浪费,包括多次搬运、长距离运输等。

这些浪费会增加运输成本和时间成本,降低生产效率。

3. 过程浪费:指在生产过程中存在的无效或重复的动作、步骤或操作,如等待、翻找物料、返工等。

这些浪费会增加生产周期、降低生产效率,并可能导致质量问题。

4. 过度生产浪费:指在没有订单或需求的情况下,仍然进行生产,导致产品过剩和库存积压。

这种浪费会造成资源的浪费、资金占用和产品降值。

5. 人员浪费:指在生产过程中由于人员配置不合理、技能不匹配或员工不专注等原因造成的浪费。

人员浪费不仅会降低生产效率,还会增加生产中的错误和事故风险。

6. 过度加工浪费:指在生产过程中对产品进行了超出需求或规范的加工处理,造成资源和时间的浪费。

过度加工浪费会增加生产成本,降低利润率。

7. 应急浪费:指由于生产过程中的故障、停机或突发事件而导致的浪费。

应急浪费会增加生产时间和成本,并可能影响产品质量和客户满意度。

8. 无价值创造浪费:指生产过程中存在的无效的、对产品无价值的活动或环节。

这些浪费不仅会消耗资源和时间,还会降低生产效率和产品质量。

针对以上8大浪费案例,工厂车间可以采取以下措施来减少或消除浪费,提高生产效率和质量:1. 实施精益生产:通过精细化管理、优化生产流程和精简不必要的环节,减少浪费现象。

2. 库存管理优化:采取合理的库存管理策略,避免库存过多或过少,降低资金占用和仓储成本。

3. 运输优化:优化物料和产品的运输方式和路径,减少搬运次数和距离,提高运输效率。

八大浪费改善案例

八大浪费是精益生产中经常提到的概念,包括不良、修理的浪费,过分加工的浪费,动作的浪费,搬运的浪费,库存的浪费,制造过多过早的浪费,等待的浪费和管理的浪费。

以下是一些针对这些浪费的改善案例:

1. 不良、修理的浪费:某公司通过实施严格的质量控制体系,提高首次合格率,减少了不良品和需要返工的产品的数量。

2. 过分加工的浪费:某制造企业通过重新评估生产流程,优化了切割和打磨等工艺步骤,减少了不必要的加工工作,提高了生产效率。

3. 动作的浪费:某装配线引入了更为合理的物料摆放和输送方式,减少了工人的动作量,提高了工作效率。

4. 搬运的浪费:某工厂优化了物料配送流程,减少了中间环节和运输距离,降低了搬运成本。

5. 库存的浪费:某公司引入了实时库存管理系统,实现了库存的精准控制,减少了库存积压和浪费。

6. 制造过多过早的浪费:某生产车间引入了准时制生产方式,严格按照客户需求进行生产和排程,避免了过度生产和过早生产的问题。

7. 等待的浪费:某生产线引入了多能工制度,通过交叉培训和任务分配,减少了人员等待时间,提高了生产效率。

8. 管理的浪费:某企业通过引入先进的生产管理软件,简化了管理流程,提高了管理效率。

这些案例都是通过深入分析和优化生产和管理流程,消除了八大浪费中的一些问题点,提高了效率并降低了成本。

在实际操作中,需要针对企业具体情况制定相应的改善方案。