八大浪费案例

- 格式:pptx

- 大小:3.77 MB

- 文档页数:15

工厂车间的8大浪费案例

1. 过剩生产:生产超过市场需求的产品,导致库存积压和资源的浪费。

2. 产能闲置:机器设备不充分利用,造成工人和设备的待机时间增加。

3. 传送等待:物料或信息在车间内的传递延迟,导致生产流程不流畅,增加生产时间。

4. 不必要的库存:物料或成品过多的储存,造成资金占用和浪费。

5. 人员运动:员工需要在车间内频繁移动,浪费时间和能量。

6. 缺陷品制造:产品不合格或缺陷品的生产,增加返工和废品处理的成本。

7. 过度加工:对产品进行不必要的工序或处理,增加生产时间和资源消耗。

8. 无用运输:物料或产品在车间内的运输过程中存在冗余或重复,浪费时间和能源。

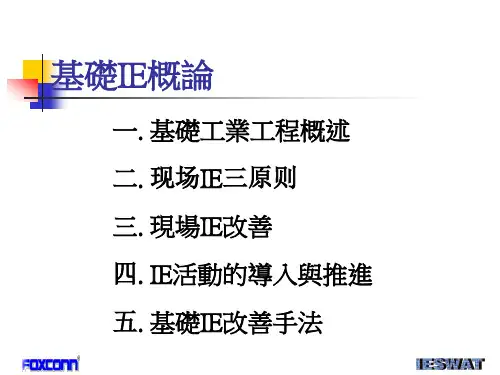

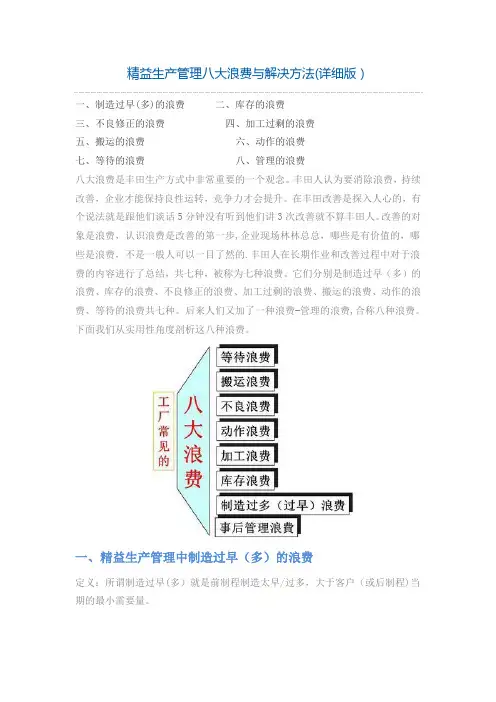

精益生产管理八大浪费与解决方法(详细版)一、制造过早(多)的浪费二、库存的浪费三、不良修正的浪费四、加工过剩的浪费五、搬运的浪费六、动作的浪费七、等待的浪费八、管理的浪费八大浪费是丰田生产方式中非常重要的一个观念。

丰田人认为要消除浪费,持续改善,企业才能保持良性运转,竞争力才会提升。

在丰田改善是探入人心的,有个说法就是跟他们谈话5分钟没有听到他们讲3次改善就不算丰田人。

改善的对象是浪费,认识浪费是改善的第一步,企业现场林林总总,哪些是有价值的,哪些是浪费,不是一般人可以一目了然的.丰田人在长期作业和改善过程中对于浪费的内容进行了总结,共七种,被称为七种浪费。

它们分别是制造过早(多)的浪费、库存的浪费、不良修正的浪费、加工过剩的浪费、搬运的浪费、动作的浪费、等待的浪费共七种。

后来人们又加了一种浪费-管理的浪费,合称八种浪费。

下面我们从实用性角度剖析这八种浪费。

一、精益生产管理中制造过早(多)的浪费定义:所谓制造过早(多)就是前制程制造太早/过多,大于客户(或后制程)当期的最小需要量。

制造过早(多)浪费是八大浪费中的首恶,在精益生产中则被视为最大的浪费。

福特式思维告诉大家,在同样的时间内,生产量越多,效率越高,成本越低,企业越赚钱,所以企业自然有大批量连续生产的初始动力。

作为一个整体的企业是如此,那么企业内各部门也是如此,特别是在一些制程较短,关联性较低的企业中,普遍实施计件工资,那么从最基础的员工开始就有多做、早做,甚至偷做的动力,在这种情况下,告知企业里所有人早(多)做是罪恶当然得不到掌声回应。

那么我们就来看看制造过早(多)的浪费.制造过早(多)浪费的后果主要有三大类。

1.直接财务问题。

表现为库存、在制品增加,资金回转率低,制造时间变长,占用资金及利息,会造成库存空间的浪费,在现金流量表上很明显。

2。

产生次生问题。

会产生搬运、堆积的浪费;先进先出的工作产生困难;产品积压造成不良发生,物流阻塞制程时间变长,现场工作空间变小,有滞留在库的风险,有不良品的风险。

八大浪费案例一、案例背景介绍咱就说啊,在现代企业或者日常工作学习生活中呢,浪费那可是无处不在的。

这八大浪费啊,真的是像隐藏在暗处的小怪兽,偷偷地消耗着资源。

比如说在一些小工厂里,老板可能都没太在意这些浪费情况,员工们也稀里糊涂的,就这么一天天的,资源就被浪费掉啦。

也有一些大公司的小部门,管理不太精细的时候,也容易出现这些问题。

二、问题详细描述1. 过量生产的浪费就好比有个生产小玩具的车间,市场上对这个小玩具的需求明明就那么多,可车间为了显示自己产量高,或者怕机器闲着,就一个劲地生产。

结果呢,生产出来的玩具堆在仓库里,占用了大量的空间不说,还积压了资金。

好多玩具可能最后都因为款式过时或者质量下降,只能低价处理,甚至扔掉,这多可惜呀。

2. 库存的浪费我有个朋友在一个服装厂工作,他们厂有好多布料库存。

这些库存呢,一方面占用了仓库的空间,还得有人专门去管理,增加了管理成本。

而且有些布料放久了,可能会出现质量问题,比如褪色、发霉之类的。

可为啥会有这么多库存呢?有时候是为了应对可能会出现的大订单,但实际上大订单没那么多,就造成了库存积压。

3. 等待的浪费在建筑工地上经常能看到这种情况。

比如说,建筑材料没有按时运到工地,工人们就只能在那里干等着,啥活也干不了。

一天下来,工人的工资还是要照付的,机器设备也闲置着,这就造成了人力和物力的双重浪费。

还有在办公室里,有时候一个项目需要等领导签字,领导又忙别的去了,文件就在那里放着,相关人员也只能等着,耽误了整个项目的进度。

4. 搬运的浪费像一些大型超市的仓库,货物摆放不合理。

员工每次补货的时候,要从仓库的这头跑到那头去拿东西,然后再搬到货架上。

这来来回回的搬运,不仅浪费了时间,还增加了员工的体力消耗。

要是能把货物按照补货的频率或者类别摆放得更合理一点,就不会有这么多不必要的搬运了。

5. 过度加工的浪费我见过一个做木质家具的小作坊,他们给一个简单的小桌子做了超级复杂的雕花。

八大浪费改善案例

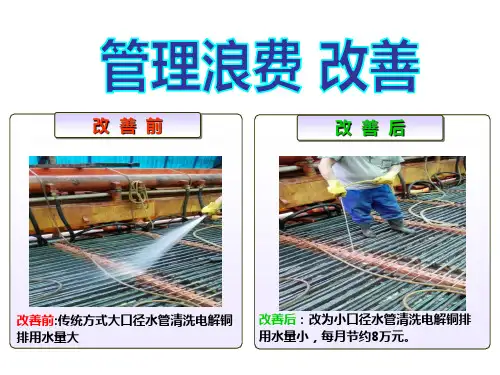

八大浪费是精益生产中经常提到的概念,包括不良、修理的浪费,过分加工的浪费,动作的浪费,搬运的浪费,库存的浪费,制造过多过早的浪费,等待的浪费和管理的浪费。

以下是一些针对这些浪费的改善案例:

1. 不良、修理的浪费:某公司通过实施严格的质量控制体系,提高首次合格率,减少了不良品和需要返工的产品的数量。

2. 过分加工的浪费:某制造企业通过重新评估生产流程,优化了切割和打磨等工艺步骤,减少了不必要的加工工作,提高了生产效率。

3. 动作的浪费:某装配线引入了更为合理的物料摆放和输送方式,减少了工人的动作量,提高了工作效率。

4. 搬运的浪费:某工厂优化了物料配送流程,减少了中间环节和运输距离,降低了搬运成本。

5. 库存的浪费:某公司引入了实时库存管理系统,实现了库存的精准控制,减少了库存积压和浪费。

6. 制造过多过早的浪费:某生产车间引入了准时制生产方式,严格按照客户需求进行生产和排程,避免了过度生产和过早生产的问题。

7. 等待的浪费:某生产线引入了多能工制度,通过交叉培训和任务分配,减少了人员等待时间,提高了生产效率。

8. 管理的浪费:某企业通过引入先进的生产管理软件,简化了管理流程,提高了管理效率。

这些案例都是通过深入分析和优化生产和管理流程,消除了八大浪费中的一些问题点,提高了效率并降低了成本。

在实际操作中,需要针对企业具体情况制定相应的改善方案。