FANUC 详细PLC讲解

- 格式:ppt

- 大小:5.39 MB

- 文档页数:9

本文介绍了FANUC机器人由PLC外部控制自动启动,暂停,再启动的工作流程。

包含PLC程序和机器人的设定工作流程1.UI1 和UI2一直为ON后 ,延时0.5S UI3一直为ON2,延时0.5s后,UI8一直为ON3.延时0.5S后。

UI5位ON,过0.5s后 OFF如果机器人不在暂停状态 第一次启动 UI9 和UI17 ON UI18为ON-OFF4.延时0.5后。

如果机器人不在暂停状态==UO4 不为ON, 则UI9-16选择程序号ON5.延时0.5后 如果机器人不在暂停状态==UO4 不为ON, 则UI17为ON6.UI17 ON了以后,如果机器人不在暂停状态==UO4 不为ON,则UI18为ON 过0.5S后OFF如果机器人在暂停状态 启动后又暂停了 UI9 U17 UI18 不需要再次启动7 延时0.5后 。

如果机器人在暂停状态==UO4 为ON, 则UI6为ON.过2S后为OFFUI1和UI2UI3和UI8UI5和UI9-16机器人示教器设定机器人启动方式有2种,其实没什么区别,其实根据情况选择,8个机器人输入信号==RSR1-8或PNS1-8 设定流程如下1.参考资料选择哪一种启动方式2.正常状态如下3.系统设定第一步======1.专用外部信号==启动2.所选程序的调用PNS===启动远程/本地设定===远程5.系统设定第3步6. 2种方式其一PNS==========================================RSR=====================================机器人点位介绍机器人正常启动后的状态如下 可以参考。

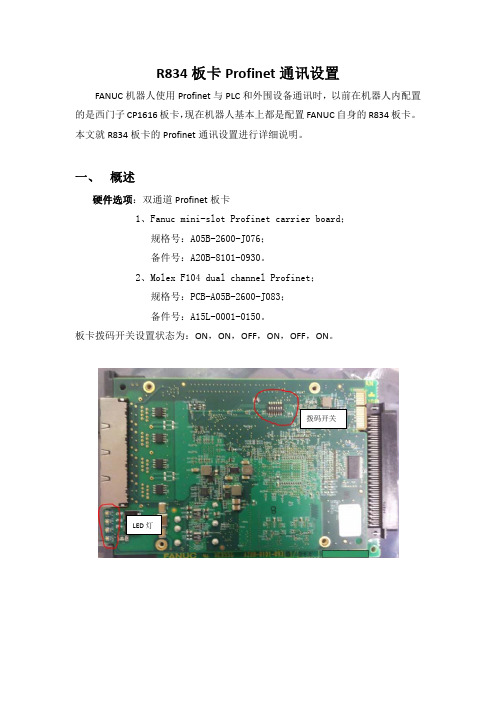

R834板卡Profinet通讯设置FANUC机器人使用Profinet与PLC和外围设备通讯时,以前在机器人内配置的是西门子CP1616板卡,现在机器人基本上都是配置FANUC自身的R834板卡。

本文就R834板卡的Profinet通讯设置进行详细说明。

一、 概述硬件选项:双通道Profinet板卡1、Fanuc mini-slot Profinet carrier board;规格号:A05B-2600-J076;备件号:A20B-8101-0930。

2、Molex F104 dual channel Profinet;规格号:PCB-A05B-2600-J083;备件号:A15L-0001-0150。

板卡拨码开关设置状态为:ON,ON,OFF,ON,OFF,ON。

拨码开关LED灯上方下方板卡器人当机软件在进1、2、3、方两个JR45方两个JR45卡可以外部人断电时,机器人做主件选项:1、 R 8342、 如果进行系统配 机器人内双 GSDML 文 Profinet Co 该软件可以5接口为通道5接口为通道部接入24V 电PLC 通讯网主站时,IO 模4 Dual Chan 果带有Profin 配置之前,需双通道通讯件,机器人onfiguration 以在机器人道2机器人道1机器人电源(板卡网络不会因为模块的24V nel Profinet net Safety 功需要对以下讯板卡硬件确人做从站时n Tool (PFN 人软件(ROB 人做从站接人组主站接卡上有0V ,为机器人断V 电源无法从t Interface 。

功能,还需下进行确认:确认;时的GSD 文件N ‐CT ),机器BOT 8.3\pro 口; 口;24V 标记),断电而出现网从机器人处。

不能与J9需要添加J93 件,以及IO 器人做主站时oduct\r834\,给通讯板网络连接异处获取。

930同时加31 Profinet S O 模块的G 时进行硬件\setuppct.e 板卡供电,当异常。

基于PLC的FANUC 0系统数控机床常见故障诊断与排除数控机床上的PLC主要完成加工过程中的顺序动作控制,一旦出现故障,会严重影响生产效率,延长停机时间。

本文以FANUC 0系统的数控机床为例,介绍了数控机床上PLC的作用以及与外部信号的交换,详细阐述了PLC画面操作与使用的方法,基于PLC故障诊断的常用方法和思路,对FANUC 0系统数控机床常见故障进行了案例分析与处理,并总结了PLC故障诊断的注意事项。

0 引言在数控机床上,包括两种控制方式,一种是对各运动坐标轴位置进行连续控制,另一种需对刀库及机械手换刀、主轴正反转、工件夹紧松开、工作台交换、冷却和润滑、排屑等辅助动作进行顺序动作控制。

现代数控机床上采用可编程控制器(PLC)来完成上述顺序控制功能。

PLC位于数控装置(CNC)与机床(MT)的中间位置,它接受从数控装置发出的控制指令,依据机床侧的控制信号状态,在内部PLC程序的控制下,给MT侧发出控制指令,控制执行机构动作,同时将状态信号发送给CNC。

这些开关量信号在处理过程中,任何一个信号不到位,或任何一个执行元件不动作,都会引发故障。

因此,利用PLC对I/O故障进行诊断与排除对于提高数控设备的生产率,有效延长机床无故障运行时间是非常重要的。

1 FANUC 0系统数控机床上PLC与外部信息的交换FAUNC0系统是1985年日本FANUC公司推进的中档系列数控机床,因此它与适用于中、大型的系统10、11、12一起组成了这一时期的全新系列产品。

在硬件组成以最少的元件数量发挥最高的效能为宗旨,采用了最新型高速高集成度处理器,以彩色图形显示、会话菜单式编程、专用宏功能、多种语言显示、目录返回功能为主要特点。

推出以来,得到了用户的高度评价,成为加工制造企业现场使用最多的数控系统之一。

FANUC 0系统自带一个内装型PLC和机外编程器,可直接查看和编辑PLC程序及标志位状态,通过数控系统的I/O接口板与机床外部信号进行信息交换。

发那科机器人编程实例及解释发那科机器人是一种广泛应用于工业领域的机器人系统,其编程复杂且需要具备较高的技术水平。

本文将介绍发那科机器人编程的多个实例,并对这些实例进行详细的解释和分析。

一、发那科机器人编程的基础知识在开始编写发那科机器人程序之前,需要掌握一些基础知识。

首先,需要了解发那科机器人的指令系统和编程语言。

发那科机器人的指令系统是基于日本发那科公司的 APT(Advanced Process Technology) 系统的,其编程语言主要包括 ST 语言和 PLC 语言。

ST 语言是一种面向对象的语言,主要用于对机器人进行控制和编程。

ST 语言的语法较为复杂,需要掌握其基本语法和常用函数。

PLC 语言则是一种基于逻辑运算的语言,主要用于对机器人进行逻辑控制和程序编写。

PLC 语言的语法相对简单,主要掌握其基本语法和常用函数。

二、发那科机器人编程的实例1. 机器人路径规划机器人路径规划是机器人编程中最常见的任务之一。

在该任务中,需要根据机器人的当前位置和目标位置,计算出机器人的运动轨迹,并将其存储到机器人的内存中。

示例代码:// 定义机器人内存RAM100 = 20;RAM200 = 30;// 定义运动轨迹line RAM100, RAM200;line RAM100, -RAM200;line -RAM100, RAM200;line -RAM100, -RAM200;// 将轨迹存储到机器人内存中RAM100 = RAM100 + cos(angle)*RAM200;RAM200 = RAM200 + sin(angle)*RAM100;2. 机器人自适应控制机器人自适应控制是一种通过调整机器人的控制参数来实现机器人自适应控制的方法。

在该任务中,需要根据机器人的当前状态和目标状态,计算出机器人的控制参数,并将其存储到机器人的内存中。

示例代码:// 定义机器人控制参数Kp = 0.1;Ki = 0.01;Kd = 0.01;// 定义机器人状态state = 0;// 计算机器人控制参数delta_t = time - last_time;if (delta_t > 0) {Kp = Kp + delta_t*Ki;Ki = Ki + delta_t*Kd;Kd = Kd + delta_t*Kp;}// 将控制参数存储到机器人内存中last_time = time;Kp = Kp + delta_t*Ki;Ki = Ki + delta_t*Kd;Kd = Kd + delta_t*Kp;3. 机器人人机交互机器人人机交互是一种通过人类界面与机器人进行交互的方法。

GE Fanuc 可编程操纵器(系列90-70 PLC)90-70PLC是先进的可编程逻辑操纵器(PLC),GE Fanuc系列90家族中高性能,大规模的系列。

其要紧性能如下:结构紧凑单槽的CPU模块,在CPU模块中有两个要紧的处置器。

一个是Intel微处置器用于处置一些模拟量或特殊功能操纵。

另一个是布尔运算协处置器用于执行高速的开关量操纵。

一些型号的CPU模块具有浮点运算功能。

系统机架采用标准的VME bus结构。

可安装超过300家的第三厂家VME标准模块。

系列 90-70 PLC I/O 容量最大为开关量12288点,模拟量8192点。

CPU的内存可从32K字节扩展到6M字节。

具有高密度(32点)的AC或DC输入/输出模块。

简易的模块夹子,可以防止错误安装I/O模块。

具有标准的硬件方式,可响应开关量或模拟量中断输入。

可处理64个事故中断和16个时间中断。

很方便的系统和模块自诊断功能,且极易排除故障。

在CPU模块内,有电池支持的内部日历和时钟。

具有Genius分布式I/O模块子系统和Field control系统及VersaMax配置,且可构成双总线的系统冗余配置。

对于特殊应用需要可构成完全同步的CPU热备冗余配置。

系统90-70 PLC 还可以构成用于ESD(紧急停车系统)的ESD双重化和三重化GMR 系统配置。

系列90-70 PLC具有功能很强的编程及组态软件,Logicmaster采用结构化的编程方式。

除可采用一般的梯形图逻辑编程式外,还可用C,SFC,STATE LOGIC等多种编程能力。

系列90-70 PLC硬件大体组成一个典型的系列90-70 PLC系统配置包括:1种类型的CPU模块家族(最新一代的CPU由6种组成类型)5种底板框架可供选择。

电源模块。

总线扩展模块包括: (BUS Transmitter)总线传输模块,总线接收模块(BUS Receriver)远程I/O扫描模块(Remote I/O Scanner)。

加工中心机床圆盘式刀库发那科系统PMC的编程技术安庆长谷川数控机床有限公司 雷晓鹏北京发那科机电有限公司 胡 年自动换刀机构(ATC)是数控机床易发生故障的地方。

本文介绍PMC的编程思路和方法,供大家讨论。

此程序自2004年始已在数百台加工中心运用。

一、基本规则1、刀具在D0000到D0032登录。

D0000登录主轴刀具号,D0001到D0032登录刀套内刀具号,在此假定刀库容量为32把刀。

2、执行T码时,刀库中T码刀具旋转到换刀口位置,在刀库旋转过程中,程序自动加工运行不中断,称之为预选刀。

3、M6执行换刀过程,执行前,Z轴必须回第一参考点,即 G91 G28 Z0或 M19 G91 G28 Z0。

4、允许的大径刀(如面铣刀)直径不容许超过普通刀具(以下简称:小径刀)最大直径的二倍,否则大径刀之间随机交换会撞刀。

刀具重量不能超过刀库容许重量。

大径刀刀具号设定规则:大径刀的相临两侧刀套内必须为空,空刀套的刀具号自动设定为99(也可设定其他数字,PMC识别为空刀)。

D100内设定大径刀个数,小径刀刀具号必须大于大径刀个数乘2加1。

初始设定主轴刀具号D0000必须是小径刀刀具号。

5、大径刀具交换规则:小径刀可放进大径刀刀套内,大径刀不可放进小径刀刀套内。

主轴小径刀与刀库小径刀交换,一次性换刀;主轴大径刀与刀库大径刀交换,一次性换刀;主轴小径刀与刀库大径刀交换,一次性换刀,小径刀放进大径刀刀杯套内;主轴大径刀与刀库小径刀交换, 第一次将原大径刀刀套内的小径刀换到主轴上,第二次再进行小径刀之间的交换。

以上交换规则PMC自动识别换刀。

6、在刀库运行中发生停电等故障,具备中断点记忆和用按键操作恢复功能。

有完善的电机保护和报警操作提示。

7、以上自动刀具交换(ATC)动作本文介绍的都用PMC完成,读者也可用宏程序和PMC结合编程实现。

二、PMC程序框图三、详细介绍刀库盘旋转部分PMC程序和说明1、准备工作自动换刀部分反馈信号:R30.0=1 主轴抓刀反馈;R30.1=1 主轴松刀反馈,延迟0.2秒是消除信号反馈传感器安装误差,其它信号反馈延迟道理相同;R30.2=1 刀杯上(水平位置)信号反馈;R30.3=1 刀杯下(刀具垂直向下位置)信号反馈。