淬火变形问题系列讲座——第一讲 分析和控制淬火变形的冷却速度带法(2)

- 格式:pdf

- 大小:266.84 KB

- 文档页数:4

冷却技术解决淬火变形问题的新方法用硬度—冷速曲线分析和解决零件淬火变形问题北京华立精细化工公司(北京昌平102200) 张克俭 生产中的淬火变形一直给工厂带来大量的麻烦和巨大的损失。

热处理行业期待的是能用来分析和解决实际工件淬火变形的系统而实用的方法。

以此为目标,本文发展了一种从钢的端淬曲线出发,分析和解决工件淬火变形问题的方法,以下简称“新方法”,供热处理行业采用并指正。

1 本法的适用范围说工件发生了淬火变形,是指工件上某些部位发生了超过图样公差的变形。

本文把工件上发生变形的部分和与之相关连的部位合称为该工件的参与淬火变形部位。

它需根据实际工件的(变形)情况来确定。

在已发生淬火变形的工件上,参与淬火变形的不同部位的硬度可能基本相同,也可能有明显差异。

硬度差异反应出这些部位的淬火转变产物(即组织)之不同。

由于不同的组织有不同的比容,比容差本身及其在淬火过程中的作用必然对淬火后的变形有直接的影响。

由于这样的原因,本文把最终发生了淬火变形的工件分为两类。

第一类:发生了淬火变形的工件其变形部位的硬度(指从表面测定的硬度,以下同)基本相同。

第二类:工件变形部位的硬度有明显差异。

排除淬火加热中和淬火冷却中因装挂及操作不当而引起的变形,在第一类情况下,由于最终转变产物的比容基本相同,其淬火变形完全是由淬火过程中的热应力和组织转变应力引起的;在第二类情况下,引起变形的原因既有淬火冷却过程中的应力作用,也有转变产物比容差的影响。

本文提出的概念和方法,仅限于用来分析和解决第二类即工件上参与变形部位有明显硬度差或虽无明显硬度差却伴有淬裂的淬火变形问题。

2 淬火变形工件的冷却速度带及减小变形的努力方向作为本方法的基础,先引入淬火变形工件的硬度—冷速曲线、冷却速度带及其跨区等概念。

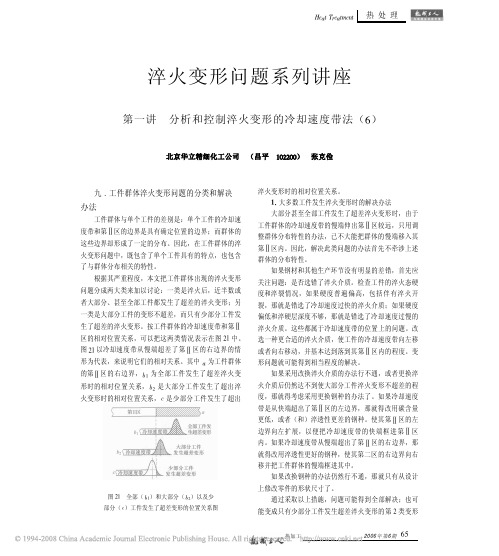

2.1 硬度—冷速曲线的分区及其与淬火变形的关系图1是有代表性的顶端淬火曲线示意图。

为适应本文的需要,我们将下方的横座标定为冷却速度,并按冷却速度大小和淬火硬度分布,将端淬曲线分成四个区(如图1所示)。

如何解决淬火变形和淬火裂纹的问题淬火的定义与目的将钢加热到临界点Ac3(亚共析钢)或Ac1 (过共析钢)以上某一温度,保温一段时间,使之全部或部分奥氏体化,然后以大于临界淬火速度的速度冷却,使过冷奥氏体转变为马氏体或下贝氏体组织的热处理工艺称为淬火。

淬火的目的是使过冷奥氏体进行马氏体或贝氏体转变,得到马氏体或下贝氏体组织,然后配合以不同温度的回火,以大幅提高钢的强度、硬度、耐磨性、疲劳强度以及韧性等,从而满足各种机械零件和工具的不同使用要求。

也可以通过淬火满足某些特种钢材的铁磁性、耐蚀性等特殊的物理、化学性能。

钢件在有物态变化的淬火介质中冷却时,其冷却过出一般分为以下三个阶段:蒸汽膜阶段、沸腾阶段、对流阶段。

钢的^透性淬硬性和淬透性是表征钢材接受淬火能力大小的两项性能指标,它们也是选材、用材的重要依据。

1.淬硬性与淬透性的概念淬硬性是钢在理想条件下进行淬火硬化所能达到的最高硬度的能力。

决定钢淬硬性高低的主要因索是钢的含碳量,更确切地说是淬火加热时固溶在奥氏体中的含碳量,含碳量越离,钢的淬硬性也就越高。

而钢中合金元素对淬硬性的影响不大,但对钢的淬透性却有重大影响。

淬透性是指在规定条件下,决定钢材淬硬深度和硬度分布的特性。

即钢淬火时得到淬硬层深度大小的能力,它是钢材固有的一种属性。

淬透性实际上反映了钢在淬火时,奥氏体转变为马氏体的容易程度。

它主要和钢的过冷奥氏体的稳定性有关,或者说与钢的临界淬火冷却速度有关。

还应指出:必须把钢的淬透性和钢件在具体淬火条件下的有效淬硬深度区分开来。

钢的淬透性是钢材本身所固有的属性,它只取决于其本身的内部因素,而与外部因素无关;而钢的有效淬硬深度除取决于钢材的淬透性外,还与所采用的冷却介质、工件尺寸等外部因索有关,例如在同样奥氏体化的条件下,同一种钢的淬透性是相同的,但是水淬比油淬的有效淬硬深度大,小件比大件的有效淬硬深度大,这决不能说水淬比油淬的淬透性高。

也不能说小件比大件的淬透性高。

淬火常见问题与解决方法与技巧Ms点随C%的增加而降低淬火时,过冷奥氏体开始转变为马氏体的温度称之为Ms点,转变完成之温度称之为Mf点。

%C含量愈高,Ms点温度愈降低。

0.4%C碳钢的Ms温度约为350℃左右,而0.8%C碳钢就降低至约200℃左右。

淬火液可添加适当的添加剂(1)水中加入食盐可使冷却速率加倍:盐水淬火之冷却速率快,且不会有淬裂及淬火不均匀之现象,可称是最理想之淬硬用冷却剂。

食盐的添加比例以重量百分比10%为宜。

(2)水中有杂质比纯水更适合当淬火液:水中加入固体微粒,有助于工件表面之洗净作用,破坏蒸气膜作用,使得冷却速度增加,可防止淬火斑点的发生。

因此淬火处理,不用纯水而用混合水淬火。

(3)聚合物可与水调配成水溶性淬火液:聚合物淬火液可依加水程度调配出由水到油之冷却速率之淬火液,甚为方便,且又无火灾、污染及其他公害等,颇具前瞻性。

(4)干冰加乙醇可用于深冷处理容液:将干冰加入乙醇中可产生-76℃之均匀温度,是很实用的低温冷却液。

硬度与淬火速度之关联性只要改变钢材淬火冷却速率,就会获得不同的硬度值,主要原因是钢材内部生成的组织不同。

当冷却速度较慢时而经过钢材的Ps曲线,此时奥氏体转变温度较高,奥氏体会生成波来体,转变开始点为Ps 点,转变终结点为Pf点,波来体的硬度较小。

若冷却速度加快,冷却曲线不会切过Ps曲线时,则奥氏体会转变成硬度较高的马氏体。

马氏体的硬度与固溶的碳含量有关,因此马氏体的硬度会随着%C含量之增加而变大,但超过0.77%C后,马氏体内的碳固溶量已无明显增加,其硬度变化亦趋于缓和。

淬火与回火冷却方法之区别淬火常见的冷却方式有三种,分别是:(1)连续冷却;(2)恒温冷却及(3)阶段冷却。

为求淬火过程降低淬裂的发生,临界区域温度以上,可使用高于临界冷却速率的急速冷却为宜;进入危险区域时,使用缓慢冷却是极为重要的关键技术。

因此,此类冷却方式施行时,使用阶段冷却或恒温冷却是最适宜的。

冷却介质与淬火变形初涉热处理工艺的人简单产生这样的认得:淬火介质的冷却速度越快,工件的淬火变形就越大。

事实上,淬火介质的选择问题不这么简单。

淬火变形超差成为问题,肯定是在工件不淬裂,且淬火硬度和淬硬层深度都能充足要求的前提下提出来的。

因此,任何特定条件下淬火的一种工件,都有最适合它的淬火介质的冷却速度范围。

过快的冷却速度会引起淬火开裂和超差的淬火变形。

而过慢的冷却速度不仅不能把工件淬硬,引起的淬火变形问题往往更加严重。

一般说,油性介质的冷却速度较慢,而水性介质的冷却速度则可能很快。

除了留意介质的冷却速度快慢之外,使用条件和使用方法对冷却速度的影响又是一个必需重视的问题。

和油性介质相比,水温变化对水性介质冷却特性的影响较大。

因此,水性介质特别适合在单件淬火和像网带炉之类的可以将工件分撒开淬火的场合使用。

而油性介质既适用于单件场合使用,也适用于多件同时淬火。

大量的生产实践表明,在都能充足淬硬要求的条件下,油中淬火后工件的淬火变形通常比水性介质中的要小;热油中淬火的变形又更小。

与油性介质相比,采纳高压气淬或者在低温盐浴中淬火的工件变形程度还更小。

油中淬火变形大,重要表现为变形的分散程度大。

究其原因,我们认为重要是工件在水性和油性介质中淬火时,总要经过蒸汽膜阶段到沸腾冷却阶段的变化过程。

这一缺点也被称为水性和油性介质的“特性温度问题”。

用高压气淬或者在低温盐浴中淬火,就不存在这种问题.虽然水性和油性介质早就得到普遍应用,但关于它们的冷却机理,我们还不甚了解。

新近的讨论发觉,在水性与油性介质中淬火冷却时,对于工件具有等效厚度表面上的一个小区域(简称为“表面点”),其蒸汽膜阶段的结束过程与该表面点的温度值之间并不存在唯一确定的对应关系。

试验观测到的情况是,在肯定的温度范围内,同一工件上具有同样等效厚度的浩繁的表面点中,哪个点在什么温度时从蒸汽膜包裹状态变化到沸腾冷却状态,却是说不准的,也即具有相当大的随机性。

淬火的冷却方式理论说明以及概述1. 引言1.1 概述淬火是金属热处理中一项重要的工艺,在材料的强度和硬度提升方面起着关键作用。

淬火的冷却方式是决定材料性能的关键因素之一。

本文旨在理论上探讨不同冷却方式对材料性能的影响,并介绍常见的淬火冷却方式及其原理。

此外,我们还将分析选择和优化淬火冷却方式时需要考虑的因素。

1.2 文章结构本文分为五个部分进行阐述,分别是引言、冷却方式的理论说明、热处理中常用的淬火冷却方式介绍、淬火冷却方式选择与优化考虑因素分析以及结论与展望。

1.3 目的本文旨在为读者提供关于淬火冷却方式及其理论基础的详细说明,并介绍常见的淬火方法。

同时,我们还将分析选取合适冷却方式时需要考虑的因素,帮助读者了解如何在实际应用中进行选择和优化。

最后,通过对当前研究现状进行总结并展望未来发展方向,我们希望激发更多的研究兴趣并推动淬火冷却方式领域的进一步突破。

2. 冷却方式的理论说明2.1 理论基础在热处理过程中,淬火是一个关键步骤,它通过快速冷却来改变材料的结构和性能。

淬火冷却方式的选择取决于材料的类型、要求以及零件尺寸和形状复杂度等因素。

不同的冷却方式具有不同的原理和效果。

2.2 不同冷却方式的原理2.2.1 油淬火油淬火是一种较为常见的淬火方式。

其原理是通过将工件迅速放入预热至适当温度的油液中,使工件表面温度迅速下降,产生快速冷却效果。

由于油具有良好的热导性能,可以快速吸收工件表面的热量,从而使得工件表面达到较高硬度,并形成均匀的组织结构。

2.2.2 水淬火水淬火与油淬火相比,具有更快的冷却速率和更高的硬化效果。

其原理是将工件浸入水中,并迅速吸收热量来进行快速冷却。

由于水具有很高的热传导性能,可以迅速从工件表面吸收热量,使工件温度迅速下降。

水淬火可以在较短时间内形成较高的硬度和均匀的组织结构,但也容易产生过快冷却引起的裂纹和变形问题。

2.2.3 高压气体淬火高压气体淬火是一种使用惰性气体(例如氮气或氦气)进行淬火的方式。

淬火变形问题的探讨生产中的淬火变形一直给工厂带来大量的损失。

淬火变形的产生,从理论上说,当然与热应力和组织转变应力的影响有关,但是,在分析和解决实际工件的淬火变形时,这种理论却很难做到具体应用。

至今,尚没有用来分析和解决工件淬火变形问题的实用的系统方法。

热处理行业期待的是能用来分析和解决实际工件淬火变形的系统而实用的方法。

以此为目标,本文发展了一种以钢的端淬曲线为依托,从检测出发生变形的工件上的硬度差异入手去分析和解决工件淬火变形问题的方法,我们把它叫做"硬度差异法",供热处理行业采用并探讨。

一、本新方法的适用范围工件发生了淬火变形,指的是工件上某些部位发生了超过图样公差的变形。

本文把工件上发生变形的部分和与之相关连的部位合称为该工件的参与淬火变形部位。

参与淬火变形部位指的是工件上多个部位的总体,须根据实际工件的(变形)情况来确定。

在已发生淬火变形的工件上,参与了淬火变形的不同部位的硬度可能基本相同,也可能有明显差异。

硬度差异反应出这些部位的淬火转变产物(即组织)之不同。

由于不同的组织有不同的比容,比容差本身及其在淬火过程中的作用必然对淬火后的变形有直接的影响。

由于这样的原因,本文把最终发生了淬火变形的工件分为两类。

第一类:因装炉时的冲撞,淬火加热中工件的装挂或堆放不当,以及出炉转移到淬火介质过程中所受的外力或自重引起的变形。

这类变形容易从操作方法和装挂方式入手去解决。

第二类:工件参与淬火变形部位有明显或不明显的硬度差异,也可能伴有淬火开裂。

在第二类情况下,引起变形的原因既有淬火冷却过程中的应力作用,也有转变产物比容差之最终的影响。

本文提出的概念和方法,仅限于用来分析和解决第二类淬火变形问题。

二、淬火变形工件的冷却速度带及减小变形的努力方向作为本方法的基础,先引进淬火变形工件的硬度-冷速曲线、冷却速度带及其跨区等概念。

1.硬度-冷速曲线的分区及其与淬火变形的关系图1是有代表性的顶端淬火曲线示意图。

钢件在进行热处理的过程中会由于各种原因产生变形,出现淬火缺陷,在生产加工中,钢件淬火后最容易出现的缺陷主要有:变形、开裂、氧化、脱碳、硬度不足或不均匀等等。

本文就来具体介绍一下钢件热处理淬火变形、开裂的预防方法与补救措施。

关于变形、开裂的预防方法,我们应该根据产生的原因来针对性的预防与补救。

1、尽量做到均匀加热及正确加热工件形状复杂或者界面尺寸相差悬殊时,常会产生加热不均匀而导致的变形。

为此,工件在装炉前,对不需要淬硬孔及界面突变处,应采用石棉绳堵塞或者绑扎等办法以改善其受热条件。

对一些薄壁圆环等易变形零件,可设计特定淬火夹具。

这些措施既有利于加热均匀,又有利于冷却均匀。

2、正确选择冷却方法和冷却介质尽可能采用预冷,在工件淬入淬火介质前,尽可能缓慢的冷却以减少工件内温差。

在保证满足淬硬层深度及硬度要求的前提下,尽可能采用冷却缓慢的淬火介质。

合理选择和采用分级或等温淬火工艺。

3、正确选择淬火工件浸入淬火介质的方式和运行方向淬火时应尽量保证能得到最均匀的冷却,以最小阻力方向淬入。

大批量生产的薄圆环类零件、薄板形零件、形状复杂的图轮盘和伞齿轮等,在自由冷却时,很难保证尺寸精度的要求。

为此,可以采取压床淬火,即将零件置于专用的压床模具中,再加上一定的压力后进行冷却。

由于零件的形状和尺寸受模具的限制,因而可能使零件的变形限制在规定的范围之内。

4、进行及时、正确的回火在生产中,有相当一部分工件,并非在淬火时开裂(相关阅读:[加工百科]钢的淬火裂缝产生原因及预防措施),而是由于淬火后未及时回火而开裂。

这是因为在淬火停留过程中,存在于工件内的微细裂缝在很大的淬火应力作用下,融合、扩展,以致其尺寸达到断裂临界裂缝尺寸,从而发生延时断裂。

实践证明,淬火不冷到底并及时回火,是防止开裂的有效措施。

对于形状复杂的高碳钢和高碳合金钢,淬火后及时回火尤为重要。