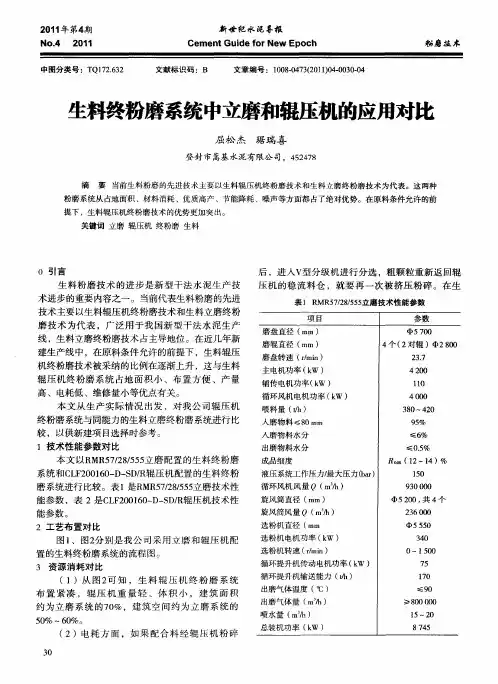

辊压机和立磨作原料终粉磨技术路线比选

- 格式:pdf

- 大小:275.89 KB

- 文档页数:3

辊压机生料终粉末的工艺流程辊压机是一种常用的设备,用于将生料(即矿石、矿粉等原料)加工成终粉末。

辊压机工艺流程经过多个步骤,包括原料破碎、磨矿、烧结等,下面将详细介绍辊压机生料终粉末的工艺流程。

第一步:原料破碎辊压机生料终粉末的第一步是原料破碎。

原料经过采矿和运输后,需要经过破碎设备将其破碎成适当的颗粒大小。

常用的破碎设备有颚式破碎机、反击式破碎机等。

通过破碎,原料的颗粒大小能够满足后续工艺的要求。

第二步:磨矿破碎后的原料进入磨矿系统。

磨矿是将原料粉碎成细粉末的过程。

常用的磨矿设备是辊压机和球磨机。

辊压机通过辊子的旋转和挤压作用,将原料压碎成细粉末。

磨矿的目的是提高原料的细度,增加其活性和可烧性。

第三步:混合磨矿后的细粉末需要进行混合,以确保原料的均匀性。

混合的目的是将不同种类的原料按一定比例混合,使其成为均匀的配料。

常用的混合设备有混合机、搅拌机等。

在混合过程中,可以根据需要添加一些辅助材料,如矿物质掺合料、燃料等,以提高终粉末的性能。

第四步:烧结混合后的原料进入烧结系统。

烧结是将原料在高温下进行热处理,使其发生化学反应,形成熟料。

烧结的目的是将混合后的原料烧结成熟料,使其具有一定的强度和稳定性。

烧结过程中,原料逐渐变热,水分逐渐蒸发,化学反应逐渐发生,最终形成熟料。

第五步:研磨烧结后的熟料需要进行研磨,使其成为终粉末。

常用的研磨设备有辊压机、球磨机等。

研磨的目的是进一步提高终粉末的细度,增加其活性和可用性。

研磨过程中,辊压机通过辊子的旋转和挤压作用,将熟料研磨成终粉末。

第六步:包装研磨后的终粉末需要进行包装,以便储存和运输。

常用的包装方式有袋装和散装两种。

袋装是将终粉末装入袋子中,并进行封口和标识,以保持其干燥和防止污染。

散装是将终粉末直接装入车辆或容器中,以便直接运输和使用。

以上就是辊压机生料终粉末的工艺流程。

通过原料破碎、磨矿、混合、烧结、研磨和包装等多个步骤,将生料加工成终粉末。

这一工艺流程能够保证终粉末的质量和性能,满足不同工业领域的需求。

辊压机生料终粉末的工艺流程一、引言辊压机是一种常见的工业设备,广泛应用于冶金、化工、建材等行业。

在粉状物料的加工过程中,辊压机能够通过辊子的旋转和压力的作用,将生料转化为终粉末。

本文将介绍辊压机生料终粉末的工艺流程。

二、原料准备在辊压机生料终粉末的工艺流程中,首先需要准备好适合的原料。

原料的选择应根据产品的要求和生产工艺的需要进行合理搭配,确保原料的品质和配比的准确性。

三、破碎和混合准备好的原料需要经过破碎和混合的过程。

通过破碎设备将较大的原料颗粒破碎成适当的粒度,以便后续的工艺处理。

然后,将破碎后的原料进行混合,使得不同种类的原料均匀混合在一起。

四、进料和辊压在辊压机生料终粉末的工艺流程中,将混合后的原料通过进料装置送入辊压机。

辊压机由两个旋转的辊子组成,辊子之间的间隙可以根据需要进行调整。

原料在进入辊压机后,受到辊子的挤压和摩擦力的作用,逐渐被压制成薄片状。

五、烘干和筛分经过辊压后的薄片状物料需要进行烘干和筛分。

烘干的目的是去除物料中的水分,提高物料的干燥度。

烘干设备可以采用热风炉、回转干燥机等。

筛分是为了将粒度不符合要求的物料进行分离,保证终粉末的粒度均匀一致。

六、磨矿和分级经过烘干和筛分后的物料进入磨矿设备进行磨矿处理。

磨矿设备通常采用球磨机、立式磨等,通过不断的磨矿作用,将物料细化成终粉末。

磨矿后的物料需要进行分级处理,以保证终粉末的粒度分布符合要求。

分级设备可以采用空气分级机、离心分级机等。

七、收尾工序在辊压机生料终粉末的工艺流程中,经过磨矿和分级处理后的终粉末需要进行收尾工序。

这包括物料的包装、储存和运输等环节。

物料的包装要注意密封性和防潮性,以保证产品的品质。

储存和运输过程中,要注意避免物料的受潮和挤压,防止对产品造成不良影响。

八、结论辊压机生料终粉末的工艺流程包括原料准备、破碎和混合、进料和辊压、烘干和筛分、磨矿和分级以及收尾工序等环节。

通过合理的工艺流程和设备选择,可以将原料高效地转化为终粉末,满足产品的要求。

综合粉磨系统分析选粉机和辊压机粉磨在制造水泥工程中占有非常重要的地位,无论是生料(半成品)还是水泥(成品)需要通过粉磨来获得,每生产1吨水泥,需要粉磨各种物料3、5吨左右,电耗约为100~110kw.h,其中60%~70%的电耗消耗在粉磨中。

尤其是水泥粉磨系统比生料粉磨系统耗电量更大,这是因为水泥熟料质量差时,熟料中的硅酸二钙含量高时难磨,粉磨效率就会明显降低,电耗明显增加。

从水泥的水化和硬化反应、胶凝性有效利用率、强度尤其是早期强度来考虑,水泥磨的越细越好,这样还能改善其泌水性和易性等,水泥还要考虑产品的颗粒分布,力争做到节能、环保、确保水泥质量。

Grinding in manufacturing cement engineering occupies a very important position, either in the raw materials (semi-finished products) or cement (finished product) should be obtained by grinding, each 1 tons of cement production, need to all kinds of material 3, 5 tons, power consumption is about 100 ~ 110 kw h, 60% ~ 60% of energy consumption in grinding. Especially for cement grinding system is greater than the system power consumption of raw material grinding, it is because the poor quality of cementclinker, dicalcium silicate content in the clinker high grinding hard, grinding efficiency will be significantly reduced, power consumption increased significantly. From cement hydration and hardening reaction, gel intensity of effective utilization, especially the early strength, cement grinding of the thin the better, it also can improve its workability etc for secretion, and consider product of cement particle distribution and strive to achieve energy saving, environmental protection, to ensure the quality of cement.2.实现宏伟目标2. Achieve the ambitious goals节能是促进经济社会可持续发展、实现全面建设小康社会宏伟目标的关键之一。

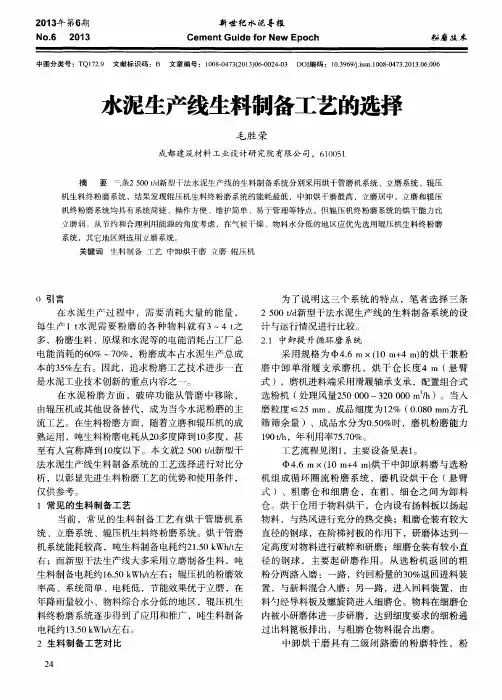

两种水泥立磨终粉磨系统的比较研究第一篇:两种水泥立磨终粉磨系统的比较研究两种水泥立磨终粉磨系统的比较研究0 引言在水泥生产过程中,需要消耗大量的能量,水泥粉磨电耗占水泥生产过程中总电耗的三分之一以上。

多年来,降低水泥粉磨电耗一直是水泥行业技术人员研究的重要课题。

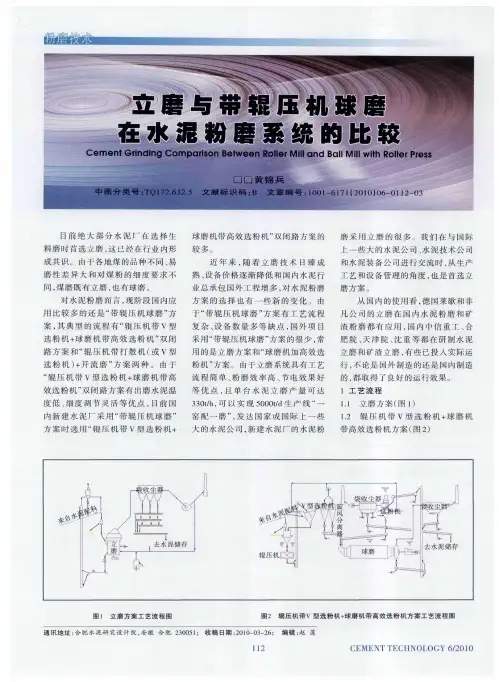

目前在中国的水泥工业中,水泥粉磨主要有管式磨、立磨和辊压机三种粉磨方式,采用辊压机和管式磨组合成的预粉磨、联合粉磨成为主流水泥粉磨技术路线。

而立磨由于其能耗低、运行稳定、操作简单、维护工作量小,在水泥生料粉磨和煤粉磨中取得了很大成功。

近年来,通过国内外科研工作者的努力,以立磨为代表的新一代水泥粉磨技术在水泥工业上得到了应用和发展[1],尤其是水泥立磨终粉磨技术,以其工艺系统简单、单位电耗低等优点而获得诸多应用,尤其是在国外,水泥立磨终粉磨技术已日趋成熟且应用广泛[1-2]。

目前市场上普遍采用的水泥立磨终粉磨均属内循环立磨,即立磨本体上方设有选粉机。

由于要由喷嘴环高速的喷射气流将大部分物料吹起并带入选粉区域,立磨内部需要通入大量风,且本体阻力损失大,因此这种内循环立磨系统的风机消耗功率比较大,即使是水泥终粉磨系统,其成品电耗也要在28~34kWh/t[3],粉磨节能优势并不是非常明显。

为进一步发挥水泥立磨终粉磨的技术优势,我公司在自主研发外循环立磨装备的基础上,将外循环立磨用于水泥终粉磨系统已获得成功。

本文就针对外循环和内循环两种不同形式的水泥立磨终粉磨系统进行比较分析与探讨。

1 水泥立磨终粉磨工艺流程比较1.1 内循环立磨终粉磨流程内循环水泥立磨终粉磨系统工艺流程见图1。

来自水泥配料站的物料经提升机、喂料皮带经锁风阀喂入内循环立磨,物料在立磨中随着磨盘的旋转从其中心向边缘运动,同时受到磨辊的挤压而被粉碎。

粉碎后的物料在磨盘边缘处被从喷嘴环进入的高速气流带起,粗颗粒落回到磨盘再粉磨;较细颗粒被带到选粉区域,经过选粉机(布置在立磨上方,与立磨成为一个整体)进行分选,分选后的粗粉由内部锥斗返回到磨盘进行循环粉磨,合格细粉被带出立磨,进入袋除尘器收集为水泥成品。

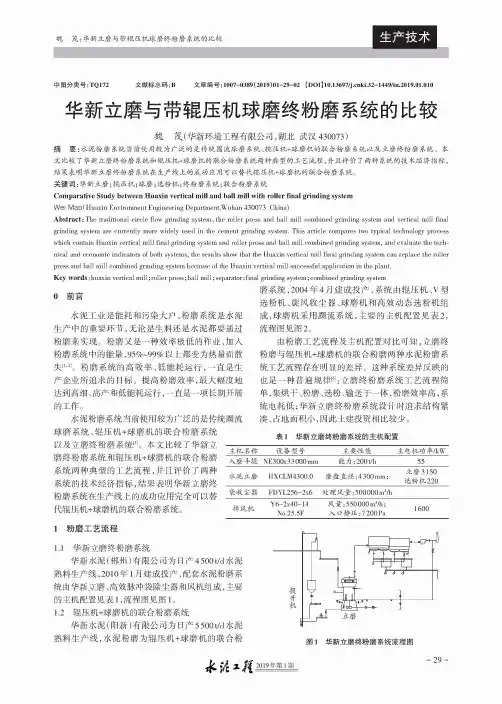

中图分类号:TQ 172文献标志码:B文章编号:1007-038+2019)01-29-02【D 01】10.13697/j .cnki .32-1449/tu .2019.01.010华新立磨与带棍压机球磨终粉磨系统的比较魏茂(华新环境工程有限公司,湖北武汉430073)摘要:水泥粉磨系统当前使用较为广泛的是传统圈流球磨系统、辊压机+球磨机的联合粉磨系统以及立磨终粉磨系统。

本文比较了华新立磨终粉磨系统和辊压机+球磨机的联合粉磨系统两种典型的工艺流程,并且评价了两种系统的技术经济指标, 结果表明华新立磨终粉磨系统在生产线上的成功应用可以替代辊压机+球磨机的联合粉磨系统。

关键词:华新立磨;辊压机;球磨;选粉机;终粉磨系统;联合粉磨系统Comparative Study between Huaxin vertical mill and ball mill witli roller final grinding systemW"i Ma 〇(Huaxin Environment Engineering Department,Wuhan 430073 China)Abstract : The traditional circle flow grinding system^the roller press and ball mill combined grinding system and grinding system are currently more widely used in the cement grinding system. This article compares two typical technology process which contain H uain vertical mill final grinding system and roller press and ball mill combined grinding system, and evaluate the technical and economic indicators of both systems, the results show that the Huaxin vertical mill final grinding system ca press and ball mill combined grinding system because of the Huaxin vertical mill successful application in the plant.K e y words :huaxin vertical mill;roller press;ball mill;separator;final grinding system;combined grinding system前言水泥工业是能耗和污染大户,粉磨系统是水泥 生产中的重要环节,无论是生料还是水泥都要通过 粉磨来实现。

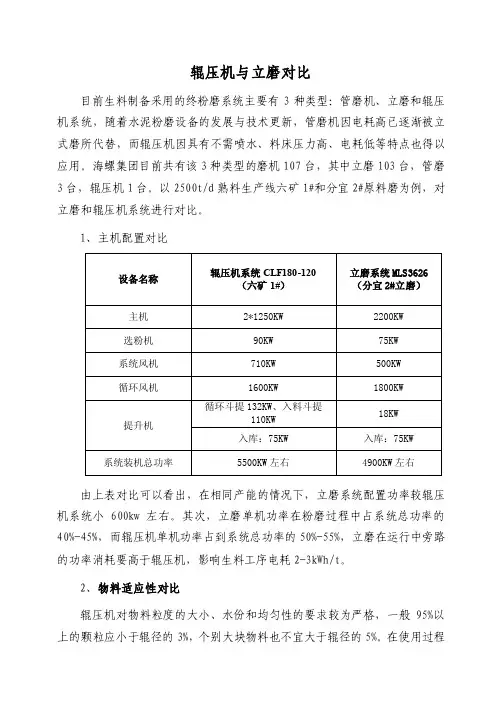

辊压机与立磨对比目前生料制备采用的终粉磨系统主要有3种类型:管磨机、立磨和辊压机系统,随着水泥粉磨设备的发展与技术更新,管磨机因电耗高已逐渐被立式磨所代替,而辊压机因具有不需喷水、料床压力高、电耗低等特点也得以应用。

海螺集团目前共有该3种类型的磨机107台,其中立磨103台,管磨3台,辊压机1台。

以2500t/d熟料生产线六矿1#和分宜2#原料磨为例,对立磨和辊压机系统进行对比。

1、主机配臵对比由上表对比可以看出,在相同产能的情况下,立磨系统配臵功率较辊压机系统小600kw左右。

其次,立磨单机功率在粉磨过程中占系统总功率的40%-45%,而辊压机单机功率占到系统总功率的50%-55%,立磨在运行中旁路的功率消耗要高于辊压机,影响生料工序电耗2-3kWh/t。

2、物料适应性对比辊压机对物料粒度的大小、水份和均匀性的要求较为严格,一般95%以上的颗粒应小于辊径的3%,个别大块物料也不宜大于辊径的5%。

在使用过程中,当物料粒度和辊径之比在3.5%以内时,辊压机运转平稳;如果喂料粒度增大一倍,将使料床不均匀,还会不利于将物料啮人两辊之间,这就会导致辊压机的振动值上升5倍。

辊压机要求在辊面沿长度方向上的粒度分布不能相差太大,否则易造成辊压机的偏辊现象,影响系统操作。

同时因辊压机体积小,不能烘干湿的物料,要求水分在4%以下。

立式磨对物料粒度的要求则相对较宽,一般不大于80mm,物料水分一般不大于12%,同时立磨采用热风输送物料,在粉磨水分较大的物料时可控制进风温度,使产品达到要求的最终水分。

在立磨内可烘干粉磨入磨水分高达15%-20%的物料。

3、机械结构和耐磨件使用对比从机械结构上来看,辊压机结构相对简单,特别是不需要立式减速机,减速机在运行中不承受压力,但其运行中操作压力高,对轴承、液压件等硬件设备要求高,立磨则刚好相反,结构复杂,但运行中压力相对较低。

辊压机的粉磨方式为一次破碎,循环粉磨,压力较高,立磨采用多级粉磨从而逐渐形成合格的物料,运行压力远低于辊压机。

立磨及水泥辊压机联合粉磨系统操作技术第一篇:立磨及水泥辊压机联合粉磨系统操作技术立磨机及辊压机的操作无论窑操还是磨操,首先要明确系统内在的逻辑关系,这就要求操作员对系统工艺和设备的特性清楚了解。

把握好定性与定量的辩证关系。

接班时首先要向前一个班人员了解系统的运行情况。

哪些设备存在隐患,产、质量情况如何。

看全分析报告单,了解物料的易磨性,这样可以进行针对性的控制。

既要熟悉中控操作界面,又要对现场设备十分了解,所以要经常到现场了解设备的情况。

特别是当现场设备发生故障时,要知道发生故障的原因和解决故障的方法。

立磨立磨是利用磨辊在磨盘上的相对碾压来粉磨物料的设备。

对立磨正常运行的影响主要有几个方面:(1)磨机的料层。

合适的料层厚度和稳定的料层,是立磨稳定运行的基础。

料层太厚,粉磨效率降低,当磨机的压差达到极限时会塌料,对主电机和外排系统都将产生影响;料层太薄,磨机的推动力增加,对磨辊磨盘和液压系统都有损伤。

(2)磨机的振动。

磨机的振动过大,不仅会直接造成机械破坏,并且影响产、质量。

产生振动的因素有:磨机的基础、研磨压力、料层的厚度、风量及风温、蓄能器压力、辊面或磨盘的磨损状况等。

物料对磨机振动的影响及处理方法:物料对磨机振动的影响,主要表现在物料粒度、易磨性及水分。

在立磨运行过程中,要形成稳定的料层,就要求入磨物料具有适宜的级配,要有95%以上的粒度小于辊径的3%。

喂料粒度过大将导致易磨性变差。

由于大块物料之间空隙没有足够多的细颗粒物料填充,料床的缓冲性能差,物料碾碎时的冲击力难以吸收,导致磨机的振动增加。

喂料粒度过小,特别是粉状料多时,由于小颗粒物料摩擦力小,流动性好。

缺乏大块物料构成支撑骨架,不易形成稳定的料床。

磨辊不能有效地压料碾压,大量的粉状物料会使磨内气流粉尘浓度和通风阻力增大,当达到极限时会产生塌料,导致磨机振动增加。

当操作员发现物料过细,尤其是立磨内压差已明显上升时,应及时调整喂料,降低研磨压力和出口温度并加大喷水量,适当降低选粉机转速。

浅谈辊压机生料终粉磨的操作发布时间:2022-07-13T07:35:03.629Z 来源:《福光技术》2022年15期作者:杨吉鹏[导读] 生料制备工艺主要有管磨、立磨、辊压机终粉磨等粉磨系统,其中辊压机终粉磨与其他粉磨系统相比,粉磨电耗最低、节电效果显著。

新疆圣雄能源股份有限公司水泥厂新疆吐鲁番 838100 摘要:生料制备工艺主要有管磨、立磨、辊压机终粉磨等粉磨系统,其中辊压机终粉磨与其他粉磨系统相比,粉磨电耗最低、节电效果显著。

关键词:生料磨;辊压机终粉磨;窑磨一体运行;脱硫随着新型干法水泥生产技术的不断创新及新设备、新工艺的不断应用,现阶段推出的生料辊压机终粉磨工艺比立磨粉磨系统更节电(辊压机终粉磨电耗11~13kWh/t、立磨吨生料粉磨电耗一般18kWh/t左右)。

某公司5000t/d干法熟料生产线生料制备,首次采用辊压机终粉磨工艺,自2010年4月份投产运行以来,节电效果显著。

1 生产工艺流程及主要设备粉磨系统利用预热器的废气作为生料的烘干热源,按照质量控制要求配好的原料混合料由带式输送机送至生料粉磨车间,带式输送机上挂有除铁器,将物料中混入的铁件除去;同时在该皮带上装有金属探测器,发现有金属后气动三通阀换向,将混有金属的物料由旁路卸出,以保证辊压机的安全正常运行。

不含金属的物料由气动三通阀喂入V型选粉机内,在V型选粉机中预烘干和初选,大块物料经斗提送入稳流仓再入辊压机内进行挤压,小块物料随气流进入XR型选粉机再次分选,粗料通过帘式锁风阀卸出至稳流仓后继续回到辊压机进行二次挤压,细粉随热风进入旋风分离器,收集下来后经空气输送斜槽和斗式提升式机送入生料均化库。

通过辊压机的物料被挤压后经斗式提升机送入V型选粉机进行循环。

出旋风分离器的废气经窑尾袋收尘器净化处理后,经排风机排入大气。

增湿塔和袋收尘器收集的窑灰直接送往生料入窑系统或生料均化库。

当辊压机停止运行时,窑尾高温废气由增湿塔增湿降温后,直接进入袋收尘器,由增湿塔、袋收尘器收集下来的窑灰直接送往生料入窑系统或生料均化库。