通用数控加工后置处理系统功能配置及其实现技术的研究

- 格式:pdf

- 大小:398.53 KB

- 文档页数:5

五轴联动数控加工后置处理技术及高速切削仿真技术的研究的开题报告题目:五轴联动数控加工后置处理技术及高速切削仿真技术的研究一、研究背景和意义随着工业制造技术的不断发展,数控加工技术已经成为了现代制造业中不可或缺的重要组成部分,其中五轴联动数控加工技术更是在航空航天、汽车、仪器仪表等领域具有广泛应用。

在五轴联动数控加工过程中,加工后的表面质量和精度的高低直接影响机械零部件的性能和寿命,而高速切削仿真技术能够实现在计算机上对加工过程进行仿真,为提高加工精度和效率提供了技术支持。

因此,研究五轴联动数控加工后置处理技术和高速切削仿真技术,对于提高我国制造业的水平和竞争优势具有重要的意义。

二、研究内容与目标1、研究五轴联动数控加工后置处理技术,包括表面质量粗糙度的评估方法、加工误差的检测和控制等方面,为提高加工精度和效率提供技术支持;2、运用高速切削仿真技术进行数值模拟分析,对五轴联动数控加工过程中的刀具磨损、温度场、变形、强度和切削力等进行分析,为优化加工工艺提供理论支持;3、开发五轴联动数控加工后置处理和高速切削仿真软件,实现加工过程的实时监控和数据分析;4、通过实验验证研究结果,为实现五轴联动数控加工的高效精准量产提供科学依据。

三、研究方法1、文献综述法:梳理五轴联动数控加工后置处理技术和高速切削仿真技术的相关研究文献,了解研究现状和发展趋势;2、数值模拟法:开展五轴联动数控加工的高速切削仿真分析,利用ANSYS、DEFORM等有限元仿真软件建立五轴联动数控加工的数学模型,优化加工工艺,提高加工效率和精度;3、实验法:对五轴联动数控加工后置处理技术和高速切削仿真技术进行实验验证,分析实验数据,验证研究结果。

四、预期成果1、研发出五轴联动数控加工后置处理和高速切削仿真软件;2、掌握五轴联动数控加工后置处理技术和高速切削仿真技术,提高加工效率和精度;3、发表相关学术论文,提高我国制造业加工技术水平。

五、研究进展和计划1、2022年1月-3月:文献综述,制定研究计划,进行数值模拟预计算;2、2022年4月-7月:开发五轴联动数控加工后置处理和高速切削仿真软件,进行实验验证;3、2022年8月-12月:对实验数据进行分析并撰写成果论文,完成研究报告。

后置处理系统分为专用后置处理系统和通用后置处理系统。

前者一般针对专用数控编程系统和特定数控机床而开发的专用后置处理程序。

后者一般是指后置处理程序功能的通用化,要求能针对不同类型的数控系统对到位文件进行后置处理,输出数控程序。

对此,本文就来具体的介绍一下。

专用后置处理系统通常直接读取刀位文件中的刀位数据,根据特定的数控机床指令集及代码格式将其转换成数控程序输出,这类后置吃力系统在一些专用数控编程系统中比较常见,这是因为其到位文件格式简单不受IGES标准的约束,机床特性一般直接编入后置处理程序中,而不要求输入数控系统特性文件,后置处理过程针对性强,一般只用到数控机床的部分指令,程序的结构比较简单,实现起来也比较容易。

通用后置处理系统要求输入刀位文件和数控系统特性文件或后置处理配置文件,输出的是符合该数控系统指令集及格式的数控程序。

一般来说,一个通用后置处理系统是某个数控编程系统的一个子系统,要求到位文件是由该数控编程系统经到位计算之后生成的,对数控系统特性文件的格式有严格的要求。

如果某数控编程系统输出的刀位文件格式符合IGES标准的话,那么只要其他某个数控编程系统输入的刀位文件格式也符合IGES标准,该通用后置处理系统便能处理其输出的刀位文件,即后置处理系统在不同的数控编程系统之间具有通用性。

目前国际上流行的商品化APT编程系统及数控图像编程系统的刀位文件格式都符合IGES标准,它们所带的通用后置处理系统一般可以通用。

数控系统特性文件的格式说明复附属于通用后置处理系统说明之中,一般情况下,软件商提供给用户若干应用较为广泛的数控系统的数控系统特性文件。

如果用户在使用过程中还有其他数控系统的话,可以根据数控系统特性文件的格式说明,在已有数控系统特性文件的基础上生成所需的数控系统特性文件。

五轴数控铣削加工后置处理及加工编程研究的开题报告一、选题背景我国的数控铣削技术已经非常成熟,能够满足客户的大部分需求。

但是,五轴数控铣削加工后置处理及加工编程在国内的研究还比较少,这也是当前需要解决的一个问题。

二、选题意义五轴数控铣削技术可以大大提高生产效率和加工精度,适用于发动机零部件、滑动轴承、模具、高耐磨材料等领域。

后置处理技术可以进一步提高产品精度和表面质量,提高利润。

因此,进行五轴数控铣削加工后置处理及加工编程研究,对国内五轴数控铣削技术的提升具有重要意义。

三、研究内容1.五轴数控铣削加工后置处理技术研究,包括除尘、抛光、喷砂、电化学抛光等技术的应用和效果分析。

2.五轴数控铣削加工编程技术研究,包括G代码程序设计和CAM程序生成,综合考虑加工误差、刀具磨损等因素。

3.五轴数控铣削加工后置处理与编程技术的应用实践,以发动机零部件为例进行加工,验证技术的可行性和效果。

四、研究方法1.文献研究法,对五轴数控铣削加工后置处理与编程技术的国内外发展历程、实践经验、研究成果等进行归纳总结。

2.实验研究法,采用五轴数控铣床对加工后置处理与编程技术进行实验研究。

3.统计分析法,对实验结果进行数据统计和分析。

五、研究预期结果通过五轴数控铣削加工后置处理与编程技术的研究,可以提高产品的精度和表面质量,降低生产成本,提高企业的竞争力。

同时,可以为五轴数控铣削技术的发展提供一定的参考和借鉴。

六、研究进度安排1.第一阶段:文献综述,明确研究内容和目标,完成开题报告。

2.第二阶段:实验设计,包括铣削加工后置处理方案设计、加工编程设计等。

3.第三阶段:实验数据采集和分析。

4.第四阶段:论文撰写和答辩。

七、研究团队和条件本研究由我作为负责人,其他团队成员待定。

研究条件需要使用五轴数控铣床及相关后置处理设备等,实验室已具备相应的实验平台。

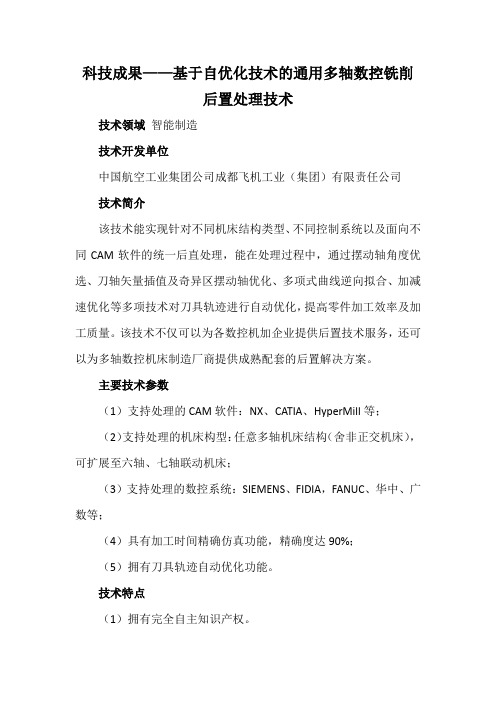

科技成果——基于自优化技术的通用多轴数控铣削后置处理技术技术领域智能制造技术开发单位中国航空工业集团公司成都飞机工业(集团)有限责任公司技术简介该技术能实现针对不同机床结构类型、不同控制系统以及面向不同CAM软件的统一后直处理,能在处理过程中,通过摆动轴角度优选、刀轴矢量插值及奇异区摆动轴优化、多项式曲线逆向拟合、加减速优化等多项技术对刀具轨迹进行自动优化,提高零件加工效率及加工质量。

该技术不仅可以为各数控机加企业提供后置技术服务,还可以为多轴数控机床制造厂商提供成熟配套的后置解决方案。

主要技术参数(1)支持处理的CAM软件:NX、CATIA、HyperMill等;(2)支持处理的机床构型:任意多轴机床结构(舍非正交机床),可扩展至六轴、七轴联动机床;(3)支持处理的数控系统:SIEMENS、FIDIA,FANUC、华中、广数等;(4)具有加工时间精确仿真功能,精确度达90%;(5)拥有刀具轨迹自动优化功能。

技术特点(1)拥有完全自主知识产权。

(2)具有通用性,可实现针对不同结构(含非正交〉、不同数控系统以及面向不同CAM软件的统一处理平台,并能快速扩展到六轴、七轴联动机床。

(3)具有定制化服务,可基于用户需求高度定制各类特殊要求,如3+2模式,自动判断锁轴条件、自动进行摆角初始位置设定、自动进行法向钻孔定向判断等。

(4)利用摆动轴角度优选、超程优化处理、刀轴矢量插值及奇异区摆动轴优化、多项式曲线逆向拟舍、加减速优化等技术,能自动优化刀具轨迹,提高零件加工效率及加工质量。

技术水平国内先进适用范围适用于各类装备制造业复杂和关键构件数控加工的多轴数控镜削通用后置处理和数控程序优化等领域。

专利状态己授权国家发明专利2项,已受理国家发明专利2项。

技术状态批量生产、成熟应用阶段合作方式(1)合作开发。

与国内外机床制造商建立战略合作伙伴关系,共同开展后置处理技术研发或承接高端装各制造工程。

(2)技术服务。

为国内数控加工企业提供全套多轴数控镜削后置处理解决方案及技术服务。

基于KND-10M数控系统MasterCAM 9.0后置处理的研究作者:陆春伟来源:《科技创新导报》 2011年第4期陆春伟(江苏省吴中职业教育中心江苏苏州 215104)摘要:Mastercam通过绘制二维、三维图形生产刀具路径数据文件,然后根据它本身拥有后置处理文件生产NC数控程序。

不同的后置处理文件会生成不同格式的NC程序,然而Mstercam 中没有对应KND系统的后置处理文件。

所以,本文将探讨Mastercam后置文件的二次开发,使其自动生成的NC文件直接符合KND-10M数控系统编程格式。

关键词:Mastercam 后置文件 KND中图分类号:TM921 文献标识码:A文章编号:1674-098X(2011)02(a)-0098-03Mastercam软件是美国CNC Software公司所研制开发的CAD/CAM系统,是一套功能强大的CAD/CAM软件。

它最大的特点就是把CAD造型与CAM加工刀具路径及近控代码程序的生成集成在一起,实现从零件外形状设计到刀具材料选择、刀具路径生成、加工模似、数控加工程序生成及输出,最后数控加工设备加工完成的一条龙服务。

KND-10M数控系统是北京凯恩帝数控技术有限开发生产的经济型钻、铣、镗床用数控系统。

随着我国现代机械加工业的不断发展,我国数控技术也得到了前所未有的发展。

国产数控系统技术越来越完善和稳定,它在实际生产中的应用也越来越广泛。

现在加工的零件程度越来越复杂,工艺过程愈繁琐,运用手动编程是很难完成。

因此,采用CAD/CAM技术加工零件是必然的趋势。

本文主要介绍通过修改Mastercam的后置处理文件后,从而得到直接符合KND-10M系统的NC程序格式并且这种格式可以通过RS232接口直接传送给数控机床控制器进行加工零件。

1 Mastercam的工作流程Mastercam对每个做产品设计与制造的人员来说是一个很理想的工具。

那么,它的具体工作流程一般包括以下几个过程。

数控加工的后置处理技术数控加工是现代制造技术中的重要部分,可以精确地加工出复杂形状的零件,但是加工完成之后还需要进行后置处理技术,才能得到更好的加工效果和使用效果。

本文主要介绍数控加工的后置处理技术。

一、去毛刺加工完成的零件表面通常会存在一些毛刺,影响着零件的质量和外观,因此需要进行去毛刺处理。

目前比较普遍的方法是使用化学方法或者机械方法去除毛刺。

化学方法主要使用化学溶剂和电解液进行腐蚀去除,但是容易污染环境;机械方法包括打磨、抛光、喷砂等,效果好但是耗时和成本高。

因此,要根据具体情况选择适合的方法进行去毛刺。

二、打磨、抛光零件加工完成后,表面还会存在一些凹坑、毛刺和瑕疵,这时需要对其进行打磨或抛光。

打磨一般使用研磨机和砂带机,可以平整表面并去除粗糙度;抛光则是对打磨后的表面进行更进一步的处理,通常使用磨盘和磨料等工具,可以让表面变得更光滑。

打磨和抛光处理可以提高零件的质量,使其更加光滑和美观。

三、喷漆一些零件需要表面进行涂漆处理,为了美观以及保护表面。

常用的喷涂方法有手动喷涂和自动喷涂两种方式。

手动喷漆需要涂漆技术要求较高,操作难度也比较大,自动喷漆则是速度更快、效率更高,但是成本相对更高,需要根据具体情况选择。

四、氧化处理氧化处理是一种表面处理技术,可以在表面形成一层氧化膜,具有防腐、防污、抗磨、美观等优点。

常见的氧化处理有硫酸氧化和硬质阳极氧化两种方式。

硫酸氧化工艺简单,可以获得均匀的氧化膜,并且氧化层较薄。

硬质阳极氧化能够形成较厚的氧化层,具有较好的耐磨性和耐蚀性,但是工艺较为复杂,成本更高。

五、热处理热处理是一种改变零件物理和化学性质的表面处理技术,可以增强零件的强度、硬度和抗腐蚀性。

热处理的方式有淬火、回火、退火等多种方法。

不同的热处理方式对零件的性质和效果不同,需要根据实际情况进行选择。

六、镀层处理镀层处理是一种表面处理技术,是在零件表面进行涂覆金属、非金属或合金材料的一种方式,常用的镀层有镀铬、镀锌、镀镍等。

五轴联动数控加工后置处理研究一、零件表面质量的提高1.抛光处理:通过抛光工艺,可以提高零件表面的光洁度,使其呈现出光亮的效果。

具体的抛光方法包括机械抛光、化学抛光和电解抛光等。

机械抛光可通过使用不同粒径的研磨材料和抛光剂进行研磨,去除表面的毛刺和痕迹;化学抛光利用酸碱溶液对零件进行化学反应,使其表面得到一层平整的氧化膜;电解抛光则是通过电解反应来实现表面的光洁度提高。

2.镀膜处理:通过在零件表面进行镀膜处理,可以提高其耐腐蚀性和耐磨性。

常见的镀膜方法有电镀、喷涂和热浸镀等。

电镀是将金属离子通过电化学反应沉积在零件表面,形成一层金属保护层;喷涂则是通过高压喷枪将涂料喷涂在零件上,形成一层保护膜;热浸镀则是将零件在熔融的金属溶液中浸泡,使金属渗入零件表面形成一层保护层。

3.磷化处理:磷化是将金属表面转化为磷化物层的一种化学反应。

磷化处理可以提高零件表面对磨损、腐蚀和润滑剂的耐受性,同时还能增加零件的粘附力,提高其涂层的附着力。

磷化处理常用的方法有热磷化和化学磷化两种。

热磷化是将零件通过加热的方式与磷酸盐反应,形成一层磷化物层;化学磷化则是通过蚀剂和酸性溶液对零件进行处理,使其表面与磷酸盐发生化学反应,生成磷化物层。

二、零件功能性的提高1.增强强度:通过热处理等方法,可以使零件的强度得到提高。

热处理是将零件在一定的温度下进行加热处理,使其晶粒结构发生变化,从而改善其机械性能。

热处理方法包括退火、正火、淬火和回火等。

通过合理的热处理工艺,可以使零件的强度得到提高。

2.表面涂覆:通过在零件表面涂覆一层功能性材料,可以改善零件的摩擦、磨损和耐蚀性能。

涂覆材料可以选择硬质合金、陶瓷、聚合物等。

具体的涂覆方法包括喷涂、热喷涂、电化学沉积和化学气相沉积等。

通过合理选择涂覆材料和涂覆工艺,可以使零件的功能性得到提高。

3.零件组装:对于一些复杂的零件,在加工后需要进行组装。

组装可以通过焊接、铆接、螺栓连接等方式实现。

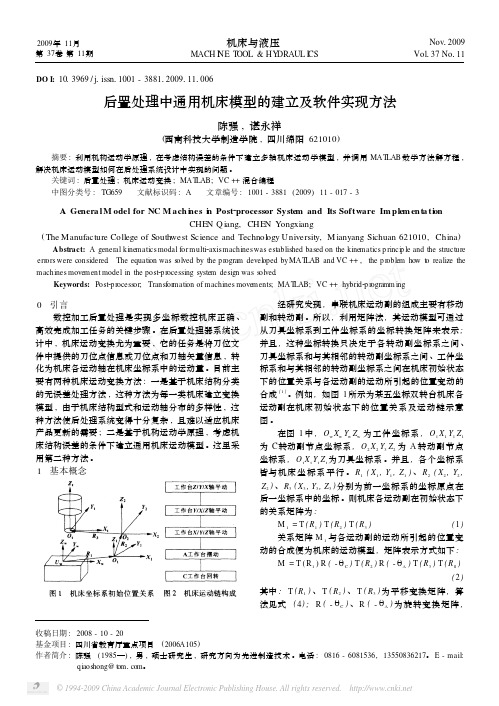

华中-I型数控系统后置处理研究与开发0 前言现代企业需要大量先进的高精度数控机床设备,但是其昂贵的造价并非是所有厂家所能承受的, 对现有设备进行大量的数控技术改造是许多企业采用的措施。

黑龙江省高压开关厂采用华中-I型数控系统对俄罗斯三坐标数控铣床进行改造。

华中-I 型数控系统是具有我国特色的具有自主版权的高性能数控系统。

以通用工业PC作为硬件主体, 并以软件实现各种NC功能, 该系统最大的优势就是经济性和性价比高, 其缺陷是一般的编程软件中没有它的后处理程序。

我厂采用MasterCAM进行数控编程, 但是编程软件中就没有华中I型数控系统的后处理程序, 因此, 机床改造后给数控编程带来了麻烦, 每次编程都要手工修改, 既耽误了时间又容易出错。

在分析、借鉴FANUC后处理程序的基础上, 我们设计编写了华中-I型数控系统后处理程序, 解决了机床改造后数控编程手工干预的问题, 减少了错误, 提高了效率。

将自己编制的后处理程序产生的工件程序成功应用于改造后的俄罗斯三坐标数控铣床上。

1 后置处理后处理程序把CAD/CAM软件生成的刀位信息转换成加工源程序的过程被称为后置处理或后处理, 刀位信息必须经过后置处理转换成数控机床各轴的动作信息后, 才能驱动数控机床加工出设计的零件。

在后置处理中, 系统要完成机床运动变换、非线性运动误差校验、进给速度校验和数控加工程序生成等任务。

后置处理采用解释执行的工作方式, 即每读出刀位原文件中数据记录, 便分析该记录的类型, 根据机床进行运动变换, 再按照机床控制指令格式转换成相应的程序代码输出。

后置处理流程如图1 所示, MasterCAM系统进行后置处理时, 对于铣床先调用动态链接库MP1dll 文件, MP1dll文件根据31PST文件来设置其开关量, 然后读取刀位文件31NCI, 最终转换为后缀为1NC的数控程序。

图1 MasterCAM铣床后处理流程图-全文完-。