数控加工仿真和后置处理

- 格式:pdf

- 大小:248.91 KB

- 文档页数:14

AC双转台五轴联动数控加工中心的后置处理摘要:数控加工技术已经成为现代制造业中不可或缺的一部分,它可以高效地完成各种零部件的加工任务,并且具有高精度、高效率的特点。

AC双转台五轴联动数控加工中心可以完成更加复杂的加工任务,在加工完成后还需要进行后置处理,以保证加工零件的质量和精度。

文章以AC双转台五轴联动数控加工中心为研究对象,研究其后置处理的可行性,以期为多轴设备提供有效保障。

关键字:双转台;五轴联动;后置处理前言在数控编程过程中,前置处理指的是刀位的轨迹计算过程。

基于相对运动这一原理,一般在工件坐标系当中来计算刀位的轨迹,无需将机床结构、指令的格式考虑进去,以使前置处理通用化,保证前后置处理能够各自负责相应的任务。

为了读取最终加工程序,就需要对前置处理得到的刀位数据进行转换,形成机床程序代码,这一过程就是后置处理。

在航空领域,AC双转台五轴联动数控加工中心的后置处理起着重要保障作用,本文主要以AC双转台五轴联动数控加工中心的后置处理展开探究。

1后置处理的概述1.1 概念后置处理属于数控加工和CAM系统间的桥梁,其主要任务就是对CAM软件生成的刀位轨迹进行转化,使其成为符合特定数控系统、机床结构的加工程序。

1.2 主要任务五轴联动数控加工中心的后置处理有着重要的任务,主要是结合机床的控制指令格式、运动结构等要求,对于前置处理所生成的刀位数据文件进行转变,使其成为机床各轴的运动数据,然后,依据控制指令的具体格式,将其进行转换,形成数控加工中心的加工程序。

具体而言,可以将后置处理的任务分为几下几点:①机床运动学转换五轴联动数控编程所生成的刀位数据,通常指的是刀具与工件坐标系相对的刀心具体位置、刀轴矢量数据。

在机床的运动转变下,其主要是依据实际运动结构,对刀位文件当中的数据信息进行转换,使其成为不同运动轴上的数据信息。

②非线性运动误差的校验非线性运动误差的校验是在CAM系统计算刀位数据时进行的,这个系统使用离散直线来近似工件轮廓。

文章编号:1674-540X(2011)02-023-05Cimatron和UG软件后置处理的比较及应用尹冠群,周吉,程松(上海电气集团股份有限公司中央研究院,上海200070)摘要:针对五轴数控加工机床的应用,分别基于Cimatron和Unigraphics(UG)软件的后置处理系统,对零件刀路轨迹文件的后置处理及生成五轴加工系统可识别的代码等问题进行了研究;分析与研究了DMU70V型五轴数控机床中心坐标转换数学模型。

比较此两种软件的后置处理情况、资源整合合理利用达到最恰当的使用和处理结果,为不同场合选用不同的后置处理提供依据。

关键词:五轴联动加工中心;后置处理;Cimatron;Unigraphics(UG)中图分类号:TG659文献标志码:ACommonApplicationofCimatronandUGPostProcessingYINGuanqun,ZHOUJi,CHENGSong(ShanghaiElectricGroupCo.,Ltd.CentralAcademe,Shanghai200070,China)Abstract:Fromtheapplicationperspectiveof5-axismachiningtool,theproblemofcutterlocationfilegeneratedintheCimatronandUnigrahpics(UG)postprocessingsystemthatistranslatedintothecodeidentifiedby5-axismachiningtoolNCsystemisstudied.AfterhavinganalyzedandresearchedthoroughlythemathematicalmodelofcoordinatetransformationofCNCmillingmachiningcenterDMU70V.Comparingthesituationofthepostprocessingbytwosoftware,itmakesresourcesintegrateandmeetsthemostapplicationandprocessingresultproperly.Moreover,itprovidesthebasisofusingdifferentpostprocessingsoftwareindifferentoccasions.Keywords:5-axislinkagemachiningcenter;postprocessing;Cimatron;Unigraphics(UG)随着数控加工技术的不断发展,五轴和高速加工必将成为主流。

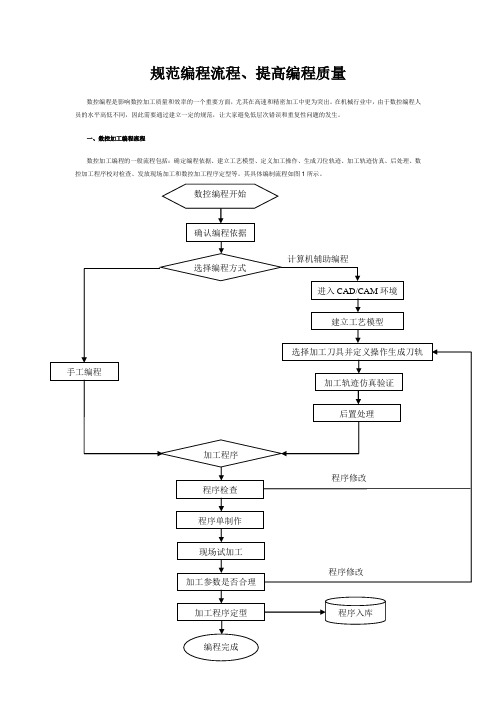

1.确定编程依据数控编程依据主要包括三维模型、工程图样和零件制造指令(数控工艺规程),通过数控编程依据可获取以下信息:零件信息、数控加工工艺方案、数控机床类型、装夹定位方式、刀具、工序以及工步、加工程序号和产品加工状态等。

2.建立工艺模型在零件三维模型和工程图样的基础上进行工艺模型的设计,主要包括:零件三维模型的修剪、建立工艺参考面、建立工艺定位孔、压板及位置设计和加工面的余量处理等。

3.定义加工操作生成刀位轨迹定义加工操作,生成刀位轨迹,主要内容包括:定义编程坐标系,充分考虑加工材料特性、刀具切削特性、机床切削特性和零件需要去除的材料状况等因素,依据工艺要求定义加工方式(包括各种走刀策略等)、工艺参数(包括余量、进给速度、主轴转速和加工刀路的跨距等)以及辅助属性(包括对刀点、安全面和数控机床属性等),最终生成刀位轨迹。

4.加工轨迹仿真验证加工轨迹仿真验证主要内容包括:检查刀具、机床、工件、夹具定义是否齐备,尺寸是否准确;检查加工操作,定义每一个工序应该达到的零件尺寸是否正确;检查加工操作定义中的加工方式(如粗加工策略、刀补加工和腔体加工等选择)是否正确、合理;检查加工过程中数控机床工作台、被加工零件、刀具和夹具之间是否存在过切、欠切或碰撞干涉等问题;检查工艺参数是否合理等。

5.后置处理后置处理可以是独立的处理过程,也可以与刀位文件的生成过程合为一体,根据处理软件的功能,选择适当的处理方式,而对于后处理有以下几点要求:生成特定数控系统专用的加工程序,应选择其特定的后置处理软件;后置处理软件的开发或定制,要结合特定的控制系统和机床运动结构类型;后置处理软件要保证刀位加工信息的充分转换,且满足控制系统语法的要求;后置处理时,自动将必要的注释说明加入到加工程序中。

6.数控加工程序仿真验证在编程软件或结合数控仿真软件(Vericut)功能的基础上,尽可能地对数控加工程序所涉及的各个方面进行验证,以保证最终加工程序的正确性,并对相应的数控加工程序仿真验证进行记录。

◎曾超峰卢耀安刘志峰具有RTCP功能的五轴数控机床后置处理方法一、引言五轴数控加工技术是先进制造技术的重要组成部分和基础技术之一。

目前,五轴数控机床以其柔性好、减少装夹次数、可缩短刀具长度等优点在现代制造领域,尤其是复杂曲面类零件的高效加工中得到了广泛应用。

高质量的五轴加工程序和正确的后置处理是充分发挥五轴数控加工优越性的关键。

数控编程得到的刀位数据是以工件坐标系为参考坐标系,没有考虑具体的机床结构。

规划的刀位数据均以APT(Automati-callyProgrammedTool)语言形式保存在刀位数据源文件中,该文件包含了工件坐标系下刀具参考点位置(x,y,z坐标值)和单位刀轴矢量信息(i,j,k)。

刀位数据源文件必须经过后置处理转化成机床数控系统能够识别的指令才能上机床加工。

后置处理(Post Processing)的任务就是把CAM(Computer Aided Manufacturing)软件生成的刀位数据转换成适合机床结构和数控系统的加工程序。

后置处理在五轴数控加工中一直扮演着重要角色,它是连接CAM软件与数控机床的桥梁。

对三轴加工而言,后置处理更多关注如何生成数控系统能识别的指令代码,而对五轴加工来说,在兼顾指令代码格式的情况下,更重要的是进行坐标变换,获得机床各轴的位置值。

后置处理中的求解,主要包括求解机床旋转轴的角度位置和机床平动轴的坐标位置,其中旋转轴的角度位置计算是把工件坐标系中的单位刀轴矢量(i,j,k)映射为机床旋转轴对应的角度位置。

刀尖点跟随功能(Rotate Tool Center Point,RTCP)可以使数控系统自动对机床旋转轴的运动进行实时补偿,以确保刀具参考点在插补过程中始终处在编程轨迹上。

业内也有将此技术称为TCPM(Tool Centre Point Management)、TCPC(Tool Center Point Control)或者RPCP(Rotation Around ToolCentrePoint)等功能,其实这些称呼的功能定义都与RTCP类似。

后置处理后置处理后置处理就是结合特定的机床把系统⽣成的⼑具轨迹转化成机床能够识别的G代码指令,⽣成的G指令可以直接输⼊数控机床⽤于加⼯。

考虑到⽣成程序的通⽤性,CAXA制造⼯程师软件针对不同的机床,可以设置不同的机床参数和特定的数控代码程序格式,同时还可以对⽣成的机床代码的正确性进⾏校验。

后置处理分成三部分,分别是后置设置、⽣成G代码和校核G代码。

§1机床信息机床信息提供了不同机床的参数设置和速度设置,针对不同的机床、不同的数控系统,设置特定的数控代码、数控程序格式及参数,并⽣成配置⽂件。

⽣成数控程序时,系统根据该配置⽂件的定义⽣成⽤户所需要的特定代码格式的加⼯指令。

机床配置给⽤户提供了⼀种灵活、⽅便的设置系统配置的⽅法。

对不同的机床进⾏适当的配置,具有重要的实际意义、通过设置系统配置参数,后置处理所⽣成的数控程序可以直接输⼈数控机床或加⼯中⼼进⾏加⼯⽽⽆须进⾏修改。

“机床信息”选项卡共分为四个部分.分别是机床选定、机床参数没紧、程序格式设置和机床速度设置,如下图所⽰。

⼀、机床选定选择合适的机床,并且对当前机床进⾏操作。

(1)当前机床:系统提供五种机床以供选择,分别是802S、FUNAC、DECKEL、SIMENS和test.(2)增加机床:针对不同的机床,不同的数控系统,设置特定的数控代码、数控程序格式及参数,并⽣成配置⽂件。

⽣成数控程序时,系统根据该配置⽂件的定义⽣成⽤户所需要的特定代码格式的加⼯指令。

点击“增加机床”,可以输⼊新的机床名称,进⾏信息配置。

(3)删除当前机床:删除当前设置机床。

⼆、机床参数设置在“机床名”⼀栏输⼊新的机床名或选择⼀个已存在的机床进⾏修改,从⽽对机床的各种指令进⾏设置。

(1)⾏号地址<Nxxxx>⼀个完整的数控程序由许多的程序段组成,每⼀个程序段前有⼀个程序段号,即⾏号地址。

系统可以根据⾏号识别程序段。

如果程序过长,还可以利⽤调⽤⾏号很⽅便地把光标移到所需的程序段。

基于UG NX6.0的整体叶轮数控加工仿真校验与后置处理4.4.1 整体叶轮数控加工路径规划叶轮整体数控铣削加工是指轮廓与叶片在同一毛坯上铣削加工成形。

其加工过程大致包括以下几个主要工序:1.粗加工叶轮流道曲面;2.粗加工叶片曲面;3.叶片精加工;加工。

下面对其路径规划方法分别讨论。

1)创建整体叶轮数控加工父级组。

打开已经建构的整体叶轮三维CAD文件,进入UG加工界面,选择“mill_muti-axis(多轴铣削)”CAM加工配置模板,先后创建程序组、几何组、刀具组和方法组,为下面的加工仿真做准备,具体如下:a.创建程序组。

程序组是用于组织各加工操作和排列各操作在程序中的次序。

由于在单个叶片的多轴加工程序编制后,要使用旋转复制功能生成其余叶片的加工程序,因此这里先采用UG 缺省的程序组,待全部叶片加工程序完成后再统一修改、管理。

b.创建几何组。

在“导航器”中选择“几何视图”功能,进入几何视图工作界面,设置叶轮的圆柱圆心点为加工坐标系位置(双击MCS_MILL 在CSYS 状态下单击点对话框将捕捉类型设置为“圆弧中心/椭圆中心/球心”并将加工坐标系移至到圆心点),如图4.11所示;在铣削几何体中选择已经车削完成的回转体作为毛坯几何体,如图4.12所示c.创建刀具组根据前面已经确定的刀具类型和相关刀具参数,利用“创建刀具”功能,分别创建粗、精加工刀具,并且从内定库中检索刀具夹持器,创建刀具夹持器,本文中选取了库代号为“HLD001_00041”的刀具夹持器。

由于上一节中对刀具选择已作了比较详细的论述,这里不再重复,且此步的操作比较简单。

e.创建方法组由于叶片及流道曲面加工采用了表面积驱动方法,不便设置统一的加工余量、几何体的内外公差、切削步距和进行速度等参数,先选用内定的“METHOD ”加工方法,可根据需要再设置上述加工参数。

2)粗加工叶轮流道曲面通过可变轮廓铣程序控制驱动方法和刀具轴,根据叶轮流道曲面的加工要求创建多轴联动粗加工程序。

数控加工仿真操作(斯沃数控加工仿真系统)数控仿真系统是基于虚拟显示的仿真软件。

下面以斯沃数控仿真系统为平台,以西门子802D T系统为例讲述数控加工模拟的操作。

1、零件图及其工艺分析零件分析:如图1-1所示,该工件为圆弧类零件,装夹时注意控制毛坯外伸量,提高装夹刚性。

本实例主要练习圆弧切削,在练习过程中需要注意圆弧道具的对刀方法及切削方法,以及圆弧指令G02/G03的使用。

图1-1 零件图工艺分析:[加工工序]1)车端面。

选择Φ45的毛坯,将毛坯找正、夹紧,用外圆端面车刀平右端面,并用试切法对刀。

2)从右端至左端促加工外圆轮廓,留0.3mm精加工余量。

3)精加工外圆轮廓至图样要求尺寸。

4)去毛刺,检测共建各项尺寸要求。

序号工艺内容刀号刀具规格刀尖半径/mm主轴转速/(r/min)进给速度/(mm/r)背吃刀量/mm1 粗加工外轮廓 1 35°菱形刀片0.2 800 0.5 22 精加工外轮廓 1 35°菱形刀片0.2 800 0.2 0.22、选择机床系统和加工面板1)在桌面上找到“斯沃数控仿真软件”的图标,双击进入,在数控系统中找到“SINUMERIK 802D T”如图2-1,点运行进入。

2)出现SINUMERIK 802D T系统的系统仿真,在右下角下拉菜单中选择SINUMERIK 802D T 标准面板。

3)整个仿真软件主要由机床操作面板、工具菜单和仿真机床模型窗口组成,如图2-2。

图2-1“选择机床系统”对话框图2-2 整个仿真界面3、回参考点操作按键进入回参考点模式,依次按、键,待显示屏幕上出现下列图标的显示完成回参考点操作。

4、工件的定义与安装1)定义毛坯单击主菜单“工件操作”下级的“设置毛坯”,系统弹出如图4-1所示“设置毛坯”对话框,如图设置毛坯尺寸。

图4-1 “设置毛坯”对话框2)工件位置微调单击主菜单“视窗视图”下级的“2D视图”,机床模型显示为二维模式,单击工具栏中,按此菜单可以调节工件装夹的位置,如图4-2所示图4-2 工件位置微调5、刀具的选择和安装单击主菜单“机床操作”下级的“刀具管理”,系统弹出“刀具管理库”对话框,如图5-1,单击左下“添加”按钮,弹出“添加刀具”对话框,如图5-2,选择刀具类型比如选择“外圆车刀”,接着选择刀片类型比如35°菱形刀片,然后依次修改刀体参数、刀片参数以及主偏角,选择好之后点[确定],这样刀具管理库中就有用户设置好的备用刀具,选择需要的刀具比如001编号[外圆车刀],选中之后点[添加到刀盘],选择[1号到位]最后点击[确定],刀具选择并安装完毕。

矿产资源开发利用方案编写内容要求及审查大纲

矿产资源开发利用方案编写内容要求及《矿产资源开发利用方案》审查大纲一、概述

㈠矿区位置、隶属关系和企业性质。

如为改扩建矿山, 应说明矿山现状、

特点及存在的主要问题。

㈡编制依据

(1简述项目前期工作进展情况及与有关方面对项目的意向性协议情况。

(2 列出开发利用方案编制所依据的主要基础性资料的名称。

如经储量管理部门认定的矿区地质勘探报告、选矿试验报告、加工利用试验报告、工程地质初评资料、矿区水文资料和供水资料等。

对改、扩建矿山应有生产实际资料, 如矿山总平面现状图、矿床开拓系统图、采场现状图和主要采选设备清单等。

二、矿产品需求现状和预测

㈠该矿产在国内需求情况和市场供应情况

1、矿产品现状及加工利用趋向。

2、国内近、远期的需求量及主要销向预测。

㈡产品价格分析

1、国内矿产品价格现状。

2、矿产品价格稳定性及变化趋势。

三、矿产资源概况

㈠矿区总体概况

1、矿区总体规划情况。

2、矿区矿产资源概况。

3、该设计与矿区总体开发的关系。

㈡该设计项目的资源概况

1、矿床地质及构造特征。

2、矿床开采技术条件及水文地质条件。