压滤机培训教材共102页文档

- 格式:ppt

- 大小:10.06 MB

- 文档页数:102

压滤机培训资料一、压滤机的概述压滤机是一种常见的固液分离设备,广泛应用于化工、制药、食品、环保等行业。

它通过压力将悬浮液中的固体颗粒从液体中分离出来,实现固液分离的目的。

二、压滤机的工作原理1. 过滤区域的形成:压滤机由滤板和滤布组成,滤布覆盖在滤板上。

当压滤机开始工作时,滤板和滤布之间的空隙形成过滤区域。

2. 进料和预压:将悬浮液通过进料管道送入过滤区域,压力作用下,液体通过滤布进入滤板内部,固体颗粒被滤布阻留在外部形成滤饼。

3. 压榨和排液:在进料完成后,开始进行压榨操作。

通过增加压力,将滤饼中的液体排出,进一步减少滤饼中的含液量。

4. 洗涤和脱液:在压榨完成后,可以进行滤饼的洗涤和脱液操作。

通过向滤饼中注入洗涤液,将滤饼中的杂质洗去,并通过压力将洗涤液排出,使滤饼更干燥。

5. 脱滤和脱饼:滤饼脱水完成后,可以进行脱滤和脱饼操作。

通过减少压力,使滤布松弛,滤饼从滤布上脱落,完成固液分离过程。

三、压滤机的主要组成部分1. 滤板:滤板是压滤机的主要承载部分,通常由金属材料制成,具有一定的强度和耐腐蚀性。

2. 滤布:滤布是压滤机的重要部件,起到过滤和固液分离的作用。

常见的滤布材料有聚酯纤维、聚丙烯纤维等。

3. 进料系统:包括进料管道、进料阀门等,用于将悬浮液送入过滤区域。

4. 压榨系统:包括压榨装置和压榨液管道等,用于增加压力,排出滤饼中的液体。

5. 洗涤系统:包括洗涤液管道、洗涤液箱等,用于向滤饼中注入洗涤液,清洗滤饼。

6. 脱滤系统:包括脱滤装置和脱滤液管道等,用于减少压力,使滤布松弛,脱去滤饼。

7. 控制系统:包括电气控制柜、压力传感器等,用于监控和控制压滤机的运行状态。

四、压滤机的操作注意事项1. 操作前应仔细检查压滤机的各项设备和管道是否正常,确保安全可靠。

2. 在操作过程中,应注意保持良好的通风环境,避免有害气体的积聚。

3. 操作人员应熟悉压滤机的工作原理和操作流程,严格按照操作规程进行操作。

压滤机培训资料一·压滤机的介绍自动压滤机是一种间歇性操作的加压过滤设备,采纳的是机、电、液一体化设计。

配置有隔膜滤板,能够实现对滤饼的二次压榨,进一步降低滤饼的含水率,压滤机的操作简单、明了,可实现自动化操作。

爱护简单,故障率低,能耗低、效率高,在专门大幅度上提升产品的性价比。

二·压滤机的构造高效隔膜压滤机的构成要紧可分为七大部分机架部分拉板部分过滤部分液压部分电气部分进料部分水洗部分压滤机的各部分构造及性能1机架部分机架是整套设备的基础支撑,由主梁、止推板、压紧板、机座、油缸等部件连接组成。

机架采纳的钢板材质为Q345B,增加了机架强度,延长了其使用寿命。

使之在受力时结构稳固,不易变形。

2拉板部分拉板系统由变频电机、取拉板小车、传动链条、传动轴、链轮组成。

拉板系统由程序操纵,取拉板过程能够手动与自动操作。

变频电机在取拉板过程中由变频器操纵,能够在工作过程中实现快速与慢速的自动调剂,缩短工作过程时刻,提升工作效率。

3过滤部分过滤部分是压滤机的要紧工作部分,由箱式滤板(配板)、隔膜滤板以及滤布组成。

隔膜滤板为增强聚丙烯模压热合而成,机械性能良好,化学性能稳固。

隔膜滤板通过水压或气压来改变滤室容积,对滤饼进行压榨,进一步降低率并含水率。

4液压部分液压部分是压滤机的要紧动力装置,由油缸、油泵及其他液压元件组成。

液压元件包括:液控单向阀、高低压溢流阀、电磁换向阀、电磁溢流阀、电磁球阀。

液压系统在压滤机自动工作过程中可实现自动补压;自动停止。

以保证压滤机在过滤过程中所需要的油缸压紧压力,防止喷料现象的发生。

5电气部分电气部分是整个系统的操纵中心,他由可编程操纵器、变频器、热继电器、断路器、中间继电器、变压器、触摸屏、操纵按钮等其他电器元件组成。

压滤机的各个工作过程是靠可编程操纵器内计时器、计数器、中间继电器和可编程操纵器外部的接近开关磁助电接点压力表、操纵按钮的信号转换完成的。

可编程操纵器采纳的是西门子产品,其性能稳固,使用寿命长。

压滤机培训教材目录1、压滤机电气概述 (2)1.1、压滤机电气基本工作原理 (2)2、压滤机用电气元器件介绍 (3)2.1、可编程控制器PLC (3)2.2、人机操作界面 (4)2.3、变频器 (4)2.4、断路器、接线触器、继电器 (5)2.5、接近开关 (6)2.6、开关电源 (6)3、程序下载 (6)4、现场问题沟通 (9)5、附录 (9)5.1、变频器参数 (9)1、压滤机电气概述1.1、压滤机电气基本工作原理电气控制部分是整套系统的控制中心。

它主要由电源断路器、可编程控制器PLC、交流接触器、中间继电器、按钮开关及电源指示灯(显示屏)、等组成。

自动压滤机工作过程的转换是靠PLC内预编程序、PLC外部的限位开关、压力继电器、电接点压力表、控制按钮等的输入信号来使用接触器继电器等器件动作而驱动电机、阀门等运转或转换而完成的。

工作过程可分为卸压、松开、取板、拉板、压板、保压和补压等。

部分客户要求压滤机控制系统具有自动进料功能,部分压压滤具有自动清洗滤布功能。

1.2、压滤机电气工作流程图水洗滤布流程2、压滤机用电气元器件介绍2.1、可编程控制器PLC自动压滤机控制柜内设PLC,PLC是自动控制的中心,按功能分输入(电源输入、数字量输入、模拟量输入)、输出(数字输出、模拟输出、指示灯输出)两大部分;按结构分为CPU、扩展模块两部分;我司现用PLC常规为西门子6ES7216-2BD23-0XB8;PLC一般输入信号为DC24V,输出信号一般为AC220V,若输入电压不正确或输出短路极易造成PLC烧点而损坏;为方便交流,最好对每个指示灯用专用地址表示:如图,plc上半部分为输出区如果把压滤机看做是一个系统,那么plc就是这个系统的大脑;接近开关和按钮就是压滤机的神经系统,对应于plc的输入;泵站,拉板电机就是压滤机的执行机构(相当于人体的上肢下肢)对应于plc的输出。

现在重点介绍一下plc的输入输出地址。

第一节压滤机基础理论知识及工作原理一、简介XMZQ340/1500厢式压滤机是采用叠加式液压传动、全自动间歇性的过滤设备,适用于化工、煤炭、建材、冶金等行业小于0.5mm颗粒的料浆脱水,特别适用于过滤细颗粒、灰份大、粘性大的可压缩物料的悬浮液的固液分离脱水。

二、型号含义X M Z Q 340 / 1500压滤机第一个字母:X——厢式压滤机 B——板框式压滤机第二个字母:M——明流式 A——暗流式第三个字母:Z——自动拉板 S——手动拉板 Y——液压第四个字母:Q——球墨铸铁滤板 U——聚丙烯滤板第五个数字:表示过滤面积是340m2第六个数字:表示滤板外形尺寸是1500mm×1500mm下面简单说一下认识上的误区——厢式压滤机和板框压滤机是有区别的。

板框式的滤室时有一块平板滤板和一块中空的滤框组成,滤布固定在板框上的,这是早期主要压滤机形式,该机型主要优点是更换滤布方便,缺点是效率低、过滤效果不好、滤板容易坏;厢式压滤机的滤室是由相邻两块凹陷的滤板构成的,滤布固定在每块滤板上,该机型主要优点是效率较高、效果较好、滤板也相对耐用(相同条件下),缺点是更换滤布有点麻烦,不过现在自动化程度都较高,清洗滤布也有自动装置,一般更换滤布的次数也不会频繁。

三、组成与结构压滤机由七大部分组成: 1、液压系统;2、油缸部分;3、传动系统;4、头板部分;5、滤板部分;6、可动尾板部分;7、电气控制部分。

1、液压系统是压滤机压紧、松开滤板和驱动拉板装置运动的动力源,由油缸液压回路和油马达液压回路组成。

2、传动系统由液压马达和滚子链轮组成,与拉板装置一起实现滤板的拉开、卸饼。

3、过滤部分是由一定顺序排列在主梁上的滤板和装在滤板上的滤布等组成,并组成一个个滤室。

四、工作原理压滤机是在一定压力下进行工作的设备,靠在渣浆泵推动下的静压力入料,液体在过滤介质两侧形成压力差来实现固液分离的,压滤机的工作原理如下图所示。

动画图压滤机的工作过程由如下四个过程组成:1、压紧滤板过程:通过液压传动系统,油压推动活塞和头板向前移动,将全部滤板压紧在头板和可动尾板之间,使相邻个滤板构成若干个密封滤室,并提供足够的密封压力,靠电接点压力表的保压上限指示密封压力值和停止液压缸的动作。

压滤机培训资料一·压滤机的介绍自动压滤机是一种间歇性操作的加压过滤设备,采用的是机、电、液一体化设计。

配置有隔膜滤板,可以实现对滤饼的二次压榨,进一步降低滤饼的含水率,压滤机的操作简单、明了,可实现自动化操作。

维护简单,故障率低,能耗低、效率高,在很大幅度上提高产品的性价比。

二·压滤机的构造高效隔膜压滤机的构成主要可分为七大部分(1)机架部分(2)拉板部分(3)过滤部分(4)液压部分(5)电气部分(6)进料部分(7)水洗部分压滤机的各部分构造及性能1机架部分机架是整套设备的基础支撑,由主梁、止推板、压紧板、机座、油缸等部件连接组成。

机架采用的钢板材质为Q345B,增加了机架强度,延长了其使用寿命。

使之在受力时结构稳定,不易变形。

2拉板部分拉板系统由变频电机、取拉板小车、传动链条、传动轴、链轮组成。

拉板系统由程序控制,取拉板过程可以手动与自动操作。

变频电机在取拉板过程中由变频器控制,可以在工作过程中实现快速与慢速的自动调节,缩短工作过程时间,提高工作效率。

3过滤部分过滤部分是压滤机的主要工作部分,由箱式滤板(配板)、隔膜滤板以及滤布组成。

隔膜滤板为增强聚丙烯模压热合而成,机械性能良好,化学性能稳定。

隔膜滤板通过水压或气压来改变滤室容积,对滤饼进行压榨,进一步降低率并含水率。

4液压部分液压部分是压滤机的主要动力装置,由油缸、油泵及其他液压元件组成。

液压元件包括:液控单向阀、高低压溢流阀、电磁换向阀、电磁溢流阀、电磁球阀。

液压系统在压滤机自动工作过程中可实现自动补压;自动停止。

以保证压滤机在过滤过程中所需要的油缸压紧压力,防止喷料现象的发生。

5电气部分电气部分是整个系统的控制中心,他由可编程控制器、变频器、热继电器、断路器、中间继电器、变压器、触摸屏、控制按钮等其他电器元件组成。

压滤机的各个工作过程是靠可编程控制器内计时器、计数器、中间继电器和可编程控制器外部的接近开关磁助电接点压力表、控制按钮的信号转换完成的。

压滤车间培训资料目录一.压滤机 (1)1.1压滤机型号及意义 (1)1.2压滤机结构性能及工作原理 (1)1.3压滤机工作操作流程 (2)1.4基本参数 (3)1.5压滤机常见故障 (3)1.6压滤机液压站 (8)二.带式输送机 (12)2.1带式输送机结构及工作原理 (12)2.2带式输送机常见故障分析及解决方法 (12)三.空压机 (15)3.1螺杆式空压机结构及原理 (15)3.2空压机常见故障及解决方法 (16)四.渣浆泵 (19)4.1渣浆泵常见故障及排除方法 (19)一.压滤机1.1压滤机型号及意义XMZG670/2000-U ,XMZG800/2000-U 厢式明流自动隔膜压滤机1.2压滤机结构性能及工作原理1.2.1机架部分机架是整套设备的基础,它主要用于支撑过滤机构和拉板机构,由止推板、压紧板、机座、油缸体和主梁等连接组成。

设备工作运行时, 油缸体上的活塞杆推动压紧板,将位于压紧板和止推板之间的滤板、隔膜板及过介质压紧,以保证带有一定压力的滤浆在滤室内进行加压过滤。

1.2.2自动拉板部分拉板系统由变频电机、拉板小车、链轮、链条等组成,在PLC的控制下,变频电机转动,通过链条带动拉板小车完成取拉板动作。

除程序控制外,还可手动控制,能随时控制拉板过程中的前进、停止、后退动作,以保证卸料的顺利进行。

1.2.3过滤部分过滤部分是由整齐排列在主梁上的普通厢式滤板、隔膜滤板和夹在滤板之间的过滤介质所组成的。

过滤开始时,滤浆在进料泵的推动下,经止推板的进料口进入普通厢式滤板和隔膜滤板所构成的滤室内,滤浆借助进料泵产生的压力进行固液分离,由于过滤介质(滤布)的作用,使固体留在滤室内形成滤饼,滤液由水嘴或出液阀排出。

若滤饼需要洗涤,可由止推板上的洗涤口通入洗涤水,对滤饼进行洗涤;若需要含水率较低的滤饼,可从洗涤口通入压缩空气,透过滤饼层,吹出滤饼中的一部分水份。

由于配有隔膜滤板,可在隔膜衬板上的压榨口通入压缩空气或高压水,压榨滤饼,所以可以进一步降低滤饼的含水率。

第三节过滤机一、概述粗粒物料和粗煤泥可用脱水筛、离心脱水机等设备进行固液分离,但对-0.5 mm的物料,上述设备均不能有效发挥作用,需用过滤才能使固液分离。

对于水分要求不严格或运往天气不太寒冷地区的产品,过滤可作为其最终脱水作业。

经过滤的细粒精煤可以和块精煤互相掺混,运往用户所在地。

对于水分要求严格或运往寒冷地区的产品,过滤后还需进一步再脱水。

在多孔的隔膜上,利用隔膜两边的压力差将煤浆中的固体和液体分开的过程称为过滤。

隔膜两边的压力差是过滤过程的推动力。

过滤的压力差可以采用不同的方法来达到,这些方法有正压过滤、真空过派和离心力过滤等三种,在选煤厂中,真空过滤和离心力过滤用得最多。

在过滤过程中,液体的运动通常看成是沿毛细管的层流运动。

但是,过滤介质和滤饼的孔隙度和弯曲度的变化很大,滤液的流动比液体在理想的毛细管中运动要复杂得多。

在任一瞬间,滤液透过过滤表面的体积与过滤表面的面积及其两边的压力差成正比,若面积增一倍,滤液的流量亦增加1倍,当压力差增大1倍时,滤液的流量也增大l倍。

但是,液体的黏度和它的流动阻力,却要使滤液的流速降低,从而降低滤液的流量。

因此,滤液透过过滤表面的体积又反比于液体的黏度和过滤的阻力。

在过滤过程中,滤液流过过滤表面时,要经过多孔隔膜及其上面的滤饼层,所以,过滤阻力包括滤饼和隔膜(又称过滤介质)的阻力,将上面的分析用公式表示,则为在过滤机正常工作时,滤饼的阻力比过滤介质的阻力要大好几倍,滤饼的阻力取决于它的厚度和性质(粒度、孔隙度和凝胶性物质含量等)。

在过滤过程中,滤饼的厚度是逐渐增长的,它决定于单位面积所通过的滤液量和煤浆中的固体含量,而滤饼的性质也影响着液体流动的难易程度。

根据滤饼性质的不同,可将其分为不可压缩的滤饼和可压缩的滤饼两种,当过滤的压力变化时,不可压缩的滤饼的构造不变,保持着它原来的孔隙度,这种滤饼很易过滤,其最终水分也较低,可压缩的滤饼的孔隙度随着过滤的压力变化而变化,当压力增大时,滤饼孔隙度减小,同时,也减少透过过滤表面的滤液量,换言之,可以压缩的滤饼的阻力是随压力增大而增大的。

3 压滤机压滤机是一种间歇性操作的加压过滤设备。

采用的是机、电、液一体化设计。

配置有隔膜滤板,可以实现对滤饼的二次压榨,进一步降低滤饼的含水率,压滤机的操作简单、明了,可实现自动化操作。

维护简单,故障率低,能耗低、效率高。

适用于各种悬浮液的固液分离,适用范围广、分离效果好、结构简单、操作方便、安全可靠。

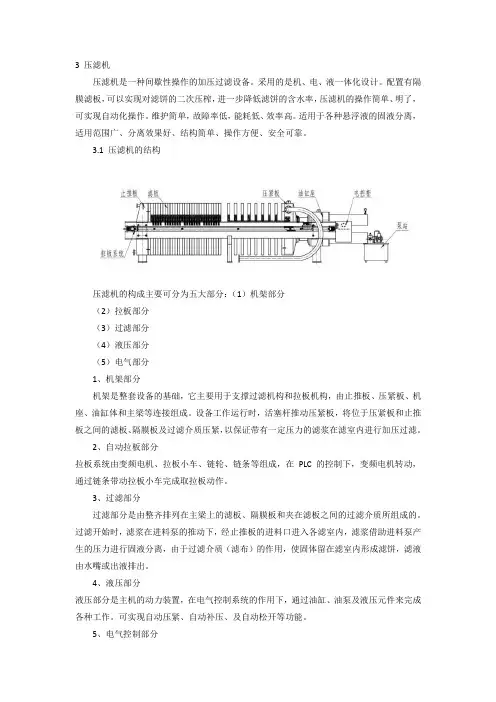

3.1 压滤机的结构压滤机的构成主要可分为五大部分:(1)机架部分(2)拉板部分(3)过滤部分(4)液压部分(5)电气部分1、机架部分机架是整套设备的基础,它主要用于支撑过滤机构和拉板机构,由止推板、压紧板、机座、油缸体和主梁等连接组成。

设备工作运行时,活塞杆推动压紧板,将位于压紧板和止推板之间的滤板、隔膜板及过滤介质压紧,以保证带有一定压力的滤浆在滤室内进行加压过滤。

2、自动拉板部分拉板系统由变频电机、拉板小车、链轮、链条等组成,在PLC 的控制下,变频电机转动,通过链条带动拉板小车完成取拉板动作。

3、过滤部分过滤部分是由整齐排列在主梁上的滤板、隔膜板和夹在滤板之间的过滤介质所组成的。

过滤开始时,滤浆在进料泵的推动下,经止推板的进料口进入各滤室内,滤浆借助进料泵产生的压力进行固液分离,由于过滤介质(滤布)的作用,使固体留在滤室内形成滤饼,滤液由水嘴或出液排出。

4、液压部分液压部分是主机的动力装置,在电气控制系统的作用下,通过油缸、油泵及液压元件来完成各种工作。

可实现自动压紧、自动补压、及自动松开等功能。

5、电气控制部分电气控制部分是整个系统的控制中心,它主要由变频器、PLC (可编程控制器)、热继电器、空气开关、断路器、中间继电器、接触器、按钮及指示灯等组成。

主要技术参数:过滤压力:0.5-0.8MPa过滤面积:700 ㎡最大过滤工作温度:80℃最大工作压力:18MPa压榨压力:0.8-1.25MPa压滤机自动运行程序图压滤机开车前准备工作1严格遵守交接班制度,接班时首先查看交接班记录,了解上班工作情况和向本班交待的问题,按交接班制度进行现场交接。

一:压滤机的运行步序二:压滤机各运行状态压紧滤板_____压紧电磁阀(0GNS50AA701), 压紧松开电磁阀(0GNS50AA700), 油泵电机(0GNS50AP001)动作松开滤板_____松开电磁阀(0GNS50AA702), 压紧松开电磁阀(0GNS50AA700), 油泵电机(0GNS50AP001)动作拉板器向前_____拉板器向前电磁阀(0GNS50AA703), 油泵电机(0GNS50AP001)动作拉板器向后_____拉板器向后电磁阀(0GNS50AA704), 油泵电机(0GNS50AP001)动作清洗架向上_____清洗架向上电磁阀(0GNS50AA705), 油泵电机(0GNS50AP001)动作清洗架向下_____清洗架向下电磁阀(0GNS50AA706), 油泵电机(0GNS50AP001)动作1#泥斗打开_____1#泥斗打开电磁阀(0GNS50AA708), 油泵电机(0GNS50AP001)动作1#泥斗关闭_____1#泥斗关闭电磁阀(0GNS50AA707), 油泵电机(0GNS50AP001)动作2#泥斗打开_____2#泥斗打开电磁阀(0GNS50AA710), 油泵电机(0GNS50AP001)动作2#泥斗关闭_____2#泥斗关闭电磁阀(0GNS50AA709), 油泵电机(0GNS50AP001)动作三:压滤机的操作步序1:鼠标点击STEP1 AUTO进入压滤机步序1功能组___[翻板闭合, 压紧滤板]: 翻板闭合后压紧电磁阀, 压紧松开电磁阀, 油泵电机动作进行压紧滤板,并进入压紧保压状态(即: 油缸压力达到设定的高压值20MP会停止压紧,当压力降到设定的低压值16MP时,油泵电机和压紧电磁阀会自动启动进行补压).注:如果鼠标只点击STEP1压滤机只进行翻板闭合和压紧滤板,不进入压紧保压状态2: 鼠标点击STEP2进入压滤机步序2功能组___[进料过滤]: 即:开启污泥泵进口阀(0GNS10AA101),污泥进压滤机阀(0GNS50AA101)后启动污泥泵(0GNS20AP001或0GNS30AP001)进行进料,当进料时间达到设定的进料时间4小时或进料压力达到设定的进料压力6KG后污泥返回浓缩池阀(0GNS40AA101)打开进入保压进料,20分钟后污泥泵进口阀,污泥进压滤机阀,污泥泵关闭, 开启污泥泵冲洗阀(0GNP20AA101),污泥返回浓缩池阀进行冲洗管路,冲洗时间达到设定时间2分钟后污泥泵冲洗阀,污泥返回浓缩池阀自动关停并且步序1保压状态也断开.3: 鼠标点击STEP3进入压滤机步序3功能组___[翻板打开, 松开滤板]: 翻板打开后松开电磁阀, 压紧松开电磁阀, 油泵电机动作进行松开滤板(回程),当油缸回程停止限位开关(0GNS50CG111)动作, 回程结束.4: 鼠标点击STEP4进入压滤机步序4功能组___[拉板卸饼]: 清洗架向上电磁阀(0GNS50AA705), 油泵电机(0GNS50AP001)动作让清洗架向上到清洗架上限位,如果此时清洗架已在清洗架上限位, 拉板器向前电磁阀, 油泵电机动作拉板器向前15秒,计时到位后, 拉板器向前电磁阀断电, 拉板器向后电磁阀得电拉板器向后8秒,将泥卸掉, 计时到位后, 拉板器向后电磁阀断电, 拉板器向前电磁阀得电拉板器向前8秒,如此循环,当拉板全部完成后, 拉板器触发拉板返回限位开关(0GNS50CG112),拉板器向油缸一端返回,当拉板器返回触发拉板停止限位开关(0GNS50CG113) 拉板卸饼结束.注: 在拉板卸饼过程中,如发现拉板器的机械手只拉到滤板的一端,另一端没拉到或其他原因需要暂停,在现场需按下拉板器暂停开关,待运行人员处理完后,再按下拉板器暂停开关使之复位(这一过程必须要大于20秒的时间), 拉板器会再次向前开始拉板.5: 鼠标点击STEP5进入压滤机步序5功能组___[翻板闭合, 压紧滤板, 回程]: 翻板闭合后压紧电磁阀, 压紧松开电磁阀, 油泵电机动作进行压紧滤板, 当油缸压力达到设定的高压值20MP会停止压紧,当压力从设定的高压值20MP一降下来, 松开电磁阀, 压紧松开电磁阀, 油泵电机动作进行松开滤板(回程),当油缸回程停止限位开关(0GNS50CG111)动作, 回程结束.为下一次的处理或清洗滤布做好准备.注: 清洗滤布根据滤布的清洁程度,来决定处理几次了泥再启动步序6清洗滤布的步序6: 鼠标点击STEP6进入压滤机步序6功能组___[清洗滤布]: 清洗架向上电磁阀(0GNS50AA705), 油泵电机(0GNS50AP001)动作让清洗架向上到清洗架上限位,如果此时清洗架已在清洗架上限位, 拉板器向前电磁阀, 油泵电机动作拉板器向前12秒,计时到位后, 拉板器向前电磁阀断电, 清洗架向下电磁阀(0GNS50AA706), 清洗泵出口电磁阀(0GNS61AA101), 清洗水泵(0GNS60AP001)动作,由上向下冲洗滤布,当清洗架向下到了清洗架下限位, 清洗架向下电磁阀断电,清洗架向上电磁阀(0GNS50AA705) 动作, ,由下向上冲洗滤布, 当清洗架向上到了清洗架上限位, 清洗架向上电磁阀,清洗泵出口电磁阀断电停止冲洗动作, 拉板器向后电磁阀动作拉板器向后8秒, 计时到位后, 拉板器向后电磁阀断电, 拉板器向前电磁阀得电拉板器向前8秒,如此循环, 当清洗全部完成后, 拉板器触发拉板返回限位开关(0GNS50CG112), 拉板器向油缸一端返回,当拉板器返回触发拉板停止限位开关(0GNS50CG113) 清洗结束注: 在清洗过程中,如发现拉板器的机械手只拉到滤板的一端,另一端没拉到或其他原因需要暂停,在现场需按下拉板器暂停开关,待运行人员处理完后,再按下拉板器暂停开关使之复位, 拉板器会再次向前开始清洗.四:泥斗卸泥的操作步序●就地操作1: 打开泥斗___按压泥斗液压站上的泥斗打开按钮,泥斗会打开,松开按钮, 泥斗打开会随之停止动作, 2: 关闭泥斗___按压泥斗液压站上的泥斗关闭按钮,泥斗会关闭,松开按钮, 泥斗关闭会随之停止动作,注: 就地泥斗的打开和关闭按钮是不带保持的,需连续按压才会作出相应的动作●DCS操作1: 打开泥斗___开启泥斗打开电磁阀(0GNS50AA708或0GNS50AA710)和油泵电机(0GNS50AP001)2: 关闭泥斗___开启泥斗关闭电磁阀(0GNS50AA707或0GNS50AA709)和油泵电机(0GNS50AP001)注: 在DCS上操作泥斗打开或关闭结束时,需把开启的打开电磁阀或关闭电磁阀和油泵电机关闭。