船舶轴系扭振计算步骤2006(精)

- 格式:doc

- 大小:332.50 KB

- 文档页数:11

轴系扭振计算书设绘通则1 主题内容与适用范围1.1 本标准规定了“柴油机轴系扭振计算书”的设绘依据、基本要求、内容要点、数据准备、注意事项、校审要点、质量要求以及附录。

1.2 本标准适用于下列柴油机动力装置在正常工况和任意一缸熄火工况下的扭振特性计算。

1.2.1 船舶柴油机推进轴系,包括双机并车轴系,PTO轴系、可调距螺旋桨轴系;1.2.2 船舶柴油机发电机组轴系;1.2.3 柴油机水力测功器轴系;1.2.4燃气轮机推进轴系的自由振动计算。

2引用标准及设绘依据图纸2.1 引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效,所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

a) GB4476-84金属船体制图;b) GB4954-85船舶设计常用文字符号。

2.2 设绘依据图纸a) 轮机说明书;b) 轴系布置图;c) 有关产品说明书尾轴尾管总图。

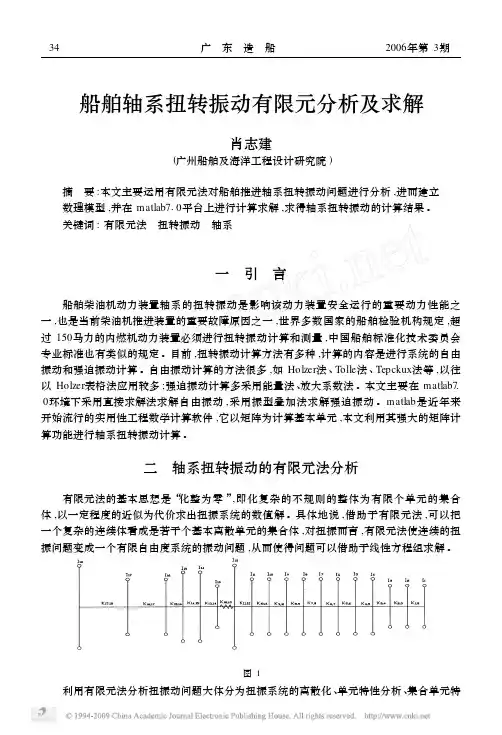

3 基本要求3.1 船舶柴油机轴系扭振计算原理3.1.1 计算模型程序是把柴油机轴系简化成一个线性集总参数系统模型。

如图1所示。

图13.1.2 计算公式对一个有n个质量的系统,在圆频率为ω的激励力矩作用下,第k个质量的运动方程为:J kφk+C kφk+C k-1,k(φk-φk-1)+C k,k+1(φk-φk+1)+k k-1,k(φk-φk-1)+k k,k+1(φk-φk+1)=M k sin(ωt+ρk)(k=1,2,3,…n)……………………….(3.1.2)式中:φk、φk、φk第k个质量的角位移、角速度、角加速度;J k第k个质量的转动惯量;C k-1,k、C k,k+1第k-1个和第k个质量间,第k个和第k+1个质量间的轴段阻尼;k k-1,k、k k,k+1第k-1个和第k个质量间,第k个和第k+1个质量间的刚度;M k 作用在第k个质量上的激励力矩振幅值;ρk 激励力矩的初相位;T 时间3.1.3 计算方法本程序用综合运算法,即设方程(3.1.2)的特解:ρk=A k sin(ωt+Q k)=A sk sinωt+A ck cosωt) ………..(3.1.3)代入式(3.1.2),可得2n个联立代数方程式,解此方程组,即得出相应的振幅A k和相位Q k。

内河船舶轴系扭振计算

扭振计算主要分为三个步骤:

1.确定船舶轴系的基本参数。

包括轴承位置、轴线形状、轴线刚度、

转子质量和转速等。

这些参数将用于后续的扭振计算。

2.进行动力学分析。

通过使用船舶轴系的动力学模型,计算轴系在旋

转时受到的非均匀载荷和激振力。

非均匀载荷可以是来自于轴线的几何非

均匀性、质量非均匀性以及激振源的周期性激励等。

激振力可以是来自于

轴承的外载荷、非均匀载荷引起的变形和振动等。

3.进行扭振计算。

根据所得到的非均匀载荷和激振力,通过扭振计算

方法计算轴系的扭振响应。

常用的扭振计算方法有有限元法(FEM)、模

态分析法、周期解法等。

通过这些计算方法,可以得到轴系的挠度、应力、振动等信息。

实际的船舶轴系扭振计算过程中,还需要考虑一些特殊条件和因素,

例如轴系的非线性效应、轴承的动力特性、船舶在不同航行工况下的扭振

特性等。

船舶轴系扭振计算的目的是为了评估轴系的设计合理性,确保其在运

行过程中具有足够的强度和稳定性。

通过扭振计算可以确定轴系的最大振幅、最大应力和振动频率等,这些信息对于轴系的设计和优化至关重要。

但是需要注意的是,船舶轴系扭振计算是一个复杂且耗费时间和资源

的过程。

计算结果的准确性和可靠性受到多个因素的影响,例如输入参数

的准确性、计算方法的适用性以及模型的精度等。

因此,在进行扭振计算

时需要慎重选择计算方法和进行合理的验证。

轴系强度计算在推进装置中,从主机(机组)的输出法兰到推进器之间以传动轴为主的整套设备称为轴系。

轴系的基本任务是:连接主机(机组)与螺旋桨,将主机发出的功率传递给螺旋桨,同时又将螺旋桨所产生的推力通过推力轴承传给船体,以实现推进船舶的使命。

当机舱位置确定,主机布置好后,即可考虑轴系设计和布置。

4.1轴系的布置4.1.1 传动轴的组成和基本轴径传动轴一般由螺旋桨轴(尾轴)、中间轴和推力轴,以及将它们相连接的联轴器所组成。

本船因其推力轴承已放置在减速齿轮箱中,所以不设推力轴。

而且本船螺旋桨轴不分段制造,最后本船传动轴组成设计成1根中间轴和1根螺旋桨轴。

轴的基本直径d(mm)应不小于按下式计算的值(考虑到标准化的要求,各轴轴径一般取不小于计算值的整数)d=(4.1)100=100=191.88C mmC=1.0——中间轴的直轴部分,d=mm,取200mm作为设计尺寸。

191.88C=1.27——对于油润滑的且具有认可型油封装置的,或装有连续轴套(或轴承之间包有适当保护层)的具有键的螺旋桨轴d=⨯=243.69mm,设计时取250mm。

191.88 1.27C=1.05——尾尖舱隔舱壁前的尾轴或螺旋桨轴的直径可按圆锥减小,但在联轴器法兰处的最小直径应不小于C=1.05计算所得的值。

d=⨯=201.47mm,即螺旋桨轴在联轴器法兰处的最小191.88 1.05直径应不小于201.47mm。

4.1.2 轴系布置的要求传动轴位于水线以下,工作条件比较恶劣,在其运转时,还将受到螺旋桨所产生的阻力矩和推力的作用,使传动轴产生扭转应力和压缩应力;轴系本身重量使其产生的弯曲应力;轴系的安装误差、船体变形、轴系振动以及螺旋桨的水动力等所产生的附加应力等。

上述诸力和力矩,往往还是周期变化的,在某些时候表现更为突出,例如船舶在紧急停车、颠繁倒车或转弯,或是在大风大浪中受到剧烈纵摇或横摇时,使传动轴所受负荷更大,有时甚至使它产生发热或损坏。

船舶柴油机的轴系扭转振动的分析与研究【摘要】本文通过一些国内因轴系扭转振动而引起的断轴断桨的事故实例,来分析引起轴系扭转振动的主要原因,分析扭振主要特性,并提取一些减振和防振的基本控制措施。

【关键词】船舶柴油机轴系扭振危害分析措施在现代船舶机械工程中,船舶柴油机轴系扭转振动已经成为一个很普遍的问题,它是引起船舶动力装置故障的一个很常见的原因,国内外因轴系扭转而引起的断轴断桨的事故也屡见不鲜,随着科学水平的提高和航运业的发展,人们越来越重视船舶柴油机组的轴系扭转振动,我国《长江水系钢质船舶建造规范》和《钢质海船入级与建造规范》(简称《钢规》)和也均规定了在设计和制造船舶过程中,必须要向船级社呈报柴油机组的轴系扭转振动测量和计算报告,以此来表明轴系扭转振动的有关测量特性指标均在“规范”的允许范围内。

1 船舶柴油机轴系扭转振动现象简介凡具有弹性与惯性的物体,在外力作用下都能产生振动现象。

它在机械,建筑,电工,土木等工程中非常普遍的存在着。

振动是一种周期性的运动,在许多场合下以谐振的形式出现的,船舶振动按其特点和形式可分为三种,船体振动,机械设备及仪器仪表振动,和轴系振动。

船舶柴油机轴系振动按其形式可分为三种:扭转振动,纵向振动,横向振动。

柴油机扭转振动主要是由气缸内燃气压力周期性变化引起的,它的主要表现是轴系上各质点围绕轴系的旋转方向来回不停的扭摆,各轴段产生不相同的扭角。

纵向振动主要是由螺旋桨周期性的推力所引起的。

横向振动主要是由转抽的不平衡,如螺旋桨的悬重以及伴流不均匀产生的推力不均匀等的力的合成。

船舶由于振动引起的危害不但可以产生噪音,严重影响旅客和船员休息,还会造成仪器和仪表的损害,严重的时候甚至出现船体裂缝断轴断桨等海损事故,直接影响船舶的航行安全。

而在船舶柴油机轴系的三种振动中,产生危害最大的便是扭转振动,因扭转振动而引起的海损事故也最多,因此对扭转振动的研究也最多。

而且当柴油机轴系出现扭转振动时,一般情况下,船上不一定有振动的不适感,因此这种振动也是最容易被忽视的一种振动形式,一旦出现扭转振动被忽视,往往意味着会发生重大的事故。

船舶轴系扭振计算与测量分析简介高莹莹(青岛齐耀瓦锡兰菱重麟山船用柴油机有限公司技术部)摘要:随着现代船舶计算的发展,船舶轴系扭转振动成为船舶动力装置安全运行的重要因素之一,各船级社规范也对船舶轴系扭振提出了计算和实测的要求,本文结合实例对船轴系用霍尔茨法进行自由振动计算和采用能量法进行共振计算进行了简单介绍,结合实船的扭振测量的结果和理论计算结果进行对比分析.结果表明,采用精确的原始轴系数据和柴油机参数,使得扭振计算的理论结果和实测结果非常吻合,本船的理论计算值符合实船状况,转速禁区设定正确.关键词:当量系统霍尔茨法能量法测量修正随着船舶工业的发展,造船数量和吨位不断增大,造船行业对造船技术的工艺和质量要求越来越高。

高质量、高效率的生产设计离不开现代化的技术支持。

然而船舶柴油机轴系的扭转振动是影响船舶动力装置安全运行的重要动力特性之一。

轴系振动计算不但对深入研究船舶推进轴系的可靠性、安全性、用于动力装置故障诊断等具有重要意义,而且是船舶推进轴系设计、制造、安装和检验比不可少的环节之一,为推进装置可靠安全运行提供了有力保障。

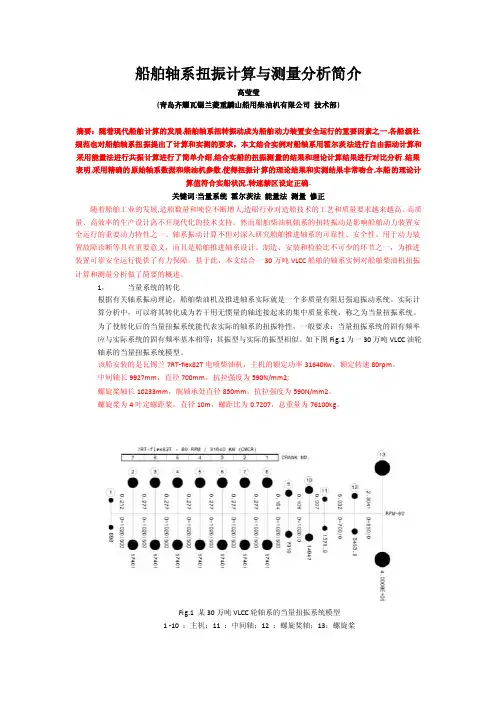

基于此,本文结合一30万吨VLCC船舶的轴系实例对船舶柴油机扭振计算和测量分析做了简要的概述。

1,当量系统的转化根据有关轴系振动理论,船舶柴油机及推进轴系实际就是一个多质量有阻尼强迫振动系统。

实际计算分析中,可以将其转化成为若干用无惯量的轴连接起来的集中质量系统,称之为当量扭振系统。

为了使转化后的当量扭振系统能代表实际的轴系的扭振特性,一般要求:当量扭振系统的固有频率应与实际系统的固有频率基本相等;其振型与实际的振型相似。

如下图Fig.1为一30万吨VLCC油轮轴系的当量扭振系统模型。

该船安装的是瓦锡兰7RT-flex82T电喷柴油机,主机的额定功率31640Kw,额定转速80rpm。

中间轴长9927mm,直径700mm,抗拉强度为590N/mm2;螺旋桨轴长10233mm,艉轴承处直径850mm,抗拉强度为590N/mm2。

船舶轴系扭振计算1 已知条件轴系原始资料2 当量系统2.1惯量计算(或给定)2.2 刚度计算(或给定)2.3 当量系统转化,即将系统转化成惯量-刚度系统,并给出当量系统图以及相关参数(见表)当量系统参数3 固有频率计算(自由振动计算并画出振型图)Holzer表4 共振转速计算5强迫振动计算(动力放大系数法的计算步骤)步骤1:激励计算步骤2:计算第1惯性圆盘的平衡振幅步骤3:计算各部件的动力放大系数步骤4:求总的放大系数dr s p e Q Q Q Q Q Q 111111++++= 步骤5:计算第1质量的振幅A =Q ×A 1st步骤6:轴段共振应力计算101,A k k ⋅=+ττ步骤7:共振力矩计算 步骤8:非共振计算22221111⎪⎪⎭⎫⎝⎛+⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫⎝⎛-=ccst n n Q n n A A步骤9:扭振许用应力计算(按CCS96规范) 步骤10:作出扭振应力或振幅-转速曲线能量法计算步骤:步骤1 相对振幅矢量和的计算(如为一般轴系,可省略)步骤2 激励力矩计算M v (若为柴油机轴系,方法同动力放大系数法步骤1;若为一般轴系,则已知条件给定) 步骤3:激励力矩功的计算 ∑=k T A M W απν1 步骤4:阻尼功的计算 各部件的阻尼功部件外阻尼功的计算:步骤5:阻尼力矩功W c 的计算(为系统各部件总阻尼功之和)+++++=cr cs cp cd ce c W W W W W W步骤6:求第1质量振幅A1 cT W W A =1 步骤7-11同动力放大系数法步骤6-10 强迫振动计算结果表:6 一缸不发火的扭振计算1)不发火气缸的平均指示压力近似为零,相应的气体简谐系数为bv ;其他气缸的平均指示压力pimis 为:i imis p z zp 1-=N/mm2;式中:z-气缸数,pi 按前面计算公式计算。

2)相应的Cimis 为:v imis v imisb p a C +=3)一缸不发火影响系数为:∑∑=aC a C misimisνγ式中:Cv 、Cvmis ——分别为正常发火与一缸不发火时的简谐系数;∑a 、∑misa 分别为正常发火与一缸不发火时的相对振幅矢量和,其中∑mis a 按下式计算: ∑∑∑==+=z k z k k k k k k k mis a a a 112,12,1)cos ()sin (νζβνζβ不发火缸vmiskC b νβ=,其他气缸为1;4)一缸不发火的振幅、应力和扭矩:第1质量振幅为: 11A A mis γ=轴段应力为:1,!,1++=k k k misk γττ齿轮啮合处振动扭矩为:G gmis T T γ=弹性联轴器振动扭矩为:R rmisT T γ=7 柴油机激励的不均匀柴油机各缸在允许误差范围内存在各缸负荷不均匀情况。

船舶轴系扭振计算1 已知条件轴系原始资料2 当量系统2.1惯量计算(或给定) 2.2 刚度计算(或给定)2.3 当量系统转化,即将系统转化成惯量-刚度系统,并给出当量系统图以及相关参数(见表)当量系统参数3 固有频率计算(自由振动计算并画出振型图)Holzer表4 共振转速计算5强迫振动计算(动力放大系数法的计算步骤) 步骤1:激励计算步骤2:计算第1惯性圆盘的平衡振幅步骤3:计算各部件的动力放大系数步骤4:求总的放大系数1Q=1Qe+1Qp+1Qs+1Qr+1Qd步骤5:计算第1质量的振幅A=Q×A1st步骤6:轴段共振应力计算τk,k+1=τ0⋅A1步骤7:共振力矩计算步骤8:非共振计算A1=⎡⎢1-⎢⎣A1st2⎛n⎫⎤1 ⎪⎥+2 n⎪Q⎝c⎭⎥⎦2⎛n⎫⎪ n⎪⎝c⎭2步骤9:扭振许用应力计算(按CCS96规范)步骤10:作出扭振应力或振幅-转速曲线能量法计算步骤:步骤1 相对振幅矢量和的计算(如为一般轴系,可省略)步骤2 激励力矩计算Mv(若为柴油机轴系,方法同动力放大系数法步骤1;若为一般轴系,则已知条件给定)步骤3:激励力矩功的计算WT=πMνA1∑αk 步骤4:阻尼功的计算各部件的阻尼功部件外阻尼功的计算:步骤5:阻尼力矩功Wc的计算(为系统各部件总阻尼功之和)Wc=Wce+Wcd+Wcp+Wcs+Wcr+步骤6:求第1质量振幅A1 A1=WTWc步骤7-11同动力放大系数法步骤6-10 强迫振动计算结果表:6 一缸不发火的扭振计算1)不发火气缸的平均指示压力近似为零,相应的气体简谐系数为bv;其他气缸的平均指示压力pimis为:pimis=zz-1pi N/mm2;式中:z-气缸数,pi按前面计算公式计算。

2)相应的Cimis为:Cimis=avpimis+bv3)一缸不发火影响系数为:γ=Cimis a∑mis Cν∑a式中:Cv、Cvmis——分别为正常发火与一缸不发火时的简谐系数;∑ a、∑amis分别为正常发火与一缸不发火时的相对振幅矢量和,其中∑amis按下式计算:∑ amis=zz(∑βkaksinνζk=1)+(∑βkakcosνζ1,kk=12) 1,k2不发火缸βk=bνCvmis,其他气缸为1;4)一缸不发火的振幅、应力和扭矩:第1质量振幅为:A1mis=γA1轴段应力为:τ1misk,k+!=γτk,k+1齿轮啮合处振动扭矩为:Tgmis=γTG弹性联轴器振动扭矩为:Trmis=γTR7 柴油机激励的不均匀柴油机各缸在允许误差范围内存在各缸负荷不均匀情况。

船舶轴系扭振计算船舶轴系扭振计算是为了研究船舶传动系统中可能产生的扭振问题而进行的计算工作。

船舶轴系扭振是指船舶传动系统中由两个或多个旋转部件之间的扭转刚度不匹配引起的系统震动问题。

这种扭振问题可能对船舶的可靠性、安全性和性能产生不利影响,因此需要进行相应的计算分析。

第一步是建立船舶轴系模型,包括各个旋转部件的几何特性、质量参数和刚度参数等。

这是进行船舶轴系扭振计算的基础,需要准确地描述船舶传动系统的结构和特性。

第二步是进行船舶轴系的动力学分析,包括计算各个旋转部件的惯性力、惯性力矩和旋转角速度等动力学参数。

这些参数将作为扭振计算的输入数据,用于分析船舶轴系的动力响应。

第三步是确定船舶轴系的扭振频率和振动模态。

扭振频率是指船舶轴系中可能产生扭振的固有频率,而振动模态则描述了船舶轴系中不同部件之间的相对振动形式。

这些信息对于评估扭振问题的严重程度和确定相应的抑制措施非常重要。

第四步是评估船舶轴系扭振对系统性能的影响。

通过对船舶轴系的动力响应进行分析,可以评估扭振对船舶传动系统中各个旋转部件的疲劳寿命、工作性能和振动舒适性等方面的影响。

这将有助于确定是否需要采取相应的抑制措施,以避免扭振问题的发生或减小其不良影响。

最后,根据船舶轴系扭振计算的结果,可以针对具体的扭振问题确定相应的技术措施。

这可能包括增加扭振阻尼器的刚度、调整旋转部件的设计参数或改进轴系的结构等。

这些措施旨在提高船舶轴系的扭振稳定性和工作性能,从而保证船舶的可靠性和安全性。

总之,船舶轴系扭振计算是一个综合的工作,需要对船舶传动系统进行动力学分析和评估,以确定扭振问题的影响和解决方案。

通过合理的计算分析,可以提高船舶轴系的可靠性和工作性能,为船舶运行提供更好的保障。

船舶轴系扭振计算1 已知条件轴系原始资料2 当量系统2.1惯量计算(或给定) 2.2 刚度计算(或给定)2.3 当量系统转化,即将系统转化成惯量-刚度系统,并给出当量系统图以及相关参数(见表)当量系统参数3 固有频率计算(自由振动计算并画出振型图)Holzer表4 共振转速计算5强迫振动计算(动力放大系数法的计算步骤) 步骤1:激励计算步骤2:计算第1惯性圆盘的平衡振幅步骤3:计算各部件的动力放大系数步骤4:求总的放大系数111111=++++ QQeQpQsQrQd步骤5:计算第1质量的振幅A=Q×A1st步骤6:轴段共振应力计算τk,k+1=τ0⋅A1步骤7:共振力矩计算步骤8:非共振计算A1=⎡⎛n⎢1-n⎢⎣⎝c步骤9:扭振许用应力计算(按CCS96规范)步骤10:作出扭振应力或振幅-转速曲线能量法计算步骤:步骤1 相对振幅矢量和的计算(如为一般轴系,可省略)A1st⎫⎪⎪⎭2⎤1⎛n⎥+2Q ⎥⎝nc⎦2⎫⎪⎪⎭2步骤2 激励力矩计算Mv(若为柴油机轴系,方法同动力放大系数法步骤1;若为一般轴系,则已知条件给定)步骤3:激励力矩功的计算WT=πMνA1∑k 步骤4:阻尼功的计算各部件的阻尼功部件外阻尼功的计算:步骤5:阻尼力矩功Wc的计算(为系统各部件总阻尼功之和)Wc=Wce+Wcd+Wcp+Wcs+Wcr+步骤6:求第1质量振幅A1 A1=WT Wc步骤7-11同动力放大系数法步骤6-10 强迫振动计算结果表:6 一缸不发火的扭振计算1)不发火气缸的平均指示压力近似为零,相应的气体简谐系数为bv;其他气缸的平均指示压力pimis为:pimis=zpi N/mm2;式中:z-气缸数,pi按前面计算公式计算。

z-12)相应的Cimis为:Cimis=avpimis+bvCimis∑amis3)一缸不发火影响系数为:γ=Cνa式中:Cv、Cvmis——分别为正常发火与一缸不发火时的简谐系数;、分别为正常发火与一缸不发火时的相对振幅矢量和,其中aaa∑mis按下式计算:∑∑miszz 2∑amis=(∑βkaksinνζ1,k)+(∑βkakcosνζ1,k)2k=1k=1 不发火缸βk=bνCvmis,其他气缸为1;4)一缸不发火的振幅、应力和扭矩:第1质量振幅为:轴段应力为:A1mis=γA1 τ1misk,k+!=γτk,k+1=γTG=γTR 齿轮啮合处振动扭矩为:Tgmis弹性联轴器振动扭矩为:Trmis7 柴油机激励的不均匀柴油机各缸在允许误差范围内存在各缸负荷不均匀情况。

1 轴系基本数据轴系布置数据船舶类型海船安装类型螺旋桨中间轴连接方式键槽减振器无弹性联轴器无齿轮箱无总质量数12主支质量数121级分支数02级分支数0柴油机基本参数型号7S60MC制造厂/气缸数目7冲程数 2气缸型式直列额定功率(kW) 13570额定转速(r/min) 105最低稳定转速(r/min) 30缸径(mm) 600活塞行程(mm) 2292往复部件重量(kg) 5559平均有效压力(MPa) 1.7连杆中心距(mm) 2628发火顺序1-7-2-5-4-3-6 机械效率0.83第1气缸质量号 2螺旋桨基本参数型号Fault制造厂Fault直径(mm) 700叶数 4盘面比0.7螺距比 1.1转动惯量(kg.m^2) 230螺旋桨所处单元号122 系统当量参数表序号分支号惯量(Kgm^2) 刚度(MNm/rad) 外径(mm) 内径(mm) 传动比标识1 0 209.0000 1329.7872 672.0 115.0 12 0 10171.0000 1095.2903 672.0 115.0 1 气缸#13 0 10171.0000 1135.0738 672.0 115.0 1 气缸#24 0 10171.0000 1054.8523 672.0 115.0 1 气缸#35 0 10171.0000 1055.9662 672.0 115.0 1 气缸#46 0 10171.0000 1133.7868 672.0 115.0 1 气缸#57 0 10171.0000 1165.5012 672.0 115.0 1 气缸#68 0 10171.0000 1538.4615 620.0 115.0 1 气缸#79 0 3901.0000 3115.2648 620.0 115.0 1 推力轴10 0 5115.0000 60.3500 480.0 0.0 1 中间轴11 0 613.9000 166.8335 590.0 0.0 1 螺旋桨轴12 0 75197.0000 1.0000 100.0 0.0 1 螺旋桨3 计算结果3.1 轴系自由振动计算结果(合排)第 1 阶固有频率 F = 307.66 r/min or 5.13 Hz第 2 阶固有频率F = 1278.21 r/min or 21.31 Hz第 4 阶固有频率 F = 3581.32 r/min or 59.71 Hz第 6 阶固有频率 F = 5329.03 r/min or 88.86 Hz第 8 阶固有频率 F = 5948.58 r/min or 99.19 Hz第 10 阶固有频率 F = 12416.00 r/min or 207.02 Hz。

船舶动力装置轴系扭转振动计算课程设计班级:轮机0801班学号:U200812201姓名:李弘扬一.设计任务及意义:在推进装置中,从主机到推进器之间,用传动轴及保证推进装置正常工作所需的全部设备连接在一起的中间机构成为轴系。

船舶轴系是船舶动力装置的重要组成部分之一。

轴系的工作好坏,将直接影响船舶的推进特性和正常航行,并对船舶主机的正常工作也有直接的影响。

如果轴系设计质量欠佳,将会引起机体振动、传动系统零部件损坏、轴承过度磨损、甚至轴件折断等事故,不仅会中止机械系统的正常运行,也会危急工作人员的生命安全。

因此对轴系必须进行深入的研究,以利于其正确的设计、制造、安装和检验。

船舶轴系振动控制就是设计及安装中采取措施,以保证动力装置的振动限制在容许的范围内。

这次设计主要是针对简化实际系统后的理想的轴系当量系统图进行分析,采用其参数,通过各种方法(矩阵特征值特征向量、HOLZER 法、专门解微分方程的软件等)求出系统的各阶频率及其主阵型,通过对着2个参数进行分析,得出所需的数据,并总结归纳出轴运转过程中要注意的问题,以保证轴能够安全有效的运转。

二.柴油机推进轴系布置图:图1所选主机的型号为6350ZC-1,其额定功率为661Kw,额定转速为350r/m。

三.轴系当量系统图:为了方便对船舶的推进轴系进行分析和振动计算,将实际的船舶推进轴系简化成当量系统,如下图:图2其中:1.空气压缩机2.水泵3.变速齿轮 4-8.柴油机气缸 9.飞轮 10.减速器 11.联轴节 12.螺旋浆各当量参数如下表:序号 1 2 3 4~7 8 9 10 11 12转动惯量5.98 1.08 1.04 2.913 2.913 51.463 0.6 1.115 3.944(kg·m2)扭转刚度×10-58.2 392.2 150 112.78 169.66 0.5 0.5 50.29 (N·m/rad)表1转动惯量与扭转刚度的等效计算原理:a,转动惯量:轴系作扭转振动时,其运动部件可分为旋转运动件和往复式运动件,其中,旋转运动件的转动惯量一般都是对圆盘这类有规则几何形状的物体进行积分:J=.比如真空心圆轴的转动惯量为J=ρ()L (kg ·m )。

船舶轴系扭振计算1 已知条件轴系原始资料2 当量系统2.1惯量计算(或给定) 2.2 刚度计算(或给定)2.3 当量系统转化,即将系统转化成惯量-刚度系统,并给出当量系统图以及相关参数(见表)当量系统参数3 固有频率计算(自由振动计算并画出振型图)Holzer表4 共振转速计算5强迫振动计算(动力放大系数法的计算步骤) 步骤1:激励计算步骤2:计算第1惯性圆盘的平衡振幅步骤3:计算各部件的动力放大系数步骤4:求总的放大系数111111=++++ QQeQpQsQrQd步骤5:计算第1质量的振幅A=Q×A1st步骤6:轴段共振应力计算τk,k+1=τ0⋅A1步骤7:共振力矩计算步骤8:非共振计算A1=⎡⎛n⎢1-n⎢⎣⎝c步骤9:扭振许用应力计算(按CCS96规范)步骤10:作出扭振应力或振幅-转速曲线能量法计算步骤:步骤1 相对振幅矢量和的计算(如为一般轴系,可省略)A1st⎫⎪⎪⎭2⎤1⎛n⎥+2Q ⎥⎝nc⎦2⎫⎪⎪⎭2步骤2 激励力矩计算Mv(若为柴油机轴系,方法同动力放大系数法步骤1;若为一般轴系,则已知条件给定)步骤3:激励力矩功的计算WT=πMνA1∑k 步骤4:阻尼功的计算各部件的阻尼功部件外阻尼功的计算:步骤5:阻尼力矩功Wc的计算(为系统各部件总阻尼功之和)Wc=Wce+Wcd+Wcp+Wcs+Wcr+步骤6:求第1质量振幅A1 A1=WT Wc步骤7-11同动力放大系数法步骤6-10 强迫振动计算结果表:6 一缸不发火的扭振计算1)不发火气缸的平均指示压力近似为零,相应的气体简谐系数为bv;其他气缸的平均指示压力pimis为:pimis=zpi N/mm2;式中:z-气缸数,pi按前面计算公式计算。

z-12)相应的Cimis为:Cimis=avpimis+bvCimis∑amis3)一缸不发火影响系数为:γ=Cνa式中:Cv、Cvmis——分别为正常发火与一缸不发火时的简谐系数;、分别为正常发火与一缸不发火时的相对振幅矢量和,其中aaa∑mis按下式计算:∑∑miszz 2∑amis=(∑βkaksinνζ1,k)+(∑βkakcosνζ1,k)2k=1k=1 不发火缸βk=bνCvmis,其他气缸为1;4)一缸不发火的振幅、应力和扭矩:第1质量振幅为:轴段应力为:A1mis=γA1 τ1misk,k+!=γτk,k+1=γTG=γTR 齿轮啮合处振动扭矩为:Tgmis弹性联轴器振动扭矩为:Trmis7 柴油机激励的不均匀柴油机各缸在允许误差范围内存在各缸负荷不均匀情况。

因此,柴油机各缸的激励实际是不均匀的。

柴油机激励的不均匀使轴系的扭振特性恶劣。

轴系运行时,这种激励的不均匀一般是:(1) 柴油机型式不同,激励不均匀情况不同。

二冲程柴油机各缸激励力矩之差一般为5%;四冲程柴油机各缸激励力矩之差一般为10%;(2) 在轴系的不同运行状态,柴油机激励不均匀对轴系扭振特性的影响不同。

一般,一缸熄火时的轴系扭振特性受到的影响程度要比轴系正常运行时更大。

(3) 复杂轴系考虑柴油机激励的不均匀时,如多机轴系除各缸激励不均匀外,同时,还应考虑各台柴油机激励的相位角对这种不均匀产生的影响。

8 衡准(摘自:中国船级社《钢质海船入级规范(2006)第3分册第12章第2节》)8.1简介轴系扭振计算衡准基本上按规范要求的内容。

同时规范允许某些部件采用制造厂提供的标准或国际船级社协会(IACS)统一要求作为衡准。

8.2 适用范围(1)主柴油机推进系统,但对仅在港口航行的船舶且主推进柴油机额定功率小于110kW者除外;(2)重要用途的额定功率等于或大于110kW的辅柴油机系统;(3)涡轮机或电力推进系统。

8.3 扭振计算书8.3.1扭振计算书应包括:机型、额定功率、额定转速、轴系布置图、轴材料的抗拉强度、系统的扭振当量参数及必要的说明、 6所要求的各节振动的霍尔茨表以及相应的相对振幅矢量和、主要谐次的振动响应计算及相应的许用值。

8.3.2 如果装置在使用中存在不同工况时,如带离合器、多机并车、轴带发电机等等,均需按不同工况分别进行扭振计算。

8.3.3如果备用的螺旋桨与工作的螺旋桨结构尺寸有较大差别时,则还应对安装备用螺旋桨的系统进行扭振计算。

8.3.4 对长期使用的特殊转速要求,如可调桨的运转转速范围,轴带发电机的运转转速范围等,也应加以说明。

8.3.5 对可调桨轴系,应对螺距为零和最大时的扭振进行计算。

8.3.6 对装有弹性联轴器或齿轮传动装置的轴系,应对1缸熄火和1缸故障(无压缩)情况进行扭振计算。

8.3.7 一般应计算0.8nmin~1.2ne (nmin为最低稳定转速,r/min)范围内直到12次简谐的振动情况。

对柴油机推进轴系,还应计算超过1.2ne的1节主简谐产生的非共振情况。

8.4 许用应力8.4.1计算轴系扭振许用应力时,以轴的基本直径为基础,而不计应力集中的影响。

即对曲轴以曲柄销直径为准,对中间轴以轴的最小直径为准,对螺旋桨轴以其后轴承到隔舱壁密封填料函之间的最小直径为准。

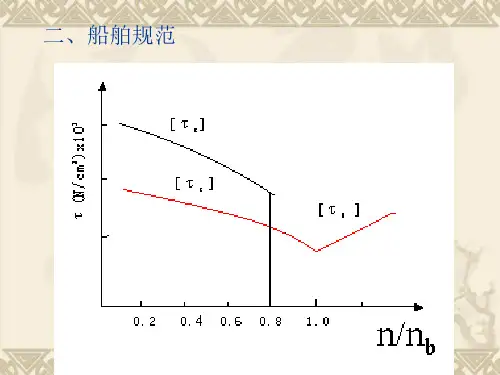

8.4.2 主推进柴油机曲轴的扭振许用应力应不超过按下式计算所得之值:式中:CW-材料系数:CW=(Rm+160)/18222222Rm-轴材料的抗拉强度,对中间轴采用碳钢和锰钢时,如Rm>600N/mm 时,取600 N/mm;对中间轴采用合金钢时,如Rm>800N/mm时,取800N/mm;对螺旋桨轴和尾轴,如Rm>600N/mm时,取600 N/mm;CK-形状系数,见表;CD-尺度系数:CDr=0.35+0.93d-0.2 -转速比,nc为共振转速,r/min;ne为额定转速,r/min形状系数CK 表=ncne8.4.4发电用柴油机及重要用途的辅柴油机曲轴与传动轴,以及恒速运转的推进柴油机曲轴,其扭振许用应力应不超过按下式计算所得之值:式中:d-轴段的基本直径(规范中规定计算振型扭振应力时,应以轴的最小直径为基础,轴系应力集中的影响可略而不计);(2)施加在发电机转子处的振动惯性扭矩,在r =0.95~1.10范围内应不超过±2Me (Me ——额定转速时的平均扭矩), 在r <0.95范围内应不超过±6Me。

8.4.7 齿轮的许用扭矩:齿轮传动装置中的齿轮啮合处的振动扭矩,在r =0.9~1.05范围内一般应不超过全负荷平均扭矩的1/3。

如果轮齿齿面接触应力和齿根弯曲应力小于CCS“齿轮强度评定指南”规定的许用值时,则可以考虑采用较高的振动扭矩值。

8.4.7弹性联轴器的许用扭矩:弹性联轴器的弹性元件,在持续运转时的振动扭矩应不超过其许用交变扭矩值;瞬时运转时应不超过其瞬时运转的许用交变扭矩值。

8.4.8 其他(1)(2)(3)(4)(5) 在柴油机常用转速范围内或特殊使用转速范围内,不应产生危险的共振转速。

在r = 0.85时,由共振上波坡产生的扭振应力应不超过持续运转许用应力[τc]。

在r = 0.85~1.05范围内,由共振和重要的非共振产生的合成应力,应不超过规定的扭振许用应力的1.5倍。

根据制造厂提供的经验数据或详细计算资料,经CCS审查同意,可采用制造厂提供的扭振许用应力(或扭矩)值。

曲轴扭振许用应力也可按照国际船级社协会统一要求计算,但应按CCS《柴油机曲轴强度评定指南》提交计算书。

9 振动的转速禁区9.1 如果轴系振动的振幅或应力或扭矩超过本章规定的持续运转的许用值时,则在这个共振转速Nc附近应设"转速禁区"。

在此禁区内,机器不应持续运转。

9.2 应避开的转速范围如下:16nc~(18-r)nc 18-r169.3 如果振幅或应力或扭矩接近瞬时运转许用值时,则转速禁区应适当扩大;反之如稍超过持续运转许用值时,转速禁区可适当缩小。

9.4 转速禁区也可由实测确定,即可取超过持续运转许用值的转速,并适当计入转速表的误差。

9.5 因扭振而引起齿轮齿击,或弹性元件的振动扭矩大于持续运转的许用交变扭矩时,应设转速禁区。

9.6 如设转速禁区,则转速表在转速禁区附近的读数误差应在±2%以内。

9.7 所设转速禁区应在转速表上用红色标明,并应在操纵台前设告示牌。

10 振动测量10.1 柴油机制造厂应在台架上对所设计的或有重大修改的柴油机进行扭振和纵振(如有要求时)测量,并校核其当量参数值。

10.2 CCS可根据所提供的振动计算方法、振幅或应力或扭矩大小等情况,决定是否需要用实测来验证。

如提供类似装置的实测报告并符合本章规定者,则可不必进行实船轴系振动测量。

10.3 振动测量所采用的仪器型式、测点位置和转速间隔,应能正确反映所测振动的特性。

10.4 一般当实测与计算的固有振动频率误差小于±5%时,可用实测振幅或应力(扭矩)按计算振型推算系统各处的振幅或应力(扭矩)。

10.5 扭振测量报告应包括试验转速下各测点的简谐次数、角振幅或应力、固有频率、各轴的扭振应力、各弹性联轴器和齿轮的振动扭矩(如适用时),并作出应力/ 扭矩与转速曲线图,且加绘其允许值。

10.6 测量时,主机从最低稳定转速开始到额定转速为止,转速分档并转速稳定情况下进行测量。

在共振转速附近,转速间隔应适当减少。