电机双环控制实例二

- 格式:doc

- 大小:47.50 KB

- 文档页数:5

电机电子系统计算机控制与仿真学院:信息工程学院专业班级:电机与电器学生姓名:仪轩杏学号: 406107016001指导老师:张景明异步电机的双闭环控制引言矢量控制是目前交流电机的先进控制方式, 一般将含有矢量变换的交流电机 控制都称之为矢量控制, 实际上只有建立在等效直流机模型上, 并按转子磁场准 确定向的控制,电机才能获得最优的动态性能。

2 基本原理矢量控制的基本思路是以产生相同的旋转磁动势为准则, 将异步电机在静止 三相坐标系上的定子交流电流通过坐标变换等效成同步旋转坐标系上的直流电 流,分别加以控制,以达到直流电机的控制效果。

异步电机在两相同步旋转坐标系上的数学模型为:Te n p L m i st i sm i sm i rt当两相同步旋转坐标系按转子磁链定向时,应有 rm r , rt 0,即得其中, w e 为同步转速, w r 为转子角频率, w s 为转差角速度, T r 为转子时间 常数,n p 为极对数, R s 、R r 为定子、转子电阻, L s 、L r 、L m 为定子、转子电感及 定转子之间的互感, p 为微分算子, ψr 为转子磁链。

usmR s pL se L s pL m e Lmuste L s R s pL se L m pL m urmpL me LmR r pL rs L r urts1L mpL ms1L rR r pL rsm strmrtL m 0 TenpL mLri stLm1 pT r L mT r rismists0 Lm0 i smL m 0 L r i stirm i rt i smist irmi rt0 L s 0 L m3系统原理带转矩内环的转速、磁链闭环矢量控制系统的电气原理如图 1 所示。

在图 1 中,主电路采用了电流滞环控制型逆变器。

在控制电路中,在转速环后增加了转矩控制内环,转速调节器ASR的输出是转矩调节器ATR的给定Te*,而转矩的反馈信号Te,则通过矢量控制方程计算得到的。

直流电机转速电流双闭环调速系统实验一、 实验目的通过实验了解直流调速系统的原理及一般组成结构,会设计并调节速度电流双闭环PID 参数。

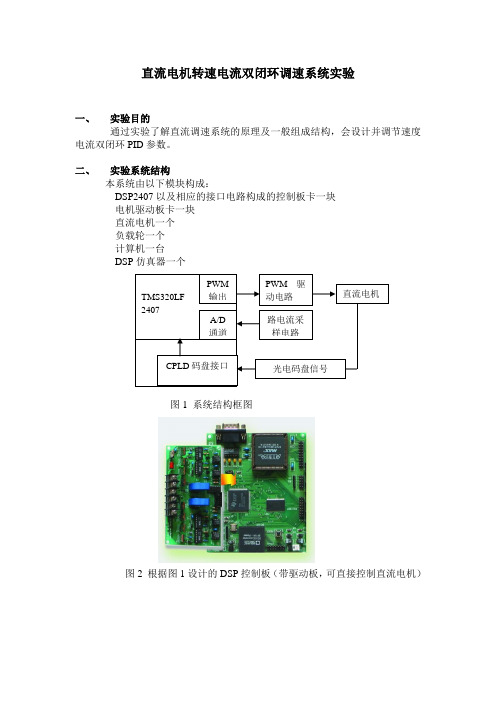

二、 实验系统结构本系统由以下模块构成:DSP2407以及相应的接口电路构成的控制板卡一块电机驱动板卡一块直流电机一个负载轮一个计算机一台DSP 仿真器一个图1 系统结构框图图2 根据图1设计的DSP 控制板(带驱动板,可直接控制直流电机)图3 系统组成速度电流双闭环PID控制的程序结构如图:提供DSP编程的编译环境,寄存器等相应设置配置完成,只需要学员自己写PID控制程序。

图5 程序编程环境三、实验要求掌握直流电机的基本构成机原理、掌握利用PWM调速的原理、掌握数字PID的原理及应用、掌握双闭环调速的原理、掌握直流调速系统的构成、掌握DSP控制系统的原理及构成。

四、实验步骤1、调节PWM占空比,观测电机电流值的变化情况。

调节DSP2407程序中的PWM占空比参数值,通过电流传感器采集电机的电流,经过A/D以后进行观察。

目的:了解对电机调速,实际就是改变PWM控制的占空比,改变直流电机的电流,从而改变直流电机的速度。

2、取消电流反馈,以单闭环PID控制电机速度。

以光电码盘数据计算的速度为反馈,设计一个数字PID控制器,控制电机以一定的速度转动。

3、速度电流双闭环控制。

加入电流反馈,设计双闭环的PID速度电流控制器。

4、位置、速度、电流三环PID控制。

加入位置控制环,设计上升下降曲线,使电机准确可靠运行。

五、实验评分利用DSP编译器对变量的记录,可以方便显示PID算法的响应结果图,根据响应曲线的特性,对PID算法的好坏进行评价。

六、 其他功能a 、 还具备与计算机通过RS232的通讯功能,可考学员DSP 与计算机的通讯设计及编程设计。

b 、具有A/D 功能,可考察DSP 的AD 转换原理与配置使用。

c 、 DSP 控制板还可以接不进电机驱动器,控制步进电机。

考察步进电机的原理,使用及控制。

《运动控制系统》课程设计指导书一、课程设计的主要任务(一)系统各环节选型1、主回路方案确定。

2、控制回路选择:给定器、调节放大器、触发器、稳压电源、电流截止环节,调节器锁零电路、电流、电压检测环节、同步变压器接线方式(须对以上环节画出线路图,说明其原理)。

(二)主要电气设备的计算和选择1、整流变压器计算:变压器原副方电压、电流、容量以及联接组别选择。

2、晶闸管整流元件:电压定额、电流定额计算及定额选择。

3、系统各主要保护环节的设计:快速熔断器计算选择、阻容保护计算选择计算。

4、平波电抗器选择计算。

(三)系统参数计算1、电流调节器ACR 中i i R C 、 计算。

2、转速调节器ASR 中n n R C 、计算。

3、动态性能指标计算。

(四)画出双闭环调速系统电气原理图。

使用A1或A2图纸,并画出动态框图和波德图(在设计说明书中)。

二、基本要求1、使学生进一步熟悉和掌握单、双闭环直流调速系统工作原理,了解工程设计的基本方法和步骤。

2、熟练掌握主电路结构选择方法,主电路元器件的选型计算方法。

3、熟练掌握过电压、过电流保护方式的配置及其整定计算。

4、掌握触发电路的选型、设计方法。

5、掌握同步电压相位的选择方法。

6、掌握速度调节器、电流调节器的典型设计方法。

7、掌握电气系统线路图绘制方法。

8、掌握撰写课程设计报告的方法。

三、 课程设计原始数据有以下四个设计课题可供选用:A 组:直流他励电动机:功率P e =1.1KW ,额定电流I e =6.7A ,磁极对数P=1,n e =1500r/min,励磁电压220V,电枢绕组电阻R a =2.34Ω,主电路总电阻R =7Ω,L ∑=246.25Mh(电枢电感、平波电感和变压器电感之和),K s =58.4,机电时间常数T m =116.2ms ,滤波时间常数T on =T oi =0.00235s ,过载倍数λ=1.5,电流给定最大值10V U im =*,速度给定最大值 10V U n=* B 组:直流他励电动机:功率P e =22KW ,额定电压U e =220V ,额定电流I e =116A,磁极对数P=2,n e =1500r/min,励磁电压220V,电枢绕组电阻R a =0.112Ω,主电路总电阻R=0.32Ω,L ∑=37.22mH(电枢电感、平波电感和变压器电感之和),电磁系数C e =0.138 Vmin /r ,K s =22,电磁时间常数T L =0.116ms ,机电时间常数T m =0.157ms ,滤波时间常数T on =T oi =0.00235s ,过载倍数λ=1.5,电流给定最大值 10V U im=*,速度给定最大值 10V U n=* C 组:直流他励电动机:功率Pe =145KW ,额定电压Ue=220V ,额定电流Ie=733A,磁极对数P=2,ne=430r/min,励磁电压220V,电枢绕组电阻Ra=0.0015Ω,主电路总电阻R =0.036Ω,Ks=41.5,电磁时间常数TL=0.0734ms ,机电时间常数Tm=0.0926ms ,滤波时间常数Ton=Toi=0.01s ,过载倍数λ=1.2,电流给定最大值 8V U im =*,速度给定最大值 10V U n =*D 组:直流他励电动机:功率Pe =145KW ,额定电压Ue=220V ,额定电流Ie=6.5A,磁极对数P=1,ne=1500r/min,励磁电压220V,电枢绕组电阻Ra=3.7Ω,主电路总电阻R =7.4Ω,Ks=27,电磁时间常数TL=0.033ms ,机电时间常数Tm=0.26ms ,滤波时间常数Toi=0.0031s ,Ton=0.01s ,过载倍数λ=1.5,电流给定最大值8V U im =*,速度给定最大值 10V U n =*,β=0.77V/A ,α=0.007 Vmin /r双闭环直流电机调速系统设计参考案例第一章 绪 论1.1 直流调速系统的概述三十多年来,直流电机调速控制经历了重大的变革。

课程设计题目直流双环系统(二)的设计及仿真分析(四)学院自动化学院专业自动化专业班级姓名指导教师2013年12月30 日课程设计任务书学生姓名:__________________ 专业班级: _______________________ 指导教师:_________________ 工作单位:自动化学院题目:直流双环系统(二)的设计及仿真分析(四)初始条件:有一转速、电流双闭环控制的H形双极式PWM直流调速系统,电动机参数为:P N =200W,U N =48V,1N =3.7A,n N =200/min,电枢电阻 & =6.5」,电枢回路总电阻R®,允许电流过载倍数=2,电势系数Ce -0.12V min/r,电磁时间常数T严0.015s,机电时间常数0=0.鸟,电流反馈滤波时间常数T o^ 0.001s,转速反馈滤波时间常数T on =0. 0 05,调节器输入输出电压U;m二U:二U cm "0V,调节器输入电阻R^ 40k 1,电力晶体管的开关频率f “kHz,PWM环节的放大倍数K s =4.8。

要求完成的主要任务:(包括课程设计工作量及其技术要求,以及说明书撰写等具体要求)试对该系统进行动态参数设计。

设计指标:稳态无静差,电流超调量j辽5%;空载起动到额定转速时的转速超调量 J乞20%,过渡过程时间t s乞0.1s。

画出系统结构框图并计算:(1)电流反馈系数B和转速反馈系数a ;⑵ 设计电流调节器,计算电阻和电容的数值(取R g =40k「);(3)设计转速调节器,计算电阻和电容的数值(取R a二40 k1);⑷让电机带载(n2,风机泵类负载)启动到额定转速,观察并录下电机的转速、电流等的波形,并进行分析时间安排:2013.12.25布置课程设计题目2013.12.26 - 2013.12.29 完成课程设计2013.12 . 30 -2014.1.3 撰写课程设计报告2014.1.6 答辩并上交报告指导教师签名:系主任(或责任教师)签名:摘要................................................................................. 1.. 1双闭环系统组成及工作原理........................................................... 2.1.1双闭环系统的组成..............................................................2.1.2双闭环系统工作原理...........................................................2.1.3带滤波环节的双闭环调速系统.................................................... .3 2双闭环系统的设计.................................................................... 5.2.1电流反馈系数B和转速反馈系数a的计算 (5)2.2电流调节器的设计............................................................. 5.2.3转速调节器的设计............................................................. 7. 3系统仿真与分析................................................................... .1.13.1系统空载启动时的仿真 (1)13.2带风机泵类负载启动时的仿真 (12)心得体会............................................................................. 1.4 参考文献............................................................................. 1.5 本科生课程设计成绩评定表............................................................ 1.6转速单闭环直流调速系统解决了开环系统调速范围和静差率的矛盾关系,但不能充分按照理想要求控制电流(或电磁转矩)的动态过程,对于经常正、反转运行的调速系统,转速单闭环系统的表现不尽人意。

摘要:介绍了采用AT89C51作为控制器核心,晶闸管触发和转速测量等环节都实现全数字化的微机控制电动机双闭环调速系统。

较详细说明了调速系统的硬件组成和软件设计。

关键词:AT89C51;直流电动机;调速系统0 引言进入20世纪80年代后,因为微电子技术的快速发展,电路的集成度越来越高,对运动控制系统产生了很重要的影响,运动控制系统的控制方式迅速向微机控制方向发展,并由硬件控制转向软件控制,智能化的软件控制将成为运动控制系统的一个发展趋势。

运动系统控制器的实现方式在数字控制中也在向硬件方式发展。

在软件方式中也是从运动系统的外环向内环,进而向接近电动机环路的更深层发展。

目前,运动系统的数字控制大都是采用硬件与软件相结合的控制方式,其中软件控制方式一般是利用微机实现的。

本文介绍了采用AT89C51作为控制器核心,晶闸管触发和转速测量等环节实现的全数字化的微机控制电动机双闭环调速系统。

1 微机控制电动机双闭环调速系统原理框图采用AT89C51作为控制器核心,晶闸管触发和转速测量等环节都实现全数字化的微机控制电动机双闭环调速系统结构原理框图如图1所示,其内环是电流反馈及控制环,外环是电动机转速反馈及控制环,内环和外环的调节都是由AT89C51单片微机软件完成数字PI控制律的运算。

由图1可知系统中设置的转速和电流两个调节器,为了获得良好的静、动态性能,两个调节器都采用PI调节器。

这种双闭环调节器结构能恰当发挥电流截止负反馈和转速负反馈的作用。

再加上微机控制系统能采用高分辨率的数字触发器和高精度数字测速装置,可以更好地满足高性能工业传动的要求。

2调速系统的硬件组成系统的主电路是晶闸管三相全控桥,直流电动机。

晶闸管触发脉冲的产生和移相由微机控制电路输出。

转速的检测采用数字测速器,它是用微机读取与电动机联轴的光电编码器输出的脉冲数,经微机计算后得出转速值。

整个系统的硬件结构如图2所示,2.1 使用的主要芯片AT89C51单片机:用作系统的监控,读取采样数据,进行PI运算,输出控制量。

⼿把⼿教你玩转直流电机PID双环控制1.速度闭环控制我们⼀般在速度闭环控制系统⾥⾯,使⽤增量式PI控制。

⽽在我们的微处理器⾥⾯,因为控制器是通过软件实现其控制算法的,所以必须对模拟调节器进⾏离散化处理,这样它只需根据采样时刻的偏差值计算控制量。

因此,我们需要使⽤离散的差分⽅程代替连续的微分⽅程。

假定采样时间很短时(我们的代码中是10ms),可做如下处理:①⽤⼀介差分代替⼀介微分;②⽤累加代替积分。

根据增量式离散PID公式Pwm+=Kp[e(k)-e(k-1)]+Ki*e(k)+Kd[e(k)-2e(k-1)+e(k-2)]e(k):本次偏差e(k-1):上⼀次的偏差e(k-2):上上次的偏差Pwm代表增量输出在我们的速度控制闭环系统⾥⾯只使⽤PI控制,因此对PID控制器可简化为以下公式:Pwm+=Kp[e(k)-e(k-1)]+Ki*e(k)具体通过C语⾔实现的代码如下:int Incremental_PI (int Encoder,int Target){float Kp=100,Ki=100; //PI参数由电机的种类和负载决定sta ti c int Bias,Pwm,Last_bias;Bias=Encoder-Target; //计算偏差Pwm+=Kp*(Bias-Last_bias)+Ki*Bias; //增量式PI控制器Last_bias=Bias; //保存上⼀次偏差return Pwm; //增量输出}⼊⼝参数为编码器的速度测量值和速度控制的⽬标值,返回值为电机控制PWM。

第⼀⾏代码为PI参数的定义,PI参数在不同的系统中不⼀样,我们的代码中的PID参数,仅针对平衡⼩车之家的电机空载时调试得到。

第⼆⾏是相关内部变量的定义。

第三⾏是求出速度偏差,由测量值减去⽬标值。

第四⾏使⽤增量PI控制器求出电机PWM。

第五⾏保存上⼀次偏差,便于下次调⽤。

最后⼀⾏是返回。

在10ms定时中断⾥⾯调⽤该函数实现我们的控制⽬标:Moto1=Incremental_PI(Encoder,Target_velocity);Set_Pwm(Moto1); //===赋值给对应MCU的PWM寄存器具体请结合完整代码理解,我们的代码基于STM32F103C8控制器,但是把基于C语⾔的PID控制器部分剥离,并放在control.c⾥⾯,故对STM32不熟悉的同学依然可以使⽤记事本打开这个⽂件观看。

PLC课程设计双电机循环控制学校:安庆师范学院院系:物理与电气工程学院专业班级姓名学号:(080311152)指导教师:陈世军实验日期:2014/01/03摘要使用PLC可编程控制器实现对三相异步电机的驱动,可使可靠性高,同时,由于实现了模块化结构,是系统结构十分灵活,而且编程语言简短易学,便于掌握,可以进行在线修改,柔性好,体积小,维修方便。

本设计是利用PLC做两台异步电机循环的控制核心,用按钮开关的通断来实现对两台电机的启停,使两台电机依次循环,当第一台电机启动时,第二台电机停止,经过一定的时间,第一台电机停止,第二台电机启动,依次循环。

直到启动总停止开关,两台电机均停止。

充分发挥PLC的功能,最大限度地满足被控对象的控制要求,是设计PLC控制系统的首要前提,这也是设计最重要的一条原则。

关键词:欧姆龙PLC,三相异步电机,循环控制目录摘要 (2)目录 (3)一、引言 (4)1.1设计背景 (4)1.11三相异步电机的工作原理 (4)1.12PLC简介 (5)1.2设计要求 (7)二、方案论证 (8)2.1方案的选择 (8)2.2方案的论证与分析 (8)三、硬件电路设计 (9)3.1电气主回路图 (9)3.2控制回路图 (10)3.3工作原理 (10)3.4PLC外接线图 (11)四、软件设计 (11)4.1I/O地址分配表 (11)4.2梯形图 (12)4.3指令表 (12)五、总结 (14)六、参考文献 (14)一、引言1.1设计背景1.11三相异步电机的工作原理实现电能与机械能相互转换的电工设备总称为电机。

电机是利用电磁感应原理实现电能与机械能的相互转换。

把机械能转换成电能的设备称为发电机,而把电能转换成机械能的设备叫做电动机。

在生产上主要用的是交流电动机,特别三相异步电动机,因为它具有结构简单、坚固耐用、运行可靠、价格低廉、维护方便等优点。

它被广泛地用来驱动各种金属切削机床、起重机、锻压机、传送带、铸造机械、功率不大的通风机及水泵等。

摘要:介绍了采用AT89C51作为控制器核心,晶闸管触发和转速测量等环节都实现全数字化的微机控制电动机双闭环调速系统。

较详细说明了调速系统的硬件组成和软件设计。

关键词:AT89C51;直流电动机;调速系统

0 引言

进入20世纪80年代后,因为微电子技术的快速发展,电路的集成度越来越高,对运动控制系统产生了很重要的影响,运动控制系统的控制方式迅速向微机控制方向发展,并由硬件控制转向软件控制,智能化的软件控制将成为运动控制系统的一个发展趋势。

运动系统控制器的实现方式在数字控制中也在向硬件方式发展。

在软件方式中也是从运动系统的外环向内环,进而向接近电动机环路的更深层发展。

目前,运动系统的数字控制大都是采用硬件与软件相结合的控制方式,其中软件控制方式一般是利用微机实现的。

本文介绍了采用AT89C51作为控制器核心,晶闸管触发和转速测量等环节实现的全数字化的微机控制电动机双闭环调速系统。

1 微机控制电动机双闭环调速系统原理框图

采用AT89C51作为控制器核心,晶闸管触发和转速测量等环节都实现全数字化的微机控制电动机双闭环调速系统结构原理框图如图1所示,其内环是电流反馈及控制环,外环是电动机转速反馈及控制环,内环和外环的调节都是由AT89C51

单片微机软件完成数字PI控制律的运算。

由图1可知系统中设置的转速和电流两个调节器,为了获得良好的静、动态性能,两个调节器都采用PI调节器。

这种双闭环调节器结构能恰当发挥电流截止负反馈和转速负反馈的作用。

再加上微机控制系统能采用高分辨率的数字触发器和高精度数字测速装置,可以更好地满足高性能工业传动的要求。

2调速系统的硬件组成

系统的主电路是晶闸管三相全控桥,直流电动机。

晶闸管触发脉冲的产生和移相由微机控制电路输出。

转速的检测采用数字测速器,它是用微机读取与电动机联轴的光电编码器输出的脉冲数,经微机计算后得出转速值。

整个系统的硬件结构如图2所示,

2.1 使用的主要芯片

AT89C51单片机:用作系统的监控,读取采样数据,进行PI运算,输出控制量。

8253:可编程定时计数器芯片,具有3个16位定时计数器,用于数字测速和数字触发移相。

8155:可编程I/O接口扩展芯片,用于输出三相全控桥六个晶闸管的双脉冲触发信号,并保证触发脉冲与三相电网的同步。

256个片内RAM用于存放采样数据。

8279:可编程键盘、显示接口芯片,用于转速设定值和电动机起/停控制命令的读入以及电动机运行中转速、电流和系统监控状态的显示。

ADC0809:8位A/D转换芯片,将电枢电流Id的值转换为数宇量。

2.2 数字移相触发脉冲输出电路

要提高调速系统的控制精度,首先必须保证数字触发的移相精度并严格与三相电源保持同步。

2.2.1同步电路

为了使主电路三相全控桥的各相触发脉冲与晶闸管阳极电压保持严格的相位关系,控制系统要设置专门的同步电路,如图3所示。

图中,同步变压器与主变压12接法,同步电压先由二级RC滤波电路滤除电源干扰,并通器一样接成Y/Y

过调整R值,实现90。

移相,使三个相同步电压分别与晶闸管电源三相线电压保持同相位。

图3 同步电路原理图

2.2.2触发脉冲输出电路

触发器输出电路用两片74LSl75四D触发器作为移相触发脉冲输出的控制门,触发脉冲的宽度由74LSl23单稳电路控制。

由74LSl23的6个端输出六个晶闸管触发字码,经光电隔离,脉冲经功放后触发对应的晶闸管。

端在控制门关闭时都为“1”,此时6块触发功放板上的光耦TIL113截止,VT1导通,后级的脉冲功放管3DK9截止,无触发脉冲输出;在触发脉冲门开启时,由晶闸管双脉冲触发要求,在6个端中每次必有两位为“0”的负触发脉冲,此时对应的光耦导通,VTl截止,3DK9导通,输出的触发脉冲经脉冲变压器送到相应的晶闸管门极。

2.3 数字测速电路

转速检测的精度和快速性对电机调速系统的静、动态性能影响极大。

为了在较宽的速度范围内获得高精度和快速的数字测速,本系统使用每转1024线的光电编码器作转速传感器,它产生的测速脉冲频率与电机转速有固定的比例关系,微机对该频率信号采用M/T法测速处理。

数字测速用8253的0号、1号计数器分别对m1和m2进行计数,D触发器F1用来使m2的计数与测速脉冲计数同步,由于8253为下降沿计数,故使用反相器G,启动测速和停止测速信号由8031单片机的软件向P1.2口输出,P1.3口用于测速电路软件输出复位脉冲信号。

2.4键盘/显示接口

整个微机控制系统的人机联系采用了8279可编程键盘/显示接口芯片。

为了便于操作和符合人们的习惯,8279采用传感器阵列式工作方式,作为按键和拨盘的输入接口。

此处选用3*8阵列。

显示器是5位LED数码管,它包括1位状态符号显示和4位数据显示,都采用动态显示方式。

3 调速系统的软件设计

该系统用AT89C51单片机代替了直流电动机双环调速装置中的电流和转速控制器以及6路触发脉冲发生电路。

整个控制程序由主程序、外中断服务程序、PI 运算程序及各种辅助程序组成。

主程序主要功能是:上电初始化,设堆栈指针,AT89C51和主要芯片初始化,查询传感器阵列的状态并检查到的命令键设置相应的控制命令标志位,故障检测报警以及等待同步脉冲外中断等。

同步外中断服务程序的主要功能是:转速反馈信号采样,按控制命令标志位对应的运行状态对转速环进行PI运算,电流反馈信号采样,按控制命令标志位对应的运行状态对电流环进行PI运算,控制移相角α的时间值量化,读电源状态字码S1、S2、S3及判定下一拍应送触发脉冲的晶闸管的字码等。

电流环和转速环的离散化Pl运算都以差分方程形式实现,其输出经工程量变换

,为了提高控制精度,程序中要采量化后,变为与控制移相α所对应的时间T

D

用16位的四则运算。

由于整个系统实现了数字化控制,所以能很方便地通过软件引入各种特殊的控制方式。

在电动机起动时,通过程序的判断,可以使转速环PI数字调节器实现积分分离,直接进行大比例系数的P数字调节器运算;保证电流环的给定立即达到最大值,从而使起动电流稳定在最大允许值上,实现快速起动。

又如,在程序中可设定零电流比较值与电流反馈信号进行比较,以判别电流是否断续,在电流断续时自动将电流环节的数字PI运算改为积分运算,并直接修改相应的控制参数,从而使控制系统进人一种简单的自适应控制模式,提高了微机电动机调速系统的动态品质因数。

为了增强系统的检错和抗干扰能力,程序设计时采取了以下措施:

(1)程序对输入输出出现非常量时的检错。

操作人员由于失误从拨盘输入了超出规定范围的转速给定值或者当计算机读人电源状态字码与前次电源状态字码顺序出现混乱时,控制程序能够通过判断及时进行出错处理:一方面用显示器给出“出错标志”,同时由单片机复立,即停发触发脉冲,断开主电路,使电动机自动停止运行。

(2)采用程序运行监视定时器(Watch dog Timer)。

在主程序上电初始化时,建立软件的监视定时器系统,使用AT89C51单片机片内定时器中断,并设其定时时间为10ms。

为此,在每次(3.33ms)同步外中断服务程序中,要对定时器清零一次。

4 结束语

直流电动机双环调速系统采用单片机作为控制系统的微处理器,使得整个系统有如下特点:

1. 系统所选器件少,硬件结构简单。

2. 采用数字控制方式,提高了系统的动静态性能。

本系统普遍应用于轧钢、造纸等对速度精度、快速响应要求较高的场合。

参考文献:

[1] 李仁定主编.电机的微机控制[M]. 北京:机械工业出版社,1999.

[2] 李朝青编著.单片微机原理及应用技术[M]. 天津:南开大学出版社,1999

[3] 陈伯时主编.电力拖动自动控制系统:运动控制系统[M]. 北京:机械工业出版社,2003。