动叶调节轴流风机动调机构详解

- 格式:pdf

- 大小:1.31 MB

- 文档页数:5

双级动叶可调式轴流风机原理嘿,今天咱们聊聊双级动叶可调式轴流风机。

听起来像个科技怪物对吧?其实这东西可简单了,咱们平常生活中其实也常见到。

想象一下,夏天的炎热,恨不得把自己浸泡在冰水里。

对,就是这种时候,风机派上用场了!它能把外面热得像蒸锅一样的空气吸进来,给你送来一阵清凉,真是太舒服了。

咱们先来解锁它的名字。

双级动叶?这可不是在搞抽奖,而是说这个风机有两组叶片。

这就像做蛋糕一样,层层叠加,越多越好,风也越强。

动叶可调式?说白了就是风机的叶片可以调节角度,就像是你在玩遥控飞机一样,想飞多高,怎么都可以。

它的秘密武器就在于可以根据需要,调节风量,听起来酷吧!你是不是好奇,这东西是怎么工作的?想象一下,风机的叶片就像是舞者,在舞台上翩翩起舞。

空气在它们的“引导”下,飞速穿梭。

风机一开,空气像被点燃的火箭一样,呼啸而来。

双级设计就像是在接力赛中,有两位选手一起发力,风速那叫一个快,瞬间把你包围。

你觉得热的时候,它们就疯狂转动,把热空气推出去;而你想要更多风的时候,风机的叶片立马调整角度,给你来个“逆风飞翔”,简直爽翻了。

说到这,咱们得提一提它的调节功能。

你看,很多风机在设计上就是一个“死板”的家伙,开就开,不开就关,风量一成不变。

可是这双级动叶可调式轴流风机就不一样了。

它可以根据你所在的环境,自动调整风量,随心所欲。

就像你喝饮料时,有时想喝点甜的,有时想来点酸的,风机也是随你心情而变。

比如说,夏天的时候它可以给你送来大风,让你爽到飞起;而冬天,它又能把风量调小,给你个温暖的感觉,简直是个多面手。

再说说它的应用吧。

工业上,这风机可是个宝贝。

想想看,工厂里生产线上的机器,都是大马力的,难免会发热。

风机一开,把热气排出去,机器才能持续运转,简直是工厂的“降温王”。

咱们家里也能用得上,厨房油烟一开,风机瞬间把味道给吸走,让你再也不用担心“熏人”了。

有人可能会问,这玩意儿用起来麻烦吗?别担心,使用起来简单得很。

3号锅炉1号、2号引风机动叶调整

检修记录

一、修前存在的问题

3号锅炉1、2号引风机在运行中动叶开度相同的情况下出力偏差较大(电机电流偏差10A 左右),且运行中出现抢风现象加大了风机出力不均。

因此利用此次停炉机会对两台应风机的动叶角度进行校核。

二、检修调整过程

备注:DCS 给定指令大于95%的数据认为无效,程序进行了设置闭锁。

由于两台风机执行器与就地机械刻度盘一直,说明两台风机的叶片定位是以外部机械刻度片为基准进行的(该方法有误差,为两台送风机的出力偏差大的根本原因)

2、打开引风机出口烟道人口门进入引风机内部,检查两台引风机实际叶片的开度,记录如下:

由数据说明:在DCS全开指令时31引风机叶片未能开全,导致其出力降低。

32引风机叶片角度与厂家数据接近正常。

引风机叶片全开95%图片 引风机叶片全关0%图片

引风机叶片距离测量图片 引风机液压缸活塞伸出距离测量图片

三、31引风机叶片调整过程 1、将31引风机执行器开到 95%,切到手动位并手动盘执行器手柄保证液压缸伸出 96mm ,然后与热控人员重新定位执行器95%的开度。

2、定位后对31引风机全行程偷自动DCS 控制,最小角度 0%对应 31.5°,95%开度对应 76°,此时与32引风机基本一致。

两台风机全行程油压均在 4MPa 以下。

31引风机调整后,95%开度活塞伸出 96mm 32引风机未调整,95%开度活塞伸出 96mm

四、修后试运情况。

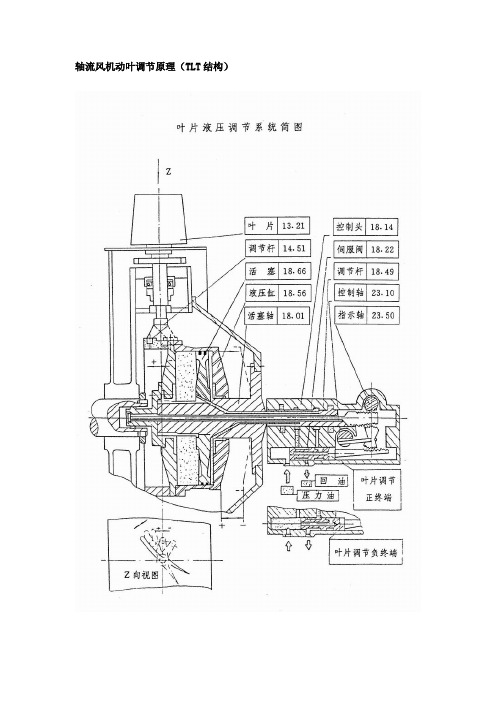

轴流风机动叶调节原理(TLT结构)轴流送风机利用动叶安装角的变化,使风机的性能曲线移位。

性能曲线与不同的动叶安装角与风道性能曲线,可以得出一系列的工作点。

若需要流量及压头增大,只需增大动叶安装角;反之只需减少动叶安装角。

轴流送风机的动叶调节,调节效率高,而且又能使调节后的风机处于高效率区内工作。

采用动叶调节的轴流送风机还可以避免在小流量工况下落在不稳定工况区内。

轴流送风机动叶调节使风机结构复杂,调节装置要求较高,制造精度要求亦高。

改变动叶安装角是通过动叶调节机构来执行的,它包括液压调节装置和传动机构。

液压缸内的活塞由轴套及活塞轴的凸肩被轴向定位的,液压缸可以在活塞上左右移动,但活塞不能产生轴向移动。

为了防止液压缸在左、右移动时通过活塞与液压缸间隙的泄漏,活塞上还装置有两列带槽密封圈。

当叶轮旋转时,液压缸与叶轮同步旋转,而活塞由于护罩与活塞轴的旋转亦作旋转运动。

所以风机稳定在某工况下工作时,活塞与液压缸无相对运动。

活塞轴的另一端装有控制轴,叶轮旋转时控制轴静止不动,但当液压缸左右移动时会带动控制轴一起移动。

控制头等零件是静止并不作旋转运动的。

叶片装在叶柄的外端,每个叶片用6个螺栓固定在叶柄上,叶柄由叶柄轴承支撑,平衡块与叶片成一规定的角度装设,二者位移量不同,平衡块用于平衡离心力,使叶片在运转中成为可调。

动叶调节机构被叶轮及护罩所包围,这样工作安全,避免脏物落入调节机构,使之动作灵活或不卡涩。

当轴流送风机在某工况下稳定工作时,动叶片也在相应某一安装角下运转,那么伺服阀将油道①与②的油孔堵住,活塞左右两侧的工作油压不变,动叶安装角自然固定不变。

当锅炉工况变化需要减小调节风量时,电信号传至伺服马达使控制轴发生旋转,控制轴的旋转带动拉杆向右移动。

此时由于液压缸只随叶轮作旋转运动,而调节杆(定位轴)及与之相连的齿条是静止不动的。

于是齿套是以B点为支点,带动与伺服阀相连的齿条往右移动,使压力油口与油道②接通,回油口与油道①接通。

风机动叶调节机构及工作原理我公司#5、6炉引、送风机均采用动叶可调轴流式风机。

#7、8炉送风机也采用动叶可调轴流式风机。

为了充分掌握动叶可调轴流式风机的动叶调节机构和工作原理,首先我们要了解动叶可调轴流式风机的有关特性。

一.引、送风机的结构:引、送风机由吸入烟风道、进气室、扩压器、叶轮、主轴、动叶调节机构、传动组、自动控制机构等部分组成。

二.引送风机的工作原理:引送风机的工作原理是基于机翼型理论:当气体以一个攻角α进入叶轮,在翼背上产生一个升力,同时必定在翼腹上产生一个大小相等方向相反的作用力使气体排出叶轮呈螺旋形沿轴向向前运动。

与此同时,风机进口处由于差压的作用,使气体不断地被吸入。

动叶可调轴流式风机,攻角越大,翼背的周界越大,则升力越大,风机的压差越大,风量则小。

当攻角达到临界值时,气体将离开翼背的型线而发生涡流,此时风机压力大,幅度下降,产生失速现象。

三.引送风机相关参数:四.引、送风机液压油系统图:五.引、送风机动叶调节机构工作原理:从液压调节机构来看,液压调节结构可分为两部分:一部分为控制头,它不随轴转动。

另一部分为油缸及活塞,它们与叶轮一起旋转,但活塞没有轴向位移,叶片装在叶柄的外端。

每个叶片用6个螺栓固定在叶柄上,叶柄由叶柄轴承支撑,平衡块与叶片成一定角装设,两者位移量不同,平衡块用于平衡离心力,使叶片在运转中成为可调。

液压调节机构的调节原理大致如下:1.当讯号从控制轴输入要求“+”向位移时分配器左移、压力油从进油管A经过通路2送到活塞左边的油缸,由于活塞无轴向位移,油缸左侧的油压就上升,使油缸向左移动,带动调节连杆偏移,使动叶片向“+”向位移。

与此同时,调节杆(反馈杆)也随着油缸左移,而齿条将带动控制轴的扇齿轮反时针转动,但分配器带动的齿条却要求控制轴的扇齿做顺时针转动因而调节杆就起到“弹簧”的限位作用。

当调节力大时,“弹簧”限不住位置,所以叶片仍向“+”向位移,即为叶片调节正终端位置,但由于“弹簧”的牵制作用,在一定时间后油缸的位移自动停止,由此可以避免叶片调节过大,防止小流量时风机进入失速区。

火力发电厂锅炉风机之一 ---动叶可调式轴流风机火力发电厂锅炉辅机设备一般分为:球磨机、引风机、送风机、排粉风机、一次风机等,引风机、送风机、排粉风机、一次风机均属风机类;风机担负着连续输送气体的任务,风机的安全运行将直接影响到锅炉的安全、可靠、经济运行,因而风机是锅炉机组的重要辅机之一。

随着单机发电容量的增大,为保证机组安全可靠和经济合理的运行,对风机的结构、性能和运行调节也提出了更高更新的要求。

风机按其工作原理的不同,主要有离心式风机和轴流式风机两种,离心式风机有较悠久的发展历史,具有结构简单,运行可靠、效率较高(空心机翼型后弯叶片的可达85%一92%),制造成本较低、噪声小等优点。

但随着锅炉单机容量的增长,离心风机的容量已经受到叶轮材料强度的限制,不能随锅炉容量的增加而相应增大,而轴流式风机则可以做得很大,且具有结构紧凑、体积小、质量轻、耗电低、低负荷时效率高等优点。

轴流风机与离心风机比较有以下主要特点:1、离心式风机的气流由轴向进入叶轮,然后在叶轮的驱动下,一方面随叶轮旋转,另一方面在惯性力的作用下提高能量,沿径向离开叶轮。

轴流风机的气流由轴向进入叶轮,在风机叶片的升力作用下,提高能量,沿轴向呈螺旋形地离开叶轮。

2、轴流风机如制造成动叶片可调节式,则调节效率高并可使风机在高效率区域内工作。

因此,运行费用较离心风机明显降低。

3、轴流风机对风道系统风量变化的适应性优于离心风机。

如风道系统的阻力计算不很准确,实际阻力大于计算阻力,或遇到煤种变化所需风机风量、风压不同,就会使机组达不到额定出力。

而轴流风机可以采用动叶片调节关小或开大动叶的角度来适应风量、风压的变化,对风机的效率影响却很小。

4、轴流风机有较低的飞轮效应值(N·m2)。

这是由于轴流风机允许采用较高的转速和较高的流量系数,所以在相同的风量、风压参数下轴流风机的转子较轻,即飞轮效应值较小,使得轴流风机的启动力矩大大地小于离心风机的启动力矩。

一次风机动叶结构及工作原理

动叶调节机构由一套装在转子叶片内部的调节元件和一套单独的液压调节油的中心操作台组成。

TLT型轴流风机动叶调节机构的结构大多相似,其工作原理是通过伺服机构操纵,使液压油缸调节阀和切口通道发生变化,使一个固定的差动活塞两个侧面的油量油压发生变化,从而推动液压缸缸体轴向移动,带动与液压油缸缸体相连接的转子叶片内部的调节元件,使叶片角度产生变化。

当外部调节臂和调节阀处在一个给定的位置上时,液压缸移动到差动活塞的两个侧面上液压油作用力相等,液压缸将自动处于没有摆动的平衡状态。

这时动叶片的角度就不再变化。

液压调节机构可分为两部分。

一为动调头(液压调节控制头),它不随轴转动;另一部分是液压缸及活塞,它们与叶轮一起旋转,但活塞不能轴向位移。

叶片装在叶柄的外端,每个叶片用6个螺栓固定在叶柄上,叶柄由叶柄轴承支撑,平衡块与叶片成一规定角度装设,二者位移量不同,平衡块用于平衡离心力,使叶片在运转中成为可调。

TLT 轴流式风机动叶片液压调节机构的工作原理1.叶片角度的调整若将风机的设计角度作为0º,把叶片角度转在-5º的位置(即叶片最大角度和最小角度的中间值,叶片的可调角为+20º~-30º)。

这时将曲柄轴心和叶柄轴心调到同一水平位置,然后用螺丝将曲柄紧固在叶柄上,按回转方向使曲柄滑块滞后于叶柄的位置(曲柄只能滞后而不能超前叶柄),全部叶片一样装配。

这时当装上液压缸时,叶片角处于中间位置,以保证叶片角度开得最大时,液压缸活塞在缸体的一端;叶片角关得最小时,液压缸活塞移动到缸体的另一端。

否则当液压缸全行程时可能出现叶片能开到最大,而不能关到最小位置;或者相反只能关到最小而不能开到最大。

液压缸与轮毂组装时应使液压缸轴心与风机的轴心同心,安装时偏心度应调到小于0.05mm,用轮毅中心盖的三角顶丝顶住液压缸轴上的法兰盘进行调整。

当轮毂全部组装完毕后进行叶片角度转动范围的调整,当叶片角度达到+20º时,调整液压缸正向的限位螺丝,当叶片达到-30º,调整液压缸负向的限位螺丝,这样叶片只能在-30º~ +20º的范围内变化,而液压缸的行程约为78~80mm。

当整个轮毂组装完毕再在低速(320r/min)动平衡台上找动平衡,找好动平衡后进行整机试转时,其振动值一般为0.01mm左右。

2.平衡块的工作原理TLT 风机在每个叶柄上都装有约6kg 的平衡块,它的作用是保证风机在运行时产生一个与叶片自动旋转力相反、大小相等的力。

平衡块的计算相当复杂,设计计算中总是按叶片全关时(-30º)来计算叶片的应力,因为叶片全关时离心力最大,即应力最大。

所以叶片在运行时总是力求向离心力增大的方向变化。

有些未装平衡块的送风机关时容易,启动时打不开就是这个原因。

平衡块在运行中也是力求向离心力增大的方向移动,但平衡块离心力增加的方向正好与叶片离心力增加的方向相反而大小相等,这样就能使叶片在运行时无外力的作用,可在任何一个位置保持平衡,开大或关小叶片角度时的力是一样的。

成都电力机械厂动叶可调轴流风机说明书此技术文件受法律保护,未经本公司同意,不得使用、复制、扩散或以其它方式提供给第三方。

C P M W成都电力机械厂AP动叶可调轴流通风机结构介绍AP风机技术引进概况成都电力机械厂根据我国电力工业的迫切需要,上世纪九十年代中期,分别对世界上各大著名的风机制造商的动调风机技术进行了调研对比,最终选择引进了代表着国际上最先进的动调轴流风机的设计、制造技术水平的德国KKK公司的AP动调轴流风机专有技术(简称AP风机),AP风机在世界各国享有很高的声誉。

1998年成都电力机械厂和德国KKK公司联合制造的首批AP风机在广安电厂一期2×300MW 机组投入运行,至今投运了9年多,运行情况良好,得到了用户的高度赞赏,现我厂AP风机业绩已有近三百台,最大型号为平顶山姚孟电厂(2X600MW)的增压风机AP1-47。

AP动调轴流风机的名称、定义A P 1(2) - 37 / 20 1叶型类别轮毂代号机号(叶轮公称直径)级数(1:单级,2:双级)机翼型叶片轴流风机(axial fan)1运行原理能量转换过程:电机叶轮、后导叶、扩压器电能机械能 (流体)静压能和动能AP动调风机由进气室、集流器、叶轮、后导叶、扩压器和动叶调节机构等组成。

AP风机工作时,气流由进入风机进气室,经过收敛和导向,在集流器中收敛加速,再通过叶轮的作功产生静压能和动压能;后导叶又将气流的螺旋运动转化为轴向运动而进入扩压器,并在扩压器内将气体的大部分动能转化成系统所需静压能,从而完成风机的工作过程。

AP动调风机性能的调节,是通过液压调节系统来改变叶轮叶片(动叶)的工作角度而实现的。

当动叶的角度改变时,其风量、风压、功率也跟着改变。

2AP风机结构示意图导向并收敛、加速气整流并克扩压,将气体流服气体流动能转变为所动损失需的静压能进气箱进气膨胀节排气膨胀节扩压器后导叶装配叶轮外壳级叶轮组级叶轮组联轴器中间轴联轴器主轴承箱润滑管路伺服控制装臵控制油路执行部3转动组装配示意图将机械能转换为动能,对气体做功在压力油的作用获得所需的动能下推动调节盘,带和一定的静压能动曲柄实现动叶把电动机调节的动力传级叶轮组级叶轮组递给叶轮膜片联轴器中间轴膜片联轴器伺服控制装臵主轴承座传递扭矩并支撑叶轮4主轴承装配本轴承座不会有油泄漏,是基于各密封装置的合理设置,润滑油无泄漏的条件。

风机动叶调节机构及工作原理我公司#5、6炉引、送风机均采用动叶可调轴流式风机。

#7、8炉送风机也采用动叶可调轴流式风机。

为了充分掌握动叶可调轴流式风机的动叶调节机构和工作原理,首先我们要了解动叶可调轴流式风机的有关特性。

一.引、送风机的结构:引、送风机由吸入烟风道、进气室、扩压器、叶轮、主轴、动叶调节机构、传动组、自动控制机构等部分组成。

二.引送风机的工作原理:引送风机的工作原理是基于机翼型理论:当气体以一个攻角α进入叶轮,在翼背上产生一个升力,同时必定在翼腹上产生一个大小相等方向相反的作用力使气体排出叶轮呈螺旋形沿轴向向前运动。

与此同时,风机进口处由于差压的作用,使气体不断地被吸入。

动叶可调轴流式风机,攻角越大,翼背的周界越大,则升力越大,风机的压差越大,风量则小。

当攻角达到临界值时,气体将离开翼背的型线而发生涡流,此时风机压力大,幅度下降,产生失速现象。

三.引送风机相关参数:四.引、送风机液压油系统图:五.引、送风机动叶调节机构工作原理:从液压调节机构来看,液压调节结构可分为两部分:一部分为控制头,它不随轴转动。

另一部分为油缸及活塞,它们与叶轮一起旋转,但活塞没有轴向位移,叶片装在叶柄的外端。

每个叶片用6个螺栓固定在叶柄上,叶柄由叶柄轴承支撑,平衡块与叶片成一定角装设,两者位移量不同,平衡块用于平衡离心力,使叶片在运转中成为可调。

液压调节机构的调节原理大致如下:1.当讯号从控制轴输入要求“+”向位移时分配器左移、压力油从进油管A经过通路2送到活塞左边的油缸,由于活塞无轴向位移,油缸左侧的油压就上升,使油缸向左移动,带动调节连杆偏移,使动叶片向“+”向位移。

与此同时,调节杆(反馈杆)也随着油缸左移,而齿条将带动控制轴的扇齿轮反时针转动,但分配器带动的齿条却要求控制轴的扇齿做顺时针转动因而调节杆就起到“弹簧”的限位作用。

当调节力大时,“弹簧”限不住位置,所以叶片仍向“+”向位移,即为叶片调节正终端位置,但由于“弹簧”的牵制作用,在一定时间后油缸的位移自动停止,由此可以避免叶片调节过大,防止小流量时风机进入失速区。

目前在市场上比较常见的动叶调节轴流风机厂商有:豪顿华工程公司、沈阳鼓风机厂、上海鼓风机厂、成都电力设备总厂;豪顿华工程公司和沈阳鼓风机厂是使用同一种调节技术,其技术主要是来自丹麦,且目前的专利是属于英国豪顿公司,上海鼓风机厂的技术主要是来自德国TLT公司,成都电力设备总厂的技术主要是来自德国KKK公司,三种形式的调节机构都有各自的特点和优缺点,下面详细介绍三种调节形式的油路走向以及调节原理。

豪顿华、沈鼓液压调节机构(一次风机、送风机液压缸):1-拉叉2-旋转油封3-拉叉接头4-限位螺栓5-调节阀阀芯6-调节臂部7-错油孔8-错油孔9-弹簧10-活塞11-液压缸缸体12-诅油孔13-液压缸连接盘14-调节盘15-滑动衬套16-旋转油封连接螺栓17-端盖18-连接螺栓19-调节阀阀体20-风机机壳21-连接螺栓(增压风机、引风机液压缸):此液压缸分为三部分:旋转油封、调节阀芯、主缸体,其功能主要如下:旋转油封:其作用是将高压油(P)、回油(O)、润滑油(T)引出或引入高速旋转的缸体,由一高速旋转的轴心和固定不动的壳体在滚动轴承的支撑下组成的,其精度很高,内泄不能太大,长期运行温度不能超过滚动轴承的承受温度。

国产的旋转油封使用寿命大概在2~3年左右,豪顿进口的旋转油封,其内部有W形弹簧垫片,可以保证旋转油封的轴向串动,此弹簧垫为豪顿专利,目前国内无法生产,只有豪顿公司可以生产,而且弹簧垫可以提高旋转油封的寿命,故进口的旋转油封价格高于国产旋转油封的10倍以上。

调节阀芯:它是一负遮盖换向阀。

在正常状态下(动叶不动),进油路(P)常开而回油路(O)常闭,润滑油路(T)常开;负遮盖方式使回油路有一很小的开口量,因而有一定的回油量来循环冷却缸体,此开口量的大小决定了在平衡状态下,液压油的油压;目前国产液压缸,由于加工精度的原因,无法在加工上实现,所以基本是在加工好液压缸后,通过使用来决定开口的大小,以保证工作油压;而豪顿生产的液压缸,其加工精度可以实现在机械加工上直接开口,此即为国产缸与进口缸直接的区别,在国产缸的调阀第二道槽的上边缘有一个小开口,为后期磨出来的,如果大家看到了,不要以为是加工缺陷或者磨损掉的,那个开口是故意留出来的,进口缸就不存在。

主缸体:主缸体是一个上下腔面积不等的差动缸,送风机、一次风机液压缸上下腔面积比为1:2,引风机、增压风机液压缸上下腔面积比为2:1,其这两种缸的形式不一样,后面会详细解释。

当上下腔同时进油的时候,由于压力一样,面积不一样,所以大腔收到的力大,膨胀,小腔的油通过诅油孔进入大腔,加剧了大腔的膨胀,这个时候,大腔为缸腔而小腔为泵功能向大腔供油,但大腔回油的时候,小腔有变为缸功能,这一特征使得双向运动的时间及对外作用力一致。

液压缸工作原理:(送风机、一次风机液压缸,特点:活塞固定,缸体动作,叶片的动作是通过缸体的移动来调节的,缺点:油缸的功率受到轮毂大小和工作油压大小的影响,功率受到限制;优点:相对移动的密封面只有活塞与缸体内壁、调节阀体和活塞两个地方,泄漏点较少,密封性好。

正常状体(平衡状态):叶片无调节,此时阀芯的位置使进油口(P)与小腔接通,回油口(O)关闭,但与大腔有个小切口,以保证循环冷却和较低的工作油压。

此时压力油从P口进入小腔,通过诅油孔,进入大腔,从回油的小切口,通过冷油器后回到油箱中,泄漏及润滑油的通过T口直接回油箱,工作油压的大小,由回油切口的大小来决定,一般都是在3~4MPa左右。

开启叶片:执行机构带动拉叉(旋转油封、调节阀芯)向左拉,此时P口与小腔接通,O口与大腔接通(全部接口,不是小切口),此时小腔进油,大腔回油,小腔膨胀(活塞是固定的)带动缸体向左移动,叶片往开方向走,由于阀体和缸体是一体的,缸体的移动也带动阀体的移动,使阀体与阀芯位置回到平衡时的位置。

关闭叶片:执行机构带动拉叉向右压,此时P口与大、小腔都接通,O口全部关闭(小切口都关闭),此时大小腔都进油,由于大腔的左右面积大,所以大腔膨胀,带动缸体向右移动,从而叶片往关方向走,缸体带动阀体向右走,使阀体与阀芯位置回到平衡时的位置。

(风机、引风机液压缸,特点:缸体固定,活塞动作,叶片的动作是通过活塞的移动来调节的,优点:缸体的大小不受轮毂内径的大小限制,可以把缸体做的较大,油缸的功率不受到轮毂大小和工作油压大小的影响,功率较大,所以比较适合用在增压风机,引风机等需较大功率的风机上,且采用缸外油循环来解决高温问题;缺点:相对移动的密封面比较多,有活塞与缸体内壁、调节阀体和缸活塞、活塞与缸体三个密封面,泄漏概率较大。

)正常状体(平衡状态):叶片无调节,此时阀芯的位置使进油口(P)与小腔接通,回油口(O)关闭,但与大腔有个小切口,以保证循环冷却和较低的工作油压。

此时压力油从P口进入小腔,通过诅油孔,进入大腔,从回油的小切口,通过冷油器后回到油箱中,泄漏及润滑油的通过T口直接回油箱,工作油压的大小,由回油切口的大小来决定,由于缸体较大,受力面积大,一般都是在2~3MPa左右。

开启叶片:执行机构带动拉叉(旋转油封、调节阀芯)向左拉,此时P口与小腔接通,O口与大腔接通(全部接口,不是小切口),此时小腔进油,大腔回油,小腔膨胀(缸体是固定的)带动活塞向左移动,叶片往开方向走,由于阀体和活塞是一体的,活塞的移动也带动阀体的移动,使阀体与阀芯位置回到平衡时的位置。

关闭叶片:执行机构带动拉叉向右压,此时P口与大、小腔都接通,O口全部关闭(小切口都关闭),此时大小腔都进油,由于大腔的左右面积大,所以大腔膨胀,带动活塞向右移动,从而叶片往关方向走,活塞带动阀体向右走,使阀体与阀芯位置回到平衡时的位置。

上海鼓风机厂(TLT)液压调节机构上海鼓风机厂的动调机构是引进德国TLT公司的技术,其技术特点是伺服阀阀体和阀芯不随液压缸转动,其阀体是固定不动的,通过阀芯的相对移动来切换进回油管路,从而实现液压缸的动作。

与其他调节机构不同的是,TLT技术的调节过程由调阀移动和负反馈两个过程来实现调节。

液压缸结构:液压缸内的活塞由轴套及活塞轴的凸肩沿轴向定位。

液压缸可以在活塞上左右移动,但活塞不能作轴向移动。

为了防止液压缸左、右移动时,液压油从活塞与液压缸间隙处泄漏,活塞上装有两列带槽密封圈。

当叶轮旋转时,液压缸同步旋转,活塞由于护罩和活塞轴的旋转带动与叶轮一起作旋转运动。

风机在某工况下稳定工作时,活塞与液压缸无相对运动。

活塞轴中心装有定位轴,当液压缸左、右移动时会带动定位轴一起移动。

控制头等零件是静止不动的。

风机如在某工况下稳定工作时,动叶片也在某一角度下运转。

此时伺服阀将油道C和D的油孔关闭,活塞左右两侧的工作油无进油、回油,动叶片的角度固定不变。

液压缸的工作原理:在正常状态下,进回油管路均与液压缸切断,活塞位置固定不变。

关闭叶片时,电动头驱动控制盘7逆时针旋转,带动滑块12向右移动。

此时液压缸只随叶轮作旋转运动,定位轴1及与之相连的双面齿条8静止不动。

于是大齿轮10只能以A为支点,推动与之啮合的单面小齿条13往右移动。

压力油口与兰色油道相通,红色油道与回油口接通,压力油从兰色油道不断进入活塞3右侧的液压油缸内,使液压油缸不断向右移动。

活塞左侧液压油缸内的工作油从红色油道通过回油孔返回油箱。

液压油缸与叶轮上的每个动叶片的调节杆相连,当液压油缸向右移动时,动叶片的角度减小。

(反馈过程)当液压缸向右移动时,定位轴被带动同时向右移动。

但由于滑块不动,所以齿轮以B为支点,单面齿条向左移动。

这样又使伺服阀将油道兰色与红色油道的油孔关闭,液压油缸随之处在新的平衡位置不再移动。

而动叶片亦在关小的状态下工作,这就是反馈过程。

在反馈时齿轮带动指示轴旋转,将动叶片关小的角度显示出来。

增大动叶角度时.电动头带动控制轴顺时针旋转,带动滑块向左移动.此时,由于液压缸只随叶轮做旋转运动,所以定位轴及齿套静止不动.齿轮只能以A为支点,推动与之啮合的单面齿条向左移动,使压力油口与红色油口接通,兰色油口与回油口相连.压力油从红色油道不断进入活塞左侧的液压缸内,液压缸不断向左移动.同时活塞右侧液压缸内的工作油从兰色油道通过回油孔返回油箱,液压缸向左移动,动叶片的角度增大.(反馈过程)当液压缸向左移动时,定位轴也同时向左移动.齿轮以B为支点,齿条向右移动,于是伺服阀又将油道C和D的油孔关闭,动叶片又在新的角度下稳定工作。

调节原理图:TLT液压伺服系统的特点:1﹑液压伺服系统是一个跟踪系统.液压缸的位置(输出)完全跟踪伺服阀口的位置(输入)而运动。

2﹑液压伺服系统是一个力放大系统.推动伺服阀所需要的力很小,只需要几个N,但液压缸克服阻力,完成推动叶片转动的力则很大,可以达到25巴.推动液压缸的能量由液压泵提供。

3﹑液压伺服系统是一个反馈系统.电动头旋转运动最终变成了齿条的直线运动,使伺服阀油口的缝隙发生变化,液压缸移动.而液压缸运动的结果又使油口缝隙保持原来的比例关系.使液压缸停止运动,这种作用称做负反馈.因为反馈是由于缸体和阀体的刚性连接而完成的,所以这种反馈又称为刚性负反馈.负反馈的结果总是输入信号变小以至消除.如果没有这个负反馈,液压缸是无法工作的.成都电力机械设备厂(KKK)液压调节机构成都电力机械厂根据我国电力工业的迫切需要,上世纪九十年代中期,分别对世界上各大着名的风机制造商的动调风机技术进行了调研对比,最终选择引进了代表着国际上最先进的动调轴流风机的设计、制造技术水平的德国KKK公司的AP动调轴流风机专有技术(简称AP风机)。

KKK技术的液压缸是结合了豪顿技术和德国TLT技术的优点,液压缸采用缸体静止,活塞动作的方式,这样液压缸的面积可以做的很大,不受轮毂内径大小的影响(这点和豪顿的增压引风机液压缸有相似之处),调节阀部分采用了调节阀与旋转油封相结合的设计,结构紧凑,安装的时候只需找正一次,安装方便。

但因为旋转油封和调节阀的结合设计,导致调节阀处精度较高,特别是密封的地方。

阀芯是跟随液压缸一起旋转,阀体相对壳体不旋转,只做前后轴向动作,从而使调节阀的设计要求更高。

液压缸工作原理:在平衡状态下,液压缸左右腔的进油及回油管路都切断,润滑油路开启,液压缸不动作。

当叶片需要开的时候,执行机构使调节阀体向左移动,这时右腔油路与进油口联通,左腔油路与回油口接通,右腔膨胀,面积变大,由于缸体是固定的,活塞就向左移动,由于阀芯与活塞是一体的,所以阀芯也向左移动,从而使调节阀阀芯和阀体的位置到平衡位置。

当叶片需要关的时候,执行机构使调节阀体向右移动,这时左腔油路与进油口联通,右腔油路与回油口接通,左腔膨胀,活塞向右移动,带动阀芯也向右移动,从而使阀芯与阀体回到平衡的位置。

AP系列动叶可调轴流风机与国际知名品牌同类产品相比,调节动叶的工作油采用的压力最低,因而对于防止泄漏、延长设备使用寿命、提高设备可靠性等问题,创造了更加优越的条件。