小直径精密深孔珩磨技术的研究

- 格式:pdf

- 大小:135.57 KB

- 文档页数:2

针对内孔研磨工艺中存在质量不稳定、加工效率较低等缺点,通过对珩磨工艺参数和装夹方式的合理优化,实现了“以珩代研”的技术方案,保证了大批量高精度内孔的加工质量,并大幅提高了加工效率。

01序言液压系统具有传递功率大、系统布局灵活及控制方便等优点,广泛应用于各类机械工程的各个领域。

液压系统中,使用各类阀锁元件来控制液压油的压力、流量和方向等。

阀锁元件中,大多是利用阀套和阀芯的配合,来实现系统的各种控制功能。

阀套和阀芯之间的配合间隙必须保持在合理的范围之内,既能保证阀芯动作灵活,还要保证阀套与阀芯之间的密封性能,不至于使液压油在压力的作用下发生泄漏。

在实际加工中,对阀套和阀芯的加工精度提出了较高要求。

对于阀芯来说,由于其外圆为开放式加工,加工精度相对容易保证,而阀套和阀体的内孔加工处于半封闭状态,采取通常的加工手段不易得到较高的加工精度。

图1、图2分别为典型阀套类、阀块类零件,在产品液压系统中广泛应用,这类零件的主要结构为高精度内孔,其工作原理就是利用阀芯与这些内孔精密配合,既能在多个工作位置之间灵活滑动,利用滑阀机能完成各项功能的转换;又能保证各个位置之间的相对密封性,不至于发生泄漏,以保持系统工作压力的稳定。

这类零件的内孔应具有足够的尺寸精度及低的表面粗糙度值,使其在系统的运行中保持良好的性能。

图1典型阀套类零件图2典型阀块类零件02加工现状及存在的问题实际生产中,此类高精度内孔通常采取车削或镗削等机械加工手段,留余量后,再由人工研磨来保证其尺寸精度和表面粗糙度要求[1]。

研磨是利用专用的研棒,配合调和好的研磨剂,对零件内孔进行精密加工的一种方法,其加工原理如图3所示,这种加工工艺基本是由手工操作完成,要求操作人员具有较高的技能水平。

尽管使用研磨工艺可以实现内孔的精密加工,但在实际生产中,仍存在以下两方面问题。

图3研磨原理1)对操作人员的技能水平依赖性强,加工质量的重复性和一致性较差,在操作过程中易出现孔口直径变大超差的现象,俗称“喇叭口”。

校企合作生产中对小直径深孔加工技术的探究发表时间:2018-02-02T11:18:10.487Z 来源:《教育学文摘》2018年2月总第256期作者:李明辉[导读] 结合实际校企合作生产,提出了正确划线及冲眼,改制小扁钻头预钻定位孔,用钻套导向,选取合适的切削速度、进给量和切削液,改善刃形等方法,来解决小直径深孔加工的难题。

李明辉青岛市技师学院山东青岛266229摘要:针对校企合作生产加工中小直径深孔加工时常见的困惑现象, 比如钻头细长,刚性差,易折断,定位困难,振动大,排屑困难,切削热不易散出等,通过对切削速度、切削力和走刀量等因素的分析,结合实际校企合作生产,提出了正确划线及冲眼,改制小扁钻头预钻定位孔,用钻套导向,选取合适的切削速度、进给量和切削液,改善刃形等方法,来解决小直径深孔加工的难题。

关键词:小直径深孔加工定心划线小扁钻头烧伤切削液刃形一、问题的分析与解决1.钻头偏摆、不易定心,孔位置精度难保证。

解决方法有两种:(1)掌握正确划线、冲眼的方法。

首先,采用精度较高的划线高度尺。

按照图纸要求划出孔的十字中心位置线,要求尺寸准确,线条清晰且要细,同时划出检查圆和方格,以便钻孔时检查或借正钻孔位置。

其次,准确在孔的十字中心线上冲眼。

冲眼前,先将样冲尖端分别沿两条十字中心线向十字交叉点上移动,反复几次,每次移到交叉点时,握样冲的手都会有明显的停顿感觉,这点就是孔的圆心。

此时,可将样冲垂直于工件表面,先轻打,再用目光从十字中心线的不同方向仔细观察,看冲眼是否偏离十字交叉点,如果冲眼偏离十字交叉点,必须用样冲朝着偏离中心的反方向进行借正补救。

确定无误差时,再将样冲垂直于工件表面并将冲眼加大,同时,样冲可以沿自身轴线转动,使冲眼圆滑以便准确落钻定心。

然后再以样冲眼为圆心划出检查圆,并直接观察检查圆与检查方格是否相符。

否则,冲眼有误差,需再预以补救。

(2)预钻锥形定位孔,再用所需钻头钻孔,准确定心。

浅析发动机零部件加工中的珩磨技术论文导读:珩磨工艺是磨削加工的一种特殊形式,又是精加工中的一种高效加工方法。

发动机汽缸体缸孔珩磨是平台珩磨最典型的应用。

平台珩磨后可在缸孔(或缸套)表面形成一种特殊的结构,这种结构由具有储油功能的深槽及深槽之间的微小支承平台表面组成。

铰珩工艺是在传统珩磨工艺的基础上发展起来的新工艺,其加工过程中融入了铰孔的特点,目前在缸体曲轴孔、连杆大小头孔的精整加工中广泛应用。

发动机缸孔表面的微观质量,决定了发动机运转时的磨合性能、运转可靠性和润滑油消耗,通过刷珩工艺可以缩短发动机的磨合时间和显著降低润滑油消耗。

在这种情况下进行的珩磨称作模拟珩磨,工件的珩磨质量可显著提高,工件的宏观形状精度可提高五至十倍。

关键词:珩磨,平台珩磨,铰珩,刷珩,模拟珩磨,缸孔珩磨工艺是磨削加工的一种特殊形式,又是精加工中的一种高效加工方法。

这种工艺不仅能去除较大的加工余量,而且是一种提高零件尺寸精度、几何形状精度和表面粗糙度的有效加工方法,在发动机零部件的制造中广泛应用。

珩磨加工原理珩磨是利用安装于珩磨头圆周上的一条或多条油石,由涨开机构(有旋转式和推进式两种)将油石沿径向涨开,使其压向工件孔壁,以便产生一定的面接触。

同时使珩磨头旋转和往复运动,零件不动;或珩磨头只作旋转运动,工件往复运动,从而实现珩磨。

在大多数情况下,珩磨头与机床主轴之间或珩磨头与工件夹具之间是浮动的。

这样,加工时珩磨头以工件孔壁作导向。

因而加工精度受机床本身精度的影响较小,孔表面的形成原理基本上类似两块平面运动的平板相互对研而形成平面的原理。

珩磨加工特点加工精度高:中小型的通孔加工,其圆柱度可达0.001mm 以内。

一些壁厚不均匀的零件,如连杆,其圆度能达到0.002mm。

对于大孔(孔径在200mm以上),圆度也可达0.005mm,如果没有环槽或径向孔等,直线度可达到0.01mm/m以内。

表面质量好:珩磨速度低(是磨削速度的几十分之一),且油石与孔是面接触,因此每一个磨粒的平均磨削压力小,这样珩磨时,工件的发热量很小,工件表面几乎无热损伤和变质层,变形小,珩磨加工面几乎无嵌砂和挤压硬质层。

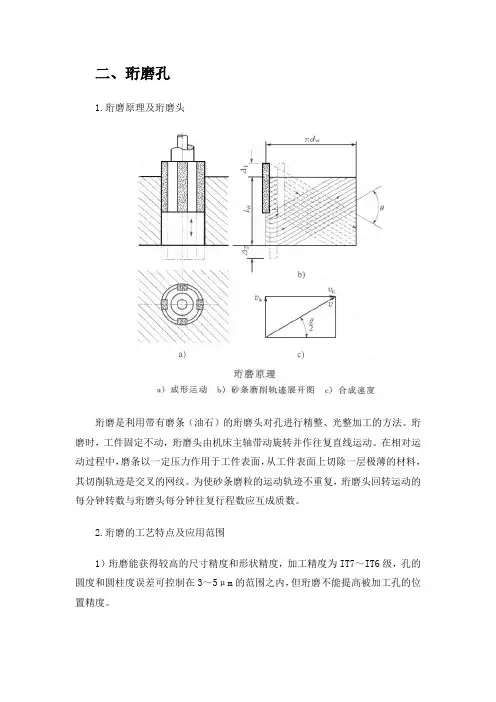

二、珩磨孔1.珩磨原理及珩磨头珩磨是利用带有磨条(油石)的珩磨头对孔进行精整、光整加工的方法。

珩磨时,工件固定不动,珩磨头由机床主轴带动旋转并作往复直线运动。

在相对运动过程中,磨条以一定压力作用于工件表面,从工件表面上切除一层极薄的材料,其切削轨迹是交叉的网纹。

为使砂条磨粒的运动轨迹不重复,珩磨头回转运动的每分钟转数与珩磨头每分钟往复行程数应互成质数。

2.珩磨的工艺特点及应用范围1)珩磨能获得较高的尺寸精度和形状精度,加工精度为IT7~IT6级,孔的圆度和圆柱度误差可控制在3~5μm的范围之内,但珩磨不能提高被加工孔的位置精度。

2)珩磨能获得较高的表面质量,表面粗糙度Ra为0.2~0.025μm,表层金属的变质缺陷层深度极微(2.5~25μm)。

3)与磨削速度相比,珩磨头的圆周速度虽不高,但由于砂条与工件的接触面积大,往复速度相对较高,所以珩磨仍有较高的生产率。

珩磨在大批大量生产中广泛用于发动机缸孔及各种液压装置中精密孔的加工,孔径范围一般为φ15~500㎜或更大,并可加工长径比大于10的深孔。

但珩磨不适用于加工塑性较大的有色金属工件上的孔,也不能加工带键槽的孔、花键孔等断续表面。

珩磨工艺(图)作者:邦得资讯 | 来源:互联网 | 日期:2007-04-09 21:09 | 点击84 次用镶嵌在珩磨头上的油石(也称珩磨条)对精加工表面进行的精整加工(见切削加工)。

珩磨主要用于加工孔径为5~500毫米或更大的各种圆柱孔﹐如缸筒﹑阀孔﹑连杆孔和箱体孔等﹐孔深与孔径之比可达10﹐甚至更大。

在一定条件下﹐珩磨也能加工外圆﹑平面﹑球面和齿面等。

圆柱珩磨的表面粗糙度一般可达R0.32~0.08微米﹐精珩时可达R0.04微米以下﹐并能少量提高几何精度﹐加工精度可达IT7~4。

平面珩磨的表面质量略差。

珩磨一般采用珩磨机﹐机床主轴与珩磨头一般是浮动联接﹔但为了提高纠正工件几何形状的能力﹐也可以用刚性联接。

珩孔时﹐珩磨头外周一般镶有2~10根油石﹐由机床主轴带动在孔内旋转﹐并同时作直线往复运动﹐这是主运动﹔同时通过珩磨头中的弹簧或液压力控制油石均匀外涨﹐对被加工的孔壁作径向进给。

珩磨机床研究报告

珩磨机床是一种具有独特功能和特点的精密加工设备,广泛应用于机械制造、航空航天、汽车制造等行业。

本研究报告旨在对珩磨机床的原理、发展现状和应用领域进行详细介绍和分析。

珩磨机床的原理是利用砂轮在工件表面与砂轮之间发生高速摩擦和剪切,去除工件表面的金属层,从而使工件表面达到一定的粗糙度和平整度要求。

珩磨机床具有高加工精度、高生产效率和良好的加工质量等优点,可用于制造各种零部件、模具和工具等。

目前,珩磨机床在国内外得到了广泛的应用和发展。

在国内,珩磨机床已成为航空航天、汽车制造和模具制造等行业的重要设备。

同时,国内一些高校和研究机构也在珩磨机床的研发和创新上取得了一定成果。

在国外,珩磨机床的应用范围更加广泛,已发展成为一种成熟的精密加工技术。

随着科学技术的不断发展和进步,珩磨机床的应用领域也在不断扩大。

除了传统的航空航天和汽车制造行业,珩磨机床还被应用于电子、光电、医疗器械等高科技领域。

例如,在电子行业中,珩磨机床可用于加工半导体芯片、微型电子零件等。

在医疗器械行业中,珩磨机床可用于制造人工关节、人工心脏等高精度零部件。

总之,珩磨机床作为一种先进的精密加工设备,已在制造业中发挥了重要作用。

随着科技的发展和需求的不断增长,珩磨机

床的应用领域也会继续扩大。

因此,对珩磨机床的研究和创新具有重要的意义,将为我国制造业的发展做出积极贡献。

珩磨机床研究报告

珩磨机床是一种用于精密加工的专用机床,广泛应用于汽车、航空航天、模具等行业。

本报告主要对珩磨机床的结构、工作原理、特点和应用领域进行研究与分析。

珩磨机床的结构主要包括工作台、主轴、刀架、电气系统等。

工作台用于支撑工件,主轴带动砂轮进行磨削,刀架用于调整砂轮与工件的相对位置。

电气系统用于控制机床的运行和调整。

珩磨机床的工作原理是利用砂轮与工件之间的相对运动,在高速旋转的情况下,通过砂轮上的磨料将工件表面削除,从而实现对工件精度的加工。

该工艺具有高效、精密的特点,能够实现工件的高精度加工。

珩磨机床的特点主要表现在以下几个方面。

首先,该机床可加工各种形状的工件,具有较高的加工适应性。

其次,珩磨机床加工的工件表面光洁度高,尺寸精度高。

再次,该机床可以实现对工件的自动化加工,提高生产效率。

最后,珩磨机床可以进行一次性的完成多道工序,简化了生产流程。

珩磨机床的应用领域广泛,特别是在汽车行业和航空航天等高精度行业中应用较多。

在汽车行业,珩磨机床可用于汽车发动机、减振器等零部件的加工,能够提高零部件的加工精度和表面质量,满足汽车行业对产品质量的要求。

在航空航天领域,珩磨机床可以用于航空发动机叶片、涡轮等关键零部件的加工,能够实现对高精度、复杂形状零部件的加工需求。

综上所述,珩磨机床是一种用于精密加工的专用机床,具有高效、精密、自动化等特点。

它在汽车、航空航天等行业中有着广泛的应用前景。

随着技术的不断发展,珩磨机床将会进一步提高加工效率和精度,并广泛应用于更多的领域。

简易小深孔珩磨头

冯德渝

【期刊名称】《机械工人:冷加工》

【年(卷),期】2000(000)003

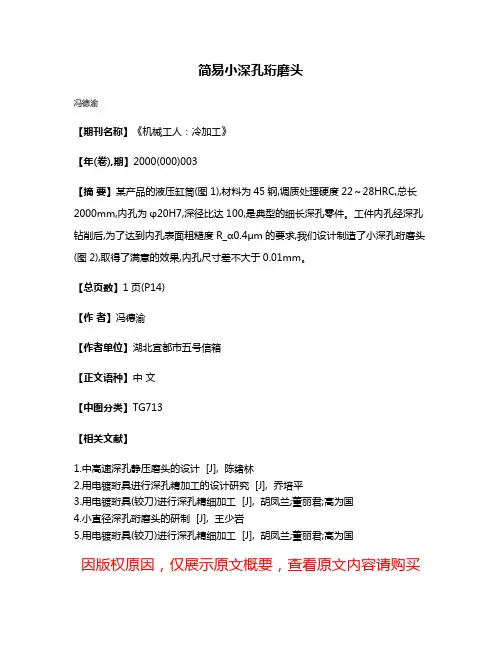

【摘要】某产品的液压缸筒(图1),材料为45钢,调质处理硬度22~28HRC,总长2000mm,内孔为φ20H7,深径比达100,是典型的细长深孔零件。

工件内孔经深孔钻削后,为了达到内孔表面粗糙度R_α0.4μm的要求,我们设计制造了小深孔珩磨头(图2),取得了满意的效果,内孔尺寸差不大于0.01mm。

【总页数】1页(P14)

【作者】冯德渝

【作者单位】湖北宜都市五号信箱

【正文语种】中文

【中图分类】TG713

【相关文献】

1.中高速深孔静压磨头的设计 [J], 陈绪林

2.用电镀珩具进行深孔精加工的设计研究 [J], 乔培平

3.用电镀珩具(铰刀)进行深孔精细加工 [J], 胡凤兰;董丽君;高为国

4.小直径深孔珩磨头的研制 [J], 王少岩

5.用电镀珩具(铰刀)进行深孔精细加工 [J], 胡凤兰;董丽君;高为国

因版权原因,仅展示原文概要,查看原文内容请购买。

精密小孔的珩磨工艺

董鹏敏;赵波;王义民;王讲生;李永林

【期刊名称】《现代制造工程》

【年(卷),期】2014(000)004

【摘要】为满足大批量、高效率的生产要求,采用人造铁基金刚石磨条,珩磨加工HT250铸铁零件精密小孔。

介绍珩磨加工的工艺装备、工艺参数和珩磨油的配方以及加工结果。

【总页数】4页(P77-79,126)

【作者】董鹏敏;赵波;王义民;王讲生;李永林

【作者单位】西安石油大学机械工程学院,西安710065;西安石油大学机械工程学院,西安710065;西北工业集团有限公司,西安710043;西北工业集团有限公司,西安710043;吐哈油田公司,鄯善838202

【正文语种】中文

【中图分类】TH162+.0

【相关文献】

1.精密孔珩磨加工仿真分析及工艺参数优选 [J], 张艳岗;郭巨寿;张雪冬;苏铁熊;董家广

2.高硬度小孔珩磨加工工艺分析 [J], 赵军

3.精密小孔珩磨 [J], 姜文勤

4.小孔卧式珩磨工艺余量分析 [J], 倪南良

5.加工精密小孔、盲孔珩磨杆 [J], 牛连刚

因版权原因,仅展示原文概要,查看原文内容请购买。

深孔精密加工工艺的研究作者:温磊来源:《中国科技博览》2019年第02期[摘要]伺服油缸、高压油缸、油气弹簧、摆动缸、高压高速储能器、高压多路阀等属于高精密深孔液压元件范畴。

由于我国深孔精密加工技术不成熟,此类产品绝大部分依赖于进口,国内有为数不多的企业生产此类产品,但使用寿命较短。

国产伺服油缸由于摩擦阻力大、频率响应低,达不到使用要求;高压油缸、油气弹簧、摆动缸等使用一段时间后容易出现部件磨损或密封失效从而导致功能缺失。

文中结合某公司伺服油缸、高压油缸、摆动缸等液压精密深孔元件的加工,通过对密封机制与密封失效的分析,阐述深孔精密液压元件深孔精密加工的重要性,提出深孔精密元件加工的工艺路线。

[关键词]油缸;精密元件;液压元件中图分类号:G623.2 文献标识码:A 文章编号:1009-914X(2019)02-0156-011 深孔精密液压元件密封机制分析与密封失效分析深孔液压精密元件指孔深 L 与孔径 d 之比L/d≥5 的精密液压元件,主要有伺服油缸、高压油缸、油气弹簧、摆动缸、高压高速储能器、高压多路阀等。

深孔元件被广泛应用到航天、军工、铁路、船舶、工程机械、压铸机等行业。

这些深孔精密液压元件能否可靠地工作,在很大程度上取决于密封系统的设计和密封材料的选择。

一般密封材料采用橡塑密封件,橡塑密封件的工作压力一般都能达到 50 MPa 以上,其耐用度取决于密封间隙的选择是否合适、工作介质的洁净度是否满足要求和橡塑材料的老化期等。

一般在橡塑材料老化期内,在保证合理的间隙以及工作介质的洁净度满足要求的条件下,密封件一般不会损坏失效。

1.1 伺服油缸密封伺服油缸有普通伺服油缸和高频率响应伺服油缸,普通伺服油缸密封采用低摩擦密封件密封,高频伺服油缸采用间隙密封,使用频率可达 150 Hz 以上。

1.2 高压油缸、摆动缸密封高压油缸密封的一种密封形式,高压油缸不能有内漏,活塞端一般采取组合密封件,活塞杆端一般采用斯特封加 U 形封密封件;摆动缸一般采用组合密封加 U 形封来实现密封。

机械加工深孔加工技术研究的论文摘要:随着工业的不断发展,对于深孔加工技术的需求也越来越大。

深孔加工是指在工件中加工出较大长度宽径比的孔。

本文通过分析机械加工深孔加工技术的研究现状和存在的问题,提出了一种改进的深孔加工技术,并进行了实验验证。

实验结果表明,改进的深孔加工技术能够提高加工效率和质量,具有较好的应用前景。

关键词:机械加工;深孔加工;技术;研究1.引言深孔加工技术作为一种重要的加工工艺,在航空航天、汽车制造、兵器制造等领域中有着广泛的应用。

随着工业的快速发展,对于深孔加工技术的需求也越来越大。

然而,由于深孔加工存在加工难度大、加工效率低以及加工质量不稳定等问题,限制了其进一步的应用和发展。

2.研究现状深孔加工技术的研究主要集中在以下几个方面:材料选型、切削力分析、润滑冷却技术、切削参数优化等。

其中,材料选型是深孔加工中一个重要的环节,需要选择适合的刀具和工件材料组合,以提高加工效果和延长刀具寿命。

切削力分析能够帮助工程师更好地理解深孔加工过程中力的变化规律,从而指导实际生产中的操作。

润滑冷却技术是深孔加工中的一个关键技术,可以降低加工温度、减少刀具磨损和延长刀具寿命。

切削参数优化能够通过分析加工条件和材料特性,提高加工效率和质量。

3.存在问题虽然深孔加工技术已经有了一定的研究成果,但仍然存在一些问题。

首先,深孔加工过程中的切削力和切削温度较大,容易导致刀具的磨损和加工质量的下降。

其次,传统的润滑冷却技术对于深孔加工来说效果不佳,需要进一步改进。

最后,深孔加工技术的加工效率较低,需要采取一些措施来提高效率。

4.改进技术针对深孔加工技术存在的问题,本文提出了一种改进的深孔加工技术。

首先,在材料选型方面,选择了适合的刀具和工件材料组合,以提高加工效果和延长刀具寿命。

其次,在切削力和切削温度方面,采用了刀具涂层和冷却剂的方式来降低切削力和切削温度,减少刀具磨损和提高加工质量。

最后,在加工效率方面,通过优化切削参数,提高加工效率和质量。

难加工材料超声振动深孔珩磨技术研究-机械制造及其自动化专业毕业论文论文题目:难加工材料超声振动深孔珩磨技术研究专业:机械制造及其硕士生:吴松平(签名指导教师:朱林(签名摘要超声振动深孔珩磨是超声振动加工技术在深孔珩磨中的应用,能有效的解决普通珩磨过程中油石易堵塞、珩磨效率低等问题,具有普通珩磨不可比拟的工艺效果。

因此,研究超声振动深孔珩磨技术对难加工材料深孔精加工和超精加工具有重要意义。

本文在分析超声振动深孔珩磨珩磨机理的基础上,对超声振动系统的振动模型和振动特性进行深入理论分析和试验研究,并设计与研制了一套超声振动深孔珩磨装置,针对钛合金进行了超声振动深孔珩磨试验。

通过理论分析和试验研究,建立了振动系统各传递环节的数学模型,为振动系统的振动特性分析和结构设计提供了理论依据。

研究分析了弯曲振动圆盘几何尺寸对振动系统的谐振频率的影响。

在声振系统设计中,将变幅杆与弯曲振动圆盘设计成一体,克服了原来由于螺纹连接所造成的缺陷。

进行了弯蓝振动圆盘振动特性研究,通过试验得知,弯曲振动圆盘是以弯曲振动为主,存在一定反射波的干扰,并且圆盘具有增幅特性,圆盘的最大振幅约为18I,tm。

对超声振动系统进行试验研究,优化振动系统的结构参数,通过对振动系统的振动试验,振动系统的谐振频率为20.98kHz,获得了良好的振动效果。

设计与制造了一套超声振动深孔珩磨装置,并对钛合金材料进行珩磨试验。

最后的试验结果表明采用超声振动珩磨可以提高工件的表面精度。

关键词:深孔珩磨超声振动加工超声振动珩磨论文类型:应用基础研究II精品参考文献资料Subject:The Research on Deep—hole Honing of Ultrasonic Vibration for The Difficult.to.cut MaterialsSpeciality:Machine Building and Automation Name:Wu Songping(signature)渡生幻£堂Instructor:Zhu Lin(signature)z厶44l』上kABs.rRACTThe ultrasonic vibration deep.hole honing is a kind of application of the ultrasonicvibration cutting technology in deep—hole honing,which can effectively solve the problem of oil stone tending to clogging,inefficiency in the general honing process,it is superior to the general honing in craft.Therefore,the ultrasonic vibration deep-hole honing technology has ail important sense for thedifficult—to-cut materials deep-hole finish machining and the super finish.Based on the analysis of the ultrasonic vibration deep—hole honing,lots of theoretical aIlalysisand the experiment for the ultrasonic vibration system’S vibratory model and characteristic are adopted.In addition,a ultrasonic vibration deep—hole honing installment Was designed and the titanium alloy was used to doan experiment of the ultrasonic vibration deep—hole honing.Thorough theoretical analysis and the experimental study,transmit link'smathematicalmodel respectively about the every parts of the vibrating system was established,it provides the theoretical basis with the vibrating system’S vibratory characteristic analysis and thestructural design.The mutual reflection between the flexural vibrating disk geometry sizeand vibrating system’S resonance frequency Wasstudied.The amplitude pole and the flexural vibrating disk was designed together,and then flaw of threaded connection Can beavoided.Through theexperiment,the flexural vibrating disk major in flexural vibrationsand have some disturbance of reflected wave,beside,the disk has the increased range characteristic and the maximumamplitude approximately is 1 8lrtm.Theexperimental study Was conducted about the ultrasonic vibration system to optimize vibrating system’S design parameter.During the vibrating system’S experiment,vibrating system‘S resonance frequency is 20.98kHz,f'maUy it has a good vibration effect.A set of ultrasonic vibration deep.hole honing installment Was designedand made tomade use of the titaniumalloy to have done an experiment.The final test indicatedthat theultrasonic vibration honing Can improve working surface quality and the working efficiency ofIII精品参考文献资料优秀毕业论文精品参考文献资料英文摘要the components immensely.Keywords:deep—hole honing;ultrasonic vibration machining;ultrasonic vibration honingThesis:Application StudyIV优秀毕业论文精品参考文献资料常用符号本文常用符号说明a振幅,lxm;P密度,kg/m3;名波长,mln;缈固有频率,rad/s;厂谐振频率,Hz;t时间,S(秒);E弹性模量,Pa;c波速,m/s:仃泊松比;Mp放大系数汐形状因素n转速,r/min; w刀具进给量,mm/min;口。

数控珩磨加工技术研究与应用珩磨是磨削加工的一种特殊形式,是随着汽车的诞和生发展应运而生的,在现代汽车制造业和航空航天领域有着广泛的应用。

一、珩磨技术的发展与现状随着现代工业的发展,珩磨技术在航空航天及汽车发动机领域成为发动机气缸、气缸体孔、起落架简体以及工程机械中重要的液压缸等精密零件孔加工不可或缺的工艺技术。

越来越多的各种长短孔、薄壁类孔、盲孔、不均匀壁厚类孔迫切需要珩磨机床对孔进行加工,以保证其表面粗糙度、圆度及尺寸精度要求。

在珩磨技术方面,目前在发动机气缸、工程机械液压系统及飞机起落架液压系统中普遍采用珩磨加工技术,但主要采用进口高精度数控立式珩磨机床,例如,美国善能公司最新推出的高精度数控立式珩磨机床SV-2410.由于采用了计算机控制系统,它比其他机械控制系统更改的保证珩磨加工效率和加工精度要求。

国产珩磨机床近年来有了很大的进步,出现了如宁夏大河机床等优秀的珩磨设备厂商,但无论在加工精度、制造水平还是在控制技术方面,与国外相比都有较大的差距,整体珩磨工艺技术水平较低,对珩磨加工技术的研究仍然局限于珩磨头的制作机沙条的选材上,对珩磨的工艺参数研究几乎是空白,根本无法满足现代航空航天和汽车工业技术要求,目前国内市场上精密高效机床几乎全部为国外品牌垄断。

二、珩磨加工工艺珩磨是磨削加工的一种特殊形式,是能使加工表面达到高精度、高表面适质量、高寿命的高效加工方式。

是一种快速高效的内孔精加工工艺,应用范围十分广泛。

珩磨的定义:是用镶嵌在珩磨头上的油石(也称珩磨条)对精加工表面进行光整加工。

珩磨与孔表面的接触面积较大,加工效率较高。

加工时由涨开机构将油石沿径向涨开,使其压向工件孔壁,从而产生一定的接触面积,同时珩磨头做旋转和往复运动,而零件不动,从而实现珩磨。

珩磨工艺具有以下特点。

(1)珩磨的表面质量好,珩磨后表面粗糙度可达Ra0.8-0.2,甚至更低;(2)加工精度高,圆度、圆柱度可达0.5 μm;轴线直线度可达1μm;(3)交叉网纹有利于贮油润滑,实现平顶珩磨,可获得较好的相对运动摩擦,获得较理想的表面质量,同时改变了内孔的表面结构组织,形成了具有很好的润滑效果润滑油膜表面;(4)珩磨主要用于孔加工,是以原底孔中心为导向,加工孔径范围为5-500mm,深径比可达10,甚至更大;(5)珩磨与研磨相比,珩磨具有可减轻工人体力劳动、生产率高、易实现自动化等特点。

谈核主泵小直径深孔检测技术提纲:1.小直径深孔检测技术概述2.小直径深孔检测技术的优点3.小直径深孔检测技术的应用领域4.小直径深孔检测技术的局限性及改进方案5.实际案例分析一、小直径深孔检测技术概述小直径深孔检测技术是指用小直径探头,通过深孔射线探测技术对深度较大的建筑结构进行无损检测。

该技术主要通过钻孔的方式将探头送入建筑结构内部进行检测,由于钻孔的直径很小,所以不会对建筑结构造成太大的破坏。

二、小直径深孔检测技术的优点小直径深孔检测技术具有以下优点:1.安全性高。

由于探头较为小型轻便,因此在作业时,可以很好地控制钻孔的深度和钻孔时的力度,从而减少操作人员的受伤风险。

2.精度高。

小直径深孔检测技术可以非常精细地对建筑结构的内部进行检测,在精度方面比传统的检测方法要高得多。

3.可靠性强。

由于该技术可以直接对建筑结构的内部进行检测,因此可以有效减少检测误差,提高检测可靠性。

4.适用性广。

小直径深孔检测技术适用于各种建筑结构的内部检测,尤其在一些深度较大,尺寸较小的结构检测方面具有特殊优势。

三、小直径深孔检测技术的应用领域小直径深孔检测技术广泛应用于各种建筑结构的内部检测,特别是在以下领域:1.桥梁隧洞工程:针对深孔桩的质量检测,比如钢筋和混凝土的缺陷探查。

2.地下管道和电缆隧道:对隧道内部的深孔孔洞和壁面缺陷进行检测。

3.房屋楼板:检测楼板的钢筋和混凝土缺陷。

4.钢结构和水泥建筑:即使深度很大,也可以通过深孔检测对其进行确定性的测量。

5.核电站建设:通过对核站建筑结构的深孔检测,以保证核站建筑物的安全和可靠性。

四、小直径深孔检测技术的局限性及改进方案小直径深孔检测技术也存在一些局限性,如:1.探头寿命短。

长时间使用会导致探头表面磨损,影响检测效果。

2.影响钻孔深度的地质条件。

小直径深孔检测技术的使用有一定的局限性,它受到探头大小的限制,并且会受到钻孔时的地质条件影响,因此在一些特殊的环境下,不一定适用。