MgO对烧结矿质量影响的研究

- 格式:doc

- 大小:81.00 KB

- 文档页数:4

烧结强度攻关分析一、影响烧结矿强度的因素分析1、烧结矿中FeO含量:过高直接还原增加,过低强度不好;碳高时容易还原生成FeO,形成强度很好但还原性很差的铁橄榄石和钙铁橄榄石,因此生产时既要保证有一定的还原性,又要保证机械强度。

2、烧结矿化学成份:MgO、Al2O3的影响。

3、烧结混合料混匀程度:圆筒混合机中的三种运动状态——翻动、滚动、滑动,其中滑动对混料是没有效果的,需要控制;混合后碳粒的存在形式有三种——被矿粉包裹在中心形成的颗粒、与矿粉一起包裹在核表面形成的颗粒、单独存在的颗粒,因此要防止第一、三种状态,产生第二种混合颗粒。

4、烧结矿烧结工艺参数:点火温度1150~1250℃等;5、烧结矿的碱度:根据烧结矿强度分析,碱度在1.7~1.8时强度最好,加入的生石灰起粒化促进剂的作用。

6、固相反应有利于提高烧结矿的强度质量:在高碱度烧结条件下,主要是产生铁酸钙,甚至是铁酸二钙,铁酸三钙,都有较好的强度和还原性。

7、抽入的空气温度越低,抽风速度越快,则烧结矿气孔越薄,强度也就较差。

8、原料成分和矿相的影响:软熔温度的影响,结晶水的影响,粒度比例的影响。

二、【小知识】降低烧结矿FeO 对提高烧结矿产、质量和高炉生产有什么好处?烧结矿中FeO不是单独存在的,由于燃烧层高温的作用,使很大一部分FeO 与SiO2和CaO结合生成铁橄榄石和钙铁橄榄石。

此物质较多的烧结矿呈多孔蜂状,具有一定的强度但发脆,此种物质还原性很差。

该物质生成温度高,需配碳也多,也起烧结燃烧带变宽,阻力增大,影响烧结机台时产量提高。

同时由于生成温度高,因而燃料消耗也多,据日本试验和生产的经验数据统计,烧结矿FeO 增减1%,影响固体燃料消耗增减2~5kg/t。

对高炉的影响也是很大的,根据生产统计数据和经验数据表明,FeO 波动1%,影响高炉焦比1~1.5%,影响产1~1.5%。

因此在保证烧结矿强度的情况下,应尽量降低烧结矿FeO。

现在我国重点厂烧结矿FeO在10%左右,有个别厂达到7%。

MgO对烧结矿质量影响的研究1 前言为了研究MgO含量对烧结过程及烧结矿物理、化学性能等指标的影响。

针对我厂现有原料结构,于2013年开展了烧结矿MgO含量比对实验研究,通过控制烧结矿不同的MgO中心值,比较烧结过程参数及烧结矿物理、化学性能等指标的差异,研究分析烧结矿在不同的MgO含量下各参数、指标的变化,以期寻求最佳的MgO控制中心值,提高烧结矿质量。

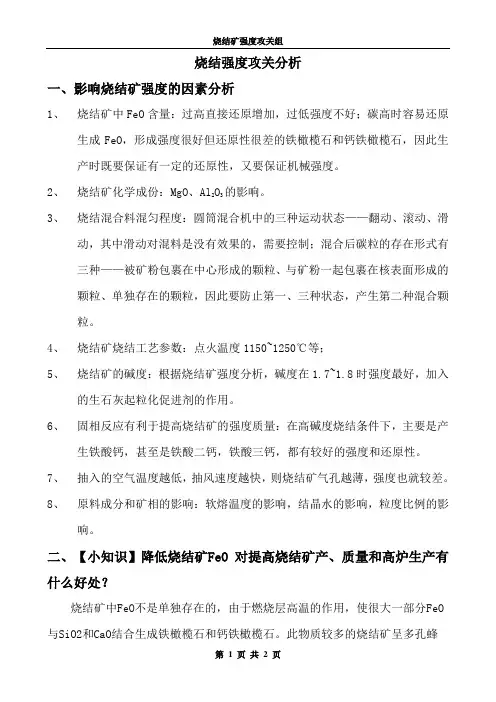

2试验原料及方案2.1 试验原料试验用原料、燃料全部取自生产现场,各种原料的物化性能见表-1。

表-1 原料化学成分及中和矿配比%2.2 试验方法试验在ф300mm×600mm的烧结杯中进行,料层550mm,装料量52kg,点火负压13.0kPa左右,液化气点火,点火温度1000~1100℃,点火时间1.5min,然后进行抽风烧结,烧成的烧结矿经破碎,置于2m高度连续落下3次,筛分后+5mm部分为成品矿,-5m部分为返矿,成品矿按ISO标准测定转鼓指数。

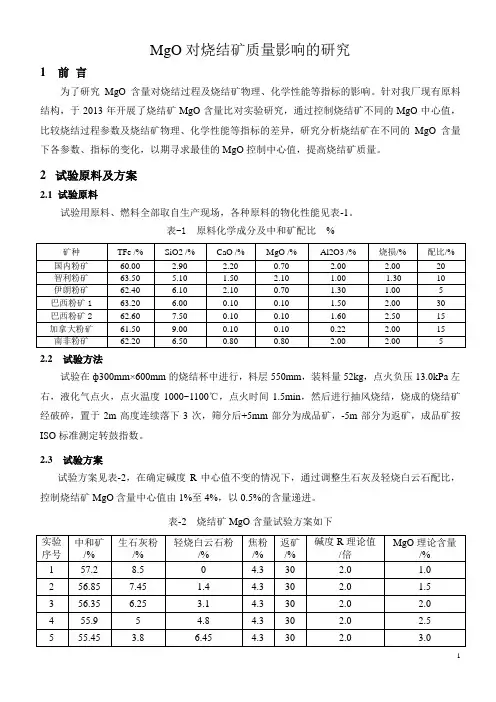

2.3 试验方案试验方案见表-2,在确定碱度R中心值不变的情况下,通过调整生石灰及轻烧白云石配比,控制烧结矿MgO含量中心值由1%至4%,以0.5%的含量递进。

表-2 烧结矿MgO含量试验方案如下3试验结果与分析3.1 试验结果表-3 烧结矿MgO含量试验参数、指标一览表3.2 试验分析3.2.1 烧结速度及利用系数图-1 烧结速度及利用系数由图-1可以看出,随着MgO含量的提高,烧结速度及利用系数都随之上升,在MgO含量为3.06%时达到峰值,分别为27.39mm/min及1.72t/m2.h,之后逐步下降,在MgO含量为4.05%时降到27.16mm/min及1.69t/m2.h。

3.2.2 烧结固体燃耗图-2 烧结固体燃耗由图-2可以看出,随着MgO含量的提高,烧结固体燃耗随之下降,在MgO含量为2.58%时降至最低的54.34kg/t,之后随着MgO含量的继续提高,烧结固体然耗明显上升,在MgO含量为4.05%时,达到了55.35kg/t。

烧结矿亚铁低废原因分析烧结矿亚铁低废原因分析:1、烧结燃料用量和燃料粒度在烧结矿碱度不变的情况下,随着配炭量的增加,碳的不完全燃烧数量增加,烧结气氛中CO浓度相对提高,还原气氛增强,使Fe2O3不稳定而分解成为Fe3O4和FeO,促使烧结矿中 FeO 含量增加。

混合料中燃料粒度对烧结矿FeO的影响是:当燃料粒度过细时,一方面恶化烧结料层透气性,降低垂直烧结速度,另一方面细颗粒燃料燃烧速度过快,使烧结矿液相发展不充分,FeO降低,强度变差。

当燃料粒度过大时,烧结布料时粒度偏析使大量大颗粒燃料集中在料层下部,造成燃烧时间长,燃烧带变厚,还原反应加剧,使FeO升高。

实践表明,烧结生产中适宜的燃料粒度为0.5-3mm,当燃料粒度大于3mm 的含量增加时,烧结矿中 FeO含量升高,生产中可以通过控制燃料粒度来调整烧结矿中 FeO 含量。

2、磁铁精矿配比国内精矿为细磨磁选的磁铁矿。

与赤铁矿粉相比,其氧化度低,容易与 SiO2反应生成橄榄石(2FeO·SiO2),使烧结矿的 FeO 含量提高,因而随烧结料中磁铁精粉配比的提高,会使烧结矿中FeO含量增加。

3、烧结料层厚度厚料层烧结是实现低炭、低FeO、高强度和高还原率的基础,随着料层厚度的提高,“自动蓄热”作用增强,能耗降低,配碳量减少,使烧结过程基本在氧化气氛中进行,有利于铁酸钙的发育和粘结相的发展,抑制Fe3O4的形成,使FeO含量降低。

另外,偏析技术的发展改善了燃料沿料层高度的合理分布,厚料层烧结为偏析技术的发展提供了条件,促使 FeO 含量进一步降低。

有资料统计表明:烧结料层每提高100mm,成品烧结矿FeO可降低0.6-1.5%,转鼓指数提高1.5-2.5%,固体燃耗下降10kg/t。

4、烧结矿碱度随着碱度的提高,CaCO3分解放出的CO2增多,料层氧化气氛增加,铁酸钙、硅酸钙的形成又抑制了磁铁矿和橄榄石的发展,使 FeO 含量降低。

5、MgO 含量MgO对烧结过程的影响为:a.稳定Fe304,抑制烧结矿中Fe3O4在冷却过程中重新再氧化成Fe2O3。

烧结矿质量及其对高炉冶炼主要操作指标的影响摘要:烧结矿质量对高炉炼铁产量、能耗、生铁质量、高炉寿命起着决定性的作用。

基于此,本文重点分析了烧结矿质量及其对高炉冶炼主要操作指标的影响。

关键词:烧结矿质量;高炉冶炼;操作指标;影响目前,在高炉炼铁过程中,烧结矿的质量作为影响炼铁燃料消耗的重要因素之一,应进行有效的优化完善,以有效提高烧结矿的性能,为高炉炼铁过程奠定坚实的物质基础,从而在一定程度上促进炼铁工艺节能降耗的发展。

一、烧结矿产量与质量的影响因素1、燃料粒度影响。

合适的固体燃料粒度等级和粒度分布能提烧结机利用系数,使烧结矿成品率、转鼓指数、平均粒径等指标明显改善,同时也能降低固体燃料消耗和高炉返矿率。

2、烧结熔剂结构影响。

自熔性烧结矿要满足高炉所需各项理化指标,必须在混合料中配加一定量生石灰、石灰石和白云石等熔剂。

配加熔剂结构的不同会对烧结矿强度、碱度、还原性、低温还原粉化率和混匀料粒级分布等各项理化指标产生影响,这些指标会直接关系到高炉冶炼的稳定顺行,从而对生铁产量及炼铁成本产生影响。

二、烧结矿质量对高炉冶炼主要操作指标的影响1、烧结矿主要化学成分的影响①品位及SiO2含量影响。

在正常情况下,入炉矿品位1%变动将导致高炉燃料比1~1.5%变动,产量2~2.5%变动,一旦确定了烧结矿在炉料结构中比例,就可计算出烧结矿品位变动1%对高炉燃料比及产量的影响。

入炉矿SiO2含量1%变动将影响30~35kg/t渣铁比,100kg渣量将影响3.0~3.5%燃料、产量。

有了烧结矿入炉比例,乘以该比例将决定烧结矿SiO2含量变动对高炉主操作指标的影响。

②烧结矿碱度的影响。

生产实践表明,烧结矿最佳碱度范围为1.9~2.3,当低于1.85时,碱度每降低0.1,燃料比与产量将分别影响3.0~3.5%。

据了解,实际生产中,降低碱度对高炉燃料比影响远高于3.5%的比例。

近年来,一些生产企业的烧结矿碱度低于1.80甚至低于1.70,应该认识到,碱度对烧结矿质量和高炉主要操作指标都有影响。

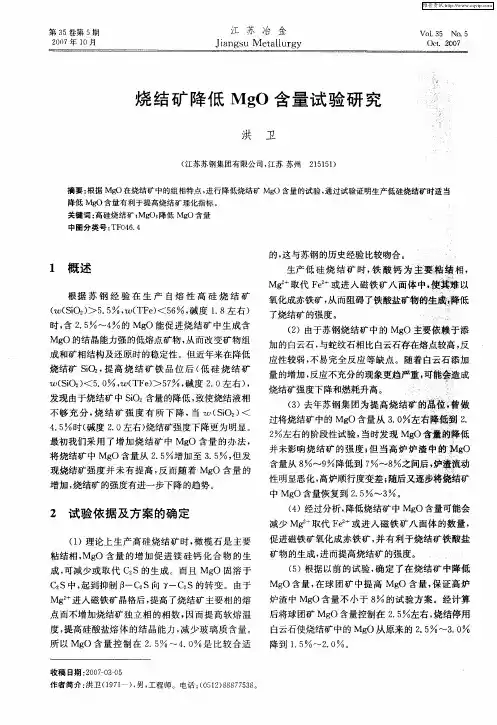

低碱度高镁烧结矿性能的研究·1·低碱度高镁烧结矿性能的研究武轶金俊熊德怀(马鞍山钢铁股份有限公司技术中心,马鞍山 243000)摘要增加烧结矿中MgO含量,从而提高高炉渣中MgO含量是改善高炉炉渣性能的主要措施之一。

本文介绍了在低碱度的情况下增加烧结矿MgO含量对烧结矿性能的影响。

试验研究表明:三种高镁渣方案中,高铝低碱度高镁渣方案的烧结矿熔滴性能虽有较大改善,但其成品率、固体燃耗和TI等指标均较差;中等铝低碱度高镁渣方案的烧结生产率和转鼓强度略好于中等铝低碱度高镁渣(高炉加白云石)方案,该方案较为可行。

关键词低碱度高镁高铝炉渣性能Study on Properties of Low-Basicity and High-MgO SinterWu Yi Jin Jun Xiong Dehuai(Ma’anshan Iron and Steel Co., Ltd. Technology Center, Ma’anshan, 243000)Abstract By taking measures of decreasing basicity and increasing MgO, it was realized that performances of high-Al2O3 slag is improved. This paper studies on the effects of this measure on sintering process. The sintering test results show that in three high-MgO plans, sinter melting properties were improved in high-Al2O3 and low-R and high-MgO slag plan, but sinter yield and TI reduced and solid fuel rate increased. Sintering productivity and TI in Mid-Al2O3 and low-R and high-MgO slag plan was slightly better than sinter technical index in Mid-Al2O3 and low-R and high-MgO slag plan (adding dolomite in BF). This plan was more feasible.Key words low-basicity, high-MgO, high-Al2O3, slag properties近年来,随着国内钢铁行业突飞猛进的发展和整体产能的不断扩张,进口铁矿石需求量呈逐年几何递增态势,国外铁矿石供应商纷纷扩产。

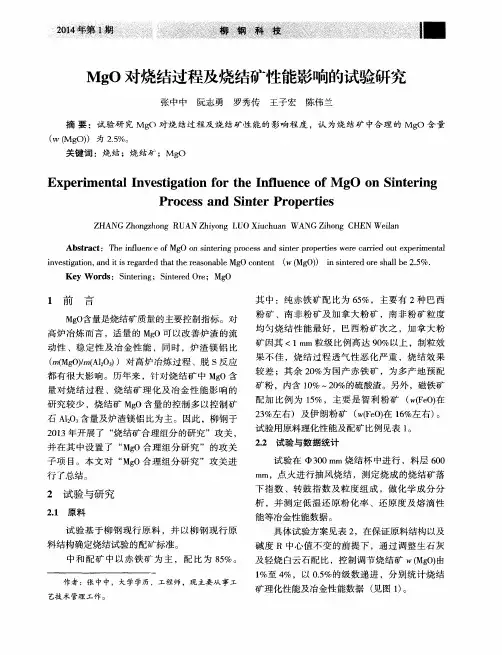

MgO对烧结矿质量影响的研究

1 前言

为了研究MgO含量对烧结过程及烧结矿物理、化学性能等指标的影响。

针对我厂现有原料结构,于2013年开展了烧结矿MgO含量比对实验研究,通过控制烧结矿不同的MgO中心值,比较烧结过程参数及烧结矿物理、化学性能等指标的差异,研究分析烧结矿在不同的MgO含量下各参数、指标的变化,以期寻求最佳的MgO控制中心值,提高烧结矿质量。

2试验原料及方案

2.1 试验原料

试验用原料、燃料全部取自生产现场,各种原料的物化性能见表-1。

表-1 原料化学成分及中和矿配比%

2.2 试验方法

试验在ф300mm×600mm的烧结杯中进行,料层550mm,装料量52kg,点火负压13.0kPa左右,液化气点火,点火温度1000~1100℃,点火时间1.5min,然后进行抽风烧结,烧成的烧结矿经破碎,置于2m高度连续落下3次,筛分后+5mm部分为成品矿,-5m部分为返矿,成品矿按ISO标准测定转鼓指数。

2.3 试验方案

试验方案见表-2,在确定碱度R中心值不变的情况下,通过调整生石灰及轻烧白云石配比,控制烧结矿MgO含量中心值由1%至4%,以0.5%的含量递进。

表-2 烧结矿MgO含量试验方案如下

3试验结果与分析

3.1 试验结果

表-3 烧结矿MgO含量试验参数、指标一览表

3.2 试验分析

3.2.1 烧结速度及利用系数

图-1 烧结速度及利用系数

由图-1可以看出,随着MgO含量的提高,烧结速度及利用系数都随之上升,在MgO含量为3.06%时达到峰值,分别为27.39mm/min及1.72t/m2.h,之后逐步下降,在MgO含量为4.05%时降到27.16mm/min及1.69t/m2.h。

3.2.2 烧结固体燃耗

图-2 烧结固体燃耗

由图-2可以看出,随着MgO含量的提高,烧结固体燃耗随之下降,在MgO含量为2.58%时降至最低的54.34kg/t,之后随着MgO含量的继续提高,烧结固体然耗明显上升,在MgO含量为4.05%时,达到了55.35kg/t。

3.2.3 烧结矿物理性能

图-3 烧结矿物理性能

由图-3可以看出,随着MgO含量的提高烧结矿转鼓指数及成品率都随之提高,同样在MgO 含量在2.58%时达到最高,分别为69.33%及87.55%,之后逐步下降,在MgO含量为4.05%时分别降至67.33%及86.23%。

同时-10mm(落下指数)随着MgO含量的提高而逐步降低,在MgO含量为2.58%时降至27.87%,之后继续提高MgO含量,-10mm(落下指数)反而提高,最高在MgO含量为4.05%时提高到了29.46%。

3.2.4 烧结矿化学成份

图-4 烧结矿化学成份

由图-4可以看出,随着MgO含量的提高,烧结矿FeO及SiO2含量都随之下降,但下降幅度不是很大,随着MgO含量由1.14%上升到4.05%,烧结矿FeO下降了1.04%,SiO2下降0.22%。

4结论

本次试验主要是研究了MgO含量对烧结过程和烧结矿物化性能的影响,控制好烧结矿中MgO的含量有利于改善烧结各项质量、能耗指标。

MgO的含量在一定的范围内(1.5℅-2.5℅)时,随着MgO值的增加烧结矿各指标均有所提高。

实验证明MgO含量在2.5%左右时烧结各项质量、能耗指标达到最佳值。

本次试验没有对烧结矿冶金性能进行研究,后续将进一步研究烧结矿的冶金性能。