数控铣削加工工艺与编程实例

- 格式:ppt

- 大小:611.50 KB

- 文档页数:53

实例一毛坯为70㎜×70㎜×18㎜板材,六面已粗加工过,要求数控铣出如图3-23所示的槽,工件材料为45钢。

1.根据图样要求、毛坯及前道工序加工情况,确定工艺方案及加工路线1)以已加工过的底面为定位基准,用通用台虎钳夹紧工件前后两侧面,台虎钳固定于铣床工作台上。

2)工步顺序①铣刀先走两个圆轨迹,再用左刀具半径补偿加工50㎜×50㎜四角倒圆的正方形。

②每次切深为2㎜,分二次加工完。

2.选择机床设备根据零件图样要求,选用经济型数控铣床即可达到要求。

故选用XKN7125型数控立式铣床。

3.选择刀具现采用φ10㎜的平底立铣刀,定义为T01,并把该刀具的直径输入刀具参数表中。

4.确定切削用量切削用量的具体数值应根据该机床性能、相关的手册并结合实际经验确定,详见加工程序。

5.确定工件坐标系和对刀点在XOY平面内确定以工件中心为工件原点,Z方向以工件表面为工件原点,建立工件坐标系,如图2-23所示。

采用手动对刀方法(操作与前面介绍的数控铣床对刀方法相同)把点O 作为对刀点。

6.编写程序按该机床规定的指令代码和程序段格式,把加工零件的全部工艺过程编写成程序清单。

考虑到加工图示的槽,深为4㎜,每次切深为2㎜,分二次加工完,则为编程方便,同时减少指令条数,可采用子程序。

该工件的加工程序如下(该程序用于XKN7125铣床):N0010 G00 Z2 S800 T1 M03N0020 X15 Y0 M08N0030 G20 N01 P1.-2 ;调一次子程序,槽深为2㎜N0040 G20 N01 P1.-4 ;再调一次子程序,槽深为4㎜N0050 G01 Z2 M09N0060 G00 X0 Y0 Z150N0070 M02 ;主程序结束N0010 G22 N01 ;子程序开始N0020 G01 ZP1 F80N0030 G03 X15 Y0 I-15 J0N0040 G01 X20N0050 G03 X20 YO I-20 J0N0060 G41 G01 X25 Y15 ;左刀补铣四角倒圆的正方形N0070 G03 X15 Y25 I-10 J0N0080 G01 X-15N0090 G03 X-25 Y15 I0 J-10N0100 G01 Y-15N0110 G03 X-15 Y-25 I10 J0N0120 G01 X15N0130 G03 X25 Y-15 I0 J10N0140 G01 Y0N0150 G40 G01 X15 Y0 ;左刀补取消N0160 G24 ;主程序结束实例二毛坯为120㎜×60㎜×10㎜板材,5㎜深的外轮廓已粗加工过,周边留2㎜余量,要求加工出如图2-24所示的外轮廓及φ20㎜的孔。

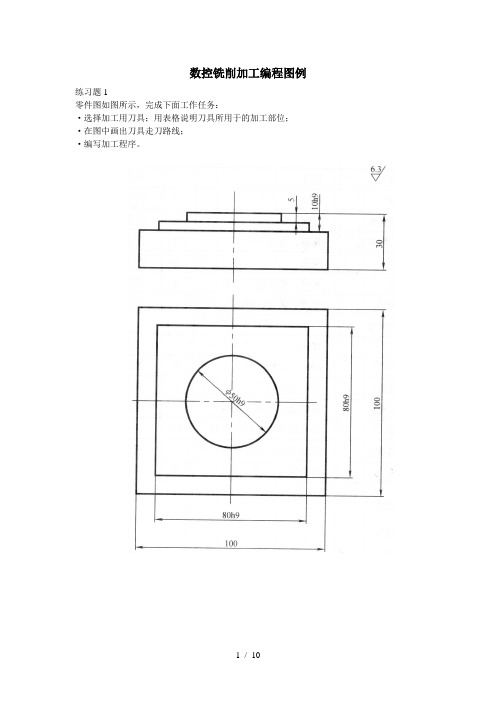

数控铣削加工编程图例

练习题1

零件图如图所示,完成下面工作任务:

·选择加工用刀具;用表格说明刀具所用于的加工部位;·在图中画出刀具走刀路线;

·编写加工程序。

零件图如图所示,编写加工程序。

·粗加工用φ30平底铣刀,刀具长度130mm,留1mm精加工余量;·精加工用φ10平底铣刀,刀具长度110mm

如图所示,完成下面任务:·对零件加工进行工艺设计·编写零件加工程序

如图所示,完成下面任务:·对零件加工进行工艺设计·编写零件加工程序

如图所示,完成下面任务:·对零件加工进行工艺设计·编写零件加工程序

如图所示,完成下面任务:·对零件加工进行工艺设计·编写零件加工程序

如图所示,完成下面任务:·对零件加工进行工艺设计·编写零件加工程序

如图所示,完成下面任务:·对零件加工进行工艺设计·编写零件加工程序

编写零件加工程序

图4-129 数控铣削加工综合应用一图例

编写零件加工程序。

数控铣床编程实例.doc一、编程前的准备1、确定零点,确定原点;2、确定加工尺寸和工序;3、选择刀具和加工参数。

二、编程实例1、计算加工参数(1)对于直径为20mm的钢材,所需加工长度为50mm;(2)加工工序为顺向铣削,每次进给深度为0.5mm,切削速度为60m/min,进给速度为30m/min;(3)选择一把Φ8的立铣刀进行加工。

2、编写程序在数控铣床的数控程序输入界面中,按照以下程序依次输入:(1)程序头部:O0001(程序编号)M06 T1(选择1号刀具,顺时针方向为切削方向)G54 G90 S500 M03(将工件在坐标系中的零点设为G54,并以绝对坐标方式加工;主轴正转,设定主轴转速为500r/min)(2)设定加工参量:F600 C0.5(设定切削速度为60m/min,进给速度为30m/min;每次进给深度为0.5mm) G00 X-10 Y-10 Z0(将XYZ三轴回到安全平台)G01 Z-0.5 F300(直接下刀,以每分钟300mm的速度开始加工并进入工件)G01 X-5 F600(X轴方向移动5mm,以每分钟600mm的速度进行加工)G01 Y15 F600(Y轴方向移动15mm,以每分钟600mm的速度进行加工)G01 X0 F600(X轴方向移动至原点,以每分钟600mm的速度进行加工)G00 Z10(将刀具提起到安全范围内)M05(停止主轴)3、进行加工操作(1)确认加工参数是否准确;(2)将工件放在加工台上;(3)启动数控铣床,选择对应程序;(4)进行自检,检查加工槽的深度是否符合要求;(5)按照程序步骤操作,检查程序是否正确。

一、槽形零件的铣削【例题1】如图1所示的槽形零件,其毛坯为四周已加工的铝锭(厚为20mm),槽深2mm。

编写该槽形零件加工程序。

图1 槽形零件(1)工艺和操作清单。

该槽形零件除了槽的加工外,还有螺纹孔的加工。

其工艺安排为“钻孔→扩孔→攻螺纹→铣槽”,其工艺和操作清单见表1。

表1 槽形零件的工艺清单材料铝零件号001 程序号0030 操作内容主轴转速进给速度刀具(2)程序清单及说明。

该工件在数控铣钻床ZJK7532A-2上进行加工,程序见表2。

表2 槽形零件的加工程序二、平面凸轮的数控铣削工艺分析及程序编制【例题2】平面凸轮零件图如图2所示,工件的上、下底面及内孔、端面已加工。

完成凸轮轮廓的程序编制。

图2 凸轮零件图解:(1)工艺分析。

从图2的要求可以看出,凸轮曲线分别由几段圆弧组成,内孔为设计基准,其余表面包括4-φ13H7孔均已加工。

故取内孔和一个端面为主要定位面,在联接孔φ13的一个孔内增加削边销,在端面上用螺母垫圈压紧。

因为孔是设计和定位的基准,所以对刀点选在孔中心线与端面的交点上,这样很容易确定刀具中心与零件的相对位置。

(2)加工调整。

零件加工坐标系X、Y位于工作台中间,在G53坐标系中取X=-400,Y=-100。

Z坐标可以按刀具长度和夹具、零件高度决定,如选用φ20的立铣刀,零件上端面为Z向坐标零点,该点在G53坐标系中的位置为Z=-80处,将上述三个数值设置到G54加工坐标系中。

凸轮轮廓加工工序卡见表3。

表3 铣凸轮轮廓加工工序卡(3)数学处理。

该凸轮加工的轮廓均为圆弧组成,因而只要计算出基点坐标,才可编制程序。

在加工坐标系中,各点的计算坐标如下:BC弧的中心O1点: X=-(175+63.8) sin8°59'=-37.28Y=-(175+63.8) cos 8°59'=-235.86EF弧的中心O2点: X2+Y2=692(X-64)2+Y2=212解之得 X=65.75,Y=20.93HI弧的中心O4点: X=-(175+61)cos24°15'=-215.18 Y=(175+61)sin24°15'=96.93DE弧的中心O5点:X2+Y2=63.72(X-65.75)2+(Y-20.93)2=21.302解之得 X=63.70,Y=-0.27B点: X=-63.8sin8°59'=-9.96Y=-63.8cos8°59'=-63.02C点: X2+Y2=642(X+37.28)2+(Y+235.86)2=1752解之得 X=-5.57,Y=-63.76D点: (X-63.70)2+(Y+0.27)2=0.32X2+Y2=642解之得 X=63.99,Y=-0.28E点: (X-63.7)2+(Y+0.27)2=0.32(X-65.75)2+(Y-20.93)2=212解之得 X=63.72,Y=-0.03F点: (X+1.07)2+(Y-16)2=462(X-65.75)2+(Y-20.93)2=212解之得 X=44.79,Y=19.6G点: (X+1.07)2+(Y-16)2=462X2+Y2=612解之得 X=14.79,Y=59.18H点: X=-61 cos24°15'=-55.62Y=61sin 24°15'=25.05I点: X2+Y2=63.802(X+215.18)2+(Y-96.93)2=1752解之得 X=-63.02,Y=9.97根据上面的数值计算,可画出凸轮加工走刀路线图,如图3示。

课题八槽形零件数控铣削加工及编程实例

一、教学要求:

1、合理编写槽形零件的加工工艺

2、掌握槽形零件的铣削方法

3、能独立分析加工及编程中出现的问题

二、教学内容:

图8-1所示的槽形零件,其毛坯为四周已加工的铝锭〔厚为20mm〕,槽宽6mm,槽深2mm。

试编写该槽形零件加工程序。

图8-1

① 工艺和操作清单。

该槽形零件除了槽的加工外,还有螺纹孔的加工。

其工艺安排为“钻孔→扩孔→攻螺纹→铣槽〞,工艺和操作清单见表8-1。

表8-1 槽形零件的工艺清单

② 程序清单及说明。

该工件在数控铣钻床ZJK7532A-2上进行加工。

程序见表8-2。

表8-2 槽形零件的加工程序。

毕业设计说明书题目典型铣削零件的数控加工工艺及编程专业班级学生姓名指导教师年月日此零件为一平面槽形零件,本文主要通过分析零件图纸,找出所需的数据,确定零件形状;然后确定加工的装夹方案,设计合理的夹具;接着就是根据分析图纸所得的数据,以及装夹的方法,编写加工工艺路线及设定铣削参数与铣削用量;最后就是根据前面的分析,编写加工程序,进行零件加工。

关键词:工艺路线切削用量数控编程1 零件图 (5)1.1 零件图的分析 (6)1.2 技术要求分析 (6)2 设备的选择 (6)3 工件的装夹 (7)3.1 毛坯的选择 (7)3.2 零件的装夹 (7)4 工艺路线 (7)4.1 表面加工方法的选择 (8)4.2 加工阶段的划分 (8)4.3 加工顺序的安排 (8)4.4 工序的集中和分散 (9)5 合理的选择刀具 (10)5.1 刀具的选择原则 (10)5.2 数控铣削刀具的选择 (10)6 切削用量的选择 (11)6.1 切削用量的具体参数 (12)6.2 切削用量的选取 (13)7 拟定数控加工工艺卡 (14)8 数控编程 (14)8.1 数控编程的分类 (14)8.2 加工程序清单 (14)9 走刀路线图 (21)设计总结 (22)参考文献 (23)致谢 (24)附录 (25)典型铣削零件的数控加工工艺及编程前言数控技术和数控装备是制造工业现代化的重要基础。

这个基础是否牢固直接影响到一个国家的经济发展和综合国力,关系到一个国家的战略地位。

因此,世界上各工业发达国家均采取重大措施来发展自己的数控技术及其产业。

在我国,数控技术与装备的发展亦得到了高度重视,近年来取得了相当大的进步。

特别是在通用微机数控领域,以PC平台为基础的国产数控系统,已经走在了世界前列。

但是,我国在数控技术研究和产业发展方面亦存在不少问题,特别是在技术创新能力、商品化进程、市场占有率等方面情况尤为突出。

在新世纪到来时,如何有效解决这些问题,使我国数控领域沿着可持续发展的道路,从整体上全面迈入世界先进行列,使我们在国际竞争中有举足轻重的地位,将是数控研究开发部门和生产厂家所面临的重要任务。