板坯连铸机板坯连铸机液压系统系统

- 格式:ppt

- 大小:2.56 MB

- 文档页数:39

板坯连铸大包滑动水口液压系统改造摘 要本文针对八钢炼钢厂板坯连铸大包滑动水口液压控制系统出现的问题进行分析,液压控制阀如果选型不当,而变得不适用,通过对2#板坯连铸机改造前后作比较,正确的选用及改进,该系统现在工作可靠,运行平稳使用维护方便,有效避免设备与人身事故的发生。

板坯连铸机的大包滑动水口液压系统控制大包滑动水口的开启和关闭,是连铸的关键设备,直接影响连铸生产过程的正常进行,在浇铸过程中,油缸控制钢水从大包到中间包,并控制流速,保持中间包钢水稳定,满足工艺生产需求,实际生产中,滑动水口开度需要经常调整,动作比较频繁,水口开度如调整不好,或水口无法打开或关闭除无法浇铸生产外,更严重的是在浇铸中因大包水口若不受控制关闭,将使中间包溢钢而烧毁设备,甚至会造成重大人身设备伤亡事故发生。

因此,大包滑动水口液压系统的可靠运行非常重要。

1 概述八钢2#板坯连铸机2007年11月建成投产,大包滑动水口系统,为液压系统控制如图 1 所示。

根据工艺要求特点,大包水口的控制要实现流速控制,即浇钢过程中准确对水口开度进行调整,关闭水口过程中为防止将钢液溅出将滑板执行机构包住,要求快速关闭。

因此执行机构必须实现快进,慢进,快回,慢回动作,在大包工操作平台12 米9 设置了手动关闭机构,实现在断电情况下可靠关闭水口,防止钢液溢出,事故扩大化。

大包水口控制机构为液压系统,设置有两台液压泵(一开一备)向蓄能器充压,保证工作时系统压力稳定。

控制系统由 6 组液压阀实现。

快速进退由10通径三位四通换向阀控制,慢速进退由 6 通径三位四通换向阀控制,手动阀实现事故状态下的水口关闭。

2 故障现象及分析2.1 事故现象1)液压缸要装入滑动水口滑板连接槽时,慢开阀速度不稳定,液压缸不能准确定位,需多次重复操作方可装入(爬行现象)。

2)液压缸出现自动伸出、关闭现象。

非操作情况下,在浇注过程自动关闭水口造成生产停滞,钢水溢出事故。

M achining and Application机械加工与应用板坯连铸机械常见故障及应对措施分析张 武摘要:随着钢铁等金属的熔炼与铸造行业的快速发展,使铸造业所需的板坯连铸机的设备稳定性、工艺操作水平均提出了更高的要求,所以人们必须重视这些问题,采取更加有效的方法来处理这些问题,从而提高整个行业的生产效率,降低生产成本,同时也能让金属资源得到更有效地利用。

所以,今后我国钢铁行业的发展和板坯连铸机的维修工作仍需继续改进与发展。

关键词:板坯连铸机械;常见故障;维护措施随着板坯连铸技术的不断发展,大量大型板坯连铸机的使用,对推动板坯连铸机的发展具有重要意义。

不过,设备毕竟是人工制造的,随着使用的时间越来越长,设备的各种故障和故障种类也会越来越多,如果不能及时预防和维护,那么在生产过程中,就会对技术人员和资源造成很大的不利影响。

同时也会减缓产品品质的提高。

对于整体的技术来说,其弊端远远超过其优点。

所以,对于板坯连铸机中常见的故障,有针对性地进行检修,并对其进行及时地维护和分析是十分必要的。

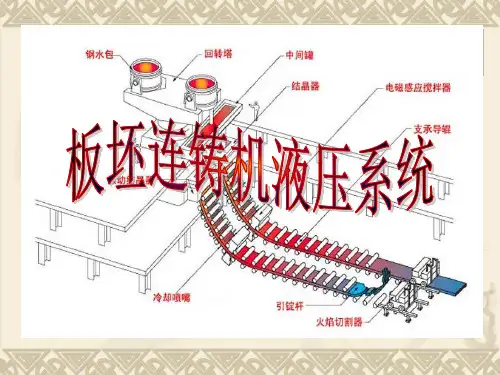

1 板坯连铸机组成板坯连铸机的主要部件有钢包回转台、中间罐车、中间罐、结晶器、振动装置,弯曲段、扇形段、脱引锭装置、切前辊道、火切机、切后辊道、去毛刺机等,此外,还有液压系统、电气系统、冷却水系统、燃气系统、压缩空气系统等子系统。

从其构成来看,与其他类型的连铸机相比,板坯连铸机具有投资大、产量高、设备复杂、维修保养工作量大等特征。

2 板坯连铸机的操作要点分析在目前的钢铁生产工艺中,板坯连铸机的运行是一个十分关键的环节。

在钢铁铸造业的连铸工序中,首先需要将铁水、废钢等原材料加入在电炉或者转炉中,通过高温将其融化,吹炼成合格钢水,通过钢包回转台、中间罐等设备,将钢水送入到连铸机结晶器当中,作为连铸机的核心设备之一,结晶器起到了成型和快速凝固的作用。

在拉矫机和晶体振荡设备的配合下,将铸件从结晶器中抽出,冷却,电磁搅拌,然后裁切成一段一段的薄板。

板坯连铸机轻压下液压伺服系统原理与常见故障分析作者:韩文树来源:《山东工业技术》2015年第22期摘要:液压伺服系统是板坯连铸机轻压下控制技术的核心,系统工作性能的好坏直接影响连铸机的控制精度及铸坯质量。

本文分析了轻压下液压伺服控制系统的原理,并总结了系统常见的故障及处理方法。

关键词:液压伺服系统;轻压下;故障处理DOI:10.16640/ki.37-1222/t.2015.22.0221 液压伺服系统的组成及控制原理板坯连铸机轻压下扇形段由四个远程调辊缝液压缸组成。

液压缸作为液压伺服系统的执行机构,控制扇形段的辊缝值大小。

液压缸上装有位置传感器,用来检测油缸的位置。

每个液压缸由一个伺服比例阀控制。

轻压下液压伺服系统是位置闭环控制系统,主要由信号发生器、比较器、PID控制器、伺服比例阀、液压缸、位置传感器组成。

其系统方框原理图如图1所示。

指令装置向系统发出指令信号,位置传感器检测液压缸的位置,并将检测的位置信号反馈给PLC与输入指令信号作比较,得出误差信号。

误差信号经过PID处理运算后传给内置放大器伺服比例阀,伺服比例阀输出相应的油压和流量驱使液压缸动作。

如果负载变化或者其它原因引起液压缸位置发生变化时,则位置传感器检测到的位置信号也发生变化,计算机根据这个位置反馈信号不断修正控制信号,修正好的控制信号再输入给伺服比例阀,伺服比例阀即可控制油缸动作重回指定位置。

2 常见故障分析与处理轻压下技术对位置控制的精度要求很高。

通常出现的故障现象为,液压缸动作位置不能跟随到指定值,四个液压缸动作速度偏差大,液压缸无动作等。

2.1 液压缸位置不能跟随到指定值液压缸动作位置不能跟随到指定值是轻压下控制中最为常见的故障现象,也是较为难判断的问题。

电气自动控制系统根据现场反馈回来的位置信号不断的对液压系统进行调节,也就是对伺服比例阀的开口度进行调节。

例如油缸未能压下至指定位置,则电气调节液压伺服系统,使得伺服比例阀的开口度往驱使液压缸压下动作的方向增大,从而使得进入液压缸相关控制腔的油液流量和压力增大,液压缸继续压下动作。

邯钢一炼钢板坯连铸机液压系统管道焊接施工作业设计XXXX公司编2001 年9 月目录一、工程概况1、工程简介2、编制方案目的3、执行的技术标准二、施工方法1、施工准备2、技术要求3、焊接方法及操作要点4、注意事项三、质量保证措施四、施工用工机具及材料计划一、工程概况1、工程简介邯钢一炼钢板坯连铸机液压系统管道全部采用不锈钢管道,管道制安量约1000余米,最大管道φ88.9×3.2最小管道φ16×2,管道壁厚在2mm~4mm之间。

2、编制方案目的因液压管道的焊接为本安装工程中的特殊工序,为确保管道的焊接质量,保证系统的正常运行,特制定本方案。

3、执行的技术标准《工业金属管道工程施工及验收规范》GB50235—97 《现场设备、工业管道焊接工程施工及验收规范》GB50236—98《冶金机械设备安装工程质量检评评定标准—液压、气动和润滑系统》GB50231—98二、施工方案1、施工准备①对业主提供的管材、管件、阀门等进行验收,业主应向施工单位提供所供工程材料的出厂合格证、检(试)验报告和其他相关的技术文件材料。

②作业人员必须具有有效期内的施工资质证书(上岗证)。

③施焊前,技术负责人应对作业人员做好相关技术交底。

2、技术要求①所有不锈钢管全部采用氩弧焊焊接,焊缝质量标准如下:②管道连接时,不得采用强力对口、加热管子、加偏心垫或多层垫等方法来消除接口端面的偏差。

③探伤检查,液压管道的焊缝笔削进行探伤检查,对首批抽查量检查不合格时应加倍抽查,仍不合格时要对该焊工的全部焊缝进行无损探伤检查。

④焊接时,管内应通保护气体,焊接材料采用不锈钢焊丝。

3、焊接方法及操作要点①焊接方向,焊枪向逆时针方向运动。

②焊嘴中心线应与管子水平切线成10。

~20。

角度,焊丝端部加在熔池前缘。

③由于焊丝端部温度高,应将其放在氩气保护下防止氧化。

④焊丝不可触及钨板,以免电弧不稳和焊缝夹钨。

⑤若焊接固定口,且管道不是水平管道,则应从管道标高低的部位通入氩气,以防止比重低保护气体不能排空标高较低部位管道中的空气。

板坯连铸机液压系统的改进研究摘要笔者研究了连铸机原有液压系统出现的问题,主要有控制力较低以及漏油,油温较高以及系统压力达不到标准等;并分析了液压系统的改进方法,包括提高系统控制力以及改善漏油现象,降低油温以及改善系统压力,对系统当中的管路进行改造。

关键词液压系统;连铸机;板坯;改进中图分类号tg233 文献标识码a 文章编号 1674-6708(2013)87-0061-02液压系统是连铸机当中的一个重要部分,具有重量较轻、体积较小以及方便操作的优点,同时液压系统在工作的过程中,具有较好的动态特性以及较快的响应速度,对于机械设备正常运行能起到重要作用[1]。

但是,就我国连铸机旧有的水平而言,其中的液压系统还不够完善,存在许多问题,只有对液压系统加以改进,才能有效提高机械设备工作时运行的水平。

对此,研究改进板坯连铸机液压系统的方法具有重要意义。

1 连铸机液压系统概况本文分析的连铸机设备存在多个液压转动系统,脱引锭、扇形段以及回转台等都采用了该传动装置。

液压系统可以在主机指挥系统与设备控制信号之间起到连接作用,从而实现控制设备运行的自动化,更好地完成生产。

该设备投入运行的时间为本世纪初,目前,液压系统已经呈现出老化趋势,并存在不少问题,对生产工作产生了影响,所以有必要对系统加以改进。

2 系统出现的问题2.1 控制力较低以及漏油远程控制系统,如拉矫压力系统以及拉红坯系统的控制能力以及调节能力较低,比例减压阀不能够发挥出应用的作用;进而导致仪表系统产生很多问题,在发生故障时,需要较长的时间才能排除故障。

扇形段当中的垫块缸以及传动辊压部位常出现生锈以及漏油现象,其中接头漏油现象较为突出,不能及时更换接头。

2.2 油温较高以及系统压力达不到标准当液压系统当中的油温较高时,会对系统造成极坏的影响,极易缩短系统的使用寿命。

当扇形段当中的溢流阀出现溢流现象时,管道壁与油之间发生的摩擦会导致热量的产生,从而提高油温,再加上水冷却器年久失修,且冷水不够干净以至于冷却器不能够发挥出较好的冷却效果,这就加速了油温上升。

新技术・新设备大型板坯连铸机液压润滑系统西安重型机械研究所 曹永福 郭星良 赵伶侠 郭力戎摘要 论述了我国自行设计制造的现代化大型板坯连铸机液压润滑系统的主要性能、设计特点、制造成套及安装调试等方面取得的经验。

叙词 大型板坯连铸机 液压 润滑 系统Abstract H ere is an expo siti on of the hydrau lic lub ricating system of the Ch inese2 bu ilt large2size slab concasting m ach ine,a m odern ized caster,expounding the exp erience ob tained in its p erfo rm ance,design featu re,m anufactu re and supp ly of com p lete set of equ i pm en t as w ell as in stallati on and comm issi on ing.D escr iptors large2size slab concasting m ach ine,hydrau lic,lub ricati on,system 由西安重型机械研究所设计,立足国内制造的第一套大型板坯连铸机攀钢1350mm 板坯连铸机于1993年10月18日投入生产以来,设备运行良好,1996年该机已超过年设计产量100万t。

随主机投入运行的液压润滑系统良好的性能,有效地保证了该连铸机的正常生产。

继攀钢大型板坯连铸机顺利投产之后,西安重型机械研究所又成功地为上钢三厂设计了300mm×2000mm(国内最大断面)板坯连铸机。

其液压润滑系统于1995年10月18日随主机顺利投产,设备运转情况良好。

这两套大型板坯连铸机液压润滑系统都是由我国独立自主设计、制造成套、安装并调试成功的,使我国连铸机在液压润滑方面装机水平达到了一个新的高度。

连铸机液压系统故障诊断分析摘要:连铸作为现如今应用十分广泛的一种加工技术,它取代了以往钢水注模等一些十分繁琐和老套的加工步骤。

从而在减少能耗和提高生产效率方面都有着十分显著的效能,从而被越来越多的工厂所使用。

所谓的连铸机则是直接将钢水铸造成钢胚的加工机器,由于其运行结构分散面广、转动功率大、工作环境恶劣等而广泛地采用液压系统进行运作和控制。

但是液压系统的故障诊断和维修是一项十分复杂的工作,需要参考大量的专业技术人士的经验和相关技术才能进行操作,继而有效地诊断故障和解决问题。

关键词:连铸机;液压系统;故障诊断;故障分析一、连铸机液压系统故障诊断概述1.1连铸机液压系统故障的概念所谓的液压故障是指连铸机在运行的过程中丧失了某种继续进行下去的功能。

而这种由于液压故障而导致的功能丧失则有以下几种:完全性的丧失功能,部分性的丧失功能以及过失性的丧失功能这三种。

液压系统出现故障的表面特征主要表现为噪音的产生、振动频率的异常等等。

1.2连铸机液压系统故障的重要特点1.2.1隐蔽性所谓的隐蔽性指的是连铸机的液压系统出现故障多发生在机器的内部构造中,有时候即便故障已经出现,但却很难不通过人为的手段来检测出来。

尤其是一些大型的连铸机液压系统,其内部的线路和结构较为复杂,一旦出现一些较为细小的故障,很难在第一时间就马上发现,在这样的情形下及时的对故障进行排除是十分有难度的。

1.2.2交错性由于液压系统内部结构的复杂程度,故障产生的症状与系统内部所对应的结构并不全是一一对应的。

对于一个症状对应多种原因的情况,我们应采取有效手段及时排除,而对于一个原因产生多种症状的情况,我们应该利用多种症状去准确定位对于叠加现引起的原因。

而对于出现的不同程度的叠加现象,我们则应该掌握好引起原因的轻重缓急。

1.2.3随机性连铸机液压系统在工作的过程中会受到各种不同因素的影响,无论是外部因素还是内部因素,其解除的几率上来说几乎都是随机的。

可以说随机因素对于连铸机液压系统的影响,从而导致了液压系统在产生故障和对故障进行排查和维修时的难度更大。

使用维护炼钢方坯连铸机中间包车液压系统常见故障分析赵俭(甘肃钢铁职业技术学院,甘肃嘉峪关735100)摘要:连铸机中间包车的作用主要是对炼钢中间包起支撑作用和输送作用。

在运行过程中,出现故障最多的是液压系统,而在处理这些故障费时费力,有些故障原因很难判断。

通过对日常所维护的炼钢方坯连铸机中间包车的液压系统进行分析,找出一些常见故障的原因,顺藤摸瓜,对症下药,提高效率,从而起到减少故障的作用。

关键词:连铸机中间包车;液压系统;减小故障1中间包车液压系统原理1.1液压系统中的控制部分和执行部分原理图图1控制部分和执行部分原理图1.2电磁动作表表1电磁动作表设备〜Yl-b Y2-b Y3-b Y4-b Y5-a Y5-b升降缸上升+下降+上对齐++++1.3中间包车液压系统原理(1)根据液压系统图,P口为压力油口,T口为回油口直接连接油箱。

Y5是一个中位机能为Y型的三位四通电液换向阀,当Y5的a端带电时,电液换向阀的阀芯打到左位,压力油经过球阀,再经过换向阀Y5,经过液控单向阀,再经过单向节流阀,最后进入液压缸底部,使液压缸上升。

回油流入油箱。

(2)当丫5的b端带电时,电液换向阀的阀芯打到右位,压力油经过球阀,再经过电液换向阀,经过单向节流阀,最后进入液压缸上部,使液压缸下降,此时,液控单向阀的阀芯打开,液压缸底部的油经过液控单向阀,流入油箱。

(3)Y1、Y2、Y3、Y4均是两位两通的电磁换向阀,当Yl、Y2、Y3、Y4的b端带电时,电磁换向阀的阀芯打到右位,由于Y5不带电,处于中位(零位),此时压力油经过球阀,作者简介:赵俭(1984-),男,甘肃会宁人,中级职称,本科,研究方向:机械制造。

再经过Y1、Y2、Y3、Y4等电磁换向阀,再经过液控单向阀,使液压缸上升,而液压缸顶部的油则经过Y5流入油箱,当缸上升到不能继续上升时,随着部压力的不断增大,安全阀的阀芯打开,压力油会有一部分经过安全阀流回油箱,使压力下降,如此反复,可以保持液压缸上对齐的一个状态。

第一章绪论1.1 连铸技术的简介连铸设备在近些年有了长足的发展,依据连铸机的发展和演变的不同,连铸机可分为:立式、立弯式、弧形和水平式。

依据一个机组(即共用一个盛钢桶的几台连铸机)所浇注坯流数的不同,连铸机可分为:单流、双流和多流连铸机。

工业中最多为8流。

连续铸钢生产所用的设备,实际上包括在连铸作用线上的一整套机械设备。

连铸设备通常可分为主体设备和辅助设备俩大部分。

主体设备包括浇铸设备—钢包运载设备,中间包及中间包小车或旋转台,结晶器及振动装置,二次冷却支撑导向装置;拉坯矫直设备-拉坯机、矫直机、引锭机、脱锭与引锭存放装置;切割设备—火焰切割机与机械剪切机(摆式剪切机、步进式剪切机等)。

辅助设备主要包括:出坯及精整设备—辊道、拉(推)钢机、翻钢机、火焰清理机等;工艺设备—中间包烘烤装置、吹氖装置、脱气装置、保护渣供给与结晶润滑装置等;自动控制与测量仪表—结晶器液面测量与显示系统、过程控制计算机、测温、测重、测长、测速、测压等仪表系统。

在连续铸钢的生产线上,出拉坯矫直机脱锭后的连铸坯需按用户或下部工序的要求,将铸坯切成定尺或倍尺。

因此在所有的连铸设备中,切割设备是非常重要的一种设备。

由于连铸坯必须在连续的运动过程中实现切割,因而连铸工艺对切割设备提出了特殊的要求,既不管采用什么型式的切割设备都必须与连铸坯实行严格的同步运动。

在连铸机上采用的切割方法主要有火焰切割和机械切割两类。

采用火焰切割的优点是:切割装置重量轻,切割断面比较整齐。

机械剪切的优点是:没有金属的烧损,可切成较短的定尺。

一般,在板坯和大方坯连铸机上,多采用火焰切割,在小方坯连铸机上多采用机械剪切。

连铸设备的整个工艺流程如图1-1所示:图1-1连铸设备工艺流程连铸机:连铸机可以把钢水直接连续地浇铸成钢坯,由炼钢跨送来的盛满钢水的盛钢桶装在连铸机的钢包旋转台上,通过中间包小车,把钢水注入结晶器,在那里凝结成具有一定厚度的坯壳,即由引锭杆牵引着拉出结晶器,进入第一至第八段二次冷却夹辊,引锭杆是由拉矫辊驱动的,铸坯在二次冷却区内被雾化的冷却水冷却,继续凝固。