折弯机液压系统设计(DOC)

- 格式:doc

- 大小:777.46 KB

- 文档页数:31

折弯机液压原理

折弯机是一种利用液压原理实现金属板材的折弯成形的设备。

液压系统是折弯机的核心部件,负责提供所需的压力和动力来完成折弯过程。

液压系统由主油缸、液压泵、油箱、电控系统和配套管路等组成。

它的工作原理主要有以下几个步骤:

1. 液压泵将液压油从油箱中抽取,并通过管路输送到主油缸中。

2. 主油缸是折弯机的动力来源,其中设有活塞和活塞杆。

当液压油进入主油缸时,活塞被推动,将压力传递到工件上。

3. 压力通过液压系统的控制阀进行调节和控制。

控制阀可根据折弯机的工作要求,调整液压油的流量和压力,以确保折弯质量。

4. 一旦完成折弯,控制阀会关闭液压系统,使液压油回流到油箱中。

液压系统在折弯机中起到了至关重要的作用。

它能够提供足够的压力和力量,使金属板材在折弯过程中保持稳定和准确。

同时,液压系统还具备安全可靠、操作简单的特点,使折弯机可以轻松实现各种折弯任务。

总之,折弯机的液压原理是通过控制液压油的流量和压力,使

其传递到主油缸中,从而实现金属板材的折弯成形。

这一原理可以确保折弯过程的质量和精度,提高生产效率。

折弯机液压系统题目:折弯机液压系统工作原理学校: 西安工业大学专业: 机械设计制造及其自动化姓名: 孙小伟学号: 100207114日期: 2013.12.22研究对象描述:多功能棒料折弯机用于直径4.5~12mm的金属棒料制品的金属加工。

本机能够加工出十种不同的尺寸和形状,有三个弯曲段的成品可以一次挤压成型,产品无压痕。

在挤压过程中,可以实现多根棒料同时挤压成型,具有很大的发展潜力。

本课题的研究成果可作为对多功能棒料折弯机保养、维修的重要文献。

一、主机结构及液压系统传动原理图1折弯机主机结构示意图1-机架;2-龙门架;3-左折板;4-压紧板;5-右折板;6-滑动架;7-调整丝杠(一)主机功能结构机器的主机由机架、龙门架、左折板、压紧板、右折板、滑动架和调整丝杠等组成(见图1)。

左折弯机构能够实现两个弯的一次成型,借助120?和90?两个位置的限位开关,可完成两种型号的产品成型。

此型号的切换无需调整行程开关,由控制面板的120/90拨位开关即可实现。

其中产品手柄处折弯是由龙门架上限位轴的限位实现的。

右折弯机构设置在一个可以沿横向导轨滑动的架体上,松开锁紧螺栓,摇动丝杠7可以调整右折弯的位置,以满足不同规格产品的要求。

左折弯、右折弯装置和压紧板各采用一个单活塞杆液压缸驱动。

(二)折弯机液压系统工作原理图2所示为折弯机的液压系统原理图。

为了提高折弯机的平稳性和防干扰,液压系统采用了双联泵(泵2和泵3)供油的双回路系统,泵2单独向左折弯机构液压缸9供油,供油压力由溢流阀6设定,缸的运动方向由三位四通电磁换向阀7控制,运动方向由单向节流阀8回油节流调速。

右折弯机构液压缸10与压紧液压缸13由泵3供油,泵3的供油压力与卸荷由先导式溢流阀5和二位二通电磁换向阀4设定和控制;缸10和缸13的运动方向分别由三位四通电磁换向阀12和二位四通电磁换向阀14控制;缸10由单向节流阀11回油节流调速,缸13由调速阀15进行回油节流调速。

折弯机液压系统的设计折弯机机属于一种锻造机械。

它是一个主要角色在金属加工行业。

产品广泛应用于 :轻工、航空、船舶、冶金、仪表、电器、不锈钢制品、钢结构建筑和装饰行业。

液压系统采用活塞泵的压力补偿提供油、回油节流控制 , 合理使用能源。

垂直液压缸使用平衡和锁定措施 , 所以 safly 和在国内工作。

同时液压缸组件的实现有伟大的夹紧力和剪切力。

当系统剪切板材料 , 它的性能很好新闻系统的设计 , 金属板剪切系统和液压泵站系统的电路设计和泵站的结构、布局和一些非标准组件的设计。

在设计过程中 , 实现了结构紧凑、布局合理、制造简单。

液压系统的概况安妮媒体 (液体或气体 , 自然流动或可以被迫流可以用来传递能量的流体动力系统。

使用最早的流体是水因此得名液压应用于系统使用液体。

在现代术语 , 液压意味着电路使用矿物油。

图 1 - 1显示了一个基本的液压系统的动力装置。

(注意 , 水是有了复苏迹象的末 90年代 ; 一些流体动力系统今天海水甚至操作。

其他常见的流体在流体动力电路是压缩空气。

如图 1 - 2所示 , 大气——压缩 7 - 10倍——是现成的和流动很容易通过管道 , 管道或软管传送能量来工作。

其他气体 , 如氮或氩 , 可以使用但昂贵的生产和过程。

权力是最难理解的行业。

在大多数植物很少有直接责任人员流体动力电路设计或维护。

通常 , 一般力学保持流体动力电路 fluid-power-distributor 最初设计的销售人员。

在大多数设施 , 负责流体动力系统是机械工程师的工作描述的一部分。

问题是 , 机械工程师通常在大学接受小如果任何流体动力的培训 , 所以他们会疲于执行这个任务。

适度的流体动力培训和足够多的处理工作 , 工程师往往取决于流体动力分配器的专业知识。

订单 , 经销商销售人员很高兴设计电路 , 经常协助安装和启动。

这种安排相当有效 , 但与其他技术的进步 , 许多机器上流体动力被拒绝的功能。

液压折弯机工作原理

液压折弯机是一种常用的金属板材加工设备,它通过利用液压系统来实现对金属板材的折弯加工。

液压折弯机的工作原理如下:

1. 液压系统:液压折弯机主要由液压泵、液压系统和液压缸组成。

液压泵通过输送液压油,产生高压力,推动液压缸的活塞运动。

2. 工件夹紧:首先,将待加工的金属板材放置在工作台上,并用夹具将其夹紧。

夹具通过液压缸控制,确保工件在折弯过程中的稳定性。

3. 模具准备:根据所需折弯角度和形状,选择合适的模具。

将模具装到液压折弯机的上模和下模位置,使其与工件接触。

4. 液压系统启动:启动液压系统,液压泵开始工作,将液压油压入液压缸。

液压缸的活塞被压力推动,使模具施加力量到金属板材上。

5. 折弯过程:随着液压油的不断注入,液压缸的活塞继续向前移动,使模具逐渐对金属板材施加更大的力量。

金属板材受到力量的作用,开始发生塑性变形,完成折弯过程。

6. 压力释放:折弯完成后,停止液压系统的工作,使液压缸的活塞返回初始位置。

同时,夹紧夹具也会释放,让折弯后的零件取下。

液压折弯机通过利用液体的力量来完成金属板材的折弯加工,它具有工作稳定、加工精度高等优点,在金属加工行业中得到广泛应用。

折弯机的液压原理

折弯机的液压原理是通过液压系统来实现机械运动的。

整个液压系统包括液压泵、液压缸、液压阀和油液等组成。

液压泵通过驱动装置(如电机)将机械能转化为液压能,从而产生高压油液。

高压油液经过管道输送到液压缸中。

液压缸是液压系统中的传动装置,它是通过高压油液作用在活塞上产生移动力来实现机械运动。

液压缸具有两个腔体,通过液压阀控制油液的流入和流出,从而控制液压缸的运动方向和速度。

液压阀是控制液压系统中油液流动的关键部件,它可以根据需要进行开启或关闭,从而调节液压系统的工作压力和流量,达到控制机床运动的目的。

液压系统中的油液起到传力、冷却和润滑等作用。

油液在液压泵的作用下产生压力,并通过液压系统传递给液压缸。

同时,油液可以吸收机床运动时产生的热量,并通过冷却装置散热,以保证系统的稳定工作。

此外,油液还可以润滑液压系统中各个部件的工作表面,减少磨损和摩擦。

通过液压原理的应用,折弯机可以实现曲线的弯曲和角度的调节,具有高精度、高性能和高可靠性的特点。

液压板料折弯机工作原理

液压板料折弯机是一种利用液压系统来对板料进行折弯加工的设备。

其工作原理如下:

1. 利用液压泵将工作液体压力传递到液压缸中,使得活塞在液压缸内运动。

2. 液压缸通过连接杆与上下模具相连接,上模具固定在机床上方,下模具固定在机床下方。

3. 当液压泵供液使液压缸内活塞向上运动时,上模具也向上运动,与板料接触。

4. 板料在上模具的作用下被弯曲,完成折弯工序。

5. 当液压泵停止供液或供液结束后,液压缸内的液压油返回油箱,活塞向下运动,上模具也向下运动,板料被释放,完成一次折弯。

6. 可通过调整液压泵供液量和液压缸运动的行程来控制折弯角度和弯曲力度。

液压板料折弯机通过液压系统的作用,能够实现对各种不同厚度和材质的板料进行精确的折弯加工,具有操作简单、折弯精度高等优点。

毕业设计(论文)空调后盖折弯机设计所在学院专业班级姓名学号指导老师年月日摘要空调后盖折弯机是一种利用液体静压力来加工金属、塑料、橡胶、木材、粉末等制品的机械。

它常用于压制工艺和压制成形工艺,如:锻压、冲压、冷挤、校直、弯曲、翻边、薄板拉深、粉末冶金、压装等等。

液压传动系统是空调后盖折弯机械的一个组成部分,液压传动系统的设计要同主机的总体设计同时进行。

着手设计时,必须从实际情况出发,有机地结合各种传动形式,充分发挥液压传动的优点,力求设计出结构简单、工作可靠、成本低、效率高、操作简单、维修方便的液压传动系统。

本人系统学习了液压系统技术的知识,查阅了一些相关的文献资料,在此基础上,结合本人的设想和设计工作中需要解决的任务,主要进行了以下几项工作:(1)拟定空调后盖折弯机液压原理图。

(2)完成空调后盖折弯机油缸的设计。

(3)完成空调后盖折弯机液压站的设计。

(4)对液压系统进行校核设计(5)完成对空调后盖折弯机整体三维建模设计关键词:空调后盖折弯机,油缸,液压系统IIAbstractHydraulic machine (also known as: hydraulic machine hydraulic machine) is a static pressure using liquid to the processing of metal, plastic, rubber, wood, powder and other products. It is often used for pressing and pressing forming process, such as: forging, stamping, cold extrusion, straightening, bending, flanging, sheet metal drawing, powder metallurgy, pressing etc..Hydraulic drive system is a part of hydraulic machinery, hydraulic transmission system design to the overall design of the same host at the same time. To design, we must proceed from the actual situation, the organic combination of various transmission forms, give full play to the advantages of hydraulic transmission, and strive to design hydraulic transmission system has the advantages of simple structure, reliable operation, low cost, high efficiency, simple operation, convenient repair.I am learning system of hydraulic system of technical knowledge, access to some of the relevant literature, on this basis, combined with the need to address my ideas and design work, the main work is described as follows:(1) the development of hydraulic press hydraulic principle diagram.(2) completed the design of hydraulic cylinder.(3) to complete the design of hydraulic station.(4) were checked for the design of hydraulic system(5) the completion of the hydraulic press overall three-dimensional modeling designKeywords: hydraulic machine, hydraulic cylinder, hydraulic system目录摘要 (II)Abstract (III)1 绪论 (1)1.1 空调后盖折弯机的概述 (1)1.2液压概况 (1)1.3液压工作原理 (2)1.4 液压系统的设计步骤与设计要求 (3)1.5本论文研究的主要内容 (3)2 空调后盖折弯机整体方案的拟定 (4)2.1 设计思路 (4)2.2拟定液压原理图 (5)2.3 动作分析 (5)2.4上横梁结构 (7)2.4.1结构形式 (7)2.4.2形状尺寸要求 (7)2.4.3上横梁与油缸的联接方式 (7)2.5滑块结构 (8)2.5.1结构形式 (8)2.5.2形状尺寸要求 (9)2.6下横梁结构 (9)2.6.1结构形式 (9)2.6.2形状尺寸要求 (9)2.7立柱结构 (10)2.7.1结构形式 (10)2.7.2形状尺寸要求 (11)2.8底座结构 (11)3 空调后盖折弯机液压系统的计算 (12)3.1 设计主要技术参数 (12)3.2 液压缸的设计 (12)3.2.1绘制液压缸速度循环图、负载图 (12)3.2.2 液压缸的效率 (12)3.2.3 液压缸缸径的计算 (12)3.2.4活塞宽度B的确定 (13)3.2.5 缸体长度的确定 (13)3.2.6缸筒壁厚的计算 (14)3.2.7 活塞杆强度和液压缸稳定性计算 (15)3.2.8缸筒壁厚的验算 (17)3.2.9 缸筒的加工要求 (18)3.2.10法兰设计 (19)3.2.11 (缸筒端部)法兰连接螺栓的强度计算 (19)3.2.12密封件的选用 (21)4 空调后盖折弯机液压系统液压元件的选择 (23)4.1油泵的选择 (23)4.1.1 油泵工作压力的确定 (23)4.1.2 油泵流量的确定 (23)4.1.3 油泵电机功率的确定 (24)4.2 液压元件的选择 (24)4.3 油管的选择 (26)5 验算液压系统性能 (28)5.1 压力损失的验算及泵压力的调整 (28)5.2 液压系统的发热和温升验算 (30)6 液压站的设计 (32)6.1液压站简介 (32)6.2 油箱设计 (32)6.2.1油箱有效容积的确定 (32)6.2.2 油箱容积的验算 (33)6.2.3 油箱的结构设计 (34)6.3 液压站的结构设计 (36)6.3.1 液压泵的安装方式 (36)6.4 辅助元件 (38)6.4.1 滤油器 (38)6.4.2 空气滤清器 (39)6.4.3 液位计 (39)6.4.4 液压油 (40)结论 (42)参考文献 (43)致谢 (44)1 绪论1.1 空调后盖折弯机的概述空调后盖折弯机是一种利用液体静压力来加工金属、塑料、橡胶、木材、粉末等制品的机械。

![计一台板料折弯机液压系统[1]](https://uimg.taocdn.com/ac61e729dd36a32d737581e3.webp)

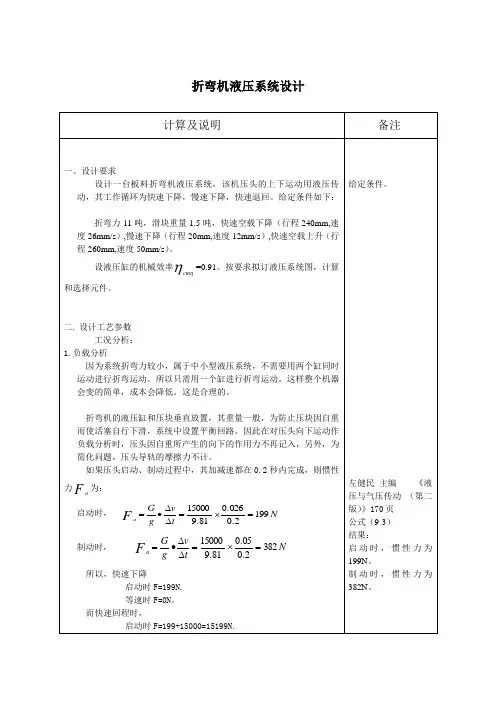

1 设计题目1.1设计题目试设计一台板料折弯机液压系统,该机压头的上下运动用液压传动,其工作循环为快速下降、慢速下压、快速退回。

给定条件如下表:完成设计计算,拟定液压系统图,确定各液压元件的型号及尺寸,设计液压缸。

参数C7折弯力(吨)10滑块重量(吨) 1.5快速空载下降行程(mm)210速度(mm/s) 25慢速下压行程(mm)20速度(mm/s) 13快速空载上升行程(mm)230速度(mm/s) 602 工况分析2.1 运动分析首先根据主机要求画出动作循环图如图1-1所示:图2-1 动作循环图2.2负载分析(1)根据给定条件,先计算液压缸快速下降时启动加速中惯性力1m F 和反向启动加速中的惯性力m2F ,取加速(减速)时间为0.2 s惯性负载: N N t v mF m 5.1872.01025105.11331=⨯⨯⨯=∆∆=- (2-1)N N tv mF m 4502.01060105.12332=⨯⨯⨯=∆∆=- (2-2)(2)初压力:在慢降阶段,因为油液压力逐渐升高,约达到最大压紧力的5%左右1e F =%5⨯压F =N 500%510104=⨯⨯ (2-3)(3)各阶段运动时间:快速下降: s V L t 2.450210111=== (2-4)工作下压:初压阶段 s V L t 15.11315222=='=(2-5)快退工进快进终压阶段 s V L 385.0135t 223==''=(2-6)快速回程: s V L t 83.360230334===(2-7)液压缸的机械效率取9.0=m η。

工作台的液压缸在各工况阶段的负载值如表2-1,负载图如2-2所示。

表2-1 液压缸在各阶段负载值工况计算公式 负载值F/N推力mF η/注明快速下降启动加速 11m F F = 187.5 208.33(1)由于忽略滑块导轨摩擦力,故快速下降等速时外负载为0;(2)折弯时压头上低工作负载可分为两个阶段:初压阶段,负载力缓慢的线性增加,约达到最大折弯力的5%,其行程为15mm ;终压阶段,负载力急剧增加到最大折弯力,上升规律近似于线性,行程为5mm 。

目录一、设计的意义 (2)二、设计计算步骤 (6)三、使用说明 (14)四、设计收获与体会 (18)五、参考文献 (19)一、设计的意义板料折弯机是一种使用最广泛的板料弯曲设备,用最简单的通用模具对板料进行各种角度的直线弯曲,操作简单,通用性好,模具成本低,更换方便,机器本身只有一个基本运动---上下往复直线运动。

凡是大量使用金属板料的部门,大都需要使用折弯机。

因此折弯机的品种规格繁多,结构形式多样,功能不断增加,精度日益提高,已经发展成为一种精密的金属成形机床。

本次所需设计折弯机,用户是电力机车厂车箱分厂,用户本身已有多台板料折弯机,有机械式,也有液压式,都是普通电气控制。

现用户为提高产品精度和工作效率,扩大加工能力,要求定购在4m宽度能折弯20mm厚度板料的折弯机,所加工产品精度要高过国家标准一级,加工过程半自动化(工作人员只需踩按开关就能加工出所需工件)。

根据用户的具体要求,计划设计WE67K-500/4000数控电液同步折弯机。

折弯机的传动形式有气动、液压和机械三种。

气动折弯机一般应用于小吨位。

对于本机来说已不适合。

机械板料折弯机是由机械压力机演变而成的,基本结构特征与机械压力机相同,采用曲柄连杆机构、离合器和制动器,通过飞轮释放能量产生折弯压力。

机械折弯机的优点是滑动与工作台平行精度高,能承受偏载,比较适合冲孔工序。

机械折弯机的缺点是:1)行程和速度都是固定的,不能调整;2)压力不能控制,在滑块下行程中从曲轴转角的最后15度~20度开始到行程下死点之间,才能达到额定压力,而在行程的中间位置,有效压力只有额定压力的65%左右;3)机器结构布局灵活性差,难以实现数控化和半自动化操作。

由于以上分析,机械式折弯机也不适合本机的设计要求。

随着液压折弯机的发展,机械式折弯机的这些优点已不明显,液压折弯机的平行精度更高,也更能承受偏载,并能进行冲孔。

液压板料折弯机,也就是采用液压传动的折弯机,与机械折弯机相比具有明显的优点:1)行程较长,在行程的任何一点都可产生最大压力;2)具有过载保护,不会损坏模具和机器;3)调节行程、压力、速度简单方便,容易实现数控;4)容易实现快速趋近、慢速折弯,可任意调整转换点;5)机器结构布局灵活,可以实现多种多样的结构。

1 任务分析1.1技术要求给定条件为:折弯力 61.010w F N =⨯ 滑块重量 42.310G N =⨯ 快速空载下降 行程 210mm 速度(1v ) 23/mm s 慢速下压(折弯) 行程 30mm速度(2v ) 12/mm s快速回程 行程 240mm速度(3v ) 52/mm s1.2任务分析设计液压缸的启动、制动时间为0.2t s ∆=。

折弯机滑块上下为直线往复运动,且行程较小(240mm ),故可选单杆液压缸作执行器,且液压缸的机械效率0.91cm η=。

因为板料折弯机的工作循环为快速下降、慢速加压(折弯)、快速回程三个阶段。

各个阶段的转换由一个三位四通的电磁换向阀控制。

当电磁换向阀工作在左位时实现快速回程。

中位时实现液压泵的卸荷,工作在右位时实现液压泵的快速和工进。

其工进速度由安装在会有路上的单向节流阀来控制。

采用M 型中位机能对系统进行卸荷。

为了对油路压力进行监控,在液压泵出口安装一个压力表和溢流阀,同时也对系统起过载保护作用。

在液压力泵的出油口设计一个单向阀,可防止油压对液压泵的冲击,对泵起到保护作用。

3 负载与运动分析要求设计的板料折弯机实现的工作循环是:快速下降工作下压(折弯)快速回程停止。

主要性能参数与性能要求如下:折弯力61.010w F N =⨯,板料折弯机的滑块重量G =42.310⨯N ;快速空载下降速度123/v mm s ==0.023m/s ,工作下压速度12/mm s =0.012m/s ,快速回程速度352/v mm s ==0.052m/s ,板料折弯机快速空载下降行程1210L mm ==0.21m ,板料折弯机工作下压行程230L mm ==0.03m ,板料折弯机快速回程:H=240mm=0.24m ;启动制动时间s t 2.0=∆,液压系统执行元件选为液压缸。

液压缸采用V 型密封圈,其机械效率0.91cm η=。

由式 a vF mt∆=∆ 式中 m —工作部件总质量 v ∆—快进或快退速度t ∆—运动的加速、减速时间求得快速下降时的惯性负载 4a1 2.3100.0232709.80.2v G v F mN t g t ∆∆⨯==•=⨯=∆∆ 快速回程的惯性负载4a2 2.3100.0526109.80.2v G v F mN t g t ∆∆⨯==•=⨯=∆∆ 再求得阻力负载 静摩擦阻力 4fs 0.2 2.3104600F N =⨯⨯=动摩擦阻力 4a 0.1 2.3102300f F N =⨯⨯= 表一 液压缸在各工作阶段的负载值 (单位:N)工况负载组成负载值F推力/cm F η起动 fs F F = 4600 5055 加速 a f m F F F =+2570 2824 快进 a f F F = 2300 2527 工进 a f F F F =+ 1002300 1101428.6 快退a f F F =23002527注:液压缸的机械效率取0.91cmη=34 负载图和速度图的绘制负载图按上面数据绘制,如下图a)所示。

第1 章任务分析1.1技术要求设计制造一台立式板料折弯机,该机压头的上下运动用液压传动,其工作循环为:快速下降、慢速加压(折弯)、快速退回。

给定条件为:折弯力1000000N滑块重量15000N快速下降速度23mm/s慢速加压(折弯)速度12mm/s快速上升速度53mm/s快速下降行程180mm慢速加压(折弯)行程20mm快速上升行程200mm1.2任务分析根据滑块重量为15000N,为了防止滑块受重力下滑,可用液压方式平衡滑块重量,滑块导轨的摩擦力可以忽略不计。

设计液压缸的启动、制动时间为△t=0.2s。

折弯机滑块上下为直线往复运动,且行程较小(200mm),故可选单杆液压缸作执行器,且液压缸的机械效率ηcm=0.91。

因为板料折弯机的工作循环为快速下降、慢速加压(折弯)、快速回程三个阶段。

各个阶段的转换由一个三位四通的电液换向阀控制。

当电液换向阀工作在左位时实现快速回程。

中位时实现液压泵的卸荷,工作在右位时实现液压泵的快速和工进。

其工进速度由一个调速阀来控制。

快进和工进之间的转换由行程开关控制。

折弯机快速下降时,要求其速度较快,减少空行程时间,液压泵采用全压式供油。

其活塞运动行程由一个行程阀来控制。

当活塞以恒定的速度移动到一定位置时,行程阀接受到信号,并产生动作,实现由快进到工进的转换。

当活塞移动到终止阶段时,压力继电器接受到信号,使电液换向阀换向。

由于折弯机压力比较大,所以此时进油腔的压力比较大,所以在由工进到快速回程阶段须要一个预先卸压回路,以防在高压冲击液压元件,并可使油路卸荷平稳。

所以在快速回程的油路上可设计一个预先卸压回路,回路的卸荷快慢用一个节流阀来调节,此时换向阀处于中位。

当卸压到一定压力大小时,换向阀再换到左位,实现平稳卸荷。

为了对油路压力进行监控,在液压泵出口安装一个压力表和溢流阀,同时也对系统起过载保护作用。

因为滑块受自身重力作用,滑快要产生下滑运动。

所以油路要设计一个液控单向阀,以构成一个平衡回路,产生一定大小的背压力,同时也使工进过程平稳。

上海电视大学毕业设计(论文、作业)毕业设计(论文、作业)题目:Z型弯折弯机分析及液压板料折弯机机械部分设计分校(站、点):浦东新区年级、专业: 08机电教育层次:大专学生姓名:张思标学号: 088041909 指导教师:曹光远完成日期: 2011.04.25目录内容摘要 (I)一、绪言........................................... 错误!未定义书签。

(一)概述 (1)二、 Z型弯板料折弯分析 (1)(一)Z型折弯件 (1)(二)弯曲变形的过程 (2)(三)弯曲的计算方法 (3)(四)Z型弯复合模的结构和工作过程 (4)1、复合模具图 (4)2、 Z型弯模具调试方法 (5)3、 Z型弯板料展开计算方法 (6)三、液压板料折弯机机械部分设计 (6)(一)液压折弯机的简介 (6)1、折弯机参数 (6)(二)工作原理分析 (7)1、运动分析 (7)2、负载分析 (7)3、运动分析 (9)(三)液压缸主要参数确定 (10)1、确定液压缸尺寸 (10)2、液压缸工作循环中各阶段的压力、流量和功率的计算 (10)(四)拟定液压系统图 (13)1、选择液压回路 (13)2、液压系统合成 (14)(五)选择液压元件 (15)1、选择液压泵、驱动电机和阀类元件辅助元件 (15)2、油管元件油箱容积计算 (16)3、快进快退时液压缸的发热量 (18)四、总结 (19)参考文献: (19)致谢............................................... 错误!未定义书签。

内容摘要现有生产质量、工作效率是每个企业提升的目标,针对车间的折弯机与折弯件异形件分析设计。

该模块包括了以下两大部分:(1)异形件模具设计;用在通用折弯机上z形折弯件一次成形弯曲模的结构、工作过程和主要模具零件设计"该模具采用可调节式上凸模和下凸模,解决了特殊件的加工,提高了生产效率,节约了生产成本。

唐 山 学 院毕 业 设 计设计题目:多功能棒料折弯机液压系统设计系 别:_________________________班 级:_________________________姓 名:_________________________指 导 教 师:_________________________2009年5月18 日魏雪丽 陈志行 06液压02班 机电工程系折弯机液压系统设计摘要折弯机属于锻压机械中的一种,主要作用就是金属加工行业。

产品广泛适用于:轻工、航空、船舶、电器、不锈钢制品、钢结构建筑及装潢行业。

液压传动系统采用压力补偿型柱塞泵供油,回油节流调速,能量利用合理,立式液压缸设有平衡和锁紧措施,工作安全可靠;同时以液压缸作为执行元件,夹紧力大,折弯动力也大,系统进行棒料折弯时工作性能好。

这次对棒料折弯系统、液压泵站等液压系统进行了回路设计,并对泵站的结构、布局以及一些非标准零件进行了设计,在设计过程中,力求结构紧凑,布局合理,制造简单。

关键词:液压折弯机系统设计柱塞泵锁紧立式液压缸the Design of Folding Machine HydraulicSystemAbstractThe folding machine belongs to a kind of forging Machinery.It is a major role in the metal processing industry. Products are widely applied to: light industry, aviation, shipping, metallurgy, instruments, electrical appliances, stainless steel products, steel structure construction and decoration industries.Hydraulic system uses piston pump of pressure compensation to supply oil, the oil return throttle control, rational use of energy. Vertical hydraulic cylinder uses balance and locking measures, so it works safly and reliablely. At the same time hydraulic cylinders as the implementation of components haves great clamping force and shear force . When system shear plate material ,its performance is goodThe design of the press pinched systems, sheet metal shear system and hydraulic pump stations system have the circuit design and structure of the pumping station, layout and some non-standard components design. In the design process , it achieves structure compact and layout rational and manufacture simple.Key words:hydraulic folding machine; the design of system; piston pump;locking;vertical hydraulic cylinder目录1.前言 (6)2.绪论 (7)2.1液压技术概况 (7)2.2本课题主要研究内容 (7)2.3设计步骤 (7)3.液压系统的工作要求 (10)3.1液压系统的组成 (10)3.2液压折弯机的工作原理 (10)3.3折弯机的技术要求 (10)3.4液压系统参数计算 (11)4拟订液压系统图 (16)4.1确定液压系统方案 (16)4.2绘制液压系统图 (17)4.3液压元件的计算和选择 (18)4.3.1确定液压泵的压力、流量和选择泵的规格 (18)4.3.2确定管道尺寸 (19)4.4液压系统性能验算及确定压力阀调整值 (20)4.4.1验算压力损失 (20)4.4.2确定压力阀的调整值 (21)5液压缸的设计 (21)5.1液压缸主要尺寸的确定 (21)5.2液压缸的结构设计 (23)6液压站的设计 (26)6.1液压站简介 (26)6.2油箱设计 (27)6.2.1油箱有效容积的确定 (27)6.2.2油箱的结构设计 (28)6.2.3油箱的结构: (30)6.3液压站的结构设计 (31)6.3.1液压泵的安装方式 (31)6.3.2液压泵与电动机的连接 (31)6.4辅助元件 (32)6.4.1滤油器 (32)6.4.2液压油 (32)6.4.3液压控制装置的集成 (33)6.5绘制装配图 (34)6.6液压系统清洗、使用与维护 (34)6.6.1清洗液压系统 (34)6.6.2系统的使用和维护 (35)7.结论 (36)谢辞 (37)参考文献 (38)外文资料 (39)译文 (4544)毕业设计是我们在学完大学全部课程及进行完生产实习和《机械设计制造》、《液压元件与系统》、《液压传动》等多门课程设计之后进行的,它是对我们大学三年学习的一次深入的综合性考察,也是我们步入社会所要从事工作的提前预测,同时还是我们将在校期间所学到的理论基础知识运用到实践中去解决问题的一次很好的锻炼。

折弯机液压工作原理

折弯机是一种常见的金属加工设备,其液压工作原理主要包括以下几个步骤:

1. 液压系统供油:通过电动泵将油液从油箱抽出,并通过管道输送到液压系统中。

2. 油液进入主油缸:油液经过液压控制阀进入主油缸,使活塞向下运动,压紧工件。

3. 主油缸工作过程:当活塞下行时,工件受到油缸的压力,逐渐弯曲,并且在弯曲的同时,液压缸的压力也在不断增加。

4. 压力传递到工件:通过顶针夹具,油液的压力被传递到工件上,使工件在强大的压力下发生变形。

5. 油液回油:在工作完成后,液压控制阀使油液流回油箱,完成液压系统的一个工作循环。

总之,折弯机液压工作原理主要是通过液压系统的动力传递,使活塞对工件施加压力,从而完成工件的折弯加工。

第1 章任务分析1.1技术要求设计制造一台立式板料折弯机,该机压头的上下运动用液压传动,其工作循环为:快速下降、慢速加压(折弯)、快速退回。

给定条件为:折弯力1000000N滑块重量15000N快速下降速度23mm/s慢速加压(折弯)速度12mm/s快速上升速度53mm/s快速下降行程180mm慢速加压(折弯)行程20mm快速上升行程200mm1.2任务分析根据滑块重量为15000N,为了防止滑块受重力下滑,可用液压方式平衡滑块重量,滑块导轨的摩擦力可以忽略不计。

设计液压缸的启动、制动时间为△t=0.2s。

折弯机滑块上下为直线往复运动,且行程较小(200mm),故可选单杆液压缸作执行器,且液压缸的机械效率ηcm=0.91。

因为板料折弯机的工作循环为快速下降、慢速加压(折弯)、快速回程三个阶段。

各个阶段的转换由一个三位四通的电液换向阀控制。

当电液换向阀工作在左位时实现快速回程。

中位时实现液压泵的卸荷,工作在右位时实现液压泵的快速和工进。

其工进速度由一个调速阀来控制。

快进和工进之间的转换由行程开关控制。

折弯机快速下降时,要求其速度较快,减少空行程时间,液压泵采用全压式供油。

其活塞运动行程由一个行程阀来控制。

当活塞以恒定的速度移动到一定位置时,行程阀接受到信号,并产生动作,实现由快进到工进的转换。

当活塞移动到终止阶段时,压力继电器接受到信号,使电液换向阀换向。

由于折弯机压力比较大,所以此时进油腔的压力比较大,所以在由工进到快速回程阶段须要一个预先卸压回路,以防在高压冲击液压元件,并可使油路卸荷平稳。

所以在快速回程的油路上可设计一个预先卸压回路,回路的卸荷快慢用一个节流阀来调节,此时换向阀处于中位。

当卸压到一定压力大小时,换向阀再换到左位,实现平稳卸荷。

为了对油路压力进行监控,在液压泵出口安装一个压力表和溢流阀,同时也对系统起过载保护作用。

因为滑块受自身重力作用,滑快要产生下滑运动。

所以油路要设计一个液控单向阀,以构成一个平衡回路,产生一定大小的背压力,同时也使工进过程平稳。

在液压力泵的出油口设计一个单向阀,可防止油压对液压泵的冲击,对泵起到保护作用。

第2 章负载与运动分析2.1 运动情况分析由折弯机的工作情况来看,其外负载和工作速度随着时间是不断变化的。

所以设计液压回路时必须满足随负载和执行元件的速度不断变化的要求。

因此可以选用变压式节流调速回路和容积式调速回路两种方式。

2.1.1 变压式节流调速回路节流调速的工作原理,是通过改变回路中流量控制元件通流面积的大小来控制流入执行元件或自执行元件流出的流量来调节其速度。

变压式节流调速的工作压力随负载而变,节流阀调节排回油箱的流量,从而对流入液压缸的的流量进行控制。

其缺点:液压泵的损失对液压缸的工作速度有很大的影响。

其机械特性较软,当负载增大到某值时候,活塞会停止运动,低速时泵承载能力很差,变载下的运动平稳性都比较差,可使用比例阀、伺服阀等来调节其性能,但装置复杂、价格较贵。

优点:在主油箱内,节流损失和发热量都比较小,且效率较高。

宜在速度高、负载较大,负载变化不大、对平稳性要求不高的场合。

2.1.2容积调速回路容积调速回路的工作原理是通过改变回路中变量泵或马达的排量来改变执行元件的运动速度。

优点:在此回路中,液压泵输出的油液直接进入执行元件中,没有溢流损失和节流损失,而且工作压力随负载的变化而变化,因此效率高、发热量小。

当加大液压缸的有效工作面积,减小泵的泄露,都可以提高回路的速度刚性。

综合以上两种方案的优缺点比较,泵缸开式容积调速回路和变压式节流调回路相比较,其速度刚性和承载能力都比好,调速范围也比较宽,工作效率更高,而发热却是最小的。

考虑到最大折弯力为106N,数值比较大,故选用泵缸开式容积调速回路。

2.2 液压缸外负载力分析计算要求设计的板料折弯机实现的工作循环是:快速下降工作下压(折弯) 快速回程停止。

主要性能参数与性能要求如下:折弯力F=1000000N;板料折弯机的滑块重量G=1000000N;快速空载下降速度1V=23mm/s;工作下压速度V=12mm/s;2快速回程速度V=53mm/s;3板料折弯机快速空载下降行程L=180mm;1板料折弯机工作下压行程L=20mm;2板料折弯机快速回程L=200mm;3启动制动时间△t=0.2s;液压系统执行元件选为液压缸。

液压缸采用V 型密封圈,其机械效率=0.91。

cm快速下降,启动加速:tV g GF i ∆∆⨯=11 N F i 1762.0102381.91500031=⨯⨯=- (△1V /△t 为下行平均加速度,m/2s )均速时外负载为 0N慢速折弯折弯时压头上的工作负载可分为两个阶段:初压阶段,负载力缓慢的线性增加, 越达到最大折弯力的 5%,其行程为 15mm ;终压阶段,负载力急剧增加到最大折弯 力,上升规律近似于线性,行程为 5mm 。

初压阶段:5max 1⨯=F F e %=50000N终压阶段:N F F e 6m ax 210==快速回程启动阶段:G tV g G G F i +∆∆⨯=+22 N G F i 15405150002.0105381.91500032=+⨯⨯=+- (△2V /△t 为回程平均加速度,m/2s )等速阶段:F=G=15000N制动阶段:tV g G G F G i ∆∆⨯-=-22 N F G i 145952.0105381.9150001500032=⨯⨯-=+-注:液压缸的机械效率取 ηcm=0.91 2.3 负载图和速度图的绘制折弯机各工况持续时间快速下行:s V L t 826.723180111=== 慢速折弯:初压阶段s V L t 25.11215222=== 终压阶段s V L t 417.0125223=== 快速回程: s V L t 774.353200334=== 根据以上分析与计算数据处理可绘出液压缸的 F t 图和 v t 图 3.1:图 2.1 折弯机液压缸的 F t 图和 v t 图 2.4 本章小结本章分析了折弯机各个过程的外负载和流速, 并对液压回路的形式做了选择, 对折弯机三个工作阶段做了定量的数据分析,并提供了折弯机液压缸的 F t 图和 v t 图。

第 3章 液压缸主要参数的确定3.1 确定液压缸的主要尺寸根据 《液压设计简明手册》 10 页表 21, 预选液压缸的设计压力 P1=23MPa 。

将液 压缸的无杆腔作为主工作腔,考虑到液压缸下行时,滑块的自重采用液压方式平衡, 则可计算出液压缸无杆腔的有效面积,取液压缸的机械效率ηcm=0.91 则可计算出 液压缸无杆腔的有效面积:1A =222661max 480048.0102391.010cm m m p F cm ==⨯⨯=η 液压缸内径(活塞杆直径)mm m m A D 247247.0048.0441==⨯==ππ根据《液压设计简明手册》1 1页表 2.4 ,将液压缸内经圆整为标准值D=250mm=25cm 。

根据快速下行与快速上升的速度比确定活塞杆直径 d由于3.2235322213==-=d D D V V 故活塞杆直径d=0.752D=0.752×250=188mm根据《液压设计简明手册》1 1 页表 25,取标准值为 d=180mm=18cm 从而可计算得液压缸无杆腔的实际有效面积为:2221625.4902544cm D A =⨯==ππ液压缸有杆腔的实际有效面积为:222222285.236)1825(4)(4cm d D A =-=-=ππ 3.2 液压缸工况工作循环中各阶段的功率计算如下:A.快速下降阶段:启动时111q p p ==3942×1 128.43×610=4.45wPa A F p cm i 394291.010625.4901764111=⨯⨯=⨯=-η min 67/11283.2625.4903111L s cm V A q ==⨯==恒速时0'1=pB.慢速加压阶段:初压时w q p p 4.6591075.5581012.166222=⨯⨯⨯==-Pa A F p cm e 6441121012.191.010625.490105⨯=⨯⨯⨯=⨯=-η m in /325.35/75.5882.1625.4903222L s cm V A q ==⨯== 终压时, 行程有只 5mm ,持续时间仅 3t =0.417s 压力和流量变化情况较复杂, 故作如下处理:压力由 1.12MPa 增至 22.4MPa ,其变化可近似用线性函数 p (t )表示即t t p 03.5112.1417.012.124.212.1+=-+= (3.1) 流量由 588.753cm /s 减小为零,其变化为零,其变化规律可近似用线性函数 q (t )表示即)417.01(588t q -= (3.2) 上两式中,t 为终压阶段持续时间,取值范围 0~0.417s 从而得到此阶段功率方程P= pq = 588.75)417.01()03.5112.1(t t -⨯+⨯ (3.3) 这是一个开口向下的抛物线方程 令t p ∂∂=0可求得极值点 t=0.197s 此处的最大功率为:3P =m ax P =588.75×(1.12+51.03917.0⨯)W )417.0/917.01(-⨯ 3P =3466.63w=3.467KW而 t=0.917s 处的压力和流量可由式(4.1)和式(4.2)算得: 3P =1.12+51.03×0.197=1 1.17MPa3q =588.75×(10.197/0.417)s cm /33q =310.613cm /s=18.64L/minC.快速回程阶段:启动时cm i A F p η224=Pa p 6441071.01091.0285.23615405⨯=⨯⨯=- 4q =32V A =236.285×5.3=1252.33cm /s=75.138L/min 4P =44q p =0.71×610×1252.3×610-W=889w=0.899KW 恒速时Pa A F p cm64251069.091.010285.23615000⨯=⨯⨯==-η 5q =32V A =1252.33cm /s=75.138L/min5P =55q p =0.69×610×1252.3×610-W=864W=0.864KW 制动时 Pa A F G p cm i 642251067.091.010285.23614595⨯=⨯⨯=-=-η 6q =32V A =1252.33cm /s=75.138L/min6p =66q p =0.67×610×1252.3×610 W=839.04W=0.839KW 无杆腔实际有效面积 490.6252cm有杆腔实际有效面积 236.2852cm 液压缸在工作循环中各阶段的负载和流量计算 见表 3.1:表3.1 各阶段的压力和流量液压缸在工作循环中各阶段的功率计算见表4.2:表3.2 工作循环中各阶段快速下降启动111qpP==3942⨯1128.43610⨯=4.45w 恒速0'1=p工作下压折弯初压222qpP==1.12610⨯61075.558⨯⨯=659.4w终压max3PP==588.75w)417.0197.01()197.003.5112.1(-⨯⨯+⨯=3.467 w快速回程启动444qpP==KWW889.0889103.12521071.066==⨯⨯⨯--恒速KWWqpP864.0864103.12521069.066555==⨯⨯⨯==--制动KWWqpP839.004.839103.12521067.066666==⨯⨯⨯==--根据以上分析与计算数据处理可绘出液压缸的工况图 3.1:图3.1 液压缸的工况图3.3 本章小结本章主要计算出了液压缸的各个主体尺寸,并分析了液压缸各个阶段的工作状况,拟定了液压缸的工况图。