BGA微焊点塑性表征及钎料性能比较

- 格式:pdf

- 大小:166.78 KB

- 文档页数:4

BGA焊点可靠性工艺研究巫建华【摘要】伴随高密度电子组装技术的发展,BGA(Ball Grid Array)成为高密度、高性能、多功能及高I/O数封装的最佳选择.文章分析了影响BGA焊点可靠性的关键因素,特别提出了减少焊点空洞缺陷和提高剪切强度的主要措施,并通过试验优化出各工艺参数.结果表明:运用优化的工艺参数制作的BGA焊点,焊接空洞以及芯片剪切强度有了明显改善,其中对BGA焊接样品进行150℃、1000h的高温贮存后,焊点的剪切强度完全满足GJB548B-2005的要求.【期刊名称】《电子与封装》【年(卷),期】2010(010)005【总页数】5页(P7-10,29)【关键词】焊球阵列封装;焊点;空洞;剪切强度【作者】巫建华【作者单位】中国电子科技集团公司第43研究所,合肥230022【正文语种】中文【中图分类】TN305.941 引言随着电子产品向便携式、小型化、网络化和多媒体方向的迅速发展,对多芯片组件的封装技术提出了更高要求,新的高密度封装技术不断涌出,BGA就是近年来兴起的新型高密度封装工艺。

BGA改变传统封装采用的周边引线方式,变成在基板下面面阵排列引出脚,并将引出脚改为Pb/Sn焊料凸点。

与传统的封装形式相比,BGA具有单位面积上的I/O数多,引线电感和电容小,散热效果好、对位要求低等优点,从而使其逐渐成为现代封装技术的主流。

但BGA的焊点质量和可靠性不能依靠常规的目检来检查,即使专用检测设备也不能对BGA 的焊接质量进行定量判定,这些都成为制约BGA封装技术发展的重要因素。

因此,研究提高BGA焊点可靠性的有效方法显得相当重要,提高焊点的可靠性问题成为了BGA 技术发展的关键。

2 试验2.1 试验基板的制作工艺试验基板材料为96%Al2O3,尺寸26.0mm×26.0mm×1.0mm,膜层为采用Dupont4093印制的Pt-Pd-Ag,其中,膜层厚度20 μm,试验基板的制作工艺流程如图1所示。

Sn-Ag-Cu无铅球栅阵列焊点塑性表征杨淼森;孙凤莲;孔祥霞;周云芳【摘要】The nanoindentation was performed on the plasticity of Sn-Ag-Cu(SAC) lead-free ball grid array(BGA) solder joint. The ratio of plastic strain to total strain was used to characterize the solder plasticity.SAC305/Cu, SAC0307 /Cu and SAC0705BiNi/Cu component solder joints were compared in terms of dynamic hardness, creep resistance and plasticity. The dynamic hardness of three kinds of solder decreases with increasing the penetration depth. For SAC0705BiNi/Cu, the ultimate dynamic hardness is the highest, and the indentation depth is the smallest. Then, the strain hardening phenomenon of SAC305/Cu is more obvious than that of the others. Thus, the order of creep resistance from big to small is SAC0705BiNi/Cu, SAC305/Cu and SAC0307/Cu. The plasticities of SAC0705BiNi/Cu and SAC305/Cu solder joints are similar. Compared with the other two types of solder, through adding Bi and Ni elements, the hardness and solder creep resistance of SAC0705BiNi solder are improved, and the good plasticity is still maintained.%通过纳米压痕的方法,采用塑性应变与总应变的比值表征塑性,对 SAC305/Cu、SAC0307/Cu 和SAC0705BiNi/Cu这3种无铅焊点的动态硬度、抗蠕变性能及塑性进行了对比。

bga焊点判定标准摘要:1.BGA焊点的基本概念2.BGA焊点的判定标准3.影响BGA焊点质量的因素4.提高BGA焊点质量的方法5.总结正文:随着电子技术的不断发展,BGA(球栅阵列封装)焊点在电子产品中的应用越来越广泛。

BGA焊点的质量直接影响着电子产品的性能和寿命,因此对BGA焊点的判定标准和技术要求越来越高。

本文将对BGA焊点的判定标准进行详细介绍,并探讨影响BGA焊点质量的因素及提高BGA焊点质量的方法。

一、BGA焊点的基本概念BGA(Ball Grid Array)焊点是一种表面贴装技术(SMT)中常用的封装形式。

BGA焊点主要由焊盘、焊球和焊料组成。

焊盘与电路板上的焊盘相连接,焊球通过焊接材料与焊盘连接,形成稳定的焊接结构。

二、BGA焊点的判定标准1.外观检查:观察BGA焊点表面是否光滑、饱满,无明显的突起、凹陷、虚焊等现象。

2.焊接强度:检测BGA焊点在规定条件下承受一定力量的能力,以确保在实际使用过程中不易脱落。

3.可靠性:评估BGA焊点在长时间使用过程中保持稳定性能的能力,包括抗振动、抗冲击、抗热稳定性等。

4.电气性能:测量BGA焊点在规定频率范围内的电阻值,以确保信号传输的稳定性和准确性。

三、影响BGA焊点质量的因素1.焊接材料:焊接材料的性能直接影响BGA焊点的质量,如焊料的熔点、润湿性、抗氧化性等。

2.焊接工艺:焊接过程中的温度、时间等参数对BGA焊点的质量有重要影响。

3.操作技能:操作人员的技术水平和对焊接过程的控制能力也会影响BGA 焊点的质量。

4.环境条件:环境温度、湿度、空气质量等都会对BGA焊点的质量产生影响。

四、提高BGA焊点质量的方法1.选择合适的焊接材料:根据实际应用需求,选择具有优良性能的焊接材料。

2.优化焊接工艺:针对不同焊接材料和BGA器件,调整焊接过程中的温度、时间等参数,以达到最佳焊接效果。

3.培训操作人员:加强操作人员技能培训,提高焊接质量。

4.控制环境条件:确保焊接环境温度、湿度、空气质量等符合要求。

BGA焊点的缺陷分析与工艺改进发表日期:2007-06-08 22:52 提交者:admin电子科学研究院电子电路柔性制造中心北京装联电子工程有限公司李民冯志刚[摘要]:本文将结合实际工作中的一些体会和经验,就BGA焊点的接收标准、缺陷表现及可靠性等问题展开论述,特别对有争议的一种缺陷——空洞进行较为详细透彻的分析,并提出一些改善BGA焊点质量的工艺改进的建议。

BGA器件的应用越来越广泛,现在很多新产品设计时大量地应用这种器件,由于众所周知的原因,BGA焊接后焊点的质量和可靠性如何是令很多设计开发人员、组装加工人员颇为头痛的问题。

由于无法用常规的目视检查BGA焊点的质量,在调试电路板发现故障时,他们经常会怀疑是BGA的焊接质量问题或BGA 本身芯片的原因,那么究竟什么样的BGA焊点是合格的,什么样的缺陷会导致焊点失效或引起可靠性问题呢?本文将就BGA焊点的接收标准、缺陷表现及可靠性等问题展开论述,特别对有争议的一种缺陷——空洞进行较为透彻的分析。

1BGA简介BGA是一种球栅陈列封装的器件,它出现于20世纪90年代初,当时由于有引线封装的器件引脚数越来越多,引线间距越来越小,最小的器件间距已经达到0.3mm(12mil),这对于组装来讲,无论从可制造性或器件焊接的可靠性都已经达到了极限,出错的机会也越来越大。

这时一种新型的球栅阵列封装器件出现了,相对于同样尺寸的QFP器件,BGA能够提供多至几倍的引脚数(对于BGA来讲其芯片下面的焊球就相当于引脚),而引脚的间距还比较大,这对于组装来讲是件好事,可以大幅度地提高焊接合格率和一次成功率。

通常塑料封装的PBGA是应用在通信产品和消费产品上最多的一种器件,它的焊球成分是普通的63Sn/37Pb,共晶焊料。

军品上有时应用陶瓷封装的CBGA 器件,它的焊球是一种高温的10 Pb /90 Sn的非共晶焊料。

随着BGA器件的不断发展,在美国和日本都开发出了更小封装的微型BGA,其封装尺寸只比芯片大不超过20%,一般被称作μBGA(microBGA)或CSP,它们的焊球最小已达到0.3mm(12mil),焊球间距最小已达到0.5mm(20mil)。

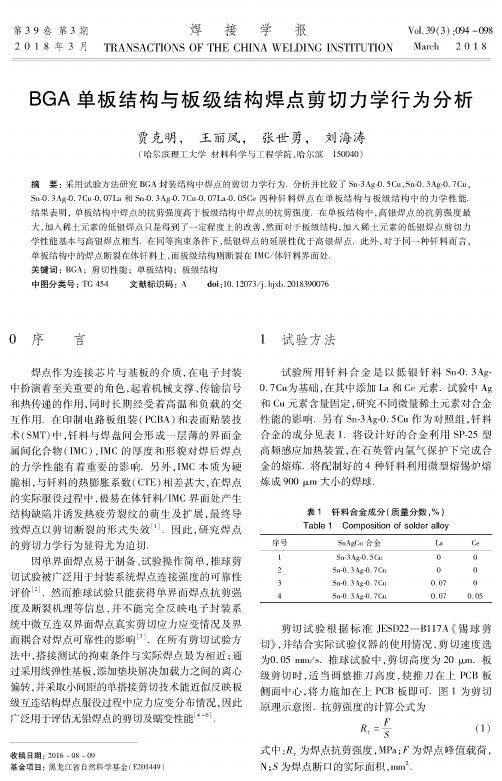

第39卷第3期焊接学 报V〇1.39(3):094 -098 2 0 1 8 年 3 月TRANSACTIONS OF TH E C H IN A W E L D IN G IN S T IT U T IO N March 2 0 18B G A单板结构与板级结构焊点剪切力学行为分析贾克明,王丽凤,张世勇,刘海涛(哈尔滨理工大学材料科学与工程学院,哈尔滨150040)摘要:采用试验方法研究BGA封装结构中焊点的剪切力学行为.分析并比较了 Sn-3Ag-0.5C U,Sn'.3Ag-0.7C U,Sn'. 3Ag'. 7Cu-0.07La和Sn'. 3Ag'. 7Cu-0.07La0.05C四种钎料焊点在单板结构与板级结构中的力学性能.结果表明,单板结构中焊点的抗剪强度高于板级结构中焊点的抗剪强度.在单板结构中,高银焊点的抗剪强度最 大,加人稀土元素的低银焊点只是得到了一定程度上的改善,然而对于板级结构,加人稀土元素的低银焊点剪切力 学性能基本与高银焊点相当.在同等拘束条件下,低银焊点的延展性优于高银焊点.此外,对于同一种钎料而言,单板结构中的焊点断裂在体钎料上,而板级结构则断裂在IMC/体钎料界面处.关键词:BGA;剪切性能;单板结构;板级结构中图分类号:T6 454 文献标识码:A doi:10.12073体.hjxb.20183900760序言焊点作为连接芯片与基板的介质,在电子封装 中扮演着至关重要的角色,起着机械支撑、传输信号 和热传递的作用,同时长期经受着高温和负载的交 互作用.在印制电路板组装(PCBA)和表面贴装技 术(SMT)中,钎料与焊盘间会形成一层薄的界面金 属间化合物(IM C),IM C的厚度和形貌对焊后焊点 的力学性能有着重要的影响.另外,IM C本质为硬 脆相,与钎料的热膨胀系数(CTE)相差甚大,在焊点 的实际服役过程中,极易在体钎料体M C界面处产生 结构缺陷并诱发热疲劳裂纹的萌生及扩展,最终导 致焊点以剪切断裂的形式失效[1].因此,研究焊点 的剪切力学行为显得尤为迫切.因单界面焊点易于制备、试验操作简单,推球剪 切试验被广泛用于封装系统焊点连接强度的可靠性 评价[2].然而推球试验只能获得单界面焊点抗剪强 度及断裂机理等信息,并不能完全反映电子封装系 统中微互连双界面焊点真实剪切应力应变情况及界 面耦合对焊点可靠性的影响[3].在所有剪切试验方 法中,搭接测试的拘束条件与实际焊点最为相近'通 过采用线弹性基板,添加垫块解决加载力之间的离心 偏转,并采取小间距的单搭接剪切技术能近似反映板 级互连结构焊点服役过程中应力应变分布情况,因此 广泛用于评估无铅焊点的剪切及蠕变性能[“].收稿日期:2016 -08-09基金项目:黑龙江省自然科学基金(E201449)1试验方法试验所用钎料合金是以低银钎料Sn-0. 3Ag-0.7Cu为基础,在其中添加L a和C e元素.试验中Ag 和C y元素含量固定,研究不同微量稀土元素对合金 性能的影响.另有Sn'Ag-0.5C y作为对照组,钎料 合金的成分见表1.将设计好的合金利用SP-25型 高频感应加热装置,在石英管内氩气保护下完成合 金的熔炼.将配制好的4种钎料利用微型熔锡炉熔 炼成900 !m大小的焊球.表1钎料合金成分(质量分数#%$Tablel Composition of solder alloy序号S n A gC u合金La Ce1Sn-3Ag-0. 5Cu002Sn-0. 3 Ag-0. 7Cu003Sn-0. 3 Ag-0. 7Cu0.0704Sn-0;3 A g-0;7C u0.070.05剪切试验根据标准[SD22—B117A《锡球剪 切》,并结合实际试验仪器的使用情况,剪切速度选 为0.05 mm体推球试验中,剪切高度为20 !m.板 级剪切时,适当调整推刀高度,使推刀在上PC B板 侧面中心,将力施加在上PC B板即可.图1为剪切 原理示意图.抗剪强度的计算公式为*=Y⑴式中**为焊点抗剪强度,MPa;C为焊点峰值载荷,N'S为焊点断口的实际面积,mm 2.第3期贾克明,等:BGA 单板结构与板级结构焊点剪切力学行为分析95图2 4种钎料成分焊点抗剪强度Fig . 2 Shear strength of solder joints of four kinds of solder性、蠕变性和拉伸特性,金属间化合生成[7],同时钎料在结晶过,稀土提供了结晶形核 用, 晶目的,使料合金的各项机 性得.在单板焊点结 ,高银焊点的抗剪强度为43 MP ?,低银焊点剪强度为26 MP ?,下 了39. 5C .美国铟泰公司的Huang Benlih 研究发现,在SnAgCu 钎料随着Ag :,钎料合金度有大幅度的下降,A g :3C 1%(分数",料度下30%,试验基本与之 [8].然而在板级结 ,高银焊点 剪度 30 MPa , 银焊点 剪 度 23 MPa , 下了仅23. 3C .分析原因 ,板结对焊点拘束条件大于单板结构,虽然低银焊点因银力学性能大幅下降,但银钎料相对银钎料的延展性,使得在拘束条件加时,低银焊点可以通过微弹塑性变形「焊点内部 力 ,从而拉近与银焊点力学性能 距.另外,从图2 以 ,在加 土银焊点抗剪强度基本与高银焊点 ,由见,低银料通过添加土,在实际工 条件下,基 以 银钎料的力学性能.有研究表明* SnAgCu 系 料中,当A *不3.0C (分数)时,A g 的成本在钎料中占40C 〜50C ,这大大提高了钎料合金的原材料,其相对是Sn -37P b 合金的3〜4,是Sn -0.7C u 合金的2 .况且,金属锡、铌、铜都属于不可再生资源, 角度格必然上涨,使用高A g 〕SnAgCu 钎料合金会提高电子产品 ,从而 关电子产品的争力.因此,研究开发低Ag :SnAgCu料在竞争激 电子组装 有重要实用.图1剪切原理示意图Fig . 1 838-086 ;1彐=@0 of4「1314,2试验结果与分析2.1剪切试验及剪切力学性能分析试验中的剪切速度设置为0.05 mm /s .其中推 球试验的剪切高度为20 !m .记录下试样被剪断时 载荷,利用AutoCAD 在计算机上精确测量其剪切面积,取平测量结果.利用式(1)计每种样品 剪强度,钎焊接头 剪强度为5个试验数据的平 .并利用O rigin 软件将所得抗剪强度数据作图,如图2所示.图2可以 ,不论是单板结 是板级结, 银焊点 剪 度 大银 焊点 . 在 单板结加土银焊点抗剪强度得到了一度的改善,但 银焊点的剪切力学水平,然而对于板级结 加土银焊点剪强度得到了很大的改善,基与高银焊点:剪强度,是4号焊点剪强度表现更为明显.众所周知,高银料的力学性能银料, Ag 与 Sn 形 Ag3Sn 分 料 , , 提 了 焊点剪 度.外, 土能明显 改 善 合金 料表96焊接学报第39卷金属材料常用的塑性 伸长率和断面收缩率.:伸长率计⑵:80 试样原始标距长度,mm '8%为试样断裂 距长度,mm .试验所采用的剪切载荷无法明确地计伸长率.但 4分焊点所采用的焊球尺寸和焊盘直径 同,所以可以通过焊点的至断位近似塑性性能.所谓至是焊点在剪切载荷作用过 ,剪切力 大值时对应行 .图3为4 料焊点在单板结构和板级结塑性性能.从图3?〜3b 可以 板级结构中的焊点在达剪切力剪切力下 率明显大于单板结焊点,是1号焊点表突出,是在 剪切力瞬间变 ,脆性十分明显.分原因可知:板结对焊点的拘束条件大于单板结构,焊点内局部应力增大,发生脆性.表明实际电子封装 板级结构降低了焊点的塑性性能.图3c 焊点的至 以得出,对于每分钎料,单板结焊点的至大于板级结.此外,对1号焊点,单板结 至0.1 mm ,板级结 至 0. 16 mm ,下 了#3. 8C ;2焊点,单板结至图3 4种成分焊点的塑性性能Fig . 3 Plastic properties of four components of solder joints0. #3 mm ,板级结构中至断位移为0.22 mm ,下降了 仅4.3C ;3 焊点,单板结至 0.25mm ,板级结至0.24 mm ,下 了 4C ;4 焊点,单板结至0.28 mm ,板结构中至断位移为0. 2C mm ,下降了 3. 6C ;由此可 以得出,在同样的拘束条件增加下,低银焊点的塑性银焊点,表明低银焊点在实工况中的延展性 银焊点.2.2剪切断口形貌及断裂机理分析是 效形骸,是效分证,因分析是了解材料性能的重手段.材料塑韧性 ,在大小、深上会有所反映.钎料自 塑性、韧性是,焊点在剪切力 用下,如果焊点的塑韧性好,使得得以充分发展,度和深度就变得大而深;反之,如果焊点的塑韧性差,则 就来不及发展,度和深度 变的小而浅[9].试验大,不每料成分的焊点断口形分,同时单板结 不同钎料的剪切 似,因此,单板结 只 了1焊点形貌,以 分 与板级结构形式及机理,如图4、图5所示.图4b A 点的能谱分以分,单板结构中的推球试验断裂在料上, 图4? 口上存在着明显的推 .研究表明:推试验中推 度对剪切性能甚大,推过低时,推推力直接作用在金属间化合物(IM C )上,使得 在IM C 上,得剪切力较大'当推 度大于IM C 厚度时,推推力用在 料上,SnAgCu 系钎料相对推刀较软,使得通常产生在料上.电子器件工合会台的推球剪切试验:推杆和焊点界面的间距应大于0. 05 mm 点(焊点"高度的25%.然而,通常回流焊SnAgCu 系料焊点的IM C 厚度0.01 mm , 意味 上述标准来进行试验时, 有能产生在料中,这与以往的推球试验研究合.对于试验板级结号号号号0 5 0 5 0 53 2 2 1 1 0147结结_板级.23单板■第3期贾克明,等:BGA 单板结构与板级结构焊点剪切力学行为分析97图5板级结构焊点断口形貌Fig . 5 Fracture morphology of solder joints under board-level图4单板结构1号焊点断口形貌Fig . 4 No . 1 solder roints fracture morphology under ve neer构焊点断裂位置却有不同的结论.从图=?〜可以 明显的发现,板级结构中的断口无推刀划痕痕迹且 断口韧窝形貌极其明显.经能谱分析韧窝底部为Cu 6Sn =,韧窝上边缘则为体钎料,表明板级结构中断置发生在IM C 和体钎料的界面处.众所周知, 焊接结构件中母材与钎料的连接界面处为构件的薄 弱区域.在试验中,由于IM C 与体钎料的物理性能 差异较大,极易因外界载荷的作用萌发裂纹,在持续载荷作用下裂纹扩展最终导致失稳断裂.因此,板 级结构中焊点的断裂与实际服役工况更为相近.从图5d 可以看出,其韧窝相对于1号韧窝大且深,并且韧窝底部暴露出来的IM C 也较少,表明低银焊点的断裂位置向体钎料转移,延性 明显.同时从图5e 〜5f 可以看出,加入稀土元素的低 银焊点的韧窝变得更深,而且韧窝被拉长,表现出良 好的塑韧性.正因如此,使得板级结构中加入稀土 元素的低银焊点抗剪强度与高银焊点基本相当.由 此可知,通过在低银钎料中加入混合稀土既保留了 低银钎料的延展性又提高了其抗剪强度.综合考量,在焊点的实际服役过程中加入混合稀土的低银 焊点的剪切力学性能银焊点.600024(ooo8 2698焊接学报第39卷3结 论(1)单板结构中焊点的抗剪强度大于板级结构中焊点的抗剪强度,板级结构中的低银焊点通过添 加适当的稀土元素其剪切力学性能与高银焊点 相当.(2) 在同等的拘束条件下,低银焊点的延展性好于高银焊点,表明低银焊点在实际服役工况中优于高银焊点.(3)单板结构中焊点断裂在体钎料中,而板级结构中焊点断裂在IM C 与体钎料的界面处.板级结 构中剪切断裂与实际更为相近,断口形貌充分反应 出其断裂机理.参考文献:[%]高瑞婷,李晓延,朱永鑫,等.加载速率和钎料厚度对S n A g C u /C u 焊点剪切行为影响[J ].焊接学报,2016, 37(2) * 94 -98.Gao R uitin g,L i Xiaoyan,Zhu Y o n g x O ,$Effect of loadingrates and solder thickness on shear behav-ior of SnAgCu/Cu lead- free eolder join t[ J ] • Transactions of the China Wel(ding Institution , 2016, 37(2) * 94 -98.[2]Reza J M ,Jung S B. Effect of displacement rate on ball shear properties for Sn-37Pb and S n -3.5 Ag B G A sol(der joints during isothermal aging [ J ]. Microelectronic R elia bility , 2007,47 (12) * 2169 -2178.[3]李勋平.B G A 结构 C u ( N i)/S n -3. 0Ag-0. 5C u /N i( C u )微焊点 显微组织形成和演化及剪切断裂行为的尺寸效应[D ] •广 州:华南理工大学,2011.[4]Moy W H ,Shen Y L. On the failure path in shear-tested solder joints[ J ]. Microelectronics R elia bility ,2007,47 (8 ) * 1300 - 1305.[5]Zhao J ,Cheng C Q , Q i L ,et a l. Kinetics of intermetallic compound layers and shear strength in Bi-bearing SnAgCu/Cu soldering couples[ J ]. Journal of Alloys and Compounds ,2009,473 (1 -2) * 382 -388.[6]戴文勤,王丽凤,何冰,等• L a 对S n -0.3A g -0.7C u 回流焊点纳米力学性能影响[J ].焊接学报,2015, 36(9)* 75 -78.Dai W enqin,Wang Lifeng,He B in g ,et a l Effect of La on nanomechanical properties of S n -0.3A g -0.7C u reflow solder joints [J ]. Transactions of the China Welding Institution ,2015,36 (9) * 75 -78.[7]Shi Y W ,Tian J ,Hao H,et a l Effects of small amount additionof rare earth E r on microstructure and property of SnAgCu solder [J ]. Journal of Alloys and Compounds ,2008,453(2) * 180 - 181.[8]Benlili H ,Hong S H ,Ning C L. A compliant and creep resistant S A C -A l( N i) a io y [ C ]$ Proceedings 57th Electronic Components and Technology Conference. Reno , Nevada ,U S A ,2007 * 184-191.[9]谷柏松,孟工戈,孙凤莲,等• S n -3.0A g -0.5C u /N i/C u 微焊点剪切强度与断口的研究[J ] •电子元件与材料,2013, 32(3) * 70 -76.Gu Baisong,Meng Gongge , Sun Fenglian,eta l Study on shearstrength and fracture surface of Sn-3.0Ag-0.5Cu/Ni/Cu micro solder joints [ J ]. Electronic Components and Materials ,2013,32(3)* 70 -76.作者简介:贾克明,男,1991年出生,硕士研究生,国际焊接工程师•主要从事电子封装材料及可靠性方面的研究.发表论文3篇.Email *jiakeming@ 126. com通讯作者: 王丽凤,女,教授,硕士研究生导师.Email* wlf8151@126. com。

提高钎料性能对焊点可靠性的影响综述提高钎料性能对焊点可靠性的影响摘要:SMT 工艺技术是SMT 的核心技术,而其中的焊接技术是决定电子产品最终质量的关键一环。

在元器件与印刷电路板的连接中,钎焊技术是主要的焊接方式。

本文集中叙述了近年来钎料性能的研究成果。

关键词:钎料可靠性在SMT封装产品中,焊点是关键的组成部分,既要承载电气通畅、又要承载机械连接。

但由于电子器件的体积和焊点的尺寸越来越小,所需承载的力学、电学和热学负荷却越来越重,这一过程温度循环作用较大、因此,提高焊点可靠性是保证SMT产品质量的关键。

下面我介绍下近年来我国具有代表性的几种新型钎料的研究现状和研究成果。

一、近年来新型钎料性能的研究1、SnZnCu尽管人们对无铅焊料已进行了大量的研究,但普遍认为:在相当的熔化温度、润湿性、机械性能和成本条件下,目前尚未找到铅锡焊料的理想替代物。

因此新型焊料的设计和研制、可焊接性与可靠性研究、焊接工艺的研究是无铅焊料领域的几大前沿性课题。

文献[1]中通过向熔点较低、力学性能优良、价格低廉但润湿性差的SnZn合金中加入合金化元素Cu,有效的提高了钎料的抗氧化性和润湿性。

同时与常用凸点金属层Ni钎焊,考察了钎料可靠性和时效后的IMC生长行为。

为了进一步优化钎料的性能,加入Bi降低熔点和Ni元素细化组织。

2、Au80Sn20随着电子产品小型化、无铅化的发展, 对焊接材料提出了更高的要求。

无铅钎料Au80Sn20 由于具有优良的力学性能, 在高可靠性气密封装和芯片焊接中被广泛应用。

文献[2]指出钎焊温度适中, 仅比它的熔点高出20 ℃~30 ℃(即约300 ℃~310 ℃); 在室温条件下, 金锡合金屈服强度很高, 即使在250 ℃~260 ℃的温度下, 它的强度也能够胜任气密性的要求; 由于合金成分中金占了很大的质量密度(80%),材料表面的氧化程度较低, 所以无需助焊剂, 可以避免光学界面的污染; 具有良好的浸润性, 且对镀金层无铅锡焊料的浸蚀程度很低, 同时也没有像银那样的迁徙现象; 粘滞性低, 液态的金锡合金具有很低的粘滞性, 可填充一些很大的空隙; Au80Sn20焊料还具有高耐腐蚀性、高抗蠕变性和良好的导热和导电性。

无铅BGA焊点的疲劳寿命评估技术研究在热循环过程中,焊点受到芯片端和PCB端各组件及本身热膨胀不匹配效应的影响,局部位置会产生大的应力应变,过度疲劳后会有裂纹产生并且扩展直至断裂,引起焊点失效。

利用有限元分析工具对焊点进行建模仿真,得出应力应变的分布状态、时间历程及迟滞回线,可以理解焊点的热循环疲劳过程,根据相关的疲劳寿命预测准则,可以对焊点的寿命进行评价,从而指导焊点的可靠性设计。

这种方法是现代微电子封装领域内经常使用的手段,它可以在工艺制作完成前对焊点的疲劳寿命作出前瞻性地预测。

本文针对无铅焊料Sn.3.5Ag的BGA焊点进行了有限元模拟仿真的研究,主要内容及成果如下:1.利用有限元分析工具ANSYS建立了PBGA封装的1/4组件模型,并采用统一的粘塑性Anand本构方程来描述焊点的力学行为,之后对模型施加一定约束条件并加载温度循环载荷经ANSYS求解器计算,提取其计算结果来研究焊点的疲劳性能;考虑到热循环过程中焊点所受的复杂应力情况,依照第四强度理论,提取von Mises应力应变作为研究对象,同时将第三强度理论要求的最大剪切应力应变也作为研究对象来与第四强度理论的分析结果进行对比。

2.研究显示:随着温度循环载·荷的施加,焊点阵列会产生不均匀的应力应变分布,局部位置会产生应力集中和大的塑性应变,考虑此两方面的因素,得知阵列的内侧焊点为疲劳失效最易首先发生的所在;进一步分析了这些疲劳失效点处的应力和应变的时间历程和相应的迟滞回线,从分析中得知随循环时间的增加,应力变化比较平稳,但在高温保持段的两侧出现了大的瞬间波动;而塑性应变有明显增大的趋势,从迟滞回线的分析中得知随着循环次数的增加,回线会逐渐趋于平稳,这是疲劳失效的显著特征。

3.建立了带空洞的BGA返修台焊点模型,并对其进行有限元分析。

通过研究得出:中心空洞的存在对焊点的底部和项部的高应力区向焊点内部的延伸有阻碍作用,但若空洞和焊点的截面积比超过20%,高的应力会出现在空洞内部靠近焊点顶部的位置;若空洞位于无空洞的模型分析里焊点本身的高应力区(焊点顶部),会使应力分布发生很大的改变,在降低了空洞所在焊点处应力应变的同时,原本的高应力区已经扩散进入空洞区域,随着空洞尺寸的增大,扩散区会越来越大;若空洞位于无空洞的模型分析里焊点本身的低应力区(焊点底部),同样会对原本的应力分布产生大的影响,使高应力区的范围向焊点内部延伸,但此位置空洞的尺寸对应力分布的改变作用不大;不论空洞出现在高应力区,还是低应力区,都使得阵列中原本存在最大应力和最大塑性应变的点从空洞所在的焊点处转移到了别的与此焊点受力完全不同的焊点上,这体现了存在空洞的焊点表现出的与完整无空洞的焊点在力学性能上的区别;最后,通过对带空洞的焊点进行寿命评估,得出不论空洞存在于焊点中的哪个部位,都会使整个组件的寿命下降。

bga焊点判定标准

BGA焊点判定标准是确定BGA焊接质量合格与否的指标。

一般包括以下几个方面:

1. 焊点外观:焊点应呈现圆形或近似圆形,焊盘上应无杂物或毛刺。

焊点颜色应均匀、光滑,无明显的焊接缺陷(如裂纹、气泡等)。

2. 焊点强度:焊点应具有足够的强度以保证稳固连接。

通常会进行力学测试,如剪切测试和拉力测试,来评估焊点的强度。

3. 焊点连接性:焊点应与焊盘完全连接。

检查焊盘与焊点之间是否存在明显的间隙或未焊接的区域。

4. 焊点位置精度:焊点应在预定位置上。

检查焊点是否偏离了焊盘的中心或规定的位置范围。

5. 焊点填充率:焊点应充分填满焊盘孔。

焊点过多或过少均可能影响焊接质量,因此需要对焊点填充率进行评估。

以上是一般常见的BGA焊点判定标准,具体标准可能会因不同的应用和行业而有所变化。

在实际生产中,通常会根据产品的要求和标准,制定相应的焊点判定标准。

X光检测焊点判据X射线检测BGA、CSP焊点图像的评估和判断及其他应用理想的、合格的BGA的X光图像将清楚地显示BGA焊料球与PCB 焊盘一一对准。

如图(1)所示的焊球图像均匀一致,是理想的回流焊结果。

反之畸形焊球,大致有以下原因造成,回流温度低,PCB翘曲或PBGA的塑料基板变形,还有可能是由于SMT加工印刷缺陷造成的。

X射线检测对简单和明显的缺陷,如桥接、短路、缺球等的定义已经很清楚,但对于虚焊、冷焊等复杂和不明显缺陷没有更多深入的定义。

双面板上密集的组装元件常常导致阴影。

虽然X射线头和被测工件的工作台设计为旋转式,可以从不同角度进行检测,但有时效果不明显。

为了有效地判断复杂和不明显缺陷,有的设备制造商开发了“信号确认”软件。

例如,根据回流焊后X-光图形中焊球的尺寸改变及均匀一致性来评估和判断X-光图像的真正含义。

下面介绍如何根据BGA、CSP回流焊工艺过程中三个阶段焊球直径的变化和X-光图像的均匀性来判断某些焊接缺陷。

(1)63Sn-37Pb焊料回流焊工艺过程中,三个阶段焊球直径的变化A阶段(150℃例热阶段、焊球未熔化),BGA站立高度等于焊球高度。

B阶段(开始塌陷阶段或称一次下沉),当温度上升到183℃时,焊球开始熔化,进入塌陷阶段,此时焊球的站立高度降至初始焊球高度的80%C阶段(最后塌陷阶段或称二次下沉),当温度上升到230℃时,焊球充分熔化,并与焊膏熔在一起,在焊球上、下两个界面形成结合层,此时焊球的站立高度降至初始焊球高度的50%,X光图上球的直径增至17%,导致突出面积增加37%。

(2)X光图像的均匀一致如果所有球的X光图像均匀一致,圆形面积等于球面积或在10%~15%的范围内变化,则这种情况非常好,在回流焊中没有缺陷,称做“均匀一致”,在使用X光检查中,均匀性对于迅速判定BGA焊接质量提供了最首要的特性,从垂直的角度检测,BGA焊球是有规则的黑色圆点。

桥接、不充分焊接或者过度焊接、焊料溅散、没有对正和气泡都能够很快地检查出来。