拉深模的基本原理(四)

- 格式:doc

- 大小:15.00 KB

- 文档页数:2

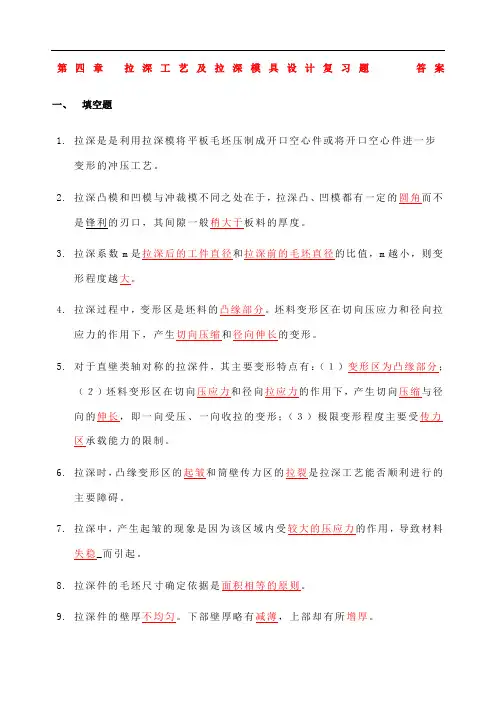

第四章拉深工艺及拉深模具设计复习题答案一、填空题1.拉深是是利用拉深模将平板毛坯压制成开口空心件或将开口空心件进一步变形的冲压工艺。

2.拉深凸模和凹模与冲裁模不同之处在于,拉深凸、凹模都有一定的圆角而不是锋利的刃口,其间隙一般稍大于板料的厚度。

3.拉深系数m是拉深后的工件直径和拉深前的毛坯直径的比值,m越小,则变形程度越大。

4.拉深过程中,变形区是坯料的凸缘部分。

坯料变形区在切向压应力和径向拉应力的作用下,产生切向压缩和径向伸长的变形。

5.对于直壁类轴对称的拉深件,其主要变形特点有:(1)变形区为凸缘部分;(2)坯料变形区在切向压应力和径向拉应力的作用下,产生切向压缩与径向的伸长,即一向受压、一向收拉的变形;(3)极限变形程度主要受传力区承载能力的限制。

6.拉深时,凸缘变形区的起皱和筒壁传力区的拉裂是拉深工艺能否顺利进行的主要障碍。

7.拉深中,产生起皱的现象是因为该区域内受较大的压应力的作用,导致材料失稳_而引起。

8.拉深件的毛坯尺寸确定依据是面积相等的原则。

9.拉深件的壁厚不均匀。

下部壁厚略有减薄,上部却有所增厚。

10.在拉深过程中,坯料各区的应力与应变是不均匀的。

即使在凸缘变形区也是这样,愈靠近外缘,变形程度愈大,板料增厚也愈大。

11.板料的相对厚度t/D越小,则抵抗失稳能力越愈弱,越容易起皱。

12.因材料性能和模具几何形状等因素的影响,会造成拉深件口部不齐,尤其是经过多次拉深的拉深件,起口部质量更差。

因此在多数情况下采用加大加大工序件高度或凸缘直径的方法,拉深后再经过切边工序以保证零件质量。

13.拉深工艺顺利进行的必要条件是筒壁传力区最大拉应力小于危险断面的抗拉强度。

14.正方形盒形件的坯料形状是圆形;矩形盒形件的坯料形状为长圆形或椭圆形。

15.用理论计算方法确定坯料尺寸不是绝对准确,因此对于形状复杂的拉深件,通常是先做好拉深模,以理论分析方法初步确定的坯料进行试模,经反复试模,直到得到符合要求的冲件时,在将符合要求的坯料形状和尺寸作为制造落料模的依据。

落料拉深复合模工作原理和过程嘿,朋友们!今天咱来聊聊落料拉深复合模的工作原理和过程,这可有意思啦!你看啊,落料拉深复合模就像是一个超级厉害的变形金刚!它能在一次操作中完成落料和拉深这两个重要任务呢。

想象一下,一块平平的板材,就像一张等待被塑造的白纸。

复合模这个“大力士”一把抓住它,先“咔嚓”一下,把多余的部分干脆利落地切掉,这就是落料啦。

然后呢,它又紧紧地握住剩下的部分,慢慢地、稳稳地把它拉深,让它变成我们想要的形状,就好像把一个气球慢慢吹起来一样。

在这个过程中,模具的各个部分都在默契地配合着。

冲头就像是勇敢的战士,一往无前地去完成落料的使命;凹模呢,就像一个温柔的怀抱,稳稳地接住材料,让拉深能够顺利进行。

还有那些导柱、导套啥的,它们就像一群小精灵,在旁边默默地帮忙,确保一切都能精准无误地进行。

你说这神奇不神奇?一个模具就能完成这么复杂的工作!而且啊,它的效率还特别高。

要是靠人工一点点去弄,那得费多大的劲啊,还不一定能做得那么好。

咱再说说这个工作过程中的细节。

模具的设计可重要啦,得考虑到各种因素,比如材料的性质、产品的形状和尺寸等等。

要是设计得不好,那可就麻烦了,要么切不下来,要么拉深的时候出问题。

还有啊,模具的制造精度也得有保证,一点点偏差都可能导致产品不合格。

落料拉深复合模在很多行业都大显身手呢!汽车制造、电子产品、日用品等等,到处都有它的身影。

它就像是一个默默无闻的英雄,为我们的生活带来了那么多便利。

总之啊,落料拉深复合模真的是太了不起啦!它让制造变得更简单、更高效,让我们能用上各种精美的产品。

所以啊,我们可得好好感谢这个神奇的家伙,它可是为我们的生活立下了汗马功劳呢!原创不易,请尊重原创,谢谢!。

弯曲模和拉深模--弯曲模的基本原理弯曲模的基本原理(一)一、弯曲的基本原理(一)弯曲工艺的概念及弯曲件1.弯曲工艺:是根据零件形状的需要,通过模具和压力机把毛坯弯成一定角度,一定形状工件的冲压工艺方法。

2.弯曲成形工艺在工业生产中的应用:应用相当广泛,如汽车上很多履盖件,小汽车的柜架构件,摩托车上把柄,脚支架,单车上的支架构件,把柄,小的如门扣,夹子(铁夹)等。

(二)、弯曲的基本原理:以V形板料弯曲件的弯曲变形为例进行说明。

其过程为:1.凸模运动接触板料(毛坯)由于凸,凹模不同的接触点力作用而产生弯短矩,在弯矩作用下发生弹性变形,产生弯曲。

2.随着凸模继续下行,毛坯与凹模表面逐渐靠近接触,使弯曲半径及弯曲力臂均随之减少,毛坯与凹模接触点由凹模两肩移到凹模两斜面上。

(塑变开始阶段)。

3.随着凸模的继续下行,毛坯两端接触凸模斜面开始弯曲。

(回弯曲阶段)。

4.压平阶段,随着凸凹模间的间隙不断变小,板料在凸凹模间被压平。

5.校正阶段,当行程终了,对板料进行校正,使其圆角直边与凸模全部贴合而成所需的形状。

(三)、弯曲变形的特点:弯曲变形的特点是:板料在弯曲变形区内的曲率发生变化,即弯曲半径发生变化。

从弯曲断面可划分为三个区:拉伸区、压缩区和中性层。

二、弯曲件的质量分析在实际生产中,弯曲件的主要质量总是有回弹、滑移、弯裂等。

1.弯曲件的回弹:由于弹性回复的存在,使弯曲件弯曲部分的曲率半径和弯曲角度在弯曲外力撤去后(工件小模具中取出后)发生变化(与加工中在模具里的形状发生变化)的现象称弹性回复跳(回弹)。

回弹以弯曲角度的变化大小来衡量。

Δφ=φ-φt1)影响回弹的回素:A.材料的机械性能与屈服极限成正比,与弹性模数E成反比。

B.相对弯曲半径r/t,r越小,变形量越大,弹性变形量所点变形量比例越小。

回弹越小。

C.弯曲力:弯曲力适当,带校正成分适合,弯曲回弹很小。

D.磨擦与间隙:磨擦越大,变形区拉应力大,回弹小。

落料拉深模具工作原理

模具是一种用于制造产品的工具,它通常由金属材料制成。

模具工作原理是利用模具的形状将原材料加工成所需的产品形状。

落料拉深是模具工作的一种常见方式。

落料是指将原材料放置在模具的工作区域内。

在落料的过程中,模具的上下部分闭合,将原材料完全包围在内,确保在后续加工中能够精确地控制产品的形状和尺寸。

拉深是指在模具封闭的状态下,通过外力的作用,将原材料逐渐拉伸和变形,以便形成所需的产品形状。

拉深通常需要在施加适当的压力和温度的条件下进行,以保证产品的质量和精度。

模具工作时,原材料经过落料后,通过拉深过程逐渐变形,形成最终的产品形状。

模具工作的主要原理是通过模具的形状来控制原材料的变形,使其成为所需的产品形状。

在拉深的过程中,模具上的凹凸部分会施加压力,对原材料进行拉伸和变形,以实现产品的成型。

模具工作原理的关键在于合理设计模具的形状和结构,确保在拉深过程中能够准确地控制产品的尺寸、形状和表面质量。

模具的材料选择和加工工艺也对产品质量和生产效率有重要影响。

总之,落料拉深是模具工作的一种常见方式,它通过模具的形状和结构来控制原材料的变形,以实现产品的成型过程。

模具工作原理的关键是合理设计模具,确保产品的质量和精度。

拉深模设计毕业论文拉深模设计毕业论文一、引言在当今工业发展的背景下,拉深模设计作为一种重要的制造工艺,被广泛应用于各个领域。

本文旨在探讨拉深模设计的原理、方法和应用,并对其在工程实践中的重要性进行分析和评价。

二、拉深模设计的原理拉深模设计是一种通过应用力和压力,使金属板材在模具中发生塑性变形,从而得到所需形状的制造工艺。

其原理基于材料力学和塑性变形理论,通过控制模具的形状和应力分布,实现对金属板材的塑性变形。

三、拉深模设计的方法1. 材料选择:不同材料具有不同的拉深性能,因此在拉深模设计中,需要根据所需产品的要求选择合适的材料。

常用的材料有冷轧钢板、不锈钢板等。

2. 模具设计:模具的设计是拉深模设计中的关键环节。

模具的形状和结构直接影响到拉深过程中的应力分布和变形情况。

因此,在模具设计中需要考虑产品的几何形状、材料的性能以及制造成本等因素。

3. 模具材料选择:模具材料的选择也是拉深模设计中的重要环节。

模具材料需要具备足够的强度和硬度,以保证模具在拉深过程中不发生变形或损坏。

四、拉深模设计的应用拉深模设计广泛应用于汽车制造、家电制造、航空航天等领域。

以下是拉深模设计在这些领域中的具体应用:1. 汽车制造:在汽车制造中,拉深模设计用于制造车身外壳、车门、引擎盖等部件。

通过拉深模设计,可以使金属板材具备所需的强度和刚度,同时实现轻量化设计。

2. 家电制造:在家电制造中,拉深模设计用于制造冰箱门、洗衣机筒体等部件。

拉深模设计可以使得家电产品具备更加美观、坚固的外观,提高产品的市场竞争力。

3. 航空航天:在航空航天领域,拉深模设计用于制造飞机机身、发动机外壳等部件。

通过拉深模设计,可以使得航空航天产品具备更高的强度和耐腐蚀性,提高产品的安全性和可靠性。

五、拉深模设计的重要性拉深模设计在工程实践中具有重要的意义和应用价值。

首先,拉深模设计可以实现对金属板材的塑性变形,从而满足产品的几何形状和性能要求。

其次,拉深模设计可以提高产品的生产效率和质量,降低生产成本。

冲裁模与拉深模的工作原理冲裁模和拉深模是两种常见的金属加工模具,常用于冲压和成型工艺中。

它们的工作原理和应用场景有一些不同,下面将分别对冲裁模和拉深模进行详细的解释。

一、冲裁模的工作原理:冲裁模是一种用于将金属板材冲切成所需形状的模具。

它由上模和下模两部分组成,其中上模是固定在机床上的,下模则是安装在工作台上的可移动模具。

冲裁模的工作原理是通过上下模之间的闭合与分离来实现金属板材的切割。

具体工作步骤如下:1. 将金属板材放置在工作台上,并对准冲裁模的切割区域。

2. 启动机床,使上下模靠近。

上模通过传动机构进行运动,下模则通过电动机、液压缸等动力装置进行运动。

3. 上下模闭合,形成一定的压力。

上模上通常会安装有冲切刀具,下模上则有腔型凸台。

4. 下模固定,上模快速下压,将刀具对准金属板材进行冲切。

5. 上模迅速恢复原位,分离上下模。

此时,完成了对金属板材的冲切。

可重复操作来实现批量冲切。

冲裁模适用于金属板材的冲切加工,广泛应用于汽车、电子、家电等行业中。

其工作原理简单、加工效率高,可实现快速、准确的金属板材切割,被广泛应用于各种中小批量生产情况。

二、拉深模的工作原理:拉深模是一种用于将金属板材进行拉伸成所需形状的模具。

它也分为上模和下模两部分,上模是固定在机床上的,下模则是可以移动的模具。

拉深模的工作原理是通过上下模之间的闭合与分离来完成金属板材的拉伸成型。

具体工作步骤如下:1. 将金属板材放置在工作台上,并对准拉深模的拉伸区域。

2. 启动机床,使上下模靠近。

上模通过传动机构进行运动,下模则通过电动机、液压缸等动力装置进行运动。

3. 上下模闭合,形成一定的压力。

上模上通常会安装有顶针或顶升板,下模上则有深拉模腔及拉伸柱。

4. 上模下压,顶针或顶升板受到压力向下拉伸,同时下模也向下压,将金属板材拉深成模具所需形状。

5. 上模迅速恢复原位,分离上下模。

此时,完成了对金属板材的拉深成型。

可重复操作来实现批量生产。

拉深模的基本原理(四)

八、拉深的模具结构

1.首次拉深模:

(1)模具结构简单,使用方便,制造容易。

(2)压边圈即起压边作用,又起卸料作用和板料的定位作用。

(3)凸模上开有气孔,以防止拉深件紧吸附于凸模上而造成困难。

(4)模具采用倒装式,以便在下部空间较大的位置安装和调节压边装置。

2.再次拉深模:

再次拉深模,半成品毛坯套在压边圈上定位,上模下降,下模上的凸模把半成品毛坯拉入凹模中,使半成品直径减小,主要区别:是压边圈与首次拉深的压边圈不同。

3.复合拉深模:拉深的凹模又起到落料凸模的作用。

九、拉深模工作部分尺寸的确定

其工作部分主要是指拉深凸模、凹模和压边圈。

这些工作部件的结构尺寸对拉深件的变形和拉深件的质量有很大的影响。

1.拉深间隙

拉深间隙对拉深件筒形直壁部分有校正作用:间隙大,则校正作用减小,效果不明显,形成口大底小的锥形;间隙减小,则拉深力增大,易造成拉破的现象,而且模具的磨损快。

考虑到拉深中外缘的变厚,除最后一次拉深间隙取等于或略小于板料厚度以外(以保证工件精度),其余拉深都应把间隙取为稍大于材料厚度。

对于不用压边圈的拉深,Z=(1~1.1)Zmax,未次拉深用小值,中间拉深用大值。

2.凸凹模圆角半径

凹模圆角半径对拉深件影响更大,凹模圆角不能小,但太大,易造成压边面积小而起皱,而且拉深过程中,凸缘较早离开压边圈,亦会引起起起皱现象。

凸模圆角小,圆角材料变薄严重,易拉裂:

r an=(0.6~0.9)t an-1

r t=(0.6~1)r a

最后工序rt=r工件>(1 ~2)t

3.凸凹模工作部分尺寸计算

拉深件尺寸精度主要取决于最后一道工序,拉深凸凹模尺寸,与中间工序尺寸无关,所以中间工序可直

接取工序尺寸作为模具工作部分尺寸,而最后一道工序则要根据工件内(外)形尺寸要求和磨损方向来确定凸凹模工作尺寸及公差。

按尺寸标注方式:

标外形:Da=(D-0.75t)+ δn dt=(D-0.75-2Z)- δt

按内形标注:Da=(d+0.4t+2Z)+ δa dt=(d+0.4t) δt

其中δa和δt按IT8~9级精度。

拉深凸模出气孔按d=(5~10)mm

4.采用压边圈条件及压边圈类型

(1)不产生起皱的条件是:D-d<22t

(2)压边装置的类型:刚性和弹性两类。

刚性压边圈:是双动压力机上利用外滑块压边,压边不随拉深的行程变化而变化。

弹性压边装置:用于单动压力机上,压边力随冲床的行程变化而变化。

(3)压边圈的类型:

平面压边圈:一般用于首次拉深

带弧形的压边圈:用于t/D<0.3带有小凸缘圆角半径的拉深。

带限位装置的压边圈:保持压边力均衡,防止压边圈把毛坯压得太死。

十、拉深的质量分析:

1.拉裂,起皱:由于压边力小,造成起皱,使拉入凹模型腔困难。

2.拉裂:径向拉应力太大。

3.起皱:切向压应力太小,失稳。

4.工件边缘呈锯齿状:毛坯边缘有毛刺。

5.工件边缘高低不一:毛坯中心与模具中心不一致,或是由于材料壁厚不均,凹模圆角半径,模具间隙不均。

6.危险断面显著变薄:圆角半径(模具)太小,压力力太大。

7.工件底部拉脱:凹模圆角太小。

材料处于切割状态。

8.工作凸缘折皱:凹模圆角半径太大,拉深未了时压力圈压不到,起皱后被继续拉入凹模。