拉深模设计资料

- 格式:ppt

- 大小:1.24 MB

- 文档页数:50

筒形工具盒学 校: 机电学院 专 业: 模具设计与制造 班 级: 10大模一班 姓 名: 林佳佳学 号: 2号指导老师:徐秋如老师 完成时间:2012年7月6日>\\\\\\\\\\\\".、-• -•、••X X X X、-•-•-•-•-•--•-•-•--•-•-•--•-•-•--•-•-•--•-•/ // // // // // //// /目录第一章工件的工艺性分析 (1)1. 1工艺性分析 01・2拉深时的工艺性 (1)1・3材料的工艺性 (2)第二章冲压工艺方案的确定 (1)第三章拉深工序尺寸的确定 (3)第四章必要的工艺计算 (5)4.1排样方案的确定及计算 (5)4・2冲压力的计算 (6)4.3压力中心的计算 (8)4・4工作尺寸的计算 (8)第五章模具的总体设计 (8)5.1模具类型的选择 (9)5・2定位方式的选择 (9)5.3料方式的控制 (10)5.4卸料零件的确定 (9)5.5顶件装置的确定 (9)5.6导向方式的选择 (10)第六章主要零部件的结构设计 (10)6.1凸凹模 (10)6.2拉深凸模 (11)6.3落料凹模 (11)第七章辅助装置的设计 (12)7.1固定卸料装置 (12)7.2刚性推件装置 (12)7.3螺钉与销钉的选择 (12)7. 4弹性压边装置 (12)第八章模架的选用 (12)心得小结.................................................................... ・・14参考文献..................................................................... ・14\\\\\,‘,‘,‘',‘///',‘///',‘///',‘///',‘///',‘///',‘/零件图拉深件的工艺性是指拉深件对拉深工艺的适应性。

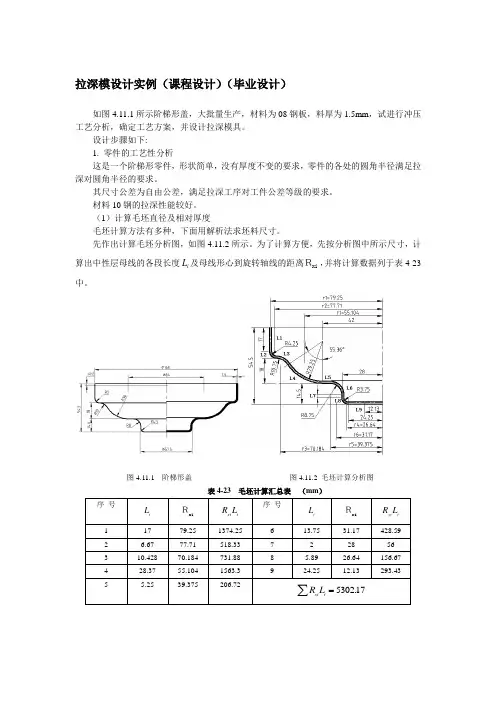

拉深模设计实例(课程设计)(毕业设计)如图4.11.1所示阶梯形盖,大批量生产,材料为08钢板,料厚为1.5mm ,试进行冲压工艺分析,确定工艺方案,并设计拉深模具。

设计步骤如下:1. 零件的工艺性分析这是一个阶梯形零件,形状简单,没有厚度不变的要求,零件的各处的圆角半径满足拉深对圆角半径的要求。

其尺寸公差为自由公差,满足拉深工序对工件公差等级的要求。

材料10钢的拉深性能较好。

(1)计算毛坯直径及相对厚度毛坯计算方法有多种,下面用解析法求坯料尺寸。

先作出计算毛坯分析图,如图4.11.2所示。

为了计算方便,先按分析图中所示尺寸,计算出中性层母线的各段长度i L 及母线形心到旋转轴线的距离xi R,并将计算数据列于表4-23中。

图4.11.1 阶梯形盖 图4.11.2 毛坯计算分析图表4-23 毛坯计算汇总表 (mm )根据公式(4-11)计算得毛坯直径:D 206mm坯料的尺寸也可以根据拉深前后表面积不变,借助pro/E 等CAD 软件求出。

过程如下:(1) 先在pro/E 软件中进行造型, 如图4.11.3所示,因为零件的内、外表面积的不同,造型过程要注意,把零件的中间层设为实体的外表面或内表面,以便于测量;(2) 复制曲面,点击菜单中分析→ 测量;(3) 选择类型为“面积”,曲线/边为“面组”,投影方向选择为“无”,即可计算出被选中曲面的表面积,如图4.11.4所示。

由图4.11.4可知,零件的表面积A=33434.8mm 2,坯料的直径:206mm D ==≈计算相对厚度: 1.52060.72%t D == (2)确定拉深次数54.557.50.95n h d ==;根据公式(4-21),查表4-11,得拉深次数为2。

(3)计算第一次拉深工序尺寸 为了计算第一次拉深工序尺寸,利用等面积法,求出第一次拉深后工序件的直径和深度。

由于参与第二次拉深变形的区域是从图4.11.2中的L 5开始,因此以L 5开始计算面积,并求出相应的直径。

![第4章 拉深及拉深模设计3[28页]](https://uimg.taocdn.com/f9e0f890915f804d2b16c1de.webp)

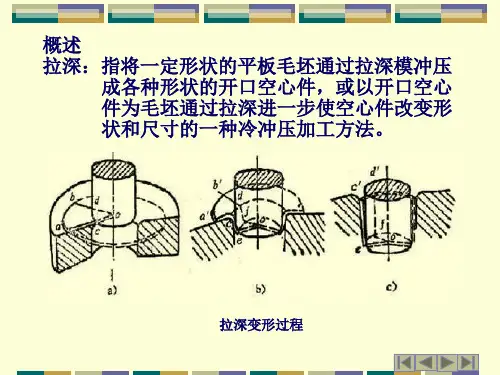

拉深模第一节圆筒形件的拉深变形分析一、拉深过程二、拉深过程的力掌分析三、起皱与拉裂一、拉深过程圆形平板毛坯在拉深凸、凹模具作用下,逐渐压成开口圆筒形件,其变形过程如图4—2所示。

图a为一平板毛坯,在凸模、凹模作用下,开始进行拉深。

图b,随着凸模的下压,迫使材料拉凹模,形成了筒底、凸模圆角、筒壁、凹模圆角及尚未拉人凹模的凸缘部分等五个区域。

图c是凸模继续下压,使全部凸缘的材料拉入凹模形成筒壁所得到的开E口圆筒形零件。

图4-2 拉深变形过程为了进一步说明金属的流动过程。

拉深前将毛坯画上等距同心圆和分度相等的辐射(图4—3)所组成的扇形网格,拉深后观察这些网格的变化发现:拉深件底部的网格基本上保持不变,而筒壁的网格则发生了很大的变化,原来的同心圆变成了筒壁上的水平圆筒线,而且其间的距离也增大了。

越靠近筒口增大越多,原来的分度相等的辐射线变成等距的竖线,即每一扇形面积内的材料都各自在其范围内沿着半径方向流动。

每一梯形块进行流动时,周围方向被压缩,半径方向被拉长,最后变成筒壁部分。

图4-3 拉深件的网格变化如果从凸缘上取出一扇形单元体来分析(图4—4).小单元体在切向受到压应力吼作用,而径向受到拉应力口。

的作用,扇形网格变成了矩形网格,从而使得各处的厚度变得不均匀,如图4—5所示。

筒壁上部变厚、愈靠筒口愈厚,最厚增加达25%(1.25t),筒底稍许变薄,在凸模圆处最薄,最薄处约为原来厚度的87%.减薄了13%。

由于产生了较大的塑性变形,引起了冷作硬化(图4—5),零件口部材料变形程度大,冷作硬化严重,硬度也高a由上向下愈接近底部硬化愈小,硬度愈低,这也是危险断面靠近底部的原因。

图4-4 受压缩的凸缘变形图4-5 拉深件壁厚和硬度的变化二、拉深过程的力掌分析拉深过程中,毛坏各部分的应力应变状态是不一样的,由于变形区内的应力、应变状态决定了筒形件成形的变形性质,因此应着重研究变形区的应力、应变状态。

设在拉深过程中的某一时刻毛坯已处于图4-6所示的状态。