某厂飞灰及炉渣含碳量异常升高的原因分析

- 格式:doc

- 大小:246.00 KB

- 文档页数:5

“W”炉降低飞灰,炉渣含碳量的讨论摘要:飞灰含碳量一直为影响锅炉效率的重要因素之一,本文针对我公司锅炉飞灰,炉渣含碳量的实际情况分别从入炉煤的着火、燃烧以及燃烬等实际过程的多方面进行分析,查找影响飞灰含碳量的因素,主要有:煤质好坏,燃烧调整,配风方式,制粉系统的运行方式,并针对以上影响因素,提出合理应对方案,通过改造及精心运行调整,降低飞灰,炉渣含碳量取得明显成效。

关键词:飞灰,炉渣含碳量;“W”炉;煤质;燃烧1、飞灰,炉渣的形成飞灰是煤粉在高温(1300~1500℃)中燃烧、冷却而形成。

炉渣是燃煤锅炉从炉底排出的熔渣和粗灰。

飞灰、炉渣取样在空预器出口烟道上利用撞击式取样装臵进行飞灰取样,进行可燃物分析。

炉渣样在炉底刮板捞渣机处采集,进行炉渣可燃物分析。

2、影响飞灰,炉渣含碳量高的原因分析(1)煤质好坏燃煤的挥发分含量降低时,煤粉气流着火温度显著升高,着火热随之增大,着火困难,达到着火所需的时间变长,燃烧稳定性降低,火焰中心上移,炉膛辐射受热面吸收的热量减少,对流受热面吸收的热量增加,尾部排烟温度升高,排烟损失增大。

煤的灰分在燃烧过程中不但不会发出热量,而且还要吸收热量。

灰分含量越大,发热量越低,容易导致着火困难和着火延迟,同时炉膛温度降低,煤的燃烬程度降低,造成的飞灰可燃物升高。

灰分含量增大,碳粒燃烧过程中被灰层包裹,碳粒表面燃烧速度降低,火焰传播速度减小,造成燃烧不良,飞灰,炉渣含碳量升高。

(2)配风方式及燃烧调整一、燃烧调整中主要监视参数1、炉膛负压:在风机自动调节良好的情况下,炉膛负压的稳定与否直接反应出当时工况下燃烧稳定的情况,所以炉膛负压应是一个重要的判断燃烧情况的参数。

2、煤火检:煤火检的强弱在一定程度上也能直接反应出当时燃烧情况,但由于我厂煤火检过于灵敏,正常运行中变化不大,可以作为辅助判别燃烧情况的参数。

3、火焰电视:也能反应出炉内燃烧情况,但受安装以及火焰电视探头质量、角度等因素影响,可作为辅助判别当前炉内燃烧情况的依据。

造成锅炉飞灰含碳量高的原因分析飞灰含碳量是反映燃煤锅炉机组燃烧效率的主要运行经济指标和重要技术指标。

合理控制锅炉飞灰含碳量,对安全生产运行具有重要的意义。

本文通过对中宁发电有限责任公司锅炉飞灰含碳量高的因数进行分析,为锅炉高效经济运行提供参考。

标签:锅炉飞灰含碳量燃烧工况从锅炉效率考虑,机械不完全燃烧热损失和排烟损失是其中两个主要的热损失。

排烟损失的降低是受到限制的,降低过多会造成尾部受热面的低温腐蚀。

所以降低机械不完全燃烧损失是节能降耗的突破口,而降低飞灰含碳是其中重要的方面。

锅炉飞灰含碳量每下降1%,锅炉效率上升0.519%,供电煤耗约降低1.019g/kwh。

1 现状调查我公司锅炉型号为WGZ1112/17.5-3,系武汉锅炉厂生产的亚临界一次中间再热自然循环汽包炉。

锅炉采用冷一次风正压中速磨直吹系统,双通道轴向旋流喷燃器,前后墙对冲布置,布置方式前墙三排燃烧器,后墙二排燃烧器。

尾部双烟道,平衡通风,尾部烟道布置两台三分仓容克式空预器,每台炉配置两台轴流式动叶可调送风机,两台轴流式静叶可调引风机,两台离心式一次风机。

炉底设有一台刮板式捞渣机连续固态排渣。

我公司节能质检中心要求锅炉飞灰含碳量指标降至2%以下。

2 飞灰含碳量高的影响①会使锅炉效率有明显的下降,直接影响机组运行经济性。

②会造成飞灰变粗,增大尾部受热面的磨损,降低其使用寿命。

③炉内飞灰的熔点降低,易引发受热面结焦。

④会使电除尘效率降低,造成环境污染。

⑤造成锅炉气温、壁温越限频发,运行调整难度增大,甚至会导致尾部受热面再燃烧,引发机组安全事故。

3 飞灰含碳量高的因数分析3.1 一次风的影响一次风压过低,影响磨组干燥出力,甚至造成一次风管堵塞,着火点过于靠前,还可能烧坏喷燃气。

一次风压过高,造成一次风速过高,降低煤粉气流的加热程度,使着火点推迟,大颗粒的煤可能不能完全燃烧,造成飞灰含碳量增大。

判断:r=0.235<ra=0.349,则一次风压在8.7-9.76区间和飞灰含碳量不相关。

锅炉飞灰含碳量升高的分析和调整随着社会的发展,人们生活水平不断提高,对各个行业的要求也就越来越高,电力作为现代社会发展的重要支柱之一,同时也对人们的生活起着至关重要的作用,其发展的问题受到广大群众的普遍关注。

火力发电是中国电力行业中的主要发电方式之一,燃煤锅炉作为其重要设备,它的经济安全等问题自然就成为发电厂最重视的问题,对发电厂来说,保证锅炉机组各项设备指标稳定安全,同时提高锅炉工作效率是保证电厂持续发展的关键。

本文就山西运城发电厂内600MW机组为例,简单论述锅炉飞灰含碳量升高的分析和调整的问题,希望可以对国内电力行业的发展尽到绵薄之力。

标签:锅炉600MW 飞灰含碳量调整引言火力发电是我国主要的发电方式,电站锅炉作为火力电站的三大主机设备之一,伴随着我国火电行业的发展而发展。

近年来,环保节能成为中国电力工业结构调整的重要方向,火电行业在“上大压小”的政策导向下积极推进产业结构优化升级,关闭大批能效低、污染重的小火电机组,在很大程度上加快了国内火电设备的更新换代。

中国的电站锅炉产业,它既不是“朝阳产业”,也不是“夕阳产业”,而是与人类共存的永恒产业。

伴随我国国民经济的蓬勃发展,近年来工业锅炉制造业取得了长足的进步。

其突出成效是:行业标准日益规范,技术水平逐步提高,产品品种不断增加,经济规模显著扩大。

下面就造成锅炉飞灰含碳量升高的原因以及解决措施两个问题分别进行论述。

一、造成锅炉飞灰含碳量高的原因1.入炉煤种原因1.1 上层制粉系统若是燃煤品质较差,会造成燃烧不充分的问题,这种情况下,很容易出现未完全燃烧的煤渣落入捞渣机内部,从而导致锅炉灰渣的含碳量升高。

1.2 下层制粉系统若是燃煤的品质较差,则会出现收到基低位发热量低、干燥无灰基挥发分低的情况,从而造成燃煤燃烧不完全的现象。

1.3 挥发分如果出现干燥无灰基挥发分小于设计煤种挥发分或者是挥发分小于等于百分之二十六的情况时,就会直接影响其燃烧的稳定性。

循环流化床锅炉飞灰含碳量高的原因以及措施我将仿照您给的格式重新创作:

《循环流化床锅炉飞灰含碳量高的原因以及措施》

说起咱们这循环流化床锅炉,真是让人又爱又恨。

它就像个调皮鬼,有时候能把咱们弄得团团转,特别是那飞灰含碳量,简直能把人逼疯。

首先得说说为啥这飞灰含碳量这么高。

你知道吧,这锅炉里可是个大熔炉,煤炭、空气还有水,它们三个搅在一起,就像是在跳锅庄舞一样,你来我往,好不热闹。

但是啊,这个锅庄舞跳得太过火了,结果就是飞灰里的碳多得吓人,碳多了,灰自然就多了。

再来说说怎么降这飞灰含碳量。

别急,听我慢慢道来。

咱们得从源头上下手,那就是控制好进炉的煤炭质量。

选煤得讲究,不能光顾着便宜,还得看它的“出身”和“性格”。

就好比找对象,得找个既会赚钱又能干的好小伙子,这样才能让锅炉跳得欢,飞灰少。

当然了,除了选煤,咱们还得学会“节能减排”这门手艺。

比如,咱们可以在锅炉里安个智能系统,它能实时监测燃烧情况,发现不对劲就赶紧报警,这样咱们就能及时调整火力,保证燃烧效率最大化,减少不必要的浪费。

咱们得加强设备维护,定期对锅炉进行“体检”,确保它的身体棒棒的,这样才能更好地发挥它的功能,减少故障发生。

最后但同样重要的是,咱们得提高环保意识,毕竟,保护环境也是咱们每个人的责任。

在追求经济效益的咱们不能忘了给地球妈妈做点贡献。

要想让循环流化床锅炉飞灰含碳量低下来,就得从源头抓起,从技术革新做起,还得加上咱们自己的努力和智慧。

只有这样,咱们才能让这个“锅庄舞”跳得更健康、更欢快,让锅炉为我们带来更多的温暖和光明。

飞灰含碳量高原因及调整1. 煤质特性参数的影响(1) 燃煤挥发分的影响.当挥发分增大时,煤粉着火温度降低,着火迅速,燃烧完全,使飞灰含碳量低;反之挥发分降低, 造成飞灰含碳量高升高.(2)燃煤水分的影响.燃煤水分增大时,着火热会随之增大,煤粉着火推迟,火焰中心上栘,使得炉膛整体温度水平下降,煤粉的燃尽程度降低, 造成飞灰含碳量高.(3)燃煤灰分的影响.当燃煤灰分增加时,由于加热灰分的热量增加和灰分会影响碳和氧的接触,造成火焰温度随之下降,煤粉的燃尽程度降低, 造成飞灰含碳量高.(4)煤粉细度的影响.煤粉细度直接影响飞灰可燃物的变化,煤粉越细,越均匀,则与空气接触的单位质量的煤粉面积与体积增大,燃烧就越充分,能充分燃尽,可以使飞灰含碳量降低.2. 运行方面的影响(1)过量空气系数.当炉膛过量空气系数减少时,煤粉颗粒接触到的氧减少,碳的氧化速度减慢,煤粉燃尽程度降低,煤粉发生不完全燃烧,造成飞灰含碳量高.(2)机组负荷的影响.当锅炉负荷增加时,由于气流扰动加强,风煤混合更加均匀,燃烧更充分,但当锅炉在75%~80%额定负荷以上时,增加负荷会使炉膛的容积热负荷增加,缩短煤粉在炉内停留时间,使燃烧不充分.(3)风煤配比的影响.一次风过高时将使煤粉着火推迟,影响锅炉燃烧的稳定性且使经济性降低;一次风量过低,不仅易造成制粉系统出力不足,氧量不足,还使煤粉挥发分燃烧不充分,导致飞灰含碳量高,此外,还有造成粉管堵的危险.(4)磨出口各一次煤粉管压力,速度及煤粉浓度不均匀性的影响.若同一台磨出口一次煤粉管静压、速度及煤粉浓度不同,将造成炉内火焰充满程度不好,火焰中心不集中,火焰可能会发生偏斜、贴壁等情况,造成炉内温度场分布不均匀,理论燃烧温度降低,炉内火焰充满度不好,局部燃烧不完全,使飞灰含碳量增加。

若一次风速过高将导致煤粉着火推迟,火焰中心上移,燃烧不充分,使飞灰含碳量增加。

同样二次风分配不匀也将造成燃烧的不流通分,使飞灰含碳量增加。

目前虽然锅炉飞灰、制粉单耗均已达较好水平,对飞灰、制粉单耗、煤粉细度也始终进行着跟踪调整,并已下达运行操作卡片。

然而飞灰偏大问题一直未能得到根本解决。

飞灰含碳量有所好转,但仍不能控制在国家规定标准以内。

我厂为节约用水而采用的干除灰系统即将全面投运,综合利用灰渣的粉煤灰砖厂即将投产,也面临无原料的问题。

为此我们重新组织在#5炉进行了燃烧调整试验,以期找出影响大渣含碳量大的主要因素及最佳运行方式,并相应进行了分析。

一、燃烧调整试验:1. 利用配风装置按设计风速(一次风速30m/s)调平一次风。

2. 提高下排一次风速(一次风速35m/s)。

3. 调整风量,提高二次总风压,增加氧量。

改变二次风配比,采取上小,下大配风方式,增加下二次风刚性,增加下二次风的托粉能力。

4. 采取两头大,中间小配风方式。

5.降低下排给粉机转速:在能够保持燃烧工况相对稳定的前提下,减少下排给粉机给粉量,下排给粉机转速控制在500—550rpm,降低下一次风煤粉浓度,以进一步相对提高下二次风的托粉能力。

6. 在各个工况下,测量炉膛温度,取灰样、煤样,化验其大、小灰百分数,及煤粉细度,记录各运行参数。

7. 改变煤粉细度。

通过运行调整,飞灰含碳量由原来的18.5%下降到13.8%。

在本次燃烧调整中发现#2、#3、#4角一层二次风风速偏低,无法托住下排一次风,联系锅炉分场进行了处理。

处理后,#2角一层二次风风速由原来的27m/s提高到37m/s,#2、#4角一层二次风风速也有所提高。

并在4月份利用停机机会进行了彻底处理。

目前#5炉的飞灰含碳量一般控制在10%以下。

二、分析:通过燃烧调整可以降低飞灰含碳量,但其手段是有限的。

提高一次风速及降低下排给粉机转速均受到机组负荷的限制,负荷降低采用这种措施将影响燃烧的稳定性。

在低负荷时受总风压的限制提高一层二次风的幅度是有限的,并且提高一层二次风影响燃烧的稳定性。

降低煤粉细度将导致制粉单耗的增加,影响厂用电率。

炉灰含碳量高原因分析

本班烧主料较多,占据了入炉总燃料的50%,由于两种燃料的热值有一定的差距,两种燃料的比重也不相同。

因此为确保锅炉燃料在有效的时间内达到完全燃烧。

根据燃料情况我们首先对振动炉排进行了调整,减小炉排振动频率,缩短炉排振动的等待时间。

这样以来在炉排上的大部分燃料得到了充分燃烧,总的燃烧情况也比较稳定,同时也降低了总的秸秆单耗。

但就是因为减小炉排振动频率,缩短炉排振动的等待时间;却增加了炉排的震动次数。

由于每次震动都会发生料堆的爆燃现象。

爆燃时大量飞灰颗粒,流速会迅速增加,被引风机拉力被带走。

最终这部分未燃尽的飞灰颗粒,受惯性的作用落入#2渣井内。

针对上诉原因,做出如下调整:

1,适当减小炉排振动频率,在保证炉排料层厚度和平正度的同时,还要保证炉排上不大面积结焦。

可适当延长炉排振动的等待时

间。

2,保证燃料燃烧所需要的氧量。

根据炉排布料情况,及时调整炉排振动器等待时间。

3,最主要的就是保证燃料入炉连续稳定使料层布置均匀,平稳燃烧。

4,尽量维持负压在-100以内。

某电厂#3炉低氮燃烧器改造后炉渣含碳量偏高的原因及对策文章详细分析了四角切圆锅炉炉渣含碳量异常升高的原因,针对煤粉细度、制粉系统磨损、燃烧器磨损等异常情况采取了相应对策,彻底解决了#3锅炉炉渣含碳量偏高的问题。

标签:炉渣含碳量;原因;煤粉细度;低氮燃烧器;对策1 概述该锅炉为东方锅炉厂生产制造的DG1000/170-Ⅰ型亚临界、自然循环、汽包炉,燃用当地烟煤。

锅炉配DTM350/700钢球磨煤机,采用中间储仓式乏气送粉制粉系统,4台离心式排粉机和2台动叶可调轴流式送风机和2台动叶可调式轴流吸风机,湿式除渣系统,平衡通风,四角布置切圆燃烧,燃烧器为直流式,炉内气流逆时针旋转,燃烧器分上、下两组,每组下层为油燃烧器喷口,其上依次为二次风口、一次风口,每角共有6个一次风口,8个二次风口,燃烧器可在±20°范围内摆动控制过再热汽温。

2011年2月进行低氮燃烧器改造,保留原一二次风喷口位置,煤一层四只一次风煤粉燃烧器改造成可安装气化小油枪的浓缩型内风膜式煤粉燃烧器、煤二层以上为水平浓淡型低氮燃烧器,适当调整了燃烧区的二次风量,在最上层燃烧器上方增加四层SOFA风喷口,SOFA燃烧器喷口水平布置位置及旋转方向同原煤粉燃烧器保持不变,同时SOFA燃烧器喷口可进行手动水平摆动,用来消除主燃烧器残余旋转,减少水平烟道左右侧烟温偏差。

SOFA燃烧器喷口也可以上下摆动,即可以控制锅炉出口的烟气温度,又可以控制合理的过热器系统的减温水量。

SOFA燃烧器喷口的设计风率为20-25%。

2 出现的问题低氮燃烧器改造后两年内,锅炉正常运行中,炉渣含碳量一般在2.5%左右,自2014年2月28日开始,炉渣含碳量异常升高,大于3.0%,最高达8.6%,飞灰含碳量也有所升高,平均达1.5%,严重影响了锅炉效率。

3 原因分析造成炉渣含碳量异常升高的主要原因有:3.1 缺氧燃烧,煤粉燃烧不完全通过调取氧量曲线,运行氧量一般在3%-6.0%之间,能够满足锅炉燃烧需要,且炉渣含碳量升高的同时CO浓度无异常升高趋势,排除缺氧燃烧的可能。

某电厂飞灰及炉渣含碳量异常升高原因分析

摘要:本文通过热重分析方法对某烟煤锅炉电厂几个有代表性的入厂煤原煤样进行分析,得出不同温度下原煤的燃烧动力学特性,找出了入厂煤中含有无烟煤的燃烧特性,为该厂飞灰、大渣含碳量的异常升高找到了最有可能的原因。

关键词:烟煤锅炉含碳量热重无烟煤

1引言

某厂2×300MW机组锅炉系武汉锅炉厂生产的WGZ1025/18.24-4型烟煤煤粉锅炉,锅炉自投产后,运行状况一直良好,飞灰、炉渣含碳量分别小于1%、2%,但近来,锅炉飞灰、炉渣含碳量均异常升高,其中飞灰含碳量超过4%、炉渣含碳量超过8%,在排除设备状态不佳及运行人员操作失当外,入炉煤的燃烧特性成为了关注的焦点。

本文通过分析燃煤在不同温度下的燃烧动力学特性,以找出可能存在不适宜烟煤锅炉燃烧的其他难燃煤种。

2实验方法

2.1试验仪器

本次试验所采用仪器为梅特勒-托利多生产的TGA/DSC 1热重/热差/热流分析仪。

2.2温度控制

实验共分为4个温控段

升温段1 40-105℃升温速率10℃/min

恒温段1 105℃停留时间10min

升温段2 105-1050℃升温速率10℃/min

恒温段2 1050℃停留时间30min

2.3其他参数控制

反应气体为空气流量40mL/min,保护气体氮气流量60mL/min,恒温水浴温度22℃,反应物的过筛细度:120~140目。

2.4热分析补偿模式:

扣除空白反应曲线

2.5试样

分别对电厂的三个煤场进行了取样,共形成5个样品,实验室编号如下1号煤场原煤样、2号煤场原煤样、3号煤场1号原煤样、3号煤场2号原煤样、3号煤场3号原煤样。

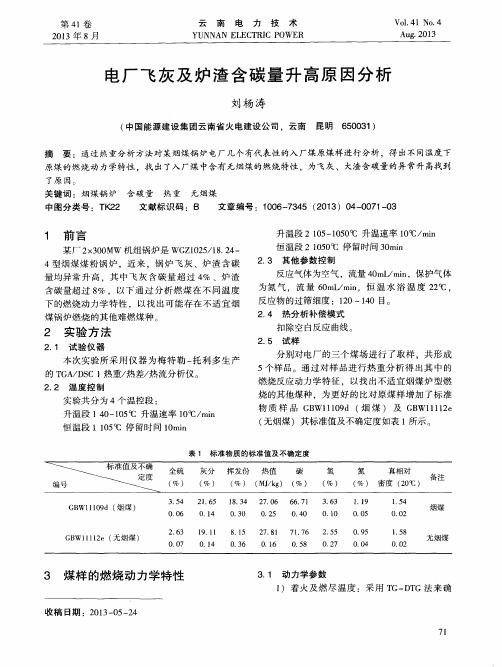

通过对样品进行热重分析得出其中的燃烧反应动力学特征,以找出不适宜烟煤炉型燃烧的其他煤种,为更好的比对原煤样增加了标准物质样品GBW11109d(烟煤)及GBW11112e(无烟煤)其标准值及不确定度如下表所示。

表2-1标准物质的标准值及不确定度

3 煤样的燃烧动力学特性

3.1动力学参数

3.1.1着火及燃尽温度:采用TG-DTG法来确定着火温度(图3-1),即在DTG曲线上,过峰A点作垂线与TG曲线交于B点,过B点作TG曲线的切线,该曲线与失重开始时的平行基线的交点C所对应的温度定为着火温度[1]。

同时,将试样失重占总失重99%时对应的温度定为燃尽温度[2],各试样的着火温度及燃尽温度见(表3-1)

图3-1:着火温度定义示意

由表3-1中的煤样化学动力学参数可看出3号煤场2号样的着火温度较标准物质无烟

煤高23.07℃,燃尽温度与标准物质仅相差4.22℃,除此之外3号煤场3号样着火、及燃尽温度值与标准物质无烟煤更接近。

表3-1 煤样动力学参数表

3.1.2最大燃烧速率及其对应温度

定义为最大峰值所对应的失重速率,其对应的温度为最最大燃烧速率(dw/dt)

max

.各试样的最大燃烧速率及最大失重速率所对应的温度见表3-1。

大失重速率的温度t

max

从上表中可得出最大失重速率点出现时标准物质无烟煤的温度高而烟煤的温度低,5个试样中温度的高低与着火点及燃尽点温度所表述的燃烧动力学特性一致,随着原煤碳化程度的加深最大失重速率点出现的温度推后。

3.2试样的TG及DSC曲线

图3-1 试样的TG及DSC曲线

为了便于查看热流曲线即DSC曲线,试样均按照失重量相等进行质量秤取,从DSC 曲线可看出,3号煤场1号原煤样所呈现的趋势更接近标准物质烟煤;3号煤场2号原煤样在整个燃烧过程所表现出来的燃烧特性与标准物质无烟煤在趋势上一致;3号煤场3号煤样在840℃以后即焦炭燃烧阶段表现出介于烟煤与无烟煤之间的燃烧特性;1号及2号煤场原煤样在300-600℃区间表现出烟煤的燃烧特性,焦炭燃烧阶段由于含碳量低,最大放热峰较其他原煤样提前。

3.3 试样的DTG曲线

图3-2 试样的DTG曲线

上图中曲线越靠横坐标左端开始下降的曲线表明燃煤初始着火温度较低,反应活化能也相应较低,煤粉在锅炉内的燃烧也越提前;越靠横坐标右端开始下降的曲线表明燃煤初始着火温度较高,反应活化能也相应较高,煤粉在锅炉内的燃烧也越滞后。

由此可得出1号煤场原煤样、2号煤场原煤样、3号煤场1号原煤样均表现为高挥发份烟煤燃烧特征,3号煤场2号原煤样分析结果为无烟煤燃烧特征,3号煤场3号原煤样分析结果为烟煤中混入少量无烟煤的燃烧特征。

4 结论

4.1无烟煤的燃烧化学动力学特征表现为:着火较为滞后、燃尽也滞后,焦炭的燃烧比重相对较高,从煤场的三个位置分别取样中,发现部分样品存在无烟煤的燃烧化学动力学特征。

4.2 两种煤混合后的活化能介于两种单一煤质之间,燃烧进程是两种单一煤种的混合,整个进程相互独立又相互影响,易燃煤促进难燃煤着火的同时又争夺燃烧初期的氧,而难燃煤由于焦炭燃烧过程相对缓慢且不能通过易燃煤增加其比表面积或孔隙率,因此后期燃尽过程相对独立遵从于焦炭的燃烧规律。

故在烟煤锅炉中掺入不定量的无烟煤,其他燃烧条件不变的情况下,锅炉飞灰及炉渣含碳量必然增加。

4.3由于我国大部分电厂目前所使用的入厂煤结算体制化验指标中最多采用的几项指标分别是发热量、硫分、水分、挥发份等。

煤炭供应商为了实现利润最大化,通常不考虑电厂的实际情况,根据指标进行煤种掺配,往往出现烟煤中混无烟煤混褐煤等煤种互混情况,故电厂根据以上指标收存的煤,应用目前的结算体制不可能鉴别出具体的煤种,且人为掺配煤种的方法,属于事先未知,往往给运行控制带来很多的问题,影响到锅炉的经济及安全运行。

文中对采用热重方法鉴别烟煤与无烟煤及烟煤与无烟煤的混煤提供了动力学参数法、DSC曲线法、DTG曲线法等鉴别方法可供参考。

参考文献

[1]聂其红,孙绍增,李争起,等.褐煤混煤燃烧特性的热重分析法研究[J].燃料科学与技术,2001,7(1):72-76.

[2]顾利锋,陈晓平,赵长遂,等.城市污泥和煤混燃特性的热重分析法研究[J].热能动力工程,2003,18(6):561-563.。