选择性激光烧结

- 格式:ppt

- 大小:3.78 MB

- 文档页数:23

SLS(选择性激光烧结)选择性激光烧结的特点发明于1989年;比SLA要结实的多,通常可以用来制作结构功能件;激光束选择性地熔合粉末材料:尼龙、弹性体、未来还有金属;优于SLA的地方:材料多样且性能接近普通工程塑料材料;无碾压步骤因此Z向的精度不容易保证好;工艺简单,不需要碾压和掩模步骤;使用热塑性塑料材料可以制作活动铰链之类的零件;成型件表面多粉多孔,使用密封剂可以改善并强化零件;使用刷或吹的方法可以轻易地除去原型件上未烧结的粉末材料。

选择性激光烧结选择性激光烧结(SLS)于1989年被发明。

材料特性比光固化成型(SLA)工艺材料优越。

多种材料可选而且这些材料接近热塑性塑料材料特性,如PC,尼龙或者添加玻纤的尼龙。

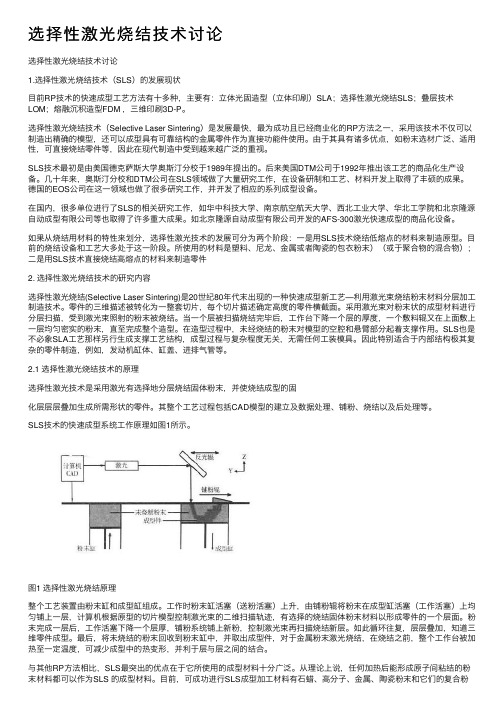

如图所示,SLS机器包括两个粉仓,位于工作台两边。

水平辊将粉末从一个粉仓,穿过工作区间推到另一个粉仓。

之后激光束逐步描绘整个层。

工作台下降一个层高的厚度,水平辊从相反方向移回。

如此往复直到整个零件烧结完毕。

选择性激光烧结快速自动成型(SLS—Rapid Prototyping)技术是先进制造技术的重要组成部分,它集成了CAD技术、数控技术、激光技术和材料技术等现代技术成果。

与传统制造方法不同,快速成型制造从零件的CAD模型出发,通过软件分层和数控成型系统,用激光束或其它方法将材料堆积而形成实体零件。

即将复杂的三维制造转化成一系列的二维制造的叠加,因而可以在不用模具和传统刀具的条件下生成几乎任意形状的零部件,极大地提高了生产效率和制造柔性。

虽然由于成型材料的不同,成型件的强度和精度较低,很难直接作为最终零件或模具使用,但可以作为样件或模具的母模使用。

当然直接制造模具的快速成型设备也有了初步的发展,本文重点讲述的是快速成型制造模具母模的技术。

快速成型制模技术可以大大降低制模的成本,缩短模具的制造周期,增强产品的市场竞争力。

目前该技术已经广泛应用于航空航天、汽车摩托车、科学研究、医疗、家电等领域。

选择性激光烧结原理

选择性激光烧结(Selective Laser Sintering,SLS)是一种常用于快速成型的增材制造技术,它通过激光照射粉末材料来实现三维物体的逐层烧结,是一种非常重要的制造技术。

本文将对选择性激光烧结的原理进行详细介绍,包括激光烧结的基本过程、原理及其应用。

激光烧结的基本过程是将一层薄薄的粉末材料铺在工作台上,然后利用激光束逐层扫描并照射在粉末层上,粉末被局部熔化并与下一层粉末烧结在一起,从而形成一个完整的三维物体。

这个过程需要精确控制激光束的位置和功率,以确保粉末能够被正确烧结,同时又不会造成过度烧结或烧结不足的情况。

激光烧结的原理主要是利用激光的高能量来熔化粉末材料,并且在瞬间冷却后形成固态结构。

激光束的能量密度和照射时间是影响烧结质量的关键参数,需要根据材料的特性和所需的物体结构来进行合理的选择。

此外,粉末材料的颗粒大小和分布也会对烧结质量产生影响,因此需要在制备粉末材料时进行精确的控制。

选择性激光烧结技术在实际应用中具有广泛的用途,特别是在制造复杂形状和小批量产品时具有独特的优势。

例如,在航空航天、医疗器械、汽车制造等领域,激光烧结技术都得到了广泛的应用。

由于激光烧结技术可以直接从数字模型中制造出实物,因此在定制化产品的制造中具有很大的潜力。

总的来说,选择性激光烧结技术是一种非常重要的增材制造技术,它通过激光照射粉末材料来实现三维物体的逐层烧结。

激光烧结的原理主要是利用激光的高能量来熔化粉末材料,并且在瞬间冷却后形成固态结构。

这种技术在航空航天、医疗器械、汽车制造等领域具有广泛的应用前景,是一种非常有前景的制造技术。

选择性激光烧结技术讨论选择性激光烧结技术讨论1.选择性激光烧结技术(SLS)的发展现状⽬前RP技术的快速成型⼯艺⽅法有⼗多种,主要有:⽴体光固造型(⽴体印刷)SLA;选择性激光烧结SLS;叠层技术LOM;熔融沉积造型FDM ,三维印刷3D-P。

选择性激光烧结技术(Selective Laser Sintering)是发展最快,最为成功且已经商业化的RP⽅法之⼀,采⽤该技术不仅可以制造出精确的模型,还可以成型具有可靠结构的⾦属零件作为直接功能件使⽤。

由于其具有诸多优点,如粉末选材⼴泛、适⽤性,可直接烧结零件等,因此在现代制造中受到越来越⼴泛的重视。

SLS技术最初是由美国德克萨斯⼤学奥斯汀分校于1989年提出的。

后来美国DTM公司于1992年推出该⼯艺的商品化⽣产设备。

⼏⼗年来,奥斯汀分校和DTM公司在SLS领域做了⼤量研究⼯作,在设备研制和⼯艺、材料开发上取得了丰硕的成果。

德国的EOS公司在这⼀领域也做了很多研究⼯作,并开发了相应的系列成型设备。

在国内,很多单位进⾏了SLS的相关研究⼯作,如华中科技⼤学、南京航空航天⼤学、西北⼯业⼤学、华北⼯学院和北京隆源⾃动成型有限公司等也取得了许多重⼤成果。

如北京隆源⾃动成型有限公司开发的AFS-300激光快速成型的商品化设备。

如果从烧结⽤材料的特性来划分,选择性激光技术的发展可分为两个阶段:⼀是⽤SLS技术烧结低熔点的材料来制造原型。

⽬前的烧结设备和⼯艺⼤多处于这⼀阶段。

所使⽤的材料是塑料、尼龙、⾦属或者陶瓷的包⾐粉末)(或于聚合物的混合物);⼆是⽤SLS技术直接烧结⾼熔点的材料来制造零件2. 选择性激光烧结技术的研究内容选择性激光烧结(Selective Laser Sintering)是20世纪80年代末出现的⼀种快速成型新⼯艺—利⽤激光束烧结粉末材料分层加⼯制造技术。

零件的三维描述被转化为⼀整套切⽚,每个切⽚描述确定⾼度的零件横截⾯。

采⽤激光束对粉末状的成型材料进⾏分层扫描,受到激光束照射的粉末被烧结。

选择性激光烧结◆激光选区烧结法(SLS)SLS法采用红外激光器作能源,使用的造型材料多为粉末材料。

加工时,首先将粉末预热到稍低于其熔点的温度,然后在刮平棍子的作用下将粉末铺平;激光束在计算机控制下根据分层截面信息进行有选择地烧结,一层完成后再进行下一层烧结,全部烧结完后去掉多余的粉末,则就可以得到一烧结好的零件。

目前成熟的工艺材料为蜡粉及塑料粉,用金属粉或陶瓷粉进行烧结的工艺还在研究之中。

在成型的过程中因为是把粉末烧结,所以工作中会有很多的粉状物体污染办公空间,一般设备要有单独的办公室放置。

另外成型后的产品是一个实体,一般不能直接装配进行性能验证。

另外产品存储时间过长后会因为内应力释放而变形。

对容易发生变形的地方设计支撑,表面质量一般。

生产效率较高,运营成本较高,设备费用较贵。

能耗通常在8000瓦以上。

材料利用率约100%。

选择性激光烧结(SLS)--材料广泛的快速成型工艺SLS工艺又称为选择性激光烧结,由美国德克萨斯大学奥斯汀分校的C.R. Dechard于1989年研制成功。

SLS工艺是利用粉末状材料成形的。

将材料粉末铺洒在已成形零件的上表面,并刮平;用高强度的CO2激光器在刚铺的新层上扫描出零件截面;材料粉末在高强度的激光照射下被烧结在一起,得到零件的截面,并与下面已成形的部分粘接;当一层截面烧结完后,铺上新的一层材料粉末,选择地烧结下层截面。

SLS工艺最大的优点在于选材较为广泛,如尼龙、蜡、ABS、树脂裹覆砂(覆膜砂)、聚碳酸脂(poly carbonates)、金属和陶瓷粉末等都可以作为烧结对象。

粉床上未被烧结部分成为烧结部分的支撑结构,因而无需考虑支撑系统(硬件和软件)。

SLS工艺与铸造工艺的关系极为密切,如烧结的陶瓷型可作为铸造之型壳、型芯,蜡型可做蜡模,热塑性材料烧结的模型可做消失模。

3.3 选择性激光烧结法(SLS) 选择性激光烧结法又称为选区激光烧结。

它的原理是预先在工作台上铺一层粉末材料(金属粉末或非金属粉末),激光在计算机控制下,按照界面轮廓信息,对实心部分粉末进行烧结,然后不断循环,层层堆积成型。

SLS选择性激光烧结的应用原理1. 简介选择性激光烧结(Selective Laser Sintering,简称SLS)是一种采用激光束将粉末材料逐层烧结而形成三维实体的增材制造技术。

它通过粉末材料的层层烧结,实现了高精度、高质量的构件制造。

在各个行业中,SLS技术被广泛应用于快速原型制作、定制制造、功能性部件制造等领域。

2. SLS工艺原理SLS工艺的基本原理是利用激光束烧结粉末材料,逐层形成所需的构件。

其主要步骤包括前处理、扫描加工和后处理。

2.1 前处理在SLS前处理阶段,首先确定待制造的构件的CAD模型,并对模型进行切片处理。

切片处理将CAD模型分割为一系列水平的薄层,每个薄层的厚度由材料和制造参数决定。

2.2 扫描加工在扫描加工阶段,激光束根据切片数据逐层扫描烧结粉末。

激光束通过镜子反射,精确地瞄准粉末层,并将粉末加热到临界温度以上,使其颗粒间发生烧结,实现层层叠加。

2.3 后处理SLS后处理阶段主要包括去除未烧结的粉末、清洁构件和表面处理。

去除未烧结粉末可以通过吹扫、振动或机械剥离等方法实现。

清洁构件可以采用化学溶解、超声波清洗等方式。

表面处理可以通过打磨、喷涂等方式来增加构件的光滑度和美观度。

3. SLS的应用领域SLS技术具有广泛的应用领域,以下列举了其中几个常见的应用领域:3.1 快速原型制作SLS技术在快速原型制作领域具有重要的应用价值。

通过SLS技术,可以快速制作出准确的原型,用于产品设计验证、展示等方面。

与传统制造方法相比,SLS 技术具有更高的制造速度和更灵活的形状设计。

3.2 定制制造SLS技术可以根据个体的需求和特定要求进行制造,因此在定制化制造方面具有突出的优势。

例如,医疗行业中可以使用SLS技术制造个体化的假肢和义肢,为患者提供更加贴合的解决方案。

3.3 功能性部件制造SLS技术可以制造出具有复杂形状和内部结构的功能性部件。

这些部件可以具备特定的物理性能和化学性能,用于各种应用,如航空航天、汽车、电子等领域。

选择性激光烧结快速成型机铺粉系统的研究选择性激光烧结快速成型(Selective Laser Sintering, SLS)技术是一种先进的制造技术,能够实现快速、精确的三维打印。

它通过使用激光束将粉末材料逐层烧结,从而实现零件的快速制造。

铺粉系统是SLS快速成型机中至关重要的组成部分,因为它直接影响着零件的质量和精度。

铺粉系统的主要功能是将粉末均匀地铺设在工作台上,以便激光束可以准确地烧结。

在实际操作中,铺粉系统必须满足以下几个方面的要求:粉末均匀性、粉末厚度的控制、粉末对流的消除、铺粉速度的快慢和铺粉的稳定性。

首先,粉末均匀性是铺粉系统必须解决的首要问题。

粉末的均匀性直接影响着零件的表面质量和尺寸精度。

如果粉末铺设不均匀,烧结过程中就会出现不均匀的热点和冷点,从而导致零件的形状偏差和质量问题。

因此,铺粉系统需要设计合理的铺粉机构,以确保粉末能够均匀地分布在工作台上。

其次,铺粉系统需要能够精确地控制粉末的厚度。

粉末的厚度直接决定着成品零件的尺寸和形状。

如果粉末厚度过小,烧结过程中就会出现不完整烧结的问题;如果粉末厚度过大,烧结过程中就会出现过烧结的问题,导致零件表面粗糙。

因此,铺粉系统需要有一套精确的控制机制,以实现粉末厚度的准确控制。

另外,粉末对流是一个需要被注意的问题。

在铺粉的过程中,粉末往往会出现对流现象,导致粉末在工作台上的分布不均匀。

这种不均匀分布会影响零件的质量和精度。

因此,铺粉系统需要设计合理的铺粉机构,并采取适当的手段来消除对流现象。

铺粉速度是铺粉系统的另一个重要指标。

快速成型技术的优势在于其快速性,因此铺粉系统的铺粉速度要求较高。

如果铺粉速度太慢,将会大大延长成品制造的时间;如果铺粉速度太快,会导致粉末无法均匀铺设,从而影响零件的质量。

铺粉系统需要根据工艺要求,设计合适的铺粉速度。

最后,铺粉系统的稳定性也是一个需要关注的问题。

在SLS快速成型过程中,铺粉系统需要保持稳定的工作状态,以确保粉末能够均匀地铺设在工作台上。

sls激光烧结的光源形式【实用版】目录1.SLS 激光烧结技术简介2.SLS 激光烧结的光源形式及其特点3.常见 SLS 激光烧结光源的比较4.SLS 激光烧结光源的发展趋势正文【1.SLS 激光烧结技术简介】选择性激光烧结(SLS)是一种增材制造技术,通过激光束逐层扫描并烧结金属或陶瓷粉末,最终形成三维实体。

这种技术在近年来得到了广泛关注,因为它具有生产复杂形状零件、减少废料、降低生产成本等优点。

【2.SLS 激光烧结的光源形式及其特点】SLS 激光烧结的光源形式主要有以下几种:(1)CO2 激光器:CO2 激光器是 SLS 激光烧结中最常用的光源形式。

它具有功率稳定、成本低、光束质量好等特点,适用于大多数金属和陶瓷材料的烧结。

(2)光纤激光器:光纤激光器具有光束质量高、能量密度集中、稳定性好等特点,适用于对精度要求较高的 SLS 激光烧结应用。

(3)固体激光器:固体激光器具有输出功率高、脉冲宽度窄等特点,适用于对熔融深度要求较高的金属材料烧结。

【3.常见 SLS 激光烧结光源的比较】以下是几种常见 SLS 激光烧结光源的比较:(1)CO2 激光器:功率稳定,成本低,适用于大多数材料,但光束质量相对较差。

(2)光纤激光器:光束质量高,能量密度集中,稳定性好,适用于对精度要求较高的应用,但成本较高。

(3)固体激光器:输出功率高,脉冲宽度窄,适用于对熔融深度要求较高的金属材料烧结,但成本较高,且对非金属材料适用性较差。

【4.SLS 激光烧结光源的发展趋势】随着 SLS 激光烧结技术的发展,未来光源形式将朝着更高效、更稳定、更环保的方向发展。

例如,研究者们正在开发新型的光源,如超快激光器,以提高烧结速度和精度。