注塑模具设计第18讲 实例2-3D-03 滑块抽芯机构的设计

- 格式:ppt

- 大小:847.00 KB

- 文档页数:8

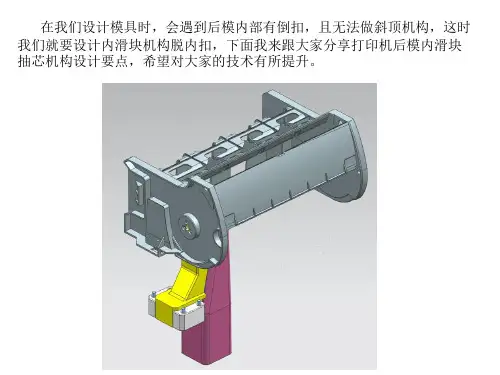

第十一章抽芯机构当制品具有与开模方向不同的内侧孔、外侧孔或侧凹时,除极少数情况可以强制脱模外,一般都必须将成型侧孔或侧凹的零件做成可移动的结构。

在制品脱模前,先将其抽出,然后再从型腔中和型芯上脱出制品。

完成侧向活动型芯抽出和复位的机构就叫侧向抽芯机构。

从广义上讲,它也是实现制品脱模的装置。

这类模具脱出制品的运动有两种情况:一是开模时优先完成侧向抽芯,然后推出制品;二是侧向抽芯分型与制品的推出同时进行。

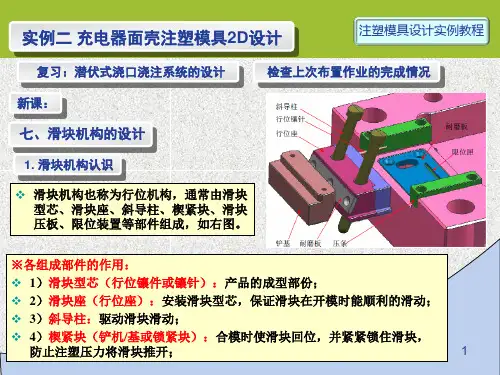

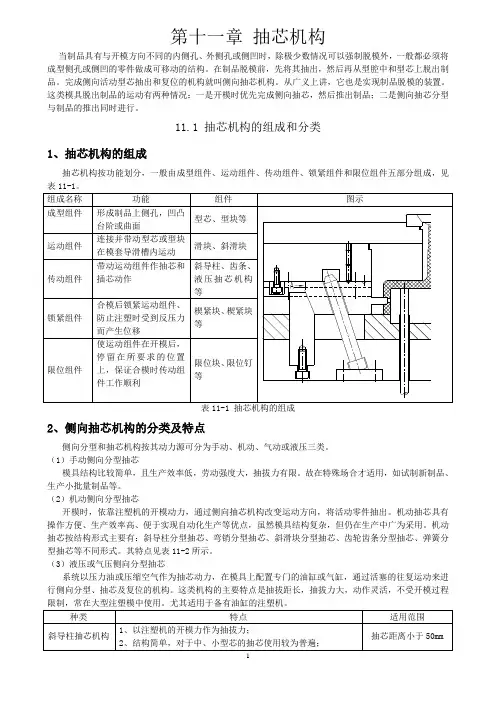

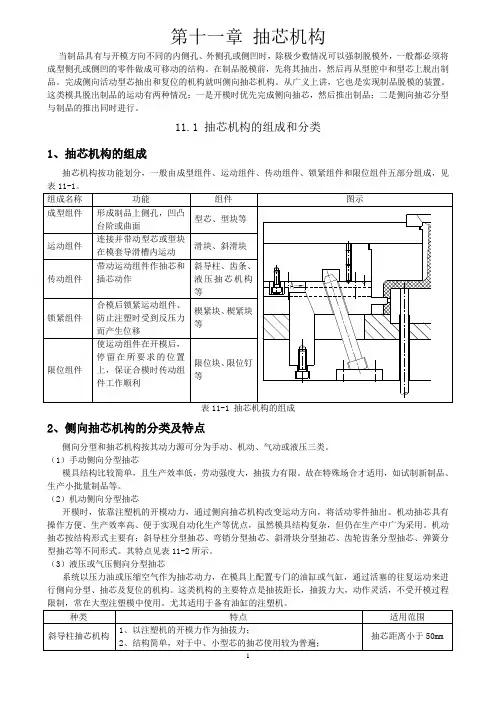

11.1 抽芯机构的组成和分类1、抽芯机构的组成抽芯机构按功能划分,一般由成型组件、运动组件、传动组件、锁紧组件和限位组件五部分组成,见表11-1 抽芯机构的组成2、侧向抽芯机构的分类及特点侧向分型和抽芯机构按其动力源可分为手动、机动、气动或液压三类。

(1)手动侧向分型抽芯模具结构比较简单,且生产效率低,劳动强度大,抽拔力有限。

故在特殊场合才适用,如试制新制品、生产小批量制品等。

(2)机动侧向分型抽芯开模时,依靠注塑机的开模动力,通过侧向抽芯机构改变运动方向,将活动零件抽出。

机动抽芯具有操作方便、生产效率高、便于实现自动化生产等优点,虽然模具结构复杂,但仍在生产中广为采用。

机动抽芯按结构形式主要有:斜导柱分型抽芯、弯销分型抽芯、斜滑块分型抽芯、齿轮齿条分型抽芯、弹簧分型抽芯等不同形式。

其特点见表11-2所示。

(3)液压或气压侧向分型抽芯系统以压力油或压缩空气作为抽芯动力,在模具上配置专门的油缸或气缸,通过活塞的往复运动来进行侧向分型、抽芯及复位的机构。

这类机构的主要特点是抽拔距长,抽拔力大,动作灵活,不受开模过程11.2 抽芯机构的设计要点1、模具抽芯自锁自锁:自由度F≥1,由于摩擦力的存在以及驱动力方向问题,有时无论驱动力如何增大也无法使滑块运动的现象称为抽芯的自锁。

在注塑成型中,对于机动抽芯机构,当抽芯角度处于自锁的摩擦角之内,即使增大驱动力,都不能使之运动,因此,模具设计时必须考虑避免在抽芯方向上发生自锁。

第十一章抽芯机构当制品具有与开模方向不同的内侧孔、外侧孔或侧凹时,除极少数情况可以强制脱模外,一般都必须将成型侧孔或侧凹的零件做成可移动的结构。

在制品脱模前,先将其抽出,然后再从型腔中和型芯上脱出制品。

完成侧向活动型芯抽出和复位的机构就叫侧向抽芯机构。

从广义上讲,它也是实现制品脱模的装置。

这类模具脱出制品的运动有两种情况:一是开模时优先完成侧向抽芯,然后推出制品;二是侧向抽芯分型与制品的推出同时进行。

11.1 抽芯机构的组成和分类1、抽芯机构的组成抽芯机构按功能划分,一般由成型组件、运动组件、传动组件、锁紧组件和限位组件五部分组成,见表11-1 抽芯机构的组成2、侧向抽芯机构的分类及特点侧向分型和抽芯机构按其动力源可分为手动、机动、气动或液压三类。

(1)手动侧向分型抽芯模具结构比较简单,且生产效率低,劳动强度大,抽拔力有限。

故在特殊场合才适用,如试制新制品、生产小批量制品等。

(2)机动侧向分型抽芯开模时,依靠注塑机的开模动力,通过侧向抽芯机构改变运动方向,将活动零件抽出。

机动抽芯具有操作方便、生产效率高、便于实现自动化生产等优点,虽然模具结构复杂,但仍在生产中广为采用。

机动抽芯按结构形式主要有:斜导柱分型抽芯、弯销分型抽芯、斜滑块分型抽芯、齿轮齿条分型抽芯、弹簧分型抽芯等不同形式。

其特点见表11-2所示。

(3)液压或气压侧向分型抽芯系统以压力油或压缩空气作为抽芯动力,在模具上配置专门的油缸或气缸,通过活塞的往复运动来进行侧向分型、抽芯及复位的机构。

这类机构的主要特点是抽拔距长,抽拔力大,动作灵活,不受开模过程11.2 抽芯机构的设计要点1、模具抽芯自锁自锁:自由度F≥1,由于摩擦力的存在以及驱动力方向问题,有时无论驱动力如何增大也无法使滑块运动的现象称为抽芯的自锁。

在注塑成型中,对于机动抽芯机构,当抽芯角度处于自锁的摩擦角之内,即使增大驱动力,都不能使之运动,因此,模具设计时必须考虑避免在抽芯方向上发生自锁。

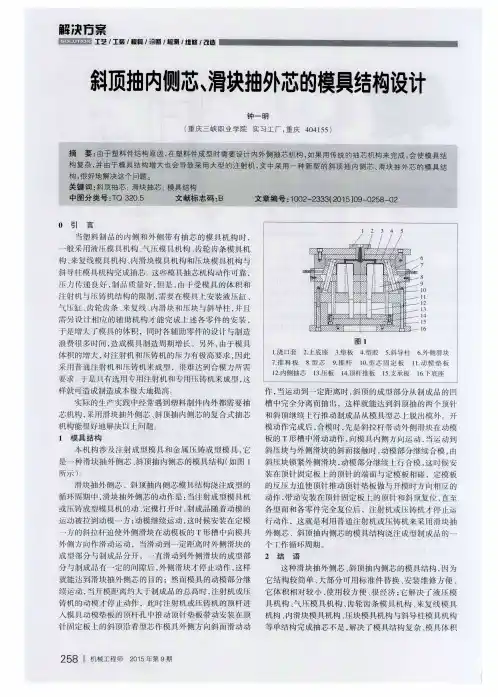

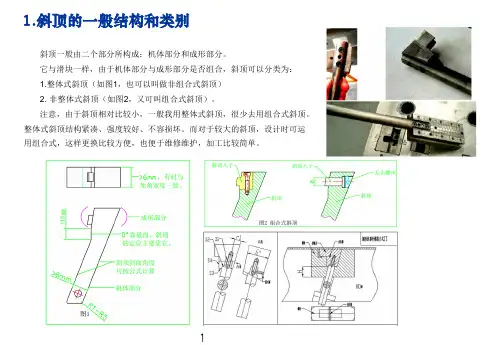

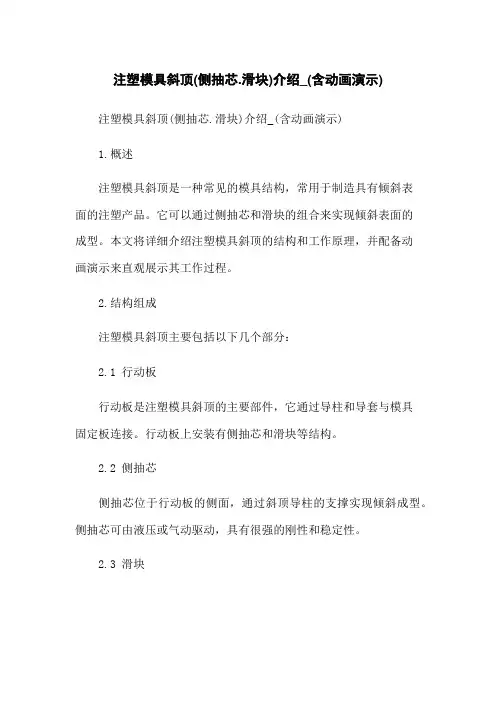

注塑模具斜顶(侧抽芯.滑块)介绍_(含动画演示) 注塑模具斜顶(侧抽芯.滑块)介绍_(含动画演示)1.概述注塑模具斜顶是一种常见的模具结构,常用于制造具有倾斜表面的注塑产品。

它可以通过侧抽芯和滑块的组合来实现倾斜表面的成型。

本文将详细介绍注塑模具斜顶的结构和工作原理,并配备动画演示来直观展示其工作过程。

2.结构组成注塑模具斜顶主要包括以下几个部分:2.1 行动板行动板是注塑模具斜顶的主要部件,它通过导柱和导套与模具固定板连接。

行动板上安装有侧抽芯和滑块等结构。

2.2 侧抽芯侧抽芯位于行动板的侧面,通过斜顶导柱的支撑实现倾斜成型。

侧抽芯可由液压或气动驱动,具有很强的刚性和稳定性。

2.3 滑块滑块位于行动板的顶部,与侧抽芯配合完成模具的开合动作。

滑块通常采用液压或气动驱动,具有较大的滑动面积,能够承受较大的压力。

3.工作原理注塑模具斜顶的工作原理如下:3.1 开模状态在开模状态下,行动板向后移动,侧抽芯与滑块一起向上移动,使得模腔和侧抽芯脱离,产品顶出成型。

3.2 关模状态在关模状态下,行动板向前移动,侧抽芯与滑块一起向下移动,使得模腔和侧抽芯接合,形成闭合状态。

4.动画演示请参考附件中的动画演示文件,该文件将直观展示注塑模具斜顶的工作过程和各个组成部分的运动轨迹。

附件:动画演示文件(请参考附件文件名称,例如:InjectionMold_SlantingCore_Slider_Animation)法律名词及注释:1.注塑模具:指用于注塑成型的模具,可以通过模具的开合运动实现塑料制品的成形。

2.斜顶导柱:指在模具中用于支撑倾斜结构的导柱,常用于支撑侧抽芯。

3.滑块:指模具中用于实现于行动板相对运动的零件,用于模具的开合过程。

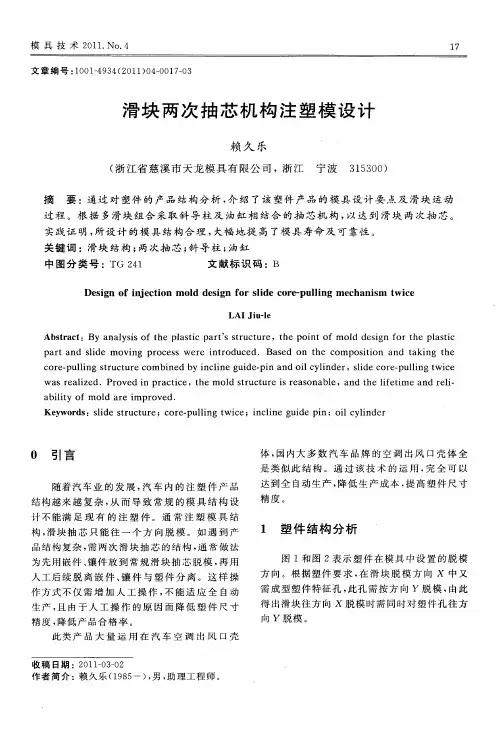

基于注射模具的斜滑杆抽芯机构设计基于注射模具的斜滑杆抽芯机构设计1. 引言随着工业的发展,注射模具在塑料制品生产中的应用越来越广泛。

注射模具的设计是其中的重要环节之一。

在注射模具中,斜滑杆抽芯机构是关键部件之一,它能够实现模具中复杂形状的产品的脱模。

2. 设计原理斜滑杆抽芯机构基于斜滑块原理设计,主要由斜滑块、斜滑杆、推杆和导柱等部件组成。

斜滑块通过推杆的作用,沿着斜滑杆的斜面进行上下运动,从而实现对模具中的产品进行抽芯。

设计时需根据产品形状和尺寸确定斜滑杆的倾斜角度和斜滑块的形状,以保证产品能够完整脱模并确保抽芯过程的稳定性。

3. 结构设计斜滑杆抽芯机构的结构设计包括斜滑杆、斜滑块、推杆和导柱等部件的选择和安排。

3.1 斜滑杆斜滑杆一般采用高硬度和耐磨损的材料制造,如合金钢。

其上表面的倾斜角度需要根据产品的具体要求进行设计。

3.2 斜滑块斜滑块通常选用韧性好、耐磨性强的材料制造,如工程塑料。

其形状根据产品形状决定,可以是直形、V形或其他特殊形状。

3.3 推杆和导柱推杆负责推动斜滑块,使其沿着斜滑杆上下运动。

推杆一般采用高强度材料制造,导柱则起到定位和支撑的作用。

4. 工作原理斜滑杆抽芯机构的工作原理是通过推杆的推动,使斜滑块沿着斜滑杆的斜面上下运动,从而实现对模具中的产品进行抽芯。

具体工作过程如下:1. 注塑机在注射模具中注入熔融塑料。

2. 待塑料冷却后,推杆开始向上推动斜滑块。

3. 斜滑块沿着斜滑杆的斜面上升,抽芯空间形成。

4. 斜滑块达到最高位置后,注塑机将脱模机构启动,将产品从模具中取出。

5. 推杆向下移动,斜滑块沿着斜滑杆的斜面下降。

6. 斜滑块完全下降到初始位置后,注塑机重新注入熔融塑料,进行下一次注塑过程。

5.基于注射模具的斜滑杆抽芯机构设计是注射模具设计中的重要环节之一。

合理的斜滑杆抽芯机构设计能够保证注射模具能够顺利进行产品的脱模,提高生产效率和产品质量。

注射模四滑块弹簧抽芯机构设计

李天恩

【期刊名称】《模具工业》

【年(卷),期】1992()12

【摘要】1 前言注射模具四滑块抽芯机构广泛应用于塑料周转箱及其它塑料制品,其抽芯机构大致可分为液压抽芯机构和机械抽芯机构两种。

液压抽芯机构动作平稳,无噪声,是一种较为理想的结构;但结构复杂。

【总页数】2页(P37-38)

【关键词】注射模;抽芯机构;设计

【作者】李天恩

【作者单位】郑州塑料厂

【正文语种】中文

【中图分类】TG760.2

【相关文献】

1.弧形滑块抽芯机构注射模设计 [J], 张军枚

2.注射模滑块与斜销侧向抽芯机构设计 [J], 邓建国

3.抽芯滑块内嵌防粘模机构的注射模设计 [J], 黄桂坚;伍晓宇;梁雄;李积彬;吴海棠

4.端盖双滑块+斜顶3次复合抽芯机构注射模设计 [J], 徐慧

5.注射模中双滑块二次抽芯机构设计 [J], 赵建亮;张彦书;王丁强;郑学文

因版权原因,仅展示原文概要,查看原文内容请购买。