准双曲面齿轮计

- 格式:xls

- 大小:106.50 KB

- 文档页数:2

基于Excel、Matlab与UG的准双曲面齿轮精确建模研究准双曲面齿轮是一种特殊的齿轮,在机械传动领域中广泛使用。

准双曲面齿轮的特点是具有精确的啮合性能、传动能力强等优点。

因此,如何精确地建模准双曲面齿轮对于机械设计非常重要。

本文将介绍使用Excel、Matlab和UG软件进行准双曲面齿轮精确建模的研究。

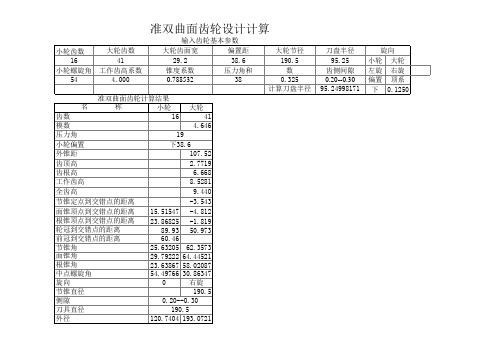

首先,我们在Excel中建立了准双曲面齿轮的基本几何参数模型,包括齿轮的模数、齿数、压力角、齿宽等参数。

然后,通过Matlab编写程序,利用几何算法生成齿面曲线。

在程序中,我们使用了双曲线函数来描述准双曲面齿轮的齿面曲线。

通过调整参数,可以得到精确的齿面曲线。

接下来,我们将生成的齿轮齿面曲线导入到UG软件中进行建模。

首先,我们生成一个旋转体,即齿轮的基本体形。

然后,在基本体形上使用齿轮齿面曲线进行网格划分,从而得到具有精确齿形的齿轮模型。

通过使用Excel、Matlab和UG软件进行准双曲面齿轮精确建模,我们成功地解决了传统建模方法中难以精确建模的问题。

这种方法具有如下优点:1. 精度高。

利用双曲线函数生成齿面曲线,可以得到精确的齿形。

通过将齿面曲线导入到UG软件中,可以获得具有高精度的齿轮模型。

2. 灵活性好。

齿轮的基本几何参数模型可以根据需求灵活调整。

齿面曲线也可以通过调整参数进行优化,得到更加精确的齿形。

3. 使用方便。

本方案基于Excel、Matlab和UG软件,这些软件都是非常常用的工具。

因此,使用本方案进行准双曲面齿轮建模相对于其他方法更加容易上手。

综上所述,通过Excel、Matlab和UG软件进行准双曲面齿轮精确建模,可以得到具有高精度、灵活性好和使用方便等优点的齿轮模型。

这种方法可以被广泛应用于机械设计和制造领域。

数据分析是对已有数据进行收集、处理、分析、解释、推断以及展示等一系列过程的总称,是在统计学和数据挖掘等领域中常用的方法。

在现代社会,各行各业都需要利用数据分析来支持决策和管理。

准双曲面齿轮构件的生成和几何基准面滚齿齿数的统一深度F. L.利特温,* WS蒋,* C.冠,* M. LUNDY 和WJ TSUNG(初稿于1989年8月23日,终稿于1990年8月15日)摘要—作者描述了的准双曲面齿轮的生成方法以及滚齿面均匀的深度和刀具的几何形状和齿面方程,而且有必要用计算机检测齿轮齿面的三坐标方程,用于生成模具并锻造齿轮,并把部分的准双曲面齿轮传动的啮合和接触用计算机仿真输入数据。

1.简介HYVOlD齿轮在汽车行业得到广泛应用。

它是由格里森(美国)和欧瑞康(瑞士)公司联合设计制造的。

准双曲面齿轮在传动设计之间的交叉轴的运动是不断变换。

在小齿轮和大齿轮的基准表面间距锥体是相切点P(间距点)的固定坐标系(图1)。

一般,准双曲面齿轮的旋转轴成90°角。

旋转轴线之间的最短距离是指定由E点和O1和O2之间的间距锥的顶点。

间距锥相切的平面(俯仰平面)穿过间距锥体的顶点和节距P点,最短距离E,小齿轮和大齿轮角速度ω1和ω2;d1和d2决定了位置顶点的间距锥体O1和O2相对于齿轮最短距离。

准双曲面齿轮的有两种类型:(i)锥形齿,及(ii)齿均匀的深度,它们分别产生:(i)该面研磨的方法,并(ii)滚齿齿面。

面对研磨的方法根据该应用程序,其生成面是一个圆锥体,是锥形齿。

每个齿(有时甚至是齿的每一侧)单独生成和索引的生成所需的下一个齿。

该齿轮齿面是工具表面的包络线。

唯一的例外是甲酸切齿轮的表面与刀具表面重合。

滚齿面加工的方法是基于齿轮的齿面的产生由两个精加工刀片。

齿面代表一族的曲线(直线)生成叶片的形状。

其齿面齿向深度是统一的。

该理论的产生是数学描述的准双曲面齿轮,Gleason[1]及利特温等人[2]一直深入研究锥齿面。

利特温[3]对包络曲面测定的方法进行了讨论。

该理论的产生的滚齿表面的数学表示为准双曲面齿轮并未在文献中发表。

有几个原因说明为什么在用于制造时用数学表示的准双曲面齿轮齿表面是很重要的,而且具有高的精确度:图一关于准双曲面齿轮节锥图2 准双曲面齿轮节平面(1)必要时它将对机床进行优化设置,为了降低传输的差错(它们会导致振动),并提供可以通过电脑模拟的啮合一个适当的轴承接触,齿轮的齿接触时连续相切的曲面分析,这意味着齿轮的齿面在任何瞬时点接触[3]时必须有一个共同的位置矢量和eollinear法线,(2)变形的齿轮齿面,他是必要的以补偿热处理的方式来处理因为机床设置错误而引起的齿轮齿面失真,以生成从该组齿轮的第一齿轮的齿面为例是检查坐标测量机[2,4,5]。

2023年第47卷第4期Journal of Mechanical Transmission准双曲面齿轮实际齿面接触分析与调整计算韩昆朋1杨建军2(1 新乡职业技术学院数控技术学院,河南新乡453000)(2 河南科技大学机电工程学院,河南洛阳471039)摘要为了对准双曲面齿轮实际齿面的接触区进行调整修正,基于齿面测量结果,对大、小轮齿面进行了双三次样条曲面拟合。

采用齿面点二维黄金分割加密方法,编制了离散齿面接触分析算法,获得了实际齿面的啮合信息和接触印痕调整参数,为机床加工参数的反调修正提供了依据。

对某车桥准双曲面齿轮副进行了实际齿面滚检试验,仿真分析与实际滚检结果基本一致,验证了所提出算法的可行性和正确性。

关键词准双曲面齿轮接触印痕齿面加密干涉Tooth Contact Analysis and Adjustment Calculation of Real ToothSurfaces of Hypoid GearsHan Kunpeng1Yang Jianjun2(1 School of Numerical Control Technology, Xinxiang Vocational and Technical College, Xinxiang 453000, China)(2 School of Mechatronics Engineering, Henan University of Science and Technology, Luoyang 471039, China)Abstract For the purpose of adjusting the calculation of the contact pattern of real hypoid gears, the double third-power spline surface is used for fitting tooth surfaces of pinions and gears accurately according to the measurement results of the gear surface. Based on the two-dimension golden section method for increasing the density of gear grid mesh points, the contact analysis algorithm for discrete real gear surface is established to carry out the contact information of real gear surface and adjust parameters of contact patterns, which is applied for adjusting of machining-tool settings conveniently. In the end, a hypoid gear pair of automobile driving axles is used to verify the feasibility and correctness of the proposed algorithm by rolling tests, which shows that the contact pattern by discrete tooth contact analysis is consistent with the real rolling test.Key words Hypoid gear Contact pattern Tooth surface refinement Interference0 引言准双曲面齿轮具有重合度大、传动平稳等特点,广泛应用于车辆驱动桥传动中。

第36卷第8期振动与冲击JOURNAL OF VIBRATION AND SHOCK Vol.36 No.8 2017 H G T准双曲面齿轮承载传动误差的优化设计王星\方宗德2,牟彦铭2,杜进辅3,崔艳梅4(1.西安科技大学机械工程学院,西安710054; 2.西北工业大学机电学院,西安710072;3.西安理工大学机械与精密仪器工程学院,西安710048;4.郑州航空工业管理学院机电学院,郑州450015)主商要:承载传递误差曲线的波动程度可反映出齿轮副的动态性能,波动幅值越大,噪音越大;波动幅值越小,噪 音越小,传动越平稳。

首先以局部综合法(Local Synthesls)为基础,并依据格里森准双曲面齿轮的加工原理,对HGT准双 曲面齿轮进行了加工参数设计。

在此基础上以传动比函数的一阶导数和接触迹线与根锥的夹角%为优化变量,以承载传动误差幅值最小为目标函数,通过遗传算法对加工参数进行优化设计,以提高齿轮副的动态特性。

研究发现:① 当大轮加载扭矩分别为800 N . m和1 500 N . m时,优化后承载传动误差幅值分别降低了 37. 92%和16. 57% ;②为了保持齿轮副较好的振动特性,应使其尽量在局部最小幅值对应的载荷附近工作,且随着||的增大,局部最小幅值向大载荷方向移动,说明要使齿轮副具有较小的承载传动误差幅值需要较大的载荷。

关键词:HGT加工方法;准双曲面齿轮;加工参数设计;承载传动误差;优化设计中图分类号:TH132.41 文献标志码:A D0I : 10. 13465/j. cnki. jvs. 2017. 08. 006Optimization design of loaded transmission error for HGT hypoid gear drivesWANG Xing1 ,FANG Zongde2 ,MU Yanming2 ,DU Jinfu,CUI Yanmei4(1. School of Mechanical Engineering, Xi, an University of technology, Xi’an 710054,China;2. School of Mechanical Engineering, Northwestern Polytechnical University, Xi’an 710072,China;3. School of Mechanical and Precision Instrument Engineering, Xi, an University of Technology, Xi’ an 710048,China;4. School of Mechatronics Engineering, Zhengzhou Institute of Aeronautical Industry Management, Zhengzhou 450015, China)Abstract :T h e fluctuation degree of the loaded transmission error curve can reflect the dynamic performance of a gear pair.T h e greater the fluctuation amplitude,the bigger the noise;the smaller the fluctuation amplitude,the smaller the noise and the transmission is more stable.Firstly,based on the local synthesis method(Synthesis Local) ,and according to the processing principle of the Gleason hypoid gear,the processing parameters of the H G T hypoid gear were designed.O n this basis,the first order derivative of transmission ratio function and the angle between the contact trace and the root cone were treated the optimization variables,and the amplitude of the loaded transmission was treated as the objective function,then the optimization design for the processing parameters was done through the genetic algorithm,for improving the dynamic characteristics of the gear pair.I t is found that: (T)w h e n the gear load torque is 800 N •m and 1 500 N •m,the amplitude of the loaded transmission error is reduced by37.92% and16. 57%respectively; @in order to keep the desirable vibration characteristics of gear pair,i t should be to work near the load of local m i n i m u m amplitude;and with the increase of,the local m i n i m u m amplitude is m o v e d to the direction of large load;i t illustrates that,in orderto m a k e the gear pair with a smaller load bearing capacity,the amplitude of the loaded transmission error is larger.Key words :H G T processing m e t h o d; hypoid gear;design of machining parameters;loaded transmission error;optimization design准双曲面齿轮被广泛用作汽车主减速器齿轮,是基金项目:国家自然科学基金资助项目(51375384; 51175423);航空科学基金(2015 ZB55002)收稿日期:2015 -12-07修改稿收到日期:2016 -03 -21第一作者王星女,博士生,1982年生通信作者方宗德男,教授,博士生导师,1948年生E-mail:fauto@ 齿轮传动中最为复杂的一种锥齿轮,用来传递两相错 轴之间的运动和动力。

准双曲面齿轮和螺旋锥齿轮设计的统一算法准双曲面齿轮传动是锥齿轮传动中的普遍形式,螺旋锥齿轮是它的一种特殊情况.当准双曲面齿轮的偏置距E12=0时,就成为螺旋锥齿轮传动.在外形和加工方法上,准双曲面齿轮与螺旋锥齿轮无本质区别,切齿计算方法差别也不大[1,2].在实际设计中,它们的几何计算方法却不相同.当偏置距E12趋近于零时,现行的准双曲面齿轮的几何计算公式误差增大,甚至失效.因此螺旋锥齿轮设计的几何计算不能采用准双曲面齿轮几何计算公式和计算方法.在CAD软件开发中必须对这两种锥齿轮分别进行处理. 作者提出一种适合于准双曲面齿轮和螺旋锥齿轮设计的统一几何计算方法,其特点是当偏置距E12较大时,它与准双曲面齿轮现行计算结果一致;当偏置距E12为零时,得到正确的螺旋锥齿轮几何参数;当E12较小时,计算误差很小.因此在锥齿轮CAD软件开发中,可将这两种锥齿轮甚至包括直齿锥齿轮统一处理.1 分度锥参数基本公式准双曲面齿轮与螺旋锥齿轮几何计算中最大的区别在于分度锥参数的确定方法.分析现行准双曲面齿轮几何计算公式可知,当偏置距E12趋近于零时,齿轮的偏置角η,ε,ε′也趋近于零,因而导致公式计算误差增大甚至失效.作者在分析过程中发现,虽然E12趋近于零时,齿轮的偏置角η,ε,ε′也趋近于零,但它们属于同阶无穷小.即极限和存在.令式中e1和e2为偏置角系数.根据偏置角系数,可给出分度锥参数基本公式为式中k为放大系数;上面这组基本公式不仅适合于准双曲面齿轮,也适合于螺旋锥齿轮,不会因E12=0而失效.2 分度锥参数的求解上面给出的基本公式是一组非线性方程组,其中有5个参数是在几何计算前确定的.根据传动和强度等要求先确定齿轮的偏置距E12,轴交角ζ=90°-Σ,齿轮齿数z1和z2,大齿轮中点端面模数mt2,小齿轮中点螺旋角β1.则上面基本公式中的已知参数为i12=z2/z1, r2=mt2z2/2,及E12,ζ,β1. 由于基本公式是非线性方程组,在此采用迭代法求解.即初选k和e1值,按下面步骤进行迭代:若|k*-k|≤ξ(由计算精度确定的某一小量),则可进行下面的迭代;否则改变k初值重新迭代.式中rc为刀盘半径. 若|k0-kc|>ξ,则改变e1初值重新迭代,直到|k0-kc|≤ξ为止.迭代完毕,便得到了所有的分度锥参数.然后根据齿宽、齿高系数、变位系数和齿根倾斜类型,按准双曲面齿轮的方法进行其它所有几何尺寸参数的计算.3 算例作者采用上面的统一公式和算法分别对准双曲面齿轮和螺旋锥齿轮两种情况进行了大量的计算分析.表1是偏置距E12=0的螺旋锥齿轮算例结果;表2是偏置距E12=30mm的准双曲面齿轮算例结果.大量的计算分析结果表明:当E12=0时,上面方法所确定的分度锥参数与现行螺旋锥齿轮几何计算结果一致;当E12≠0时,上面方法与现行准双曲面齿轮几何计算结果一致;特别是当E12非常小时,本方法所得结果比较精确.因此,可用上面方法将这两种锥齿轮的几何计算方法统一起来.这对CAD软件开发特别有利.表1 螺旋锥齿轮参数表2 准双曲面齿轮参数4 统一设计中的问题现行准双曲面齿轮和螺旋锥齿轮的标准参数,如模数、齿高系数、变位系数等都定义在大端.这对准双曲面齿轮会导致理论啮合节点偏离齿宽中点而与螺旋锥齿轮不同.因此建议将标准参数定义在齿宽中点,这样也可以与强度计算方法一致[3].此外,现行准双曲面齿轮标准参数中的螺旋角是小齿轮螺旋角,而标准参数中的模数是大齿轮端面模数.建议标准参数取大齿轮螺旋角和法向模数,这样更合理.5 结论大量算例和实际应用表明,作者提出的几何计算方法是可行的.作者已经根据此原理开发了CAD应用软件,并用于实际设计中.这样就使准双曲面齿轮和螺旋锥齿轮甚至直齿锥齿轮设计中的几何计算方法的统一有了依据.结果也在一定程度上揭示了准双曲面齿轮和螺旋锥齿轮理论上的本质联系.对锥齿轮的标准化、系列化和CAD技术也有一定的意义.。