刀倾全展成准双曲面齿轮的切齿设计

- 格式:pdf

- 大小:1.13 MB

- 文档页数:6

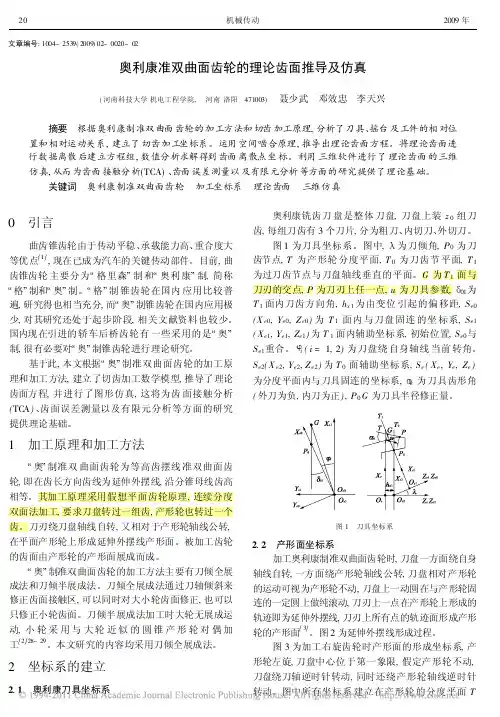

文章编号:1004-2539(2009)02-0020-02奥利康准双曲面齿轮的理论齿面推导及仿真(河南科技大学机电工程学院, 河南洛阳 471003)聂少武 邓效忠 李天兴摘要 根据奥利康制准双曲面齿轮的加工方法和切齿加工原理,分析了刀具、摇台及工件的相对位置和相对运动关系,建立了切齿加工坐标系。

运用空间啮合原理,推导出理论齿面方程。

将理论齿面进行数据离散后建立方程组,数值分析求解得到齿面离散点坐标。

利用三维软件进行了理论齿面的三维仿真,从而为齿面接触分析(TCA)、齿面误差测量以及有限元分析等方面的研究提供了理论基础。

关键词 奥利康制准双曲面齿轮 加工坐标系 理论齿面 三维仿真0 引言曲齿锥齿轮由于传动平稳、承载能力高、重合度大等优点[1],现在已成为汽车的关键传动部件。

目前,曲齿锥齿轮主要分为 格里森 制和 奥利康 制,简称 格 制和 奥 制。

格 制锥齿轮在国内应用比较普遍,研究得也相当充分,而 奥 制锥齿轮在国内应用极少,对其研究还处于起步阶段,相关文献资料也较少。

国内现在引进的轿车后桥齿轮有一些采用的是 奥 制,很有必要对 奥 制锥齿轮进行理论研究。

基于此,本文根据 奥 制准双曲面齿轮的加工原理和加工方法,建立了切齿加工数学模型,推导了理论齿面方程,并进行了图形仿真,这将为齿面接触分析(TC A )、齿面误差测量以及有限元分析等方面的研究提供理论基础。

1 加工原理和加工方法奥 制准双曲面齿轮为等高齿摆线准双曲面齿轮,即在齿长方向齿线为延伸外摆线,沿分锥母线齿高相等。

其加工原理采用假想平面齿轮原理,连续分度双面法加工,要求刀盘转过一组齿,产形轮也转过一个齿。

刀刃绕刀盘轴线自转,又相对于产形轮轴线公转,在平面产形轮上形成延伸外摆线产形面。

被加工齿轮的齿面由产形轮的产形面展成而成。

奥 制准双曲面齿轮的加工方法主要有刀倾全展成法和刀倾半展成法。

刀倾全展成法通过刀轴倾斜来修正齿面接触区,可以同时对大小轮齿面修正,也可以只修正小轮齿面。

![准双曲面齿轮设计方法及准双曲面齿轮[发明专利]](https://uimg.taocdn.com/2a57b839ba68a98271fe910ef12d2af90242a88e.webp)

(10)申请公布号 CN 102099598 A(43)申请公布日 2011.06.15C N 102099598 A*CN102099598A*(21)申请号 200980128514.2(22)申请日 2009.07.162008-187965 2008.07.18 JP2008-280558 2008.10.30 JP2009-111881 2009.05.01 JPF16H 1/12(2006.01)F16H 55/08(2006.01)(71)申请人株式会社丰田中央研究所地址日本爱知县申请人丰田自动车株式会社(72)发明人青山隆之 稻垣瑞穗 须浪清一本多捷 柴田好克 宫村宏美(74)专利代理机构北京集佳知识产权代理有限公司 11227代理人魏金霞杨献智(54)发明名称准双曲面齿轮设计方法及准双曲面齿轮(57)摘要改善了准双曲面齿轮的自由度。

基于准双曲面齿轮的轴交角(∑)、偏置距(E)、以及传动比(i o )来计算齿轮轴线(Ⅱ)和小齿轮轴线(Ⅰ)的相对转动中的瞬时轴线(S)、公垂线(v c )、瞬时轴线(S)与公垂线(v c )之间的交点(C s )、以及瞬时轴线(S)相对于齿轮的旋转轴线的倾斜角(Γs )。

基于这些变量,确定基础坐标系(C 1、C 2和C s ),并使用这些坐标系来计算规格。

对于螺旋角、节锥角、以及齿轮和小齿轮的分度圆半径,设定用于齿轮和小齿轮的这些值中的一个并计算设计基准点(P w )。

基于该设计基准点和齿轮的接触法线,计算规格。

齿轮或小齿轮的节锥角能自由选定。

(30)优先权数据(85)PCT申请进入国家阶段日2011.01.18(86)PCT申请的申请数据PCT/JP2009/063234 2009.07.16(87)PCT申请的公布数据WO2010/008096 EN 2010.01.21(51)Int.Cl.(19)中华人民共和国国家知识产权局(12)发明专利申请权利要求书 5 页 说明书 32 页 附图 25 页1.一种设计准双曲面齿轮的方法,所述准双曲面齿轮包括一对齿轮,所述一对齿轮包括第一齿轮和第二齿轮,所述方法包括:(a)设定准双曲面齿轮的轴交角∑、偏置距E、以及传动比io;(b)基于所述轴交角∑、所述偏置距E、以及所述传动比io来计算作为所述第一齿轮和所述第二齿轮的相对角速度的轴线的瞬时轴线S、相对于所述第一齿轮的旋转轴线和所述第二齿轮的旋转轴线的公垂线vc 、所述瞬时轴线S与所述公垂线vc之间的交点Cs、以及所述瞬时轴线S相对于所述第二齿轮的所述旋转轴线的倾斜角Γs,以确定用于规格的计算的坐标系C1、C2和Cs;(c)设定三个变量,所述三个变量包括所述第一齿轮的分度圆半径R1w和所述第二齿轮的分度圆半径R2w 中的一个、所述第一齿轮的螺旋角ψpw和所述第二齿轮的螺旋角ψgw中的一个、以及所述第一齿轮的节锥角γpw 和所述第二齿轮的节锥角Γgw中的一个;(d)基于在步骤(c)中设定的所述三个变量,计算设计基准点Pw和在步骤(c)中未设定的另外三个变量,所述设计基准点Pw是所述第一齿轮和所述第二齿轮的节锥的公共接触点;(e)设定所述第二齿轮的工作侧齿面的接触法线gwD;(f)设定所述第二齿轮的非工作侧齿面的接触法线gwC;以及(g)基于所述设计基准点Pw、在步骤(c)中设定的所述三个变量、所述第二齿轮的所述工作侧齿面的所述接触法线gwD、以及所述第二齿轮的所述非工作侧齿面的所述接触法线gwC来计算所述准双曲面齿轮的规格。

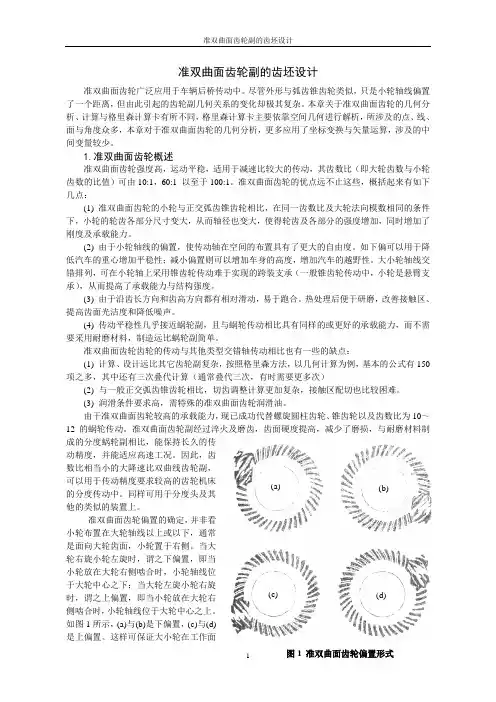

准双曲面齿轮副的齿坯设计准双曲面齿轮广泛应用于车辆后桥传动中。

尽管外形与弧齿锥齿轮类似,只是小轮轴线偏置了一个距离,但由此引起的齿轮副几何关系的变化却极其复杂。

本章关于准双曲面齿轮的几何分析、计算与格里森计算卡有所不同,格里森计算卡主要依靠空间几何进行解析,所涉及的点、线、面与角度众多,本章对于准双曲面齿轮的几何分析,更多应用了坐标变换与矢量运算,涉及的中间变量较少。

1.准双曲面齿轮概述准双曲面齿轮强度高,运动平稳,适用于减速比较大的传动,其齿数比(即大轮齿数与小轮齿数的比值)可由10:1,60:1 以至于100:1。

准双曲面齿轮的优点远不止这些,概括起来有如下几点:(1) 准双曲面齿轮的小轮与正交弧齿锥齿轮相比,在同一齿数比及大轮法向模数相同的条件下,小轮的轮齿各部分尺寸变大,从而轴径也变大,使得轮齿及各部分的强度增加,同时增加了刚度及承载能力。

(2) 由于小轮轴线的偏置,使传动轴在空间的布置具有了更大的自由度。

如下偏可以用于降低汽车的重心增加平稳性;减小偏置则可以增加车身的高度,增加汽车的越野性。

大小轮轴线交错排列,可在小轮轴上采用锥齿轮传动难于实现的跨装支承(一般锥齿轮传动中,小轮是悬臂支承),从而提高了承载能力与结构强度。

(3) 由于沿齿长方向和齿高方向都有相对滑动,易于跑合。

热处理后便于研磨,改善接触区、提高齿面光洁度和降低噪声。

(4) 传动平稳性几乎接近蜗轮副,且与蜗轮传动相比具有同样的或更好的承载能力,而不需要采用耐磨材料,制造远比蜗轮副简单。

准双曲面齿轮齿轮的传动与其他类型交错轴传动相比也有一些的缺点:(1) 计算、设计远比其它齿轮副复杂,按照格里森方法,以几何计算为例,基本的公式有150项之多,其中还有三次叠代计算(通常叠代三次,有时需要更多次)(2)与一般正交弧齿锥齿轮相比,切齿调整计算更加复杂,接触区配切也比较困难。

(3)润滑条件要求高,需特殊的准双曲面齿轮润滑油。

由于准双曲面齿轮较高的承载能力,现已成功代替螺旋圆柱齿轮、锥齿轮以及齿数比为10~12的蜗轮传动。

准双曲面齿轮传动1.1概述1.1.1准双曲面齿轮的特点和用途准双曲面齿轮传动用于传递交错轴之间的运动和动力(图一)无特殊要求时取轴交角∑=90°。

按齿线和齿高分为弧齿收缩齿和长幅外摆线等高齿。

小轮偏置可达到下面目的:(1)传动比i较大时,可增大小轮直径,便于实现跨装支承,从而增大小轮的刚度和强度;(2)小轮下偏,车辆重心下降,可以减小振动,增加轿车的舒适性;(3)小轮上偏可以提高越野车通过障碍的能力。

小轮偏置使相接触两齿面间的相对滑动较大,需要选用极压润滑油,减小齿面的摩擦和防止胶合。

准双曲面齿轮多用于汽车后轿的减速传动。

1.1.2准双曲面齿轮的瞬轴面和分锥面交错轴齿轮的相对运动为绕相对转动滑动轴的转动和沿该轴移动。

此轴与两轮轴线的公垂线正交;分别绕两齿轮轴线回转时,得到一对单叶双曲面,称为瞬轴面。

以瞬轴面为基础设计准双曲面齿轮有以下缺点:齿数比u大时,小轮直径小,刚度和强度差;大轮直径较大,总体结构不紧凑;轮坯做成单叶双曲面,形状复杂难加工。

通常以一对圆锥面代替单叶双曲面作为分度曲面,因而这种齿轮被称为准双曲面齿轮。

1.1.3准双曲面齿轮的3种齿制(1)弧齿锥齿轮与格里森制多年来我国一直生产弧齿锥齿轮铣齿机及其配套设备,能满足一般工业要求。

美国格里森(Gleason)公司是弧齿锥齿轮铣齿机著名厂家,其产品销售世界各地,格里森制几何设计,强度计算和切齿调整计算法被各国广泛采用。

格里森制采用圆弧收缩齿,以端铣刀的直径刀刃由切削运动形成的刃锥面为产形面,用间歇分齿法展成锥齿轮和准双曲面齿轮切削运动与展成运动无关,可用拉齿法加工半展成齿轮副的大轮,提高生产率;便于用砂轮磨齿提高加工精度。

由于只能用间歇分齿法加工,增加了辅助时间。

大批量生产时,大齿轮用双面法铣齿,一次加工出齿槽的两面;按大轮齿面用单面法配切小轮的凸面和凹面。

(2)摆线齿锥齿轮的两种齿制生产摆线齿锥齿轮铣齿机的厂家有瑞士原奥利康(Oerlikon)公司和德国克林根贝尔格(Klingelnberg)公司,分别形成奥利康制(简称“奥”制)和克林根贝尔格制(简称“克”制)几个设计、强度计算和切齿调整计算法。

展成法大轮准双曲面齿轮点啮合齿面主动设计吴训成;徐红山【摘要】Establishing a general technical platform for the function-oriented design of point-contact tooth surfaces ofhypoid gears is an important fundamental work to the convenient practical use ofthefunction-oriented design and the further technical research of hypoid gears.A general mathematical model for the generated gear tooth surfaces of hypoid gears is established based on the three-axis CNC bevel gear machine.According to the principle and the method for the function-oriented design of point-contact tooth surfaces ,the locus of spatial tooth contact points on the gear tooth surface is described on the axial plane of the gear,and then the detailed formulae for the function-oriented design with the generated gear are derived from the mathematical model. The formulae can be used in the function-oriented design with the gear generated in different types on both the three-axis CNC bevel gear machine and the conventional cradle one.And lastly an example is given to demonstrate the function-oriented design of point-contact tooth surfaces of the hypoid gear drive with the generated gear.%为准双曲面齿轮传动点啮合齿面主动设计建立通用的技术平台对于方便点啮合齿面主动设计的实际应用和更加深入的锥齿轮技术研究都是一项重要的基础工作.基于三轴联动锥齿轮机床建立准双曲面齿轮展成法大轮齿面的通用数学模型.根据点啮合齿面主动设计的原理和方法,在大轮轴截面内描述空间齿面啮合的接触点迹线,推导得到了展成法大轮点啮合齿面主动设计所需要的具体计算公式.这些公式可用于不同展成型式的展成法大轮点啮合齿面主动设计.最后,给出了一个展成法大轮准双曲面齿轮传动点啮合齿面主动设计的算例.【期刊名称】《机械设计与制造》【年(卷),期】2011(000)003【总页数】3页(P16-18)【关键词】准双曲面齿轮;展成法大轮;点啮合齿面;主动设计【作者】吴训成;徐红山【作者单位】上海工程技术大学,汽车工程学院,上海,201620;上海工程技术大学,汽车工程学院,上海,201620【正文语种】中文【中图分类】TH132.4如何方便有效的控制齿面的啮合工作性能,这是长期以来锥齿轮技术领域中的一项重要的研究内容。

克林贝格准双曲面齿轮齿面建模及接触分析杜进辅;方宗德;宁程丰;赵国锐;高洪彪【摘要】A mathematical model was proposed for the tooth surface generation of the Klingelnberg Cyclo⁃palloid hy⁃poid gear;the tooth surface, which includes the fillet and the tooth 3D model, was obtained. As the third compo⁃nent of the normal is not taken into account in the solution of TCA equations, TCA results may be geometrically in⁃correct;so an improved algorithm was proposed to avoid this situation. We used a new iterative method to calculate the boundaries and the major axes of the contact ellipses, thus avoiding the complicated derivation of the surface curvatures and the relative curvatures and reflecting the actual surface nature in the contact area. A new TCA and surface generation program was developed for Klingelnberg Cyclo⁃palloid hypoid gear. The feasibility of this method was verified through analyzing an existing example and comparing calculated results with test results for the same example in Ref.11( a technical book authored by Dong Xuezhu);we believe that this may serve as the foundation for Loaded TCA and stress analysis.%通过分析克林贝格制Cyclo⁃palloid摆线齿准双曲面齿轮的齿面展成过程,建立了包括齿根过渡曲面的全齿面模型,并据此生成了轮齿三维模型;针对过去轮齿接触分析( tooth contact analysis, TCA)数学模型未考虑法矢的第3个分量以及接触椭圆的计算需借助于对两配对齿面主曲率和相对曲率的复杂推导,提出了一种改进的TCA模型,避免了TCA结果可能出现的几何上不准确的情况,且对于接触椭圆的计算只需要知道两配对齿面的方程,因而避免了复杂的齿面曲率计算。

准双曲线锥齿轮齿面加工的研究【摘要】根据锥齿轮啮合原理、传动理原理、传动理论及其参数进行三维造型设计、加工原理分析、刀具参数分析、机床参数调整,在五轴数控机床上实现准双曲线锥齿轮的加工,并经过对齿轮的啮合检测实验分析,验证了准双曲线锥齿轮加工工艺的可行性。

【关键词】主动锥齿轮从动锥齿轮机床参数加工实现1引言作为汽车底盘零件——车桥总成(见图1.1)的专业制造企业,其中主减速器的功能是将输入的转矩增大并相应降低转速,为了满足不同的使用要求,主减速器的结构形式也是不同的。

按参加减速传动的齿轮副数目分为:单级和双级主减速器。

在单级主减速器中,只有中央主减速器;在双级式主减速器中,分为中央主减速器和轮边减速器,以增大减速比,同时提高速车的通过性能。

按齿轮副结构形式分为圆柱齿轮式(又可分为轴线固定式和轴线旋旋式即行星齿轮式)、圆锥齿轮式和准双曲面齿轮式。

图1.1 主减速与轮边减速的车桥总成为了使主动齿轮和从动锥齿轮之间必须有正确的相对位置、两齿啮合传动时冲击噪声较轻、沿轮齿长度方向磨损较均匀,且为了提高整车的通过性,目前主要采用渐开开线螺旋锥齿轮(见图1.2)。

图1.2 渐开线线螺旋锥齿轮根据本课程要求并结合我们公司的产品特点,重点阐述汽车车桥主减速器总成中渐开线螺旋锥齿轮的齿面加工方法。

而我主要负责加工机床的参数调整及螺旋锥齿轮的加工实现两个方面。

2 齿轮加工机床参数的调整对加工螺旋锥齿轮所用格里森机床的各主要参数进行计算调整,在此基础上分析了在五轴数控机床上实现加工时刀具与工件的相对运动关系,进一步明确了数控加工螺旋锥齿轮过程中走刀轨迹的推导思路。

2.1大轮机床参数的调整展成法加工大轮时平面产形轮的切削面和大轮齿面是一对完全共轭的齿面,连续啮合对滚形成大轮的齿面。

如图2.1所示,是用左旋产形轮加工右旋大轮的情况。

图2.1 加工大轮时的机床参数关系O为机床中心(平面产形轮轴线与刀尖平面的交点);O0是机床静止坐标系的中心;O1为刀盘中心(刀盘轴线与刀尖平面的交点)。