准双曲面齿轮参数化计算程序

- 格式:pdf

- 大小:810.22 KB

- 文档页数:4

基于Excel、Matlab与UG的准双曲面齿轮精确建模研究准双曲面齿轮是一种特殊的齿轮,在机械传动领域中广泛使用。

准双曲面齿轮的特点是具有精确的啮合性能、传动能力强等优点。

因此,如何精确地建模准双曲面齿轮对于机械设计非常重要。

本文将介绍使用Excel、Matlab和UG软件进行准双曲面齿轮精确建模的研究。

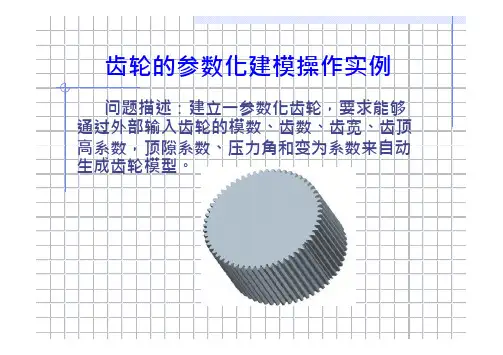

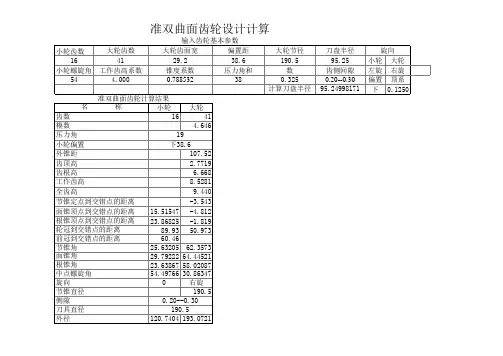

首先,我们在Excel中建立了准双曲面齿轮的基本几何参数模型,包括齿轮的模数、齿数、压力角、齿宽等参数。

然后,通过Matlab编写程序,利用几何算法生成齿面曲线。

在程序中,我们使用了双曲线函数来描述准双曲面齿轮的齿面曲线。

通过调整参数,可以得到精确的齿面曲线。

接下来,我们将生成的齿轮齿面曲线导入到UG软件中进行建模。

首先,我们生成一个旋转体,即齿轮的基本体形。

然后,在基本体形上使用齿轮齿面曲线进行网格划分,从而得到具有精确齿形的齿轮模型。

通过使用Excel、Matlab和UG软件进行准双曲面齿轮精确建模,我们成功地解决了传统建模方法中难以精确建模的问题。

这种方法具有如下优点:1. 精度高。

利用双曲线函数生成齿面曲线,可以得到精确的齿形。

通过将齿面曲线导入到UG软件中,可以获得具有高精度的齿轮模型。

2. 灵活性好。

齿轮的基本几何参数模型可以根据需求灵活调整。

齿面曲线也可以通过调整参数进行优化,得到更加精确的齿形。

3. 使用方便。

本方案基于Excel、Matlab和UG软件,这些软件都是非常常用的工具。

因此,使用本方案进行准双曲面齿轮建模相对于其他方法更加容易上手。

综上所述,通过Excel、Matlab和UG软件进行准双曲面齿轮精确建模,可以得到具有高精度、灵活性好和使用方便等优点的齿轮模型。

这种方法可以被广泛应用于机械设计和制造领域。

数据分析是对已有数据进行收集、处理、分析、解释、推断以及展示等一系列过程的总称,是在统计学和数据挖掘等领域中常用的方法。

在现代社会,各行各业都需要利用数据分析来支持决策和管理。

准双曲面齿轮和螺旋锥齿轮设计的统一算法准双曲面齿轮传动是锥齿轮传动中的普遍形式,螺旋锥齿轮是它的一种特殊情况.当准双曲面齿轮的偏置距E12=0时,就成为螺旋锥齿轮传动.在外形和加工方法上,准双曲面齿轮与螺旋锥齿轮无本质区别,切齿计算方法差别也不大[1,2].在实际设计中,它们的几何计算方法却不相同.当偏置距E12趋近于零时,现行的准双曲面齿轮的几何计算公式误差增大,甚至失效.因此螺旋锥齿轮设计的几何计算不能采用准双曲面齿轮几何计算公式和计算方法.在CAD软件开发中必须对这两种锥齿轮分别进行处理. 作者提出一种适合于准双曲面齿轮和螺旋锥齿轮设计的统一几何计算方法,其特点是当偏置距E12较大时,它与准双曲面齿轮现行计算结果一致;当偏置距E12为零时,得到正确的螺旋锥齿轮几何参数;当E12较小时,计算误差很小.因此在锥齿轮CAD软件开发中,可将这两种锥齿轮甚至包括直齿锥齿轮统一处理.1 分度锥参数基本公式准双曲面齿轮与螺旋锥齿轮几何计算中最大的区别在于分度锥参数的确定方法.分析现行准双曲面齿轮几何计算公式可知,当偏置距E12趋近于零时,齿轮的偏置角η,ε,ε′也趋近于零,因而导致公式计算误差增大甚至失效.作者在分析过程中发现,虽然E12趋近于零时,齿轮的偏置角η,ε,ε′也趋近于零,但它们属于同阶无穷小.即极限和存在.令式中e1和e2为偏置角系数.根据偏置角系数,可给出分度锥参数基本公式为式中k为放大系数;上面这组基本公式不仅适合于准双曲面齿轮,也适合于螺旋锥齿轮,不会因E12=0而失效.2 分度锥参数的求解上面给出的基本公式是一组非线性方程组,其中有5个参数是在几何计算前确定的.根据传动和强度等要求先确定齿轮的偏置距E12,轴交角ζ=90°-Σ,齿轮齿数z1和z2,大齿轮中点端面模数mt2,小齿轮中点螺旋角β1.则上面基本公式中的已知参数为i12=z2/z1, r2=mt2z2/2,及E12,ζ,β1. 由于基本公式是非线性方程组,在此采用迭代法求解.即初选k和e1值,按下面步骤进行迭代:若|k*-k|≤ξ(由计算精度确定的某一小量),则可进行下面的迭代;否则改变k初值重新迭代.式中rc为刀盘半径. 若|k0-kc|>ξ,则改变e1初值重新迭代,直到|k0-kc|≤ξ为止.迭代完毕,便得到了所有的分度锥参数.然后根据齿宽、齿高系数、变位系数和齿根倾斜类型,按准双曲面齿轮的方法进行其它所有几何尺寸参数的计算.3 算例作者采用上面的统一公式和算法分别对准双曲面齿轮和螺旋锥齿轮两种情况进行了大量的计算分析.表1是偏置距E12=0的螺旋锥齿轮算例结果;表2是偏置距E12=30mm的准双曲面齿轮算例结果.大量的计算分析结果表明:当E12=0时,上面方法所确定的分度锥参数与现行螺旋锥齿轮几何计算结果一致;当E12≠0时,上面方法与现行准双曲面齿轮几何计算结果一致;特别是当E12非常小时,本方法所得结果比较精确.因此,可用上面方法将这两种锥齿轮的几何计算方法统一起来.这对CAD软件开发特别有利.表1 螺旋锥齿轮参数表2 准双曲面齿轮参数4 统一设计中的问题现行准双曲面齿轮和螺旋锥齿轮的标准参数,如模数、齿高系数、变位系数等都定义在大端.这对准双曲面齿轮会导致理论啮合节点偏离齿宽中点而与螺旋锥齿轮不同.因此建议将标准参数定义在齿宽中点,这样也可以与强度计算方法一致[3].此外,现行准双曲面齿轮标准参数中的螺旋角是小齿轮螺旋角,而标准参数中的模数是大齿轮端面模数.建议标准参数取大齿轮螺旋角和法向模数,这样更合理.5 结论大量算例和实际应用表明,作者提出的几何计算方法是可行的.作者已经根据此原理开发了CAD应用软件,并用于实际设计中.这样就使准双曲面齿轮和螺旋锥齿轮甚至直齿锥齿轮设计中的几何计算方法的统一有了依据.结果也在一定程度上揭示了准双曲面齿轮和螺旋锥齿轮理论上的本质联系.对锥齿轮的标准化、系列化和CAD技术也有一定的意义.。

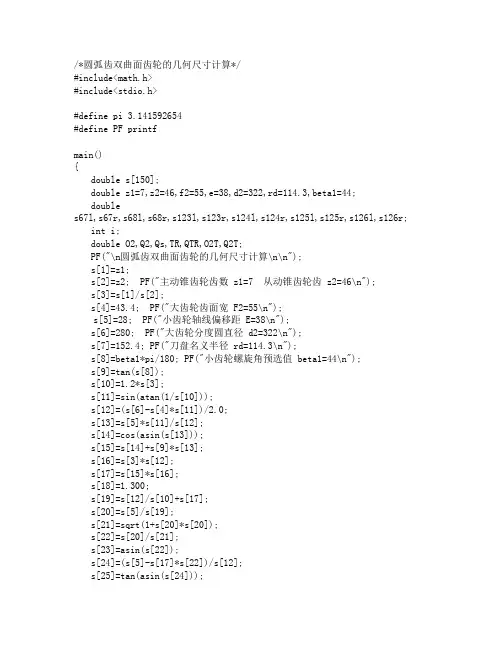

/*圆弧齿双曲面齿轮的几何尺寸计算*/#include<math.h>#include<stdio.h>#define pi 3.141592654#define PF printfmain(){double s[150];double z1=7,z2=46,f2=55,e=38,d2=322,rd=114.3,beta1=44;doubles67l,s67r,s68l,s68r,s123l,s123r,s124l,s124r,s125l,s125r,s126l,s126r;int i;double O2,Q2,Qs,TR,QTR,O2T,Q2T;PF("\n圆弧齿双曲面齿轮的几何尺寸计算\n\n");s[1]=z1;s[2]=z2; PF("主动锥齿轮齿数 z1=7 从动锥齿轮齿 z2=46\n");s[3]=s[1]/s[2];s[4]=43.4; PF("大齿轮齿面宽 F2=55\n");s[5]=28; PF("小齿轮轴线偏移距 E=38\n");s[6]=280; PF("大齿轮分度圆直径 d2=322\n");s[7]=152.4; PF("刀盘名义半径 rd=114.3\n");s[8]=beta1*pi/180; PF("小齿轮螺旋角预选值 beta1=44\n");s[9]=tan(s[8]);s[10]=1.2*s[3];s[11]=sin(atan(1/s[10]));s[12]=(s[6]-s[4]*s[11])/2.0;s[13]=s[5]*s[11]/s[12];s[14]=cos(asin(s[13]));s[15]=s[14]+s[9]*s[13];s[16]=s[3]*s[12];s[17]=s[15]*s[16];s[18]=1.300;s[19]=s[12]/s[10]+s[17];s[20]=s[5]/s[19];s[21]=sqrt(1+s[20]*s[20]);s[22]=s[20]/s[21];s[23]=asin(s[22]);s[24]=(s[5]-s[17]*s[22])/s[12];s[25]=tan(asin(s[24]));s[27]=cos(atan(s[26]));s[28]=s[24]/s[27];s[29]=cos(asin(s[28]));s[30]=(s[15]-s[29])/s[28];s[31]=s[28]*(s[9]-s[30]);s[32]=s[3]*s[31];s[33]=s[24]-s[22]*s[32];s[34]=tan(asin(s[33]));s[35]=s[22]/s[34];s[36]=atan(s[35]); PF("小齿轮节锥角 r1=%f\n",s[36]*180/pi);s[37]=cos(s[36]);s[38]=s[33]/s[37];s[39]=asin(s[38]);s[40]=cos(s[39]);s[41]=(s[15]+s[31]-s[40])/s[38];s[42]=atan(s[41]); PF("小齿轮中点螺旋角 beta1=%f\n",s[42]*180/pi);s[43]=cos(s[42]);s[44]=s[42]-s[39]; PF("大齿轮中点螺旋角 beta2=%f\n",s[44]*180/pi);s[45]=cos(s[44]);s[46]=tan(s[44]);s[47]=s[22]/s[33];s[48]=atan(1/s[47]);PF("大齿轮节锥角 r2=%f\n",s[48]*180/pi);s[49]=sin(s[48]);s[50]=cos(s[48]);s[51]=(s[17]+s[12]*s[32])/s[37];s[52]=s[12]/s[50];s[53]=s[51]+s[52];s[54]=s[12]*s[45]/s[49];s[55]=s[43]*s[51]/s[35];s[56]=(s[41]*s[55]-s[46]*s[54])/s[53];s[57]=atan(s[56]);s[58]=cos(s[57]);s[59]=s[41]*s[56]/s[51];s[60]=s[46]*s[56]/s[52];s[61]=s[54]*s[55];s[62]=(s[54]-s[55])/s[61];s[63]=s[59]+s[60]+s[62];s[64]=(s[41]-s[46])/s[63];s[65]=s[64]/s[58];s[66]=s[7]/s[65];s67r=1-s[3];s68l=s[5]/s[34]-s[17]*s[35];s68r=s[35]*s[37];s[69]=s[37]+s[40]*s67l;s[70]=s[49]*s[51];s[71]=s[12]*s[47]-s[70]; PF("大齿轮节锥顶点到小齿轮轴线的距离Z=%f\n",s[71]);s[72]=s[12]/s[49];s[73]=0.5*s[6]/s[49]; PF("大锥齿轮节距 A0=%f\n",s[73]);s[74]=s[73]-s[72];s[75]=4*s[12]*s[45]/s[2];s[76]=s[12]*s[46]/s[7];s[77]=s[49]/s[45]-s[76];s[78]=pi*42.5/180;s[79]=sin(s[78]);s[80]=s[78]/2;s[81]=cos(s[80]);s[82]=tan(s[80]);s[83]=s[77]/s[82];s[84]=10560*s[83]/s[2];s[85]=0.170;s[86]=1.150-s[85];s[87]=s[75]*s[85];s[88]=s[75]*s[86]+0.05;O2=3438*s[87]/s[72];Q2=3438*s[88]/s[72];Qs=O2+Q2;TR=s[84]/Qs-s[18];if(TR>0){QTR=s[18]*Qs/60*pi/180; PF("TR=%f 为倾根锥母线收缩齿\n",TR);} else{QTR=s[84]/60*pi/180; PF("TR=%f 为双重收缩齿\n",TR);}O2T=s[85]*QTR;Q2T=QTR-O2T;s[89]=O2T; PF("大齿轮齿顶角 O2=%f\n",s[89]*180/pi*60);s[90]=sin(s[89]);s[91]=Q2T; PF("大齿轮齿根角 Q2=%f\n",s[91]*180/pi*60);s[92]=sin(s[91]);s[93]=s[87]+s[74]*s[90]; PF("大齿轮齿顶高 hd2=%f\n",s[93]);s[94]=s[88]+s[74]*s[92]; PF("大齿轮齿根高 hg2=%f\n",s[94]);s[95]=0.15*s[75]+0.05; PF("径向间隙 C=%f\n",s[95]);s[96]=s[93]+s[94]; PF("大齿轮齿全高 h=%f\n",s[96]);s[97]=s[96]-s[95]; PF("大齿轮齿工作高 hg=%f\n",s[97]);s[98]=s[48]+s[89]; PF("大齿轮面锥角 r02=%f\n",s[98]*180/pi);s[99]=sin(s[98]);s[100]=cos(s[98]);s[101]=s[48]-s[91]; PF("大齿轮根锥角 rR2=%f\n",s[101]*180/pi); s[102]=sin(s[101]);s[103]=cos(s[101]);s[104]=1/tan(s[101]);s[105]=s[93]*s[50]/0.5+s[6]; PF("大齿轮外圆直径 do2=%f\n",s[105]);s[106]=s[70]+s[74]*s[50];s[107]=s[106]-s[93]*s[49]; PF("大齿轮外缘至小齿轮轴线的距离Xo2=%f\n",s[107]);s[108]=(s[72]*s[90]-s[87])/s[99];s[109]=(s[72]*s[92]-s[88])/s[102];s[110]=s[71]-s[108]; PF("大齿轮面锥顶点到小齿轮轴线的距离Zo=%f\n",s[110]);s[111]=s[71]+s[109]; PF("大齿轮根锥顶点到小齿轮轴线的距离ZR=%f\n",s[111]);s[112]=s[12]+s[70]*s[104];s[113]=s[5]/s[112];s[114]=sqrt(1-s[113]*s[113]);s[115]=s[113]/s[114];s[116]=s[103]*s[114];s[117]=asin(s[116]); PF("小齿轮面锥角 ro1=%f\n",s[117]*180/pi);s[118]=cos(s[117]);s[119]=tan(s[117]);s[120]=(s[102]*s[111]+s[95])/s[103];s[121]=(s[5]*s[113]-s[120])/s[114]; PF("小齿轮面锥顶点到大齿轮轴线的距离 Go=%f\n",s[121]);s[122]=s[38]*s67l/s[69];s123l=atan(s[122]);s123r=cos(s123l);s124l=s[39]-s123l;s124r=cos(s124l);s125l=s[117]-s[36];s125r=cos(s125l);s126l=s[113]*s67r-s68r;s126r=-s[113]*s67r-s68r;s[127]=s123r/s124r;s[128]=s68l+s[87]*s68r;s[129]=s[118]/s125r;s[130]=s[74]*s[127];s[131]=s[128]+s[130]*s[129]+s[75]*s126l; PF("小齿轮外缘到大齿轮轴线的距离 BR=%f\n",s[131]);s[132]=s[4]*s[127]-s[130];s[133]=s[128]-s[132]*s[129]+s[75]*s126r; PF("小齿轮前缘至大齿轮轴线的距离 B1=%f\n",s[133]);s[134]=s[121]+s[131];s[135]=s[119]*s[134]/0.5; PF("小齿轮的外圆直径 do1=%f\n",s[135]);s[136]=s[70]*s[100]/s[99]+s[12];s[137]=s[5]/s[136];s[138]=asin(s[137]);s[139]=cos(s[138]);s[140]=(s[99]*s[110]+s[95])/s[100];s[141]=(s[5]*s[137]-s[140])/s[139]; PF("小齿轮根锥顶点到大齿轮轴线的距离 GR=%f\n",s[141]);s[142]=s[100]*s[139];s[143]=asin(s[142]); PF("小齿轮根锥角 rR1=%f\n",s[143]*180/pi);s[144]=cos(s[143]);s[145]=tan(s[143]);s[146]=0.239894; PF("最小齿侧间隙允许值 Bmin=0.239894\n");s[147]=0.324936; PF("最大齿侧间隙允许值 Bmax=0.324936\n");s[148]=s[90]+s[92];s[149]=s[96]-s[4]*s[148];s[150]=s[73]-s[4];PF("计算完毕!!!\n\n");/*用来检查每个数的数值*/for(i=1;i<151;i++){PF("\ns[%d]=%f\n",i,s[i]);}PF("%f,%f,%f,%f,%f,%f,%f,%f,%f,%f,%f,%f\n",s67l,s67r,s68l,s68r,s123l,s12 3r,s124l,s124r,s125l,s125r,s126l,s126r);}。

锥齿轮和准双曲面齿轮锥齿轮和准双曲面齿轮锥齿轮和准双曲面齿轮术语基本尺寸参数(GB12370-90) 6基本尺寸参数6.1锥距6.1.1外锥距(锥距)分锥顶点沿分锥母线至背锥的距离。

6.1.2内锥距分锥顶点沿分锥母线至前锥的距离。

6.1.3中点锥距分低度顶点沿分锥母线至轮齿齿宽中点的距离。

6.1.4背锥距背锥顶点沿背锥母线至分锥的距离。

6.2直径6.2.1分度圆直径分度圆的直径6.2.2齿顶圆直径(顶圆直径) 齿顶圆的直径。

6.2.3齿根圆直径(根圆直径) 齿根圆的直径。

6.2.4节圆直径节圆的直径。

6.3齿高6.3.1齿离齿顶圆至齿根圆之间沿背锥母线度量的距离。

6.3.2齿顶高齿顶圆至分度圆之间沿背锥母线度量的距离。

6.3.3齿根高分度圆至齿根圆之间沿背锥母线度量的距离。

6.3.4工作高度一对锥齿轮相互啮合时,两者的齿顶圆与两背锥的公共母线各有一个交点,这两个交点之间沿上述化共母线度量的最短距离。

同义词工作齿高6.4齿距、齿厚和齿宽6.4.1齿距两个相邻的同侧齿面之间的分度圆弧长。

6.4.2齿厚一个轮齿的两侧面之间的分度圆弧长。

6.4.3弦齿厚齿厚所对的弦长。

6.4.4齿槽宽(槽宽)在锥齿轮上,一个齿槽的两侧齿面之间的分度圆弧长。

6.4.5齿宽锥齿轮的轮齿沿分锥母线度量的宽度。

6.5其他线性参数6.5.1齿线偏差量斜齿锥齿轮的产形冠轮的齿线与锥顶(或冠轮轴线)之间的距离。

6.5.2顶隙锥齿传输线的齿顶圆锥面与它的配对齿轮齿根圆锥面之间,沿着两背锥的公共母线度量的距离。

6.5.3侧隙侧隙是在工作节圆上,齿槽宽度大于相啮合轮齿齿厚的量。

6.5.4圆周侧隙在一对相啮合的锥齿轮中,固定其中一个齿轮,另一个齿轮所能转过的节圆弧长的最大值。

6.5.5法向侧隙两个锥齿轮,当其一侧齿面处于接触状态时,另一侧齿面之间在背锥上量度的最短距离。

6.6圆锥角6.6.1分度圆锥角(分锥角)锥齿轮轴线与分锥母线之间的夹角,根锥母线位于此角之内。

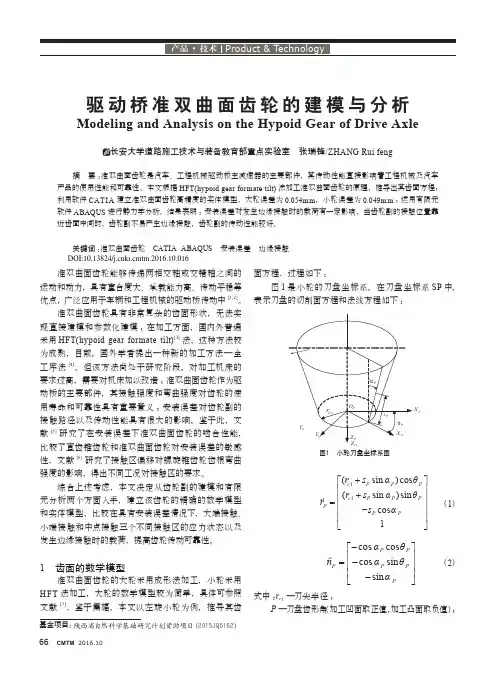

准双曲面齿轮运动参数和曲率特性的研究赵志忠;闵晓勇;杨荣松【摘要】文中根据机床加工调整参数,推导了准双曲面齿轮的齿面数学表达式,建立了准双曲面齿轮的三维模型,并通过数值迭代方法求解了准双曲面齿轮点接触弹流润滑分析所需的相对运动速度、卷吸速度以及瞬时接触椭圆长短轴方向的曲率等参数,为准双曲面齿轮弹流润滑分析奠定了基础.【期刊名称】《机械工程师》【年(卷),期】2014(000)004【总页数】3页(P20-22)【关键词】准双曲面齿轮;三维模型;相对运动速度;卷吸速度;曲率【作者】赵志忠;闵晓勇;杨荣松【作者单位】四川大学制造科学与工程学院,成都610065;四川科技职工大学,成都610101;四川大学制造科学与工程学院,成都610065【正文语种】中文【中图分类】TP391.7准双曲面齿轮的齿面是复杂的空间曲面,其齿面形状决定于机床的加工调整参数。

我们把能够得到希望的传动误差、接触区形状及V/H调整值的机床加工调整参数作为“标准加工参数”,把由“标准加工参数”决定的齿面作为弧齿锥齿轮和准双曲面齿轮的“基准齿面”[1-2]。

为了得到准双曲面齿轮的“基准齿面”形状,需要根据机床的加工调整参数建立齿面数学模型求解齿面形状[3]。

此外,对于高质量的准双曲面齿轮在设计过程中还必须考虑润滑特性。

本研究根据机床加工调整参数,建立准双曲面齿轮的齿面数学模型,并通过数值迭代方法求解准双曲面齿轮点接触弹流润滑分析所需的相对运动速度、卷吸速度以及瞬时接触椭圆长短轴的方向的曲率等参数,为准双曲面齿轮弹流润滑分析奠定基础。

准双曲面齿轮的机床加工调整参数决定之后,其齿面形状也就随之确定了。

齿面接触分析求解过程中[1]使用齿面在固定空间坐标系的数学表达式进行求解。

为了得到齿面的形状,需要求得齿面和工件固定的坐标系中的数学表达式。

1.1 齿面加工啮合点首先以左旋齿轮作为研究对象,加工左旋齿轮的机床加工调整参数和坐标系如图1所示。

准双曲线盆齿轮加工参数的测量方法Wang Huiwen;Sun Xiaojuan;Wang Enze;Wang Jiajie【摘要】提出了准双曲线盆齿轮加工时机床设置参数的测量方法,首先建立了刀具刃面和盆齿轮齿面的数学模型,然后利用三维坐标测量仪在准双曲线盆齿轮的齿面上进行多点测量,通过最小二乘法分析求出与坐标值相适应的准双曲线盆齿轮实际齿面机床加工参数.通过接触轨迹检测可知,利用这组实际齿面机床加工参数得到的准双曲线盆齿轮的接触轨迹和原配对接触轨迹几乎相同,证明利用该组机床加工设定参数可以在一台或多台机床上加工出与准双曲线角齿轮良好接触的准双曲线盆齿轮.这种方法基本实现了准双曲线齿轮加工互换性,也避免了准双曲线齿轮加工中反复调试的麻烦.【期刊名称】《东北林业大学学报》【年(卷),期】2018(046)012【总页数】3页(P112-114)【关键词】准双曲线盆齿轮;三维坐标测量仪;加工参数;径向滑移量;接触轨迹【作者】Wang Huiwen;Sun Xiaojuan;Wang Enze;Wang Jiajie【作者单位】【正文语种】中文【中图分类】TG61;TH161.5准双曲线齿轮可以实现交叉传动,并且啮合时的重合度较大、承载能力强,传动平稳噪声小,在汽车后桥减速器和需要传动扭矩较大的交叉传动场合广泛使用。

由于准双曲线齿面线形复杂,难以在普通齿轮加工机床上准确加工,基本使用格里森机床或数控铣床,根据齿轮齿面各点计算值编制程序进行多点加工成型。

因为缺乏精确的机构学分析,齿面各点的坐标值计算并不准确,另外由于机床定位精度、刀具加工精度和磨损等原因很难得到理想啮合状态和互换性的准双曲线齿轮。

为了提高配对齿轮的啮合面积,提高承载能力,在齿轮加工时要多次测量配对齿轮的齿面接触轨迹,适当地调整机床加工设定参数。

因此有必要研究用格里森机床加工时准双曲线齿轮齿面加工参数的确定方法。

本研究选择一个与角齿轮齿面接触最好的准双曲线盆齿轮,用三维坐标测量仪测量盆齿轮齿面坐标值,通过数据分析计算得到机床切削加工实际设置参数。

1小轮齿数Z1:6.00002大轮齿数Z2:38.00003齿数比的倒数Z1/Z2:0.4大轮齿面宽b2:62.00005偏置距E:35.00006大轮节圆直径de2:384.940007刀盘名义半径rb:152.400008初选小轮螺旋角βm1c:35.00009βm1c正切值tanβm1c:0.10初选大轮节锥角之余切值cotδ2c:0.11δ2c之正弦值sinδ2c:0.12初定大轮中点分圆半径rm2c:162.13大、小轮螺旋角差角正弦值sinΔβc:0.14Δβc之xx值cosΔβc:0.15初定小轮扩大系数Kc:1.16小轮中点分度圆半径换算值rm1H:25.17初定小轮中点分圆半径rm1c:28.18轮齿收缩系数H:1.1800019近似计算公法线K1K2在大轮轴线上的投影(截距)Q:883.20大轮轴线在小轮回转平面内偏置角正切tan纾?0.21偏置角余割sec纾?1.22偏置角正弦sin纾?0.03944723大轮轴线在小轮回转平面内偏置角纾? 2.24初算大轮回转平面内偏置角正弦sin錭:0.25an錭:0.26初算小轮节锥角正切tan?1c:0.27?1c角xxcos?1c:0.28第一次校正螺旋角差值拟'的正弦sin拟':0.29拟'角xxcos拟':0.30第一次校正小轮螺旋角正切tan?'m1:0.31扩大系数的xx量腒:0.32大轮扩大系数xx量的换算值腒H:0.00224133校正后大轮偏置角的正弦值sinxx?0.34anxx?0.35校正后小轮节锥角正切tan洌?0.36小轮节锥角?1:10.37?1角的xxcos?1:0.38第二次校正后的螺旋角差值的正弦sin拟:0.39拟值拟:12.40拟xxcos拟:0.41第二次校正后小轮螺旋角的正切值tan鈓1:0.42小轮中点螺旋角鈓1:35.00756743鈓1xxcos鈓1:0.44大轮中点螺旋角鈓2:22.45鈓2xxcos鈓2:0.46鈓2正切tan鈓2:0.41883247大轮节锥角余切cot?2:0.48大轮节锥角?2:79.49?2正弦sin?2:0.50?2xxcos?2:0.51 B1c:29.52 B2c:874.53两背锥之和B12:903.54大轮锥距在螺旋线中点切线方向投影T2:152.55小轮锥距在螺旋线中点切线方向投影T1:130.56极限齿形角正切负值-tana0:0.03881357极限齿形角负值-a0:1.58腶0的xxcos腶0:0.59 B59:0.60 B60:0.00145661 B61:19,795.62 B62:0.63 B63:64 B64:152.65齿线中点曲率半径r'0:152.66比较r'0与rb比值V:0.99894967 A67:0.68 A68:158.69 A69:1.70 rm2圆心至轴线交叉点距离Am2:28.71大轮节锥顶点至小轮轴线的距离A02,正数表示节锥顶点越过了小齿轮的轴线,负值表示节锥顶点在大轮与轴线之间:1.72大轮节锥上中点锥距Rm2:164.73大轮节锥上外锥距(节锥距)R2:74大轮节锥上齿宽之半0.5bm:30.75大轮在平均锥距上工作齿高h'm:13.76 A76:0.77 A77:0.78两侧压力角总和ac:20.000079 ac角正弦值sinac:0.34201480平均压力角a:10.000081 a角xxcosa:0.82 a角正弦tana:0.83 A83:84齿顶角与齿根角总和栌:16.85大轮齿顶高系数ha*2:0.1100086大轮齿根高系数hf*2:1.0400087大轮中点齿顶高ham2:1.88大轮中点齿根高hfm2:14.89大轮齿顶角鑑2:0.90鑑2角正弦sin鑑2:0.91大轮齿根角鑖2:4.92鑖2角正弦sin鑖2:0.93大轮大端齿顶高hae2:1.94大轮大端齿根高hfe2:17.95径向间隙c:2.96大轮大端齿全高he2:18.97大轮大端工作齿高h'e2:16.98大轮顶锥角(面锥角)鋋2:79.99鋋2角正弦sin鋋2:0.100鋋2角xxcos鋋2:0.101大轮根锥角鋐2:74.102鋐2角正弦sin鋐2:0.103鋐2角xxcos鋐2:0.104鋐2角余切cot鋐2:0.105大轮大端齿顶圆直径dae2:385.106大端节圆中心至轴线交叉点距离Akm2:34.107大轮轮冠至轴线交叉点距离Ake2:32.108大端顶圆齿顶与节圆处齿高之差膆am:-0.006485109大端节圆处与根圆处齿高之差膆mf:-0.110大轮面锥顶点到小轮轴线的距离Aoa2(参考71):1.111大轮根锥顶点到小轮轴线的距离Aof2(参考71):1.112 A112:170.113修正后小轮轴线在大轮回转平面内的偏置角正弦sin澹?0.114偏置角xxcosxx?0.115偏置角正切tanxx?0.116小轮顶锥角正弦sin鋋1:0.117小轮顶锥角(面锥角)鋋1:15.118顶锥角xxcos鋋1:0.119顶锥角正切tan鋋1:0.273884120 A120:13.121小轮顶锥顶点到轴线交叉点的距离Aoa1(参考71):-6. 122 A122:0.123 A123:0.124 A124:11.125 A125:4.126 A126:-0.127 A127:1.128 A128:158.129 A129:0.130 A130:31.131小轮轮冠到轴线交叉点的距离Ake1:189.132:31.133小轮前轮冠到轴线交叉点的距离Aki1:123.134:182.135小轮大端齿顶圆直径dae1:99.136:167.137在大轮回转平面内偏置角正弦sin澹?138偏置角xx?12.139偏置角xxcosxx?0.140:21.141小轮根锥顶点到轴线交叉点的距离Aof1(参考71):-14. 142:0.143小轮根锥角鋐1:9.144 cos鋐1:0.145 tan鋐1:0.146允许的最小侧隙jnmin:0.203200147允许的最大侧隙jnmax:0.279400148:149:12.150大轮内锥距Ri:133.。