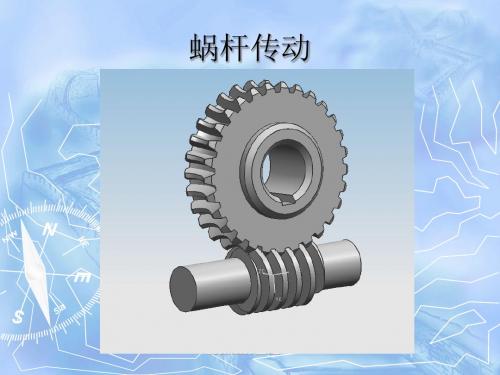

蜗杆传动

- 格式:ppt

- 大小:1.55 MB

- 文档页数:40

蜗杆传动机构的特点蜗杆传动机构是一种常见的传动装置,具有以下几个特点。

1. 转速比大:蜗杆传动机构的转速比通常较大,可以达到几十甚至几百倍。

这是由于蜗杆的螺旋形状决定的,使得蜗杆在传动过程中可以实现大范围的速度降低。

2. 传动效率低:蜗杆传动机构的传动效率较低,一般在30%~80%之间。

这是由于蜗杆与蜗轮之间的摩擦和滑动造成的,导致能量损失较大。

因此,在选择传动装置时,需要根据实际应用需求综合考虑。

3. 传动平稳:蜗杆传动机构的传动平稳性较好。

由于蜗杆与蜗轮之间的啮合面积大,传动过程中摩擦力较大,因此具有较好的抗冲击和减振性能。

这使得蜗杆传动机构在一些对传动平稳性要求较高的场合得到广泛应用。

4. 结构紧凑:蜗杆传动机构通常具有结构紧凑的特点。

蜗杆与蜗轮之间的啮合角度较小,使得整个传动装置的体积相对较小,可以在有限的空间内实现较大的速度降低。

因此,蜗杆传动机构在机械设计中常被用于空间有限的场合。

5. 可靠性高:蜗杆传动机构的可靠性较高。

蜗杆与蜗轮的啮合面积大,摩擦力大,使得传动装置的承载能力较强,能够承受较大的负载。

同时,蜗杆传动机构的结构简单,零部件较少,减少了故障的可能性,提高了传动装置的可靠性。

6. 自锁性能好:蜗杆传动机构具有较好的自锁性能。

蜗杆与蜗轮的摩擦力使得蜗杆传动机构具有一定的防逆转能力,即使在停机或负载变化时,也能保持传动装置的稳定性,避免了意外事故的发生。

7. 加工精度要求高:蜗杆传动机构的加工精度要求较高。

蜗杆和蜗轮的啮合面积大,工作时摩擦力较大,因此需要保证蜗杆和蜗轮的啮合面具有较高的配合精度,避免因加工精度不足而导致的传动效率下降、噪声增加等问题。

蜗杆传动机构具有转速比大、传动效率低、传动平稳、结构紧凑、可靠性高、自锁性能好以及加工精度要求高等特点。

这些特点使得蜗杆传动机构在一些特定的工程领域,如工程机械、船舶、起重设备等方面得到了广泛应用。

机械设计基础之蜗杆传动蜗杆传动是一种高效率的变速传动方式,广泛应用于机械制造、重工业、冶金工业、矿山机械等多个领域。

本文将由以下几个方面来谈论蜗杆传动的基本概念、工作原理以及应用。

一、蜗杆传动的基本概念蜗杆传动是由一对蜗杆与蜗轮组成,通过蜗杆扭转蜗轮的齿轮来实现工作的。

其中蜗轮的斜齿线与蜗杆的螺旋线成一定角度,因此蜗轮只能通过蜗杆旋转而不能回转,同时在传动过程中,蜗轮的速度是滞后于蜗杆的速度,因此能够实现较大的减速比。

蜗杆传动的减速比是由蜗杆设计参数所决定的,包括螺旋角、蜗杆齿数、蜗杆直径等,不同的传动比可以根据具体需要来进行设计。

通常情况下,蜗杆传动的减速比在5-100之间,但也有特殊情况下减速比高达1000以上。

二、蜗杆传动的工作原理蜗杆传动的工作原理是由蜗杆带动蜗轮来实现传动,蜗杆的螺旋线与蜗轮的斜线齿之间的紧密配合可以实现传动功能。

因为蜗杆的螺旋线的斜度比蜗轮的齿线的斜度小很多,所以在传动过程中,螺旋线的每次旋转只能推动蜗轮前进一颗齿,因此能实现大的减速比。

同时由于蜗杆传动的特有设计,使其具有良好的自锁性,可以起到防止倒车的作用。

这种自锁性的原理是钢制蜗杆和铜制蜗轮的制作材料不同,钢的硬度比铜高,蜗杆在向前旋转时,铜制蜗轮受力对硬度较小的钢制蜗杆产生摩擦,并将其牢固紧密地压在一起。

由于钢制蜗杆的硬度高于铜制蜗轮,所以传动的不平衡力可以被牢固地锁住,从而保证了高效稳定的传动效果。

三、蜗杆传动的应用蜗杆传动具有很多优点,如紧凑的结构、高效率、高扭矩、稳定性等。

同时也有一些缺点,如制造难度较大、制造成本高、传动效率低等。

因此,在选择使用蜗杆传动时,需要全面考虑其优缺点和应用情况。

一个常见的应用场景是纺织机械,在制造纤维纺纱机时,采用蜗杆传动来传递较大的扭矩,实现布带收卷以及其他布料加工链环中的转动。

同时,由于蜗杆传动的复杂性,目前也在工业机器人、汽车和液压泵等领域得到广泛应用,也可以用于电动自行车、自行车和其他迷你设备,因其噪声小,结构紧凑等特点。