蜗杆设计

- 格式:doc

- 大小:874.00 KB

- 文档页数:20

蜗轮蜗杆设计步骤蜗轮蜗杆设计步骤:步骤一:确定工作参数首先需要确定蜗轮蜗杆的工作参数,例如传递功率、转速、转矩、受力方向等。

这些参数将决定蜗轮蜗杆的基本设计参数。

步骤二:选择材料在确定工作参数之后,需要根据工作条件选择适合的材料。

蜗轮一般选用高强度的材料,例如硬质合金、铸钢、铸铁等。

对于蜗杆来说,一般选用高硬度、高强度的材料,例如45钢、40Cr、35CrMo等。

步骤三:计算传动比传动比 = 蜗轮齿数 ÷蜗杆螺旋线高度。

传动比决定了蜗轮和蜗杆的相对转速和转矩大小。

步骤四:选择蜗杆模数蜗杆的模数可以根据蜗轮和蜗杆的传动比和齿数来选择,一般在0.2~2之间。

步骤五:计算齿距和齿宽齿距和齿宽需要结合蜗轮和蜗杆的模数和齿数来计算,保证蜗轮蜗杆的齿轮啮合平稳。

步骤六:计算螺距角螺距角是蜗杆的重要参数。

螺距角过大会造成摩擦力过大,螺距角过小则会导致螺杆摩擦力不足。

一般螺距角为5°至30°。

步骤七:计算轴心距和啮合角轴心距和啮合角是设计蜗轮蜗杆过程中非常重要的参数,需要根据传动比、模数、齿数等因素来计算。

步骤八:校核设计参数设计蜗轮蜗杆的参数后,需要进行校核检验,确保设计参数的合理性和可靠性。

校核包括强度校核、接触应力校核等。

步骤九:设计蜗轮蜗杆装配尺寸蜗轮蜗杆装配尺寸需要考虑啮合状态下的轴向间隙、径向间隙和公差等因素。

在设计装配尺寸时需要考虑到装配的方便性和精度要求。

步骤十:绘制蜗轮蜗杆图纸蜗轮蜗杆图纸需要按照设计参数进行详细绘制,包括蜗轮和蜗杆的各项参数和装配尺寸等。

绘制时需要考虑到制造的方便性和加工精度要求。

以上是蜗轮蜗杆的设计步骤,设计时需要注意各个参数的合理性和可靠性,同时考虑到加工和制造的实际情况。

蜗轮蜗杆设计步骤第一步:确定传动比蜗轮蜗杆传动是一种非常特殊的传动方式,它的传动比取决于蜗杆的头数、蜗轮的齿数、蜗杆的导程角以及蜗轮与蜗杆轴线的交角等因素。

设计蜗轮蜗杆传动时,要根据传动要求和传动动力参数来计算传动比。

第二步:选择材料在选择蜗轮和蜗杆的材料时,考虑到它们的载荷、传动功率和工作环境温度等因素。

通常,蜗轮和蜗杆都可以采用高强度的合金钢材料。

第三步:确定齿轮参数蜗轮的齿数和模数都是通过计算得到。

注意,蜗轮的轴向厚度越小,蜗杆的导程角越小,那么蜗轮和蜗杆的接触线就会越靠近齿面根部。

在选择齿轮参数时需要进行综合考虑,以保证蜗轮蜗杆传动的良好性能。

第四步:计算蜗杆的导程和展角根据蜗杆轴线与垂直轴线的夹角以及螺旋线的参数,可以计算出蜗杆的导程和展角。

展角的计算对于蜗轮蜗杆传动来说非常重要,因为它直接影响到传动效率和噪声。

一般来说,展角越大,传动效率越高,但噪声也会增加。

第五步:计算蜗轮蜗杆的几何参数根据蜗杆的导程、蜗轮的模数和齿数,可以计算出蜗轮和蜗杆的几何参数,包括齿顶直径、节圆直径、齿根直径、齿顶高度、齿根高度和重要齿廓参数。

这些参数决定了蜗轮蜗杆传动的传动效率、运行平稳性和噪声等关键性能指标。

第六步:进行蜗轮蜗杆的装配在进行蜗轮蜗杆的装配之前,需要对蜗轮齿形进行测量,以保证齿形质量。

然后,将蜗轮和蜗杆进行配合,精确控制配合间隙大小。

还要注意蜗轮和蜗杆的对中度和平行度等装配要求,以保证传动系统的稳定性和性能。

总结:1. 传动效率的优化:传动效率是蜗轮蜗杆传动系统的重要性能指标,也是设计过程中需要优化的关键因素之一。

通常情况下,使用高质量的蜗轮和蜗杆、采用适当的润滑方式、控制装配精度、优化齿轮参数以及合理设计蜗杆展角等方法,可以大大提高传动效率。

2. 噪声的控制:蜗轮蜗杆传动在工作时容易产生噪声,主要是由于蜗轮和蜗杆的接触面积较小,表面接触压力较大,同时还会在传动过程中产生震动和共振。

为了降低噪声,可以优化设计参数、采用低噪声等级的蜗轮和蜗杆材料、选用合适的蜗杆展角、进行制造精度控制以及采用降噪材料等方式。

圆柱蜗轮、蜗杆设计参数选择蜗轮和蜗杆通常用于垂直交叉的两轴之间的传动(图1)。

蜗轮和蜗杆的齿向是螺旋形的,蜗轮的轮齿顶面常制成环面。

在蜗轮蜗杆传动中,蜗杆是主动件,蜗轮是从动件。

蜗杆轴向剖面类是梯形螺纹的轴向剖面,有单头和多头之分。

若为单头,则蜗杆转一圈蜗轮只转一个齿,因此可以得到较高速比。

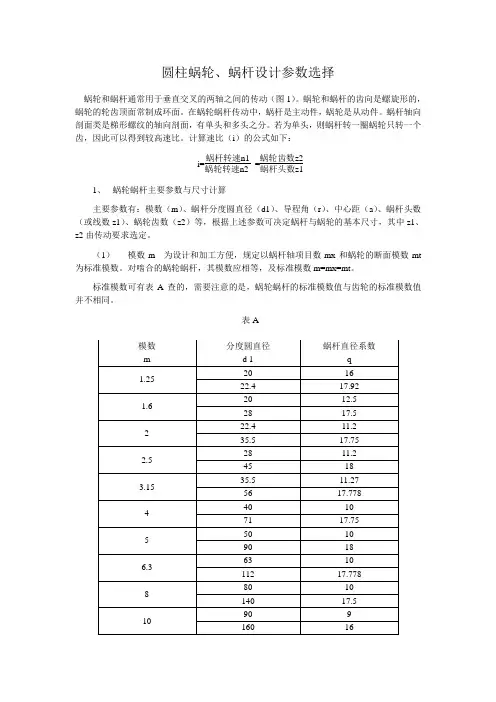

计算速比(i)的公式如下:i=蜗杆转速n1蜗轮转速n2=蜗轮齿数z2蜗杆头数z11、蜗轮蜗杆主要参数与尺寸计算主要参数有:模数(m)、蜗杆分度圆直径(d1)、导程角(r)、中心距(a)、蜗杆头数(或线数z1)、蜗轮齿数(z2)等,根据上述参数可决定蜗杆与蜗轮的基本尺寸,其中z1、z2由传动要求选定。

(1)模数m 为设计和加工方便,规定以蜗杆轴项目数mx和蜗轮的断面模数mt 为标准模数。

对啮合的蜗轮蜗杆,其模数应相等,及标准模数m=mx=mt。

标准模数可有表A查的,需要注意的是,蜗轮蜗杆的标准模数值与齿轮的标准模数值并不相同。

表A图1图2(2)蜗杆分度圆直径d1 再制造蜗轮时,最理想的是用尺寸、形状与蜗杆完全相同的蜗轮滚刀来进行切削加工。

但由于同一模数蜗杆,其直径可以各不相同,这就要求每一种模数对应有相当数量直径不同的滚刀,才能满足蜗轮加工需求。

为了减少蜗轮滚刀数目,在规定标准模数的同时,对蜗杆分度圆直径亦实行了标准化,且与m 有一定的匹配。

蜗杆分度圆直径d1与轴向模数mx之比为一标准值,称蜗杆的直径系数。

即q=蜗杆分度圆直径模数=d1m d1=mq有关标准模数m 与标准分度圆直径d1的搭配值及对应的蜗杆直径系数参照表A (3) 蜗杆导程角r 当蜗杆的q 和z1选定后,在蜗杆圆柱上的导程角即被确定。

为导程角、导程和分度圆直径的关系。

tan r=导程分度圆周长 = 蜗杆头数x 轴向齿距分度圆周长 =z1px d1π =z1πm πm q =z1q相互啮合的蜗轮蜗杆,其导程角的大小与方向应相同。

(4) 中心距a 蜗轮与蜗杆两轴中心距a 与模数m 、蜗杆直径系数q 以及蜗轮齿数z2间的关系式如下:a=d1+d22 =m q(q+z2)蜗杆各部尺寸如表B蜗轮各部尺寸如表C2、 蜗轮蜗杆的画法(1) 蜗杆的规定画法 参照图1图2 (2)蜗轮的规定画法 参照图1图2 (3)蜗轮蜗杆啮合画法 参照图1图2.。

蜗轮蜗杆设计步骤蜗轮蜗杆是一种常见的传动机构,它可以将高速旋转的电机转换成低速高扭矩的输出,广泛应用于各种机械设备中。

在设计蜗轮蜗杆时,需要遵循一定的步骤,以确保传动系统的可靠性和高效性。

本文将介绍蜗轮蜗杆设计的步骤和注意事项。

一、确定传动比和输出扭矩在设计蜗轮蜗杆传动系统时,首先需要确定传动比和输出扭矩。

传动比是指输入轴转速与输出轴转速的比值,通常用i表示。

输出扭矩是指输出轴所能提供的扭矩大小,通常用T表示。

传动比和输出扭矩的确定需要考虑到传动系统的工作条件和要求,如负载大小、转速范围、传动效率等。

二、选择蜗轮和蜗杆的材料和加工工艺蜗轮和蜗杆是蜗轮蜗杆传动系统的核心部件,其材料和加工工艺的选择对传动系统的性能和寿命有着重要的影响。

一般来说,蜗轮和蜗杆的材料应具有高强度、高硬度、高耐磨性和高耐腐蚀性等特点。

常用的材料有合金钢、不锈钢、铜合金等。

加工工艺方面,蜗轮和蜗杆的加工精度要求较高,通常采用数控加工或磨削加工等高精度加工工艺。

三、确定蜗轮和蜗杆的几何参数蜗轮和蜗杆的几何参数包括蜗轮的齿数、蜗杆的螺旋角、蜗杆的导程等。

这些参数的确定需要考虑到传动比、输出扭矩、传动效率等因素。

一般来说,蜗轮的齿数越多,传动效率越高,但制造难度也越大;蜗杆的螺旋角越小,传动效率越高,但输出扭矩也越小。

四、进行传动系统的设计计算在确定了传动比、输出扭矩、蜗轮和蜗杆的几何参数后,需要进行传动系统的设计计算,以确定各个部件的尺寸和工作参数。

设计计算包括蜗轮和蜗杆的模数、齿宽、轴径、轴承尺寸、传动效率等参数的计算。

设计计算的准确性和合理性对传动系统的性能和寿命有着重要的影响。

五、进行传动系统的结构设计在进行传动系统的结构设计时,需要考虑到传动系统的安装、维修和保养等方面的要求。

传动系统的结构设计应尽可能简单、紧凑、可靠,方便安装和维修。

同时,还需要考虑到传动系统的密封性、散热性等方面的问题,以确保传动系统的正常工作。

六、进行传动系统的试验和验证在完成传动系统的设计和制造后,需要进行试验和验证,以确保传动系统的性能和可靠性。

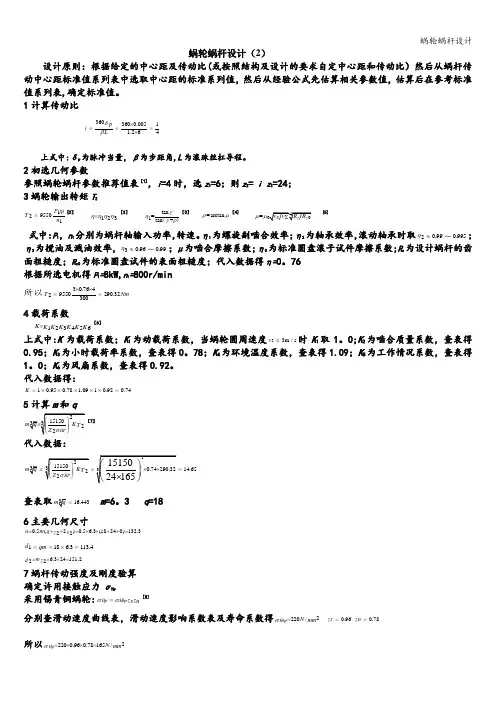

蜗轮蜗杆设计(2)设计原则:根据给定的中心距及传动比(或按照结构及设计的要求自定中心距和传动比)然后从蜗杆传动中心距标准值系列表中选取中心距的标准系列值,然后从经验公式先估算相关参数值,估算后在参考标准值系列表,确定标准值。

1计算传动比上式中:δp 为脉冲当量,β为步距角,L 为滚珠丝杠导程。

2初选几何参数参照蜗轮蜗杆参数推荐值表[1],i =4时,选z 1=6;则z 2= i z 1=24; 3蜗轮输出转矩T 21955021i P T n η=[2]123ηηηη=[3] tan =1tan +γηγρ()[3] =arctan ρμ[4]=μμ[5]式中:P 1, n 1分别为蜗杆轴输入功率,转速。

η1为螺旋副啮合效率;η2为轴承效率,滚动轴承时取0.990.9952η≈;η3为搅油及溅油效率,0.960.993η≈;μ为啮合摩擦系数;η0为标准圆盘滚子试件摩擦系数;R z 为设计蜗杆的齿面粗糙度;R z0为标准圆盘试件的表面粗糙度;代入数据得η=0。

76 根据所选电机得P 1=8kW,n 1=800r/min所以30.7649550290.322300T Nm ⨯⨯==4载荷系数123456K K K K K K K =[6]上式中:K 为载荷系数;K 1为动载荷系数,当蜗轮圆周速度23m /s v ≤时K 1取1。

0;K 2为啮合质量系数,查表得0.95;K 3为小时载荷率系数,查表得0。

78;K 4为环境温度系数,查表得1.09;K 5为工作情况系数,查表得1。

0;K 6为风扇系数,查表得0.92。

代入数据得:10.950.78 1.0910.920.74K =⨯⨯⨯⨯⨯=5计算m 和q7]代入数据:14.65≥==查表取16.443= m =6。

3 q =186主要几何尺寸18 6.3113.41d qm ==⨯= 6.324151.222m d z ==⨯=7蜗杆传动强度及刚度验算 确定许用接触应力σHp采用锡青铜蜗轮:Hp Hbp z z s n σσ=[8]分别查滑动速度曲线表,滑动速度影响系数表及寿命系数得2220/Hbp N mm σ= 0.96z s =0.78z n =所以22200.960.78165/Hp N mm σ=⨯⨯=3603600.00511.264p i L δβ⨯===⨯0.5(2)0.5 6.3(18240)132.322a m q x z =++=⨯⨯++=确定许用接触应力σHH σ=9]代入数据得:2134.57/H mm N σ=== 可见134.57165HHP σσ=<=,所以接触强度足够。

蜗轮蜗杆旋转台结构设计的主要目的是通过蜗轮蜗杆的传动方式实现旋转运动。

这种设计通常包括以下几个关键部分:

蜗轮和蜗杆:蜗轮和蜗杆是旋转台的核心部件,通过它们的相互啮合实现旋转运动。

蜗轮通常固定在旋转台上,而蜗杆则通过电机或其他驱动装置驱动。

轴承和支撑结构:为了保证旋转台的平稳运行,需要设计合适的轴承和支撑结构来支撑蜗轮和蜗杆。

这些结构需要能够承受旋转台在工作过程中产生的力和力矩。

驱动装置:驱动装置是使蜗杆旋转的动力源,可以是电机、气缸或其他类型的驱动器。

驱动装置的选择需要根据实际应用场景和性能要求来确定。

控制系统:控制系统用于控制驱动装置的运行,从而实现对旋转台速度和方向的精确控制。

控制系统可以包括电气控制元件、传感器和反馈装置等。

在设计过程中,需要考虑到旋转台的承载能力、刚度、稳定性以及使用寿命等因素。

同时,还需要根据实际应用场景进行优化设计,以满足特定的性能要求和使用环境。

请注意,以上仅为蜗轮蜗杆旋转台结构设计的一般概述,具体的设计方案需要根据实际情况进行详细的分析和计算。

如果您有具体的设计需求或问题,建议咨询专业的机械设计师或工程师。

蜗杆加工工艺与工装设计一、蜗杆加工工艺蜗杆是一种常用于传动装置中的零件,具有高精度、高可靠性和高耐磨性等特点。

蜗杆的加工工艺是指对蜗杆进行加工的一系列工艺过程。

下面将从材料选择、车削加工、热处理和磨削加工等方面介绍蜗杆的加工工艺。

1.材料选择:蜗杆通常选择高强度、高耐磨性和高韧性的材料,如45号钢、40Cr、42CrMo等。

材料的硬度要保证达到一定的标准,以保证蜗杆的传动性能。

2.车削加工:蜗杆的加工一般采用车削加工的方法。

在车削前,需要根据蜗杆的尺寸要求制定相应的车削工艺,并选择适当的车削刀具和车削参数。

蜗杆的车削一般需要进行多道次的切削,以保证蜗杆的精度和表面质量。

3.热处理:蜗杆在车削加工完成后需要进行热处理,以提高其硬度和耐磨性。

热处理一般包括淬火和回火两个步骤。

淬火后蜗杆的硬度会大幅提高,但其脆性也会增加,因此需进行回火处理以降低其脆性,提高其韧性。

4.磨削加工:磨削是蜗杆加工的最后一个步骤。

蜗杆磨削主要是为了提高其精度和表面质量。

常用的磨削方法有外圆磨削、蜗杆磨削和蜗轮磨削等。

磨削加工时需要选择合适的砂轮和磨削工艺参数,并对蜗杆进行适当的冷却,以避免高温对蜗杆的影响。

二、蜗杆工装设计蜗杆工装设计是指为了保证蜗杆加工质量和效率,设计和制造相应的工装装置。

下面将从工装的结构设计、定位与夹紧和装置制造等方面介绍蜗杆工装设计的重点。

1.结构设计:蜗杆工装的结构设计应根据蜗杆的尺寸和加工工艺要求进行设计。

工装一般由基座、定位夹具、夹紧装置和切削刀具等组成。

基座需要具备足够的刚性和稳定性,以保证工装的稳定性。

夹具和夹紧装置需要根据蜗杆的形状和尺寸进行设计,以确保其在加工过程中的固定和夹紧。

2.定位与夹紧:蜗杆在加工过程中需要进行定位和夹紧。

定位主要是确定蜗杆的加工位置和方向,通常使用定位销、定位块等来实现。

夹紧则是将蜗杆固定在工装上,通常使用夹紧器、夹爪等来实现。

定位和夹紧应根据蜗杆的加工需求和加工精度进行设计和选型。

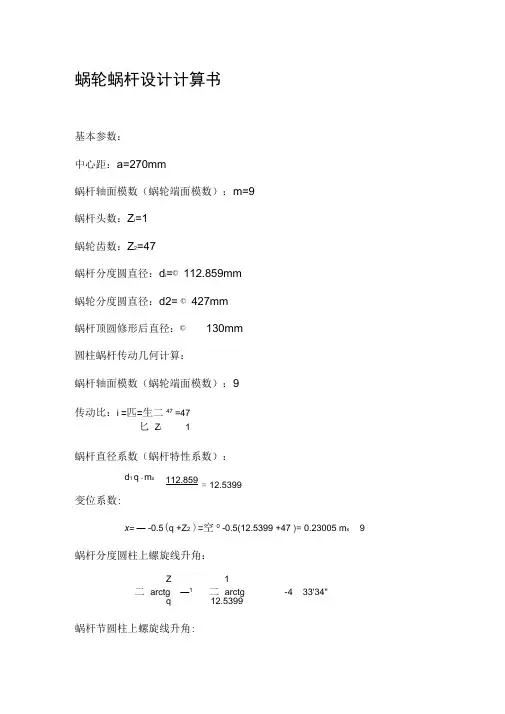

112.859 = 12.5399蜗轮蜗杆设计计算书基本参数:中心距:a=270mm蜗杆轴面模数(蜗轮端面模数):m=9蜗杆头数:Z i =1蜗轮齿数:Z 2=47蜗杆分度圆直径:d i =© 112.859mm蜗轮分度圆直径:d2= © 427mm蜗杆顶圆修形后直径:© 130mm圆柱蜗杆传动几何计算:蜗杆轴面模数(蜗轮端面模数):9传动比:i =匹=生二47 =47匕 Z i 1蜗杆直径系数(蜗杆特性系数):d 1 q - m x变位系数:x= — -0.5(q +Z 2 )=空0 -0.5(12.5399 +47 )= 0.23005 m x 9 蜗杆分度圆柱上螺旋线升角:Z 1二 arctg —1 二 arctg- 4 33'34"q 12.5399 蜗杆节圆柱上螺旋线升角:(7 \ f 1 yy = arctg ——1— =arctg ------------------------------ \= 42355"2 + 2x , >12.5399 + 2 x 0.23005 丿蜗杆轴面齿形角(阿基米德螺线蜗杆)::一20蜗杆(蜗轮)法面齿形角::n = arctg tg : cos = arctg tg 20 cos4 33'34" =19 56'30"径向间隙:c=0.2mx=0.2 9=1.8蜗杆、蜗轮齿顶咼:h a1=mp9h a2=(1+x)m x=(1+0.23005) X 9=11.07045 蜗杆、蜗轮齿根高:h f1 =1.2m x=1.2 X 9=10.8h f2 =(1.2-x)m x=(1.2-0.23005) X 9=8.72955 蜗杆、蜗轮分度圆直径:d i=112.859mmd2=423mm蜗杆、蜗轮节圆直径:d w1=(q+2x)m x=(12.5399+2 X 0.23005 ) X 9=117d w2=cb=423蜗杆、蜗轮顶圆直径:d a1= (q+2) m=(12.5399+2) X 9=130.8591d a2=(Z2+2+2x)m<=(47+2+2X 0.23005) X 9=445.1409蜗杆、蜗轮齿根圆直径:d f1 =(q-2.4)m x=(12.5399-2.4) X 9=91.2591d f2 =(Z2+2x-2.4)m x=(47+2 X 0.23005-2.4) X 9=405.5409 蜗杆轴向齿距:p x= n m= n 9=28.2743蜗杆沿分度圆柱上的轴向齿厚:当采用加厚蜗轮时:s1=0.5 n m x-0.2m x tg a =14.1372-0.2 X 9 X tg20= 13.4820蜗杆沿分度圆上的法向齿厚:s n1 〜S1COS Y =14.1372cos 4 3334" =14.0924蜗杆分度圆法向弦齿高:h;二m x = 9蜗杆螺纹部分长度:L=蜗轮最大外圆直径:ckmax W d a2+2m x=445.1409+2 X 9=463.1409 蜗轮轮缘宽度:b=0.75d a1=0.75 X 130.859仁98.1443蜗轮齿项圆弧半径:r a2=0.5d f1+0.2m=0.5 X 91.2591+0.2 X 9=47.42955 蜗轮齿根圆弧半径:r f2=0.5d a1+0.2m=0.5 X 130.8591+0.2 X 9=67.22955理论蜗杆外径:130.8591实际蜗杆外径:130理论蜗杆沿分度圆柱上的轴向齿厚:S1=14.1372如果按实际蜗杆外径再往下走9mm后的轴向齿厚:s 1' = (130.8591-130) X tg20 °+S1=14.4499基本参数:d1 q - m x 134.65= 12.2409 11中心距:a=360mm 蜗杆轴面模数(蜗轮端面模数):m=11蜗杆头数:乙=1蜗轮齿数:Z2=53蜗杆分度圆直径:d i=© 134.65mm蜗轮分度圆直径:d2= © 584.955mm蜗杆顶圆修形后直径:©155.1mm圆柱蜗杆传动几何计算:蜗杆轴面模数(蜗轮端面模数):11传动比:,比=生二53 =53n2 Z1 1蜗杆直径系数(蜗杆特性系数):变位系数:x =旦—0.5(q +Z2卜360—0.5(12.2409 +53)=0.1068 m x 11 蜗杆分度圆柱上螺旋线升角:Z 1=arctg 1 = arctg 4 40'13"q 12.2409蜗杆节圆柱上螺旋线升角:_ ■' Z 、( 1 、和=arctg —1— = arctg ------------------------------- [ = 4 "35'26'iq +2x 丿112.2409+ 2 汉0.1068 丿蜗杆轴面齿形角(阿基米德螺线蜗杆)::一20蜗杆(蜗轮)法面齿形角::-n二arctg tg : cos 二arctg tg 20 cos4 4013" = 19 56'20" 径向间隙:c =0.2m x =0.2 1仁 2.2蜗杆、蜗轮齿顶高:h ai=n x Fl1h a2=(1+x)m x=(1+0.1068) x 11=12.1748蜗杆、蜗轮齿根高:h f1 =1.22=1.2 x 11 = 13.2h f2=(1.2-x)m x=(1.2-0.1068) x 11=12.0252蜗杆、蜗轮分度圆直径:d1=134.65mmd2=584.955mm蜗杆、蜗轮节圆直径:d w1=(q+2x)m x=(12.2409+2 x 0.1068 ) x 11=137d w2=d2=584.955蜗杆、蜗轮顶圆直径:d a1= (q+2) m=(12.2409+2) x 11 = 156.6499d a2=(Z2+2+2x)m<=(53+2+2x 0.1068) x 11=607.3496蜗杆、蜗轮齿根圆直径:d f1 =(q-2.4)m x=(12.2409-2.4) x 11 = 108.2499d f2 =(Z2+2x-2.4)m x=(53+2 x 0.1068-2.4) x 11=558.9496 蜗杆轴向齿距:p x= n m=n 11=34.5575蜗杆沿分度圆柱上的轴向齿厚:s 1=0.5 n m x=0.5 x 34.5575=17.2788s1=0.5s1 当采用加厚蜗轮时:n m-0.2m xtg a =17.2788-0.2 x 11 x tg20 = 16.478 蜗杆沿分度圆上的法向齿厚:s ni ~ S i cos Y =17.2788cos 4 40'13' =17.2214 蜗杆分度圆法向弦齿高:h : =mx "1蜗杆螺纹部分长度:L=蜗轮最大外圆直径:cLmax W d a2+2m=607.3496+2 x 11=629.3496 蜗轮轮缘宽度:b=0.75d a1=0.75 x 156.6499=117.4874 蜗轮齿项圆弧半径:r a2=0.5d f1+0.2m x =0.5 x 108.2499+0.2 x 11=110.4499 蜗轮齿根圆弧半径:r f2=0.5d a1+0.2m x =0.5 x 156.6499+0.2 x 11=80.5250 理论蜗杆外径:156.6499实际蜗杆外径:155.1理论蜗杆沿分度圆柱上的轴向齿厚:S 1=17.2788如果按实际蜗杆外径再往下走11m 诟的轴向齿厚: =(156.6499-155.1) x tg20 +s1 = 17.8429。

蜗轮蜗杆的传动设计原理蜗轮蜗杆传动是一种常见的机械传动方式,具有传动比大、承载能力强、传动平稳等优点,常用于工业机械设备中。

其传动原理是通过蜗轮和蜗杆之间的啮合来实现转矩和转速的传递。

蜗轮蜗杆传动由蜗轮(也称为蜗杆齿轮)和蜗杆组成,蜗轮的外形为螺旋状,蜗杆的外形为带有螺旋槽的杆状。

当蜗轮和蜗杆啮合时,通过蜗轮的旋转使蜗杆产生旋转运动,从而实现传递动力。

蜗轮和蜗杆之间的啮合形成斜面传动,有效地提高了传动的效率。

蜗轮蜗杆传动的设计原理主要包括以下几个方面:一、蜗杆的螺旋角度:蜗轮的螺旋角度对传动效率和稳定性有重要影响。

螺旋角度越小,蜗杆旋转一周所实现的传动比越大,但摩擦力和损耗也会增加。

因此,在设计中需要合理选择螺旋角度,以平衡传动比和效率。

二、蜗轮和蜗杆的材质和硬度:蜗轮通常选择高强度、耐磨损的材料制造,如合金钢。

蜗杆则通常选择高硬度、耐磨损的材料制造,如硬化钢或淬火淬硬钢。

选用合适的材质和硬度能够提高蜗轮蜗杆传动的承载能力和使用寿命。

三、蜗轮蜗杆的啮合准确度:蜗轮蜗杆的啮合准确度直接影响传动的稳定性和传动效率。

要求蜗轮蜗杆的啮合面光洁平整,啮合角度准确,否则容易产生额外的摩擦和磨损,降低传动效率,甚至导致传动失效。

四、润滑和散热:蜗轮蜗杆传动需要进行充分的润滑,以减少摩擦和磨损。

常见的润滑方式包括润滑油膜润滑、浸油润滑和油浸润滑等。

同时,蜗轮蜗杆传动还需要考虑散热问题,以保证传动过程中温度的稳定性。

五、传动比的选择:蜗轮蜗杆传动的传动比通常为大于1的数值,决定了输入和输出之间的速度和转矩的比例。

传动比的选择需要根据实际应用需求和机械设备的工作特性来确定。

六、传动效率和传动精度的考虑:蜗轮蜗杆传动的效率通常较低,为60%~90%,且传动精度也会受到蜗轮蜗杆啮合面质量的影响。

因此,在设计中需要综合考虑传动效率和传动精度的要求,以满足实际应用的需要。

综上所述,蜗轮蜗杆传动的设计原理包括蜗杆的螺旋角度、蜗轮和蜗杆的材质和硬度、啮合准确度、润滑和散热、传动比的选择,以及传动效率和传动精度的考虑等方面。

圆柱蜗轮、蜗杆设计参数选择蜗轮和蜗杆通常用于垂直交叉的两轴之间的传动(图1)。

蜗轮和蜗杆的齿向是螺旋形的,蜗轮的轮齿顶面常制成环面。

在蜗轮蜗杆传动中,蜗杆是主动件,蜗轮是从动件。

蜗杆轴向剖面类是梯形螺纹的轴向剖面,有单头和多头之分。

若为单头,则蜗杆转一圈蜗轮只转一个齿,因此可以得到较高速比。

计算速比(i)的公式如下:i=蜗杆转速n1蜗轮转速n2=蜗轮齿数z2蜗杆头数z11、蜗轮蜗杆主要参数与尺寸计算主要参数有:模数(m)、蜗杆分度圆直径(d1)、导程角(r)、中心距(a)、蜗杆头数(或线数z1)、蜗轮齿数(z2)等,根据上述参数可决定蜗杆与蜗轮的基本尺寸,其中z1、z2由传动要求选定。

(1)模数m 为设计和加工方便,规定以蜗杆轴项目数mx和蜗轮的断面模数mt为标准模数。

对啮合的蜗轮蜗杆,其模数应相等,及标准模数m=mx=mt。

标准模数可有表A查的,需要注意的是,蜗轮蜗杆的标准模数值与齿轮的标准模数值并不相同。

表A图1图2(2)蜗杆分度圆直径d1 再制造蜗轮时,最理想的是用尺寸、形状与蜗杆完全相同的蜗轮滚刀来进行切削加工。

但由于同一模数蜗杆,其直径可以各不相同,这就要求每一种模数对应有相当数量直径不同的滚刀,才能满足蜗轮加工需求。

为了减少蜗轮滚刀数目,在规定标准模数的同时,对蜗杆分度圆直径亦实行了标准化,且与m 有一定的匹配。

蜗杆分度圆直径d1与轴向模数mx之比为一标准值,称蜗杆的直径系数。

即q= 蜗杆分度圆直径模数 =d1md1=mq有关标准模数m 与标准分度圆直径d1的搭配值及对应的蜗杆直径系数参照表A(3) 蜗杆导程角r 当蜗杆的q 和z1选定后,在蜗杆圆柱上的导程角即被确定。

为导程角、导程和分度圆直径的关系。

tan r= 导程分度圆周长 = 蜗杆头数x 轴向齿距分度圆周长 =z1px d1π =z1πm πm q =z1q相互啮合的蜗轮蜗杆,其导程角的大小与方向应相同。

(4) 中心距a 蜗轮与蜗杆两轴中心距a 与模数m 、蜗杆直径系数q 以及蜗轮齿数z2间的关系式如下:a=d1+d22 =mq(q+z2) 蜗杆各部尺寸如表B蜗轮各部尺寸如表C2、 蜗轮蜗杆的画法(1) 蜗杆的规定画法 参照图1图2 (2)蜗轮的规定画法 参照图1图2(3)蜗轮蜗杆啮合画法参照图1图2.。

蜗杆的传动设计原理及应用1. 引言蜗杆是一种常见的传动装置,它具有传动比大、传动平稳等优势,因此在工业生产中得到广泛应用。

本文将介绍蜗杆的传动原理、设计要点以及在实际应用中的一些案例。

2. 蜗杆的传动原理蜗杆传动是通过蜗杆和蜗轮的啮合来实现的,蜗轮是一种带有螺旋形齿轮的圆柱体,蜗杆则是与蜗轮啮合的螺旋形圆柱体。

蜗杆的传动原理是利用蜗杆的螺旋线特点,通过摩擦阻力将运动传递给蜗轮,实现传动效果。

3. 蜗杆的设计要点蜗杆的设计需要考虑以下几个要点:3.1 蜗杆的材料选择蜗杆的材料应具备足够的强度和耐磨性,常见的材料有高速钢、合金钢等。

选择合适的材料可以提高蜗杆的使用寿命。

3.2 蜗杆的啮合角蜗杆的啮合角是指蜗杆螺旋线与蜗轮齿槽线之间的夹角,这个角度决定了传动比和传动效率。

合理选择蜗杆的啮合角可以提高传动效果。

3.3 蜗杆的润滑方式蜗杆传动由于工作时摩擦较大,因此需要采用适当的润滑方式来减少摩擦和磨损。

常见的润滑方式有润滑油和固体润滑剂。

4. 蜗杆的应用案例蜗杆传动在工业生产中有着广泛的应用,以下是一些蜗杆传动的应用案例:4.1 输送机械蜗杆传动可以用于各种输送机械中,如蜗杆输送机、蜗杆提升机等。

它们之间的运动传递主要通过蜗杆传动来实现。

4.2 齿轮箱蜗杆传动也常用于齿轮箱中,通过与其他齿轮的配合,实现不同传动比的变速功能。

4.3 电动机蜗杆传动可以连接电动机和工作机械,将电动机的转速和力传递给工作机械,实现工作机械的运动。

4.4 工厂生产线在工厂生产线中,蜗杆传动被广泛应用于各种传动链条中,如搅拌机、包装机等,保证了生产线的稳定运行。

5. 总结蜗杆传动具有传动比大、传动平稳等优势,因此在工业生产中得到广泛应用。

本文介绍了蜗杆的传动原理、设计要点以及在实际应用中的一些案例。

在实际设计中,需要合理选择蜗杆的材料、啮合角以及润滑方式,以提高蜗杆传动的使用效果。

随着工业技术的发展,蜗杆传动在未来的应用前景将更加广阔。

第12章蜗杆传动基本内容:类型、应用、失效形式、材料选择、力的分析、强度计算、效率、润滑和热平衡计算等。

基本要求:掌握蜗杆传动的受力分析及强度计算、了解热平衡原理和计算方法、蜗杆传动的类型、特点等。

学时:课堂教学:3学时。

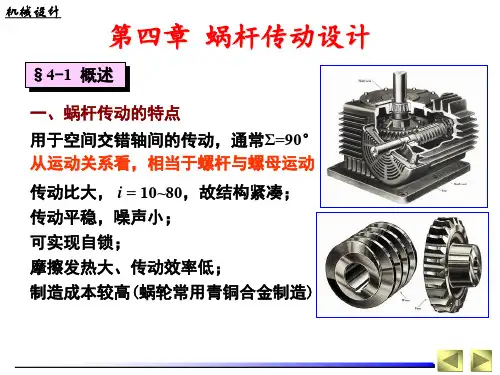

第一讲§12-1 概述一、特点和应用在大多数情况下,两轴在空间是互相垂直的,轴交角∑=90°。

广泛应用在机床、汽车、仪器、起重运输机械、冶金机械以及其他机械制造部门。

▲结构组成:蜗杆——一般为主动件蜗轮——根据蜗杆与蜗轮的相互位置:——上置蜗杆传动——下置蜗杆传动——旁置蜗杆传动▲特点:1)能得到很大的单级传动比。

2)结构紧凑3)工作平稳、无噪声、冲击振动小。

4)可以实现自锁。

缺点:5)传动效率较低——一般η=0.7~0.9具有自锁性能η≈0.46)需用贵重的减摩材料(如青铜)制造。

材料价格较高。

二、分类▲按蜗杆形状不同可分为三类——圆柱蜗杆传动:——环面蜗杆传动——锥蜗杆传动,见图▲按蜗杆螺旋线方向不同:——左旋蜗杆——右旋蜗杆▲按蜗杆头数不同:——单头蜗杆:主要用于传动比较大的场合,要求自锁的传动必须采用单头蜗杆。

——多头蜗杆:主要用于传动比不大和要求效率较高的场合。

▲对于圆柱蜗杆传动:根据加工时刀具位置的不同,可以分为三种1、阿基米德蜗杆:2、渐开线蜗杆:3、法向直廓蜗杆:§12-2 圆柱蜗杆传动的主要参数和几何尺寸中间平面——通过蜗杆轴线并垂直于蜗轮轴线的平面对于阿基米德圆柱蜗杆传动在中间平面上为齿条与齿轮啮合传动。

一、主要参数模数m、压力角α、蜗杆分度圆直径d1、蜗杆直径系数q、蜗杆导程角γ、螺旋角β。

蜗杆头数Z1、蜗轮齿数Z2、传动比i、齿速比u、中心距a、变位系数x。

1、模数m和压力角α在中间平面上蜗杆的模数——轴向模数mx蜗轮的模数——端面模数mt(因蜗杆的轴向齿距px应与蜗轮端面齿距pt相等,故mx=mt=m为标准模数)蜗杆的压力角——轴向压力角αx蜗轮的压力角——端面压力角αt (αx=αt=20°)2、蜗杆分度圆直径d1,亦称蜗杆中圆直径。

设计小结

机械设计课程设计是机械设计这门课程中的最后一个环节,也是最考验我们平时学习成果的一个环节。

本次课程设计历时三个星期,在设计的过程中,我收获了很多,学习到了很多平常都没有学习到的知识,同时也体验了一把作为设计人员的酸甜苦辣,获益匪浅。

机械设计课程设计是机械设计课程的一个重要环节,它可以让我们进一步巩固和加深学生所学的理论知识,通过设计把机械设计及其他有关先修课程(如机械制图、理论力学、材料力学、工程材料等)中所获得的理论知识在设计实践中加以综合运用,使理论知识和生产实践密切的结合起来。

而且,本次设计是我们首次进行完整综合的机械设计,它让我树立了正确的设计思想,培养了我对机械工程设计的独立工作能力;让我具有了初步的机构选型与组合和确定传动方案的能力;为我今后的设计工作打了良好的基础。

这次课程设计我设计的是蜗轮蜗杆减速器,由于理论知识的不足,再加上平时没有什么设计经验,一开始的时候有些手忙脚乱的,不知道从何入手。

在刘老师的大力帮助下,终于慢慢的走上了正轨。

在设计的过程中还是遇到了各中困难,由于我设计的是蜗轮蜗杆减速器,参考的资料相对比较少,部分数据查找起来有困难,但还是借助网络的力量查找到了相应的数据。

后来,在轴的设计过程中又遇到了麻烦,还好在刘老师的无私帮助下,顺利解决了蜗轮轴以及蜗杆轴的设计。

现在,课程设计终于接近尾声了,回顾这三周的风风雨雨,自己也是感慨万千。

“世上无难事,只怕有心人”,现在我终于能够理解它的深刻内涵了。

在此,我感谢同学们帮助我一起探讨、解决问题,衷心感谢刘鹄然老师在这三周里为我们付出了这么多,课程设计的成功,有刘老师的一半功劳!再次对刘老师的无私奉献致以最衷心的感谢!。