04蜗杆传动设计

- 格式:ppt

- 大小:730.00 KB

- 文档页数:48

蜗轮蜗杆传动设计

一、设计原理:

二、设计步骤:

1.确定传动参数:包括传动比、转速比、传递功率等。

传动比决定了蜗轮齿数和蜗杆的螺纹走向,转速比决定了蜗轮和蜗杆的转速。

传递功率则决定了蜗轮和蜗杆的材料和尺寸。

2.选择合适的蜗轮和蜗杆材料:蜗轮和蜗杆一般选择高强度和耐磨损的材料,如合金钢、铸铁等。

3.计算蜗轮和蜗杆的尺寸:根据传动参数和材料性能,计算蜗轮和蜗杆的齿数、模数、齿宽等。

4.计算传动效率:传动效率是指输入输出转矩之比,根据蜗轮和蜗杆的齿数、螺距、入射角等参数计算传动效率。

5.进行设计验证和优化:通过有限元分析、实验验证等方法对蜗轮蜗杆传动进行验证和优化。

三、设计注意事项:

1.蜗轮蜗杆传动的啮合精度要求高,齿轮和螺距的误差不能超过一定范围,否则会导致传动效率下降和噪音增加。

2.蜗轮和蜗杆的材料选择要根据传递功率和工作环境来确定,要保证材料的强度和耐磨损性能。

3.蜗杆的螺纹走向要和蜗轮的齿数匹配,以保证蜗轮能够完全啮合在蜗杆上。

4.设计时要考虑传动效率和传动噪音,通过选用合适的齿轮参数和优化传动结构来提高传动效率和降低噪音。

5.在设计过程中要进行强度校核,包括弯曲强度、齿面接触应力、表面损伤强度等,以保证传动的安全可靠性。

总结:蜗轮蜗杆传动是一种常用的传动方式,设计蜗轮蜗杆传动需要确定传动参数、选择材料、计算尺寸、计算效率、验证优化等步骤,同时要注意啮合精度、材料选择、螺纹走向、传动效率和强度校核等问题。

通过合理的设计和优化,可以实现高效、可靠的蜗轮蜗杆传动。

机械设计课程设计蜗杆传动一、课程目标知识目标:1. 理解蜗杆传动的原理、类型及适用条件;2. 掌握蜗杆传动的设计方法、步骤及注意事项;3. 了解蜗杆传动的强度计算、传动效率及润滑方式;4. 掌握蜗杆、蜗轮的加工工艺及装配要求。

技能目标:1. 能够运用所学知识进行蜗杆传动的设计,并绘制出完整的零件图和装配图;2. 学会使用计算软件进行蜗杆传动的强度计算及优化;3. 能够分析蜗杆传动在实际应用中的优缺点,并提出改进方案。

情感态度价值观目标:1. 培养学生的创新意识和实践能力,激发他们对机械设计的兴趣;2. 增强学生的团队合作意识,提高沟通与协作能力;3. 引导学生关注蜗杆传动在工业生产中的应用,认识到机械设计在国民经济发展中的重要性。

课程性质:本课程为机械设计课程设计的一部分,旨在让学生通过实际操作,掌握蜗杆传动的设计方法和过程。

学生特点:学生已具备一定的机械设计基础,具有较强的动手能力和一定的创新能力。

教学要求:结合学生特点,注重理论与实践相结合,提高学生的实际操作能力和设计水平。

在教学过程中,注重培养学生的独立思考能力和团队协作精神,使他们在完成设计任务的同时,提升自身的综合素质。

通过本课程的学习,使学生能够达到预定的学习成果,为后续的专业课程和实际工作打下坚实基础。

二、教学内容1. 蜗杆传动原理及类型- 蜗杆传动的定义、工作原理- 蜗杆传动的类型、特点及适用范围2. 蜗杆传动设计方法与步骤- 蜗杆、蜗轮的设计计算- 蜗杆传动强度计算与校核- 蜗杆传动设计步骤及注意事项3. 蜗杆传动零件加工与装配- 蜗杆、蜗轮的加工工艺- 零件公差与配合的选择- 蜗杆传动装配工艺及要求4. 蜗杆传动在实际应用中的案例分析- 分析蜗杆传动在工程实际中的应用案例- 探讨蜗杆传动的优缺点及改进措施5. 蜗杆传动课程设计实践- 完成蜗杆传动设计任务,绘制零件图和装配图- 使用计算软件进行蜗杆传动强度计算及优化- 撰写课程设计报告,总结设计过程及心得教学内容安排与进度:第一周:蜗杆传动原理及类型第二周:蜗杆传动设计方法与步骤第三周:蜗杆传动零件加工与装配第四周:蜗杆传动在实际应用中的案例分析第五周:蜗杆传动课程设计实践教材章节关联:本教学内容与教材中关于蜗杆传动章节相关内容紧密关联,涵盖了蜗杆传动的基本原理、设计方法、加工装配及实际应用等方面,确保学生能够系统地掌握蜗杆传动的相关知识。

蜗轮蜗杆设计步骤1. 确定设计要求在进行蜗轮蜗杆的设计之前,首先需要明确设计要求。

这包括所需传动比、承载能力、材料选择等方面的要求。

根据实际应用需求和设计要求,确定蜗轮蜗杆的参数,如模数、螺旋角、轴向模数等。

2. 进行初步设计根据设计要求和参数,进行蜗轮蜗杆的初步设计。

首先,确定蜗杆的螺旋方向和螺旋角度。

然后,根据蜗轮的齿数和蜗杆的螺旋角度,计算蜗杆的螺距和螺杆轴向模数。

根据蜗杆的参数,进行初步设计并确定材料。

3. 进行传动效率计算在设计过程中,需要进行传动效率的计算,以评估设计的合理性。

传动效率的计算涉及到齿轮传动的许多因素,如齿轮的精度、润滑状态等。

通过传动效率的计算,可以确定设计的合理性。

4. 进行强度计算蜗轮蜗杆的设计还需要进行强度计算。

强度计算主要涉及到齿面强度和齿根强度的计算。

通过强度计算,可以评估蜗轮蜗杆的承载能力,并根据计算结果进行必要的优化。

5. 进行齿面修形计算在进行蜗轮蜗杆设计时,需要进行齿面修形计算。

齿面修形计算的目的是使蜗轮蜗杆传动更加平稳。

通过齿面修形计算,可以确定修形参数,并进行修形设计。

6. 进行尺寸设计在完成初步设计和计算之后,可以进行尺寸设计。

尺寸设计包括蜗轮蜗杆的几何尺寸和齿面参数的确定。

根据设计要求和计算结果,进行尺寸设计,绘制出蜗轮蜗杆的详细图纸。

7. 进行材料选择根据设计要求和计算结果,进行材料选择。

选择合适的材料可以保证蜗轮蜗杆的强度和耐磨性。

根据蜗轮蜗杆的工作条件和要求,选择适当的材料,并进行材料的热处理,以提高其性能和寿命。

8. 进行制造工艺设计在蜗轮蜗杆的设计过程中,还需要进行制造工艺设计。

制造工艺设计包括机械加工工艺、热处理工艺等方面的设计。

根据蜗轮蜗杆的材料和尺寸设计,确定适当的制造工艺,并进行制造工艺流程的设计。

9. 进行装配和测试在蜗轮蜗杆的制造完成之后,进行装配和测试。

装配过程中需要注意蜗轮蜗杆的配合度和轴向间隙等问题。

装配完成后,进行传动测试,以评估蜗轮蜗杆的传动性能和稳定性。

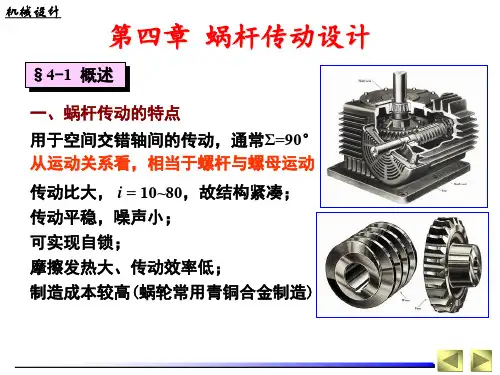

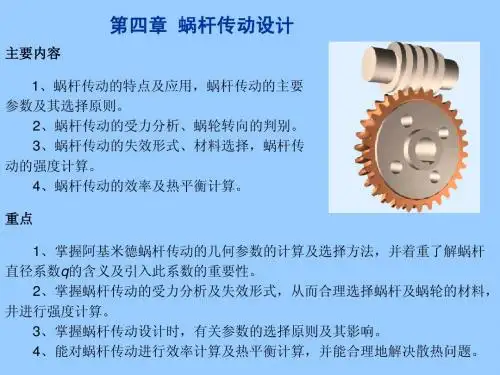

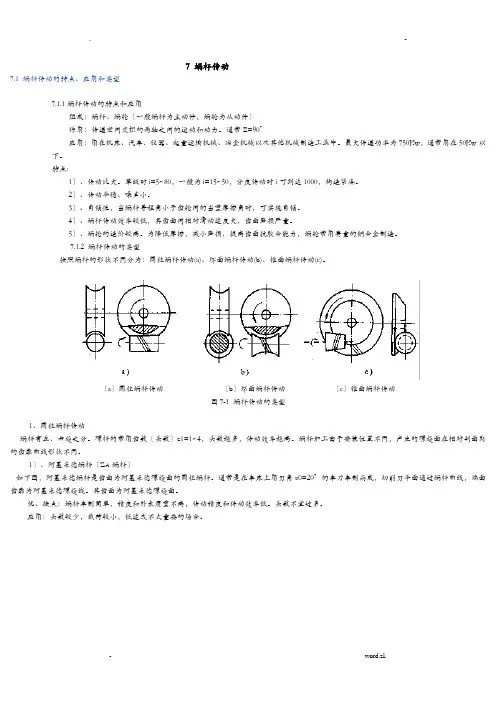

7 蜗杆传动7.1 蜗杆传动的特点、应用和类型7.1.1蜗杆传动的特点和应用组成:蜗杆、蜗轮〔一般蜗杆为主动件,蜗轮为从动件〕作用:传递空间交织的两轴之间的运动和动力。

通常Σ=90°应用:用在机床、汽车、仪器、起重运输机械、冶金机械以及其他机械制造工业中。

最大传递功率为750Kw,通常用在50Kw以下。

特点:1〕、传动比大。

单级时i=5~80,一般为i=15~50,分度传动时i可到达1000,构造紧凑。

2〕、传动平稳、噪声小。

3〕、自锁性,当蜗杆导程角小于齿轮间的当量摩擦角时,可实现自锁。

4〕、蜗杆传动效率较低,其齿面间相对滑动速度大,齿面磨损严重。

5〕、蜗轮的造价较高。

为降低摩擦,减小磨损,提高齿面抗胶合能力,蜗轮常用贵重的铜合金制造。

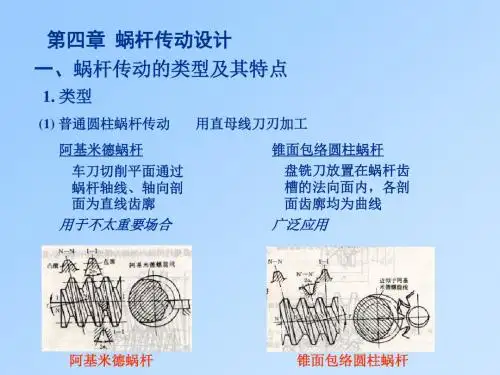

7.1.2 蜗杆传动的类型按照蜗杆的形状不同分为:圆柱蜗杆传动(a)、环面蜗杆传动(b)、锥面蜗杆传动(c)。

〔a〕圆柱蜗杆传动〔b〕环面蜗杆传动〔c〕锥面蜗杆传动图7-1 蜗杆传动的类型1、圆柱蜗杆传动蜗杆有左、右旋之分。

螺杆的常用齿数〔头数〕z1=1~4,头数越多,传动效率越高。

蜗杆加工由于安装位置不同,产生的螺旋面在相对剖面内的齿廓曲线形状不同。

1〕、阿基米德蜗杆〔ZA蜗杆〕如下图,阿基米德蜗杆是齿面为阿基米德螺旋面的圆柱蜗杆。

通常是在车床上用刃角α0=20°的车刀车制而成,切削刃平面通过蜗杆曲线,端面齿廓为阿基米德螺旋线。

其齿面为阿基米德螺旋面。

优、缺点:蜗杆车制简单,精度和外表质量不高,传动精度和传动效率低。

头数不宜过多。

应用:头数较少,载荷较小,低速或不太重要的场合。

图7-2 阿基米德蜗杆(2〕、法向直廓蜗杆〔ZN蜗杆〕如下图,法向直廓蜗杆加工时,常将车刀的切削刃置于齿槽中线〔或齿厚中线〕处螺旋线的法向剖面内,端面齿廓为延伸渐开线。

优、缺点:常用端铣刀或小直径盘铣刀切制,加工简便,利于加工多头蜗杆,可以用砂轮磨齿,加工精度和外表质量较高。