旋压成型工艺在模具上应用

- 格式:pdf

- 大小:289.62 KB

- 文档页数:3

金属旋压成形工艺引言金属旋压成形是一种常见的金属成形工艺,通过将金属材料置于旋转的模具中,通过轴向压力和旋转运动对金属材料进行塑性变形,从而得到所需形状和尺寸的产品。

金属旋压成形工艺在制造行业中得到广泛应用,广泛用于制造各种金属产品,如罐体、汽车零部件、工业容器等。

本文将介绍金属旋压成形工艺的原理、应用领域和工艺参数等内容。

原理金属旋压成形的基本原理是通过旋转压力对金属材料进行塑性变形,从而得到所需形状和尺寸的产品。

其具体步骤如下: 1. 将金属材料置于旋转的模具中,并夹紧以防止材料滑动。

2. 施加轴向压力,使金属材料受到压力作用。

3. 同时进行模具的旋转运动,使金属材料在轴向压力和旋转力的作用下发生塑性变形。

4. 根据产品的形状和尺寸要求,逐渐调整模具的位置和形状,使金属材料逐步完成所需的变形。

应用领域金属旋压成形工艺广泛应用于以下领域: 1. 罐体制造:金属旋压成形工艺可用于制造各种罐体,如油罐、气罐、水罐等。

通过金属旋压成形,可以使罐体具有较高的密封性和强度。

2. 汽车零部件:金属旋压成形工艺可用于制造汽车零部件,如汽车油箱、排气管等。

通过金属旋压成形,可以使零部件具有较好的耐压性和密封性。

3. 工业容器:金属旋压成形工艺可用于制造各种工业容器,如储罐、压力容器等。

通过金属旋压成形,可以使容器具有较高的耐压性和耐腐蚀性。

4. 金属管材加工:金属旋压成形工艺可用于加工金属管材,改变其形状和尺寸。

通过金属旋压成形,可以使金属管材具有较好的韧性和强度。

工艺参数金属旋压成形的工艺参数对成形效果和产品质量起着重要的影响。

常见的工艺参数包括: 1. 旋转速度:旋转速度是指旋转模具的转速,通常以每分钟转数(RPM)来表示。

旋转速度的选择要根据金属材料的性质和成形要求来确定,过高或过低的旋转速度都可能影响成形效果。

2. 压力:压力是指施加在金属材料上的轴向压力。

压力的选择要根据金属材料的硬度和成形要求来确定,过高或过低的压力都可能导致成形不良或产生内部应力。

数控旋压成形工艺应用实例

数控旋压成形是受到西方国家工艺发展技术启发而出现的新工艺,其特点是在一定深度,一定要求下,将目标物理材料牢固地加工在一定的形状上。

可以说数控旋压成形是一种自动加工技术,可以满足个性化加工和大量生产加工需要。

数控旋压成形技术的应用实例主要体现在汽车零部件领域,如汽车钣金制品。

将相关的金属材料进行旋压成形,可以得到重复性高、稳定性好、质量可信的成品,且加工效率高,可以节省成本,满足设计者制造要求。

另一个应用实例是在航空航天推进器中推进装置制造领域,金属材料的旋压成形将大大提高加工精度,改善部件的稳定性,增强推进装置的平稳行驶性和安全稳定性,以相同物料质量提高活性,减少推力装置的体积,节约材料成本,提高抗热性能,满足航空航天的发射需求。

另一个应用实例是在页岩油原油处理行业中应用。

采用数控旋压成形技术,可以在原油加工中高效地进行滤液,膨润土和矿物油过滤,以达到消费品油质量要求。

此外,数控旋压成形技术还可以应用于机械模具制造、生活用品制造甚至医疗机器等行业中,因而来说,它对制造、设计行业具有极大的推动作用,是现代制造业的重要技术手段。

总之,数控旋压成形技术在行业中的应用实例多种多样,满足了各行各业的需求,节省了生产成本,提高了加工精度。

未来,数控旋压成形技术将不断发展壮大,为企业的发展提供更多的机会。

旋压技术的应用及相关介绍金属旋压技术的基本原理相似于古代的制陶生产技术。

旋压成型的零件一般为回转体筒形件或碟形件,旋压件毛坯通常为厚壁筒形件或圆形板料。

旋压机的原理与结构类似于金属切削车床。

在车床大拖板的位置,设计成带有有轴向运动动力的旋轮架,固定在旋轮架上的旋轮可作径向移动;与主轴同轴联接的是一芯模(轴),旋压毛坯套在芯模(轴)上;旋轮通过与套在芯模(轴)上的毛坯接触产生的摩擦力反向被动旋转;与此同时,旋轮架在轴向大推力油缸的作用下,作轴向运动。

旋轮架在轴向、旋轮在径向力的共同作用下,对坯料表面实施逐点连续塑性变形。

在车床尾顶支架的位置上,设计成与主轴同一轴线的尾顶液压缸,液压缸对套在芯模(轴)上的坯料端面施加轴向推力。

旋压成型有普通旋压和强力旋压成型两种。

不改变坯料厚度,只改变坯料形状的旋压叫普通旋压成型;即改变坯料厚度,又改变坯料形状的旋压叫强力旋压成型。

强力旋压成型所需要的旋压力较大,旋压机的结构一般也较复杂。

强力旋压成型又依旋轮移动的方向与金属流动的方向,分为正旋和反旋。

旋轮移动的方向与金属流动的方向相同,叫正旋;反之,称为反旋。

同一种材料,反旋成型所需的旋压力较大。

采用哪种旋压方式成型,要依据零件的形状和工艺要求确定。

旋压机的选型由旋压工艺及多种成型工艺条件要求确定。

旋压机分强力旋压机和普通旋压机二大类型。

强力旋压机又分双旋轮和三旋轮。

还有用于特殊零件旋压的旋压机,如热旋压机、钢球旋压机等。

我国金属旋压成型技术的发展历史近四十年,而在国防工业的应用研究尤为广泛,研究应用水平很高,特别是在旋压成型工艺及装备方面,已经处于国内领先地位。

旋压机的设计和制造能力也很强。

旋压技术简介什么叫旋压技术,也叫金属旋压成形技术,通过旋转使之受力点由点到线由线到面,同时在某个方向给予一定的压力使金属材料沿着这一方向变形和流动而成型某一形状的技术。

这里,金属材料必须具有塑性变形或流动性能,旋压成形不等同塑性变形,它是集塑性变形和流动变形的复杂过程,特别需要指出的是,我们所说的旋压成形技术不是单一的强力旋压和普通旋压,它是两者的结合;强力旋压用于各种筒、锥体异形体的旋压成型壳体的加工技术,是一种比较老的成熟的方法和工艺,也叫滚压法。

数控旋压成形工艺的实例应用与探讨山东鲁南机床有限公司王绍存王传河汪玉伟宋允臣旋压工艺成形技术是利用旋轮对旋转中的金属毛坯(板料、筒形件或锥形件)逐点施以压力,使之变形,金属材料晶粒重新排列,以获得所需形状、尺寸、强度要求的零件的加工方法,它综合了挤压、拉伸、轧制、弯曲和滚压等工艺特点,特别适合薄壁、回转体零件的成形加工。

旋压工艺基本分为普通旋压和强力旋压两种,该工艺是真正少无切削绿色环保的工艺。

旋压成形工艺涉及的工艺参数较多,在普通旋压机床上,未经系统培训的操作人员感觉较难掌握。

随着数控技术应用于旋压设备,操作人员经简单培训即可完成旋压工艺过程,因此越来越受到旋压成形加工企业的欢迎,进一步推动了数控旋压设备的进步和数控旋压技术的完善。

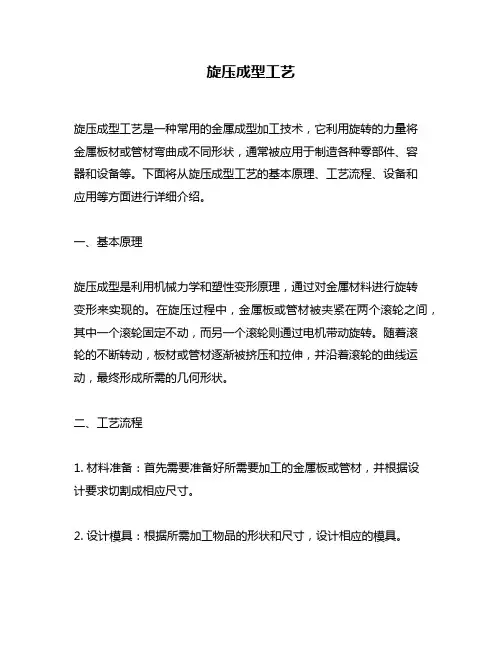

1.强力旋压强力旋压的正旋律原理:强力旋压时必须先予留出旋轮与芯模之间间隙Δ,也就是需确定经旋压后零件的壁厚,这遵循一个基本原理——旋压变形之正弦律。

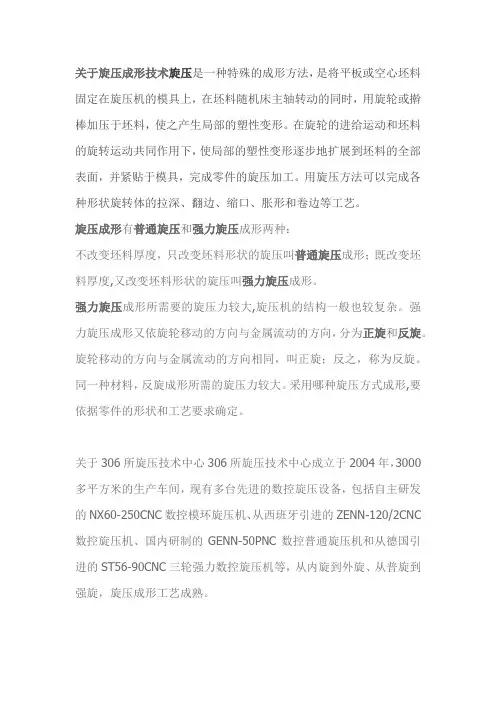

以平板强旋圆锥形件(图1)为例;图1旋压后工件的壁厚tf ,与毛坯原始厚度t和锥形件的半锥角α之间的关系符合正弦律,即:t f = t0 Sinα式中:tf——旋压后工件的壁厚t——毛坯原始厚度α——工件的半锥角2.普旋工艺普旋工艺的原理:依据正旋率的计算分多道次旋压,采用正反渐开线组合运用,即所谓的贝齐埃凸凹曲线,该轨迹方式的运用能降低材料的减薄率,使变薄均匀,实现平稳旋压。

实际在数控旋压设备运用时,考虑数控系统的经济性选型,将分段圆弧代替渐开线,辅以直线过渡,再配合适当的往返点及相应的旋压参数,可以较便利的旋压出合格的产品(编程时可以借助CAD找正程序点)。

曲母线零件普旋工艺示意图(图2):图23.典型数控旋压工艺及模具设计实例以下典型工艺均在我公司PXK350A数控旋压机床上完成,单轮旋压,配置广州数控系统GSK980TDa。

3.1自动单循环强力旋压通常如图1中α>15°的锥体能在一道次中旋制,能产生较大的材料变薄成形,获得底厚边薄的产品。

旋压成型工艺旋压成型工艺是一种常用的金属成型加工技术,它利用旋转的力量将金属板材或管材弯曲成不同形状,通常被应用于制造各种零部件、容器和设备等。

下面将从旋压成型工艺的基本原理、工艺流程、设备和应用等方面进行详细介绍。

一、基本原理旋压成型是利用机械力学和塑性变形原理,通过对金属材料进行旋转变形来实现的。

在旋压过程中,金属板或管材被夹紧在两个滚轮之间,其中一个滚轮固定不动,而另一个滚轮则通过电机带动旋转。

随着滚轮的不断转动,板材或管材逐渐被挤压和拉伸,并沿着滚轮的曲线运动,最终形成所需的几何形状。

二、工艺流程1. 材料准备:首先需要准备好所需要加工的金属板或管材,并根据设计要求切割成相应尺寸。

2. 设计模具:根据所需加工物品的形状和尺寸,设计相应的模具。

3. 夹紧材料:将金属板或管材夹紧在旋压机上,并调整好滚轮的位置和旋转速度。

4. 开始加工:启动旋压机,让滚轮开始旋转,并逐渐调整滚轮的位置和速度,使得金属板或管材逐渐弯曲成所需形状。

5. 检查质量:完成加工后,需要对成品进行检查,确保其符合设计要求和质量标准。

三、设备1. 旋压机:是实现旋压成型的核心设备,主要由底座、夹紧装置、传动系统、滚轮等组成。

根据不同的加工需求和规格,可以选择不同型号的旋压机。

2. 模具:根据不同加工物品的形状和尺寸设计相应的模具。

一般来说,模具可以分为圆锥形、球形、椭圆形等多种类型。

3. 辅助设备:如切割机、钻孔机等辅助设备可以帮助完成材料准备工作,并提高生产效率。

四、应用1. 容器制造:利用旋压成型技术可以制造各种形状的容器,如锅、盆、罐等。

2. 金属零部件:旋压成型技术可以制造各种形状的金属零部件,如轴承、齿轮、法兰等。

3. 装饰品制造:利用旋压成型技术可以制造各种形状的装饰品,如灯罩、花盆、雕塑等。

4. 工艺品制造:旋压成型技术可以制造各种形状的工艺品,如铜器、铜像等。

总之,旋压成型工艺是一种非常实用和广泛应用的金属加工技术。

关于旋压成形技术旋压是一种特殊的成形方法,是将平板或空心坯料固定在旋压机的模具上,在坯料随机床主轴转动的同时,用旋轮或擀棒加压于坯料,使之产生局部的塑性变形。

在旋轮的进给运动和坯料的旋转运动共同作用下,使局部的塑性变形逐步地扩展到坯料的全部表面,并紧贴于模具,完成零件的旋压加工。

用旋压方法可以完成各种形状旋转体的拉深、翻边、缩口、胀形和卷边等工艺。

旋压成形有普通旋压和强力旋压成形两种:不改变坯料厚度,只改变坯料形状的旋压叫普通旋压成形;既改变坯料厚度,又改变坯料形状的旋压叫强力旋压成形。

强力旋压成形所需要的旋压力较大,旋压机的结构一般也较复杂。

强力旋压成形又依旋轮移动的方向与金属流动的方向,分为正旋和反旋。

旋轮移动的方向与金属流动的方向相同,叫正旋;反之,称为反旋。

同一种材料,反旋成形所需的旋压力较大。

采用哪种旋压方式成形,要依据零件的形状和工艺要求确定。

关于306所旋压技术中心306所旋压技术中心成立于2004年,3000多平方米的生产车间,现有多台先进的数控旋压设备,包括自主研发的NX60-250CNC数控模环旋压机、从西班牙引进的ZENN-120/2CNC 数控旋压机、国内研制的GENN-50PNC数控普通旋压机和从德国引进的ST56-90CNC三轮强力数控旋压机等,从内旋到外旋、从普旋到强旋,旋压成形工艺成熟。

除了旋压设备,中心还配备有多种仪器设备,如三坐标测量仪、无损探伤设备、超声波测厚仪、硬度仪以及各类机械加工设备等。

依托国家“十五”、“十一五”、“十二五”科研计划的支持,中心主要研究各种金属材料薄壁回转体零件成形技术,已成功开发了模环旋压、曲母线内旋压、超长/超薄壁筒体同步旋转张力旋压等一大批先进的旋压技术,是国内唯一一家开展模环旋压、超长/超薄壁筒体同步旋转张力旋压工艺研究的单位,内旋压工艺研究水平也处于国内领先地位。

金属加工方式:旋压简介旋压是将平板或空心坯料固定在旋压机的模具上,在坯料随机床主轴转动的同时,用旋轮或赶棒加压于坯料,使之产生局部的塑性变形。

旋压可以完成各种复杂钣金零件的复杂几何特征,是一种钣金成型的特殊方法。

可以利用旋压方法完成拉深、翻边、缩口、胀形和卷边等的复杂钣金零件的几何特征。

分类按变形原理普通旋压机,强力旋压机按主轴位置卧式旋压机:主轴为水平方向的叫卧式旋压机立式旋压机:主轴为垂直方向的叫立式旋压机按旋轮个数单旋轮旋压机:只有一个旋轮的旋压机称为单轮旋压机双旋轮旋压机:有两个旋轮的旋压机称为双轮旋压机三旋轮旋压机:有三个旋轮的称为三轮旋压机多旋轮:有三个以上旋轮的称为多轮旋压机芯模相对位置外旋压机:旋轮从外部对工件进行旋压的旋压机内旋压机:旋轮从内部对工件进行旋压的旋压按金属流动方向正旋:金属流动方向与旋轮运动方向相同的旋压反旋:金属流动方向与旋轮运动方向相反的旋压正反旋:金属在旋压过程中向两个方向流动的旋压按旋压温度热旋压机:能够对工件进行加热旋压的旋压机冷旋压机:在常温下进行旋压的旋压旋压过程板坯与芯模共同旋转,由辊轮进给并施加压力,使板坯紧贴芯模逐点局部变形的冲压成形工艺。

旋压可制造各种轴对称旋转体零件,如扬声器、弹体、高压容器封头、铜锣;也可用于气瓶收口、筒坯成形等。

旋压的特点是:用很小的变形力可成形很大的工件;使用设备比较简单,中小尺寸的薄板件可用普通车床旋压;模具简单,只需要一块芯模,材质要求低。

旋压适用于小批生产,因其只能加工旋转体零件,局限性较大,生产率低。

旋压可用专门机械,采用仿形旋压和数字控制旋压。

在旋压成形的同时使板厚减薄的工艺称为变薄旋压,又称强力旋压,多用于加工锥形件、薄壁的管形件等,也可用以旋压大直径的深筒,再剖开后制成平板。

旋压优缺点旋压加工的优点是设备和模具都比较简单(没有专用的旋压机时可用车床代替),除可成形如圆筒形、锥形、抛物面形成或其它各种曲线构成的旋转体外,还可加工相当复杂形状的旋转体零件。

铝合金旋压成型工艺

铝合金旋压成型工艺,又称旋转冲压,是一种通过旋转式冲压设备对铝合金材料进行成型的工艺。

以下是铝合金旋压成型工艺的步骤:

1. 材料准备:选用适合的铝合金材料,将其切割成合适的片材。

2. 设计模具:根据所需成型零件的形状和尺寸,设计制作旋压模具。

模具一般由上模和下模组成,上模可用于固定材料,下模可用于旋压成型。

3. 材料固定:将铝合金片材置于上模上,并用夹紧装置将其固定。

4. 旋压成型:启动旋压设备,在设定的旋压力和速度下,利用下模将铝合金片材进行旋转,并通过上下模的压力逐渐使其成型。

旋压的同时,可以使用适当的润滑剂来减少摩擦。

5. 成品处理:完成旋压成型后,将成型的零件从模具中取出。

根据需要,可以进行后续的表面处理、清洁和检验等工序。

铝合金旋压成型工艺具有高效、精度高、成本低等优点,广泛应用于汽车、航空航天、电子等领域。

同时,也要注意安全操作,避免因操作不当而造成伤害。

数控旋压成形工艺的应用实例与探讨数控旋压成形(CNC Spinning)是一种通过旋转壁板材料,利用数控机床的控制系统控制模具对材料进行压制和成型的工艺。

其主要特点是精度高、效率高、成形范围广、造型复杂,广泛应用于航空航天、汽车、电子、仪器仪表等领域。

下面将以航空航天领域为例,对数控旋压成形工艺的应用实例进行探讨。

在航空航天领域,飞机外壳是一个非常重要的部件。

传统制造方法需要使用大型的模具、多道工序和复杂的工艺,生产周期长、成本高。

而采用数控旋压成形工艺可以大大提高效率和精度,降低成本,因此得到了广泛应用。

首先,数控旋压成形工艺可以快速制造出尺寸较大的飞机外壳。

传统制造方法需要多次切割和焊接,而数控旋压成形工艺只需要通过数控机床控制模具按照设计要求对材料进行压制和成型,大大减少了制造工序和时间,同时还能够保证成型部件的一致性和精度。

其次,数控旋压成形工艺可以制造出复杂形状的飞机外壳。

在现代飞机设计中,外壳形状复杂多变,需要使用大量的模具和工艺来制造。

而采用数控旋压成形工艺,只需根据设计要求编写数控程序,便可实现对材料的精确控制和成型,从而制造出复杂形状的飞机外壳,大大简化了制造工艺和流程。

此外,数控旋压成形工艺还可以减少材料的浪费。

在传统制造方法中,为了保证成型部件的准确度和一致性,通常需要将材料的尺寸留有一定的余量,以便进行后续的加工处理和修整。

而采用数控旋压成形工艺,可以根据设计要求直接对材料进行成型,减少了过程中的浪费,提高了材料的利用率。

值得一提的是,数控旋压成形工艺还具有灵活性强的特点。

通过改变数控机床的控制程序,可以快速实现对不同形状的外壳进行成型,适应不同型号和尺寸的飞机外壳制造需求。

这种灵活性使得数控旋压成形工艺在航空航天领域具有广泛的应用前景。

综上所述,数控旋压成形工艺在航空航天领域具有广泛的应用前景。

通过提高效率、精度和灵活性,该工艺可以快速制造出尺寸大、形状复杂的飞机外壳,降低制造成本,提高制造效率,提高材料利用率。

数控旋压成形工艺应用实例数控旋压成形工艺以使用数控机床将塑料、金属等薄壁材料通过转角加工,形成弯曲、夹持和固定,从而实现制造独特形状零件和组件的过程。

它可以为从点钞机到汽车零部件,从手机外壳到家用电器配件、电线电缆等制造零件的公司提供解决方案。

数控旋压成形工艺的出现,显著改善了现有制造业的效率,可以更快地完成大量的制造任务,从而提高了业界的竞争力。

数控旋压成形工艺通常可以在不损坏材料结构的情况下完成制造,从而减少了制造时间和成本,还可以避免硬件材料切削造成的安全隐患,如热量传导和刀具磨损的损失。

通过数控旋压成形工艺,可以在短时间内生产高质量的零件,改善了制造生产环境并减少了废品率。

此外,该工艺还可以用于制造超精密零件,如精密注塑成型,高精度轴承和精密模具。

值得一提的是,数控旋压成形工艺需要使用专用的数控机械设备,以获得最佳性能。

例如,要生产硬度较高的零件,可以使用较厚的电极材料来进行热压加工,以获得最佳的数控旋压成形效果。

此外,考虑到安全因素,使用数控机械设备进行旋压成形时,应确保机械设备正确安装,并配备安全装置,以防止意外伤害。

数控旋压成形工艺在当今制造行业中应用广泛,可以大大提高制造企业的产出和生产效率。

例如,在汽车制造业中,该工艺可以提高零部件制造过程中的效率,以及确保零部件的质量。

这种工艺还可以用于点钞机和电子产品的制造,以最小的损失实现最高的功效和生产率。

此外,该工艺还可以用于加工金属和陶瓷,以制造小型手机外壳、电脑外壳、家用电器、电线电缆等复杂零件。

综上所述,数控旋压成形工艺可以在不损坏材料结构的情况下完成制造,改善了制造生产环境,提高了制造效率,最大限度地提高了企业的竞争力。

数控旋压成形工艺的使用,为汽车零部件、点钞机、电子产品等制造行业带来巨大的改变,是当今制造行业发展的关键性技术之一。

收稿日期22作者简介刘 陶(),男,硕士研究生。

文章编号:100124934(2010)022*******镁合金筒形件旋压成形工艺及模具设计刘 陶,龙思远,李 兵(重庆大学 材料科学与工程学院,重庆 400044)摘 要:介绍了镁合金筒形件的旋压成形工艺,研究了成形该工件的旋压模具结构。

在加热状态下,由主轴带动芯模和毛坯旋转,依靠芯模和旋轮使毛坯发生变薄旋压。

同时针对设计过程中出现的温度、毛坯结构等影响因素,设计出了合理的模具。

该模具结构简单,重点设计旋轮和芯模,实现了在普通车床上进行旋压,降低了成本,并成功得以生产应用。

关键词:镁合金;旋压;成形工艺;模具设计中图分类号:T G 386 文献标识码:BAbstract :The s pi nni ng pr ocess of m agnesi um alloy cyli ndrical par ts was i nt roduced ,a nd t hespi nni ng di e s t ruct ure was st udie d.I n t he he ati ng c onditi on ,t he c ore 2die a nd t he bl ank wer e dri ve n t o rot at e by t he spi ndl e ,a nd t he bla nk was t hi nned t hr ough spi nni ng.Me anwhile ,a rat ional die st r uct ure was desi gned accor di ng t o som e i nfl ue nci ng f act ors s uch as t e mper at ur e a nd bla nk st ruct ure.The di e was si mple i n st r uct ure ,i n w hic h t he spi nni ng w heel and core 2die we re e mp hati call y desi gne d.The spi nni ng pr ocess coul d t hus bee n reali zed on t he com 2mon l at he ,whi ch coul d decreas e t he cos t ,a nd i t has bee n s uc cessf ul ly appl ie d t o real p ro 2duct i on.K ey w ords :m agnes ium all oy;s pi nni ng;for mi ng p rocess ;di e desi gn0 引言镁合金作为一种最轻的金属结构材料,密度只有1.7g/cm 3,是铝的2/3,钢的1/4,与塑料相近。

复合材料旋压成形工艺的研究与优化近年来,随着工业技术的不断进步和发展,复合材料在各个领域得到了广泛的应用。

复合材料的轻、强、耐腐蚀等特性使其成为航空航天、汽车制造、装备制造等行业的重要材料。

然而,在生产实践中,如何将复合材料进行成形工艺的研究与优化,以提高其成形质量和效率,成为了当前亟待解决的问题。

首先,复合材料旋压成形工艺的研究是关键。

旋压成形是一种通过通过对复合材料进行旋转和压制的方式来实现其成形的工艺。

通过旋转模具,不断向复合材料施加轴向和周向的力,使其在模具的作用下发生塑性变形,从而得到所需的形状。

而在实际应用中,复合材料的成形过程极易受到温度、速度、力量等多种因素的影响,因此需要对旋压成形工艺进行细致的研究和优化。

其次,优化复合材料旋压成形工艺需要从多个方面进行探索。

首先,需要选取合适的材料和模具。

复合材料的种类繁多,有纤维增强复合材料,有纳米复合材料等,不同的材料具有不同的特性和性能。

在选取材料时,需要考虑其强度、硬度、滑动性等因素,并根据所需的形状和要求来选择合适的模具。

其次,需要确定合理的温度、速度和力量。

温度过高可能会导致材料烧结或变形,而温度过低则会使材料不易塑性变形;速度和力量过大或过小都会影响成形质量。

因此,需要通过试验和实践,确定出最佳的成形参数组合,以达到最佳的成形效果。

另外,复合材料旋压成形工艺的研究与优化还需要借助先进的技术手段和设备。

如今,计算机辅助工程(CAE)技术的发展,使得工程师们能够通过数值模拟和仿真来预测和分析复合材料的成形过程。

通过建立数学模型,可以模拟复合材料在不同条件下的成形过程,以及预测各种参数对成形质量的影响。

同时,高精度的机床和自动化设备的使用,可以提高成形效率和一致性。

这些先进技术的应用,使得复合材料旋压成形工艺的研究与优化更加准确和高效。

综上所述,复合材料旋压成形工艺的研究与优化是当前亟待解决的问题。

通过深入研究旋压成形工艺,优化成形参数,选取合适的材料和模具,并借助先进的技术手段和设备,可以实现复合材料的高效成形和提高其成形质量。

旋压成形的原理、分类、特点及应用金属旋压是一种金属塑性成形工艺,该工艺能较容易的制作各种旋转对称的薄壁回转件和各种管件,因此也称为回转成型工艺。

旋压成形的原理金属旋压工艺是将被加工的金属毛坯(管坯)套在芯模上,而板坯通过尾顶压在芯模的端部,并与芯模一起随主轴旋转,旋轮沿芯模移动。

在旋轮的压力下,利用金属的可塑性,逐点将金属加工成所需要的空心回转体制件。

原理图示旋压成形的分类金属旋压工艺在旋制不同形状的制件时,综合了锻造、挤压、拉伸、弯曲、环轧、横轧和滚压等工艺的特点。

针对不同毛坯的变形特点,一般可以分为普通旋压和强力旋压两种。

●在旋压过程中,改变毛坯的形状而基本不改变其壁厚者称为普通旋压。

●在旋压过程中,既改变毛坯的形状又改变壁厚者称为强力旋压。

普通旋压局限于加工塑性较好和较薄的材料,尺寸准确度不易控制,要求操作者具有较高的技术水平。

强力旋压和普通旋压相比较,坯料凸缘部分在加工时不产生收缩变形,因为不会产生起皱现象。

旋压机床的机床功率较大,对厚度大的材料也能加工,同时制件的厚度沿母线有规律地变薄,较易控制。

旋压工艺的优点1. 金属变形条件好,旋压时由于旋轮与金属接触近乎点接触,因此接触面积小,单位压力高,可达2500~3500MPa以上,因此旋压适于加工高强度难变形的材料,而且,所需总变形力较小,从而使功率消耗大大降低。

加工同样大小的制件,旋压机床的吨位只是压力机吨位的1/20左右。

2. 制品范围广,根据旋压机的能力可以制作大直径薄壁管材、特殊管材、变断面管材已经以及球形、半球形、椭圆形、曲母线形以及带有阶梯和变化薄厚的几乎所有回转体制件,如火箭、导弹和卫星的鼻锥与壳体;潜水艇渗透密封环和鱼雷外壳,雷达反射镜和探照灯外壳;喷气发动机整流罩和原动机零件;液压缸、压气机外壳和圆筒;涡轮轴、喷管、电视锥、燃烧室椎体以及波纹管;干燥机、搅拌机和洗涤机的转筒;浅盘形、半球形封头、牛奶罐和空芯薄壁的日用品等。

旋压成形的原理、分类、特点及应用金属旋压是一种金属塑性成形工艺,该工艺能较容易的制作各种旋转对称的薄壁回转件和各种管件,因此也称为回转成型工艺。

旋压成形的原理金属旋压工艺是将被加工的金属毛坯(管坯)套在芯模上,而板坯通过尾顶压在芯模的端部,并与芯模一起随主轴旋转,旋轮沿芯模移动。

在旋轮的压力下,利用金属的可塑性,逐点将金属加工成所需要的空心回转体制件。

原理图示旋压成形的分类金属旋压工艺在旋制不同形状的制件时,综合了锻造、挤压、拉伸、弯曲、环轧、横轧和滚压等工艺的特点。

针对不同毛坯的变形特点,一般可以分为普通旋压和强力旋压两种。

●在旋压过程中,改变毛坯的形状而基本不改变其壁厚者称为普通旋压。

●在旋压过程中,既改变毛坯的形状又改变壁厚者称为强力旋压。

普通旋压局限于加工塑性较好和较薄的材料,尺寸准确度不易控制,要求操作者具有较高的技术水平。

强力旋压和普通旋压相比较,坯料凸缘部分在加工时不产生收缩变形,因为不会产生起皱现象。

旋压机床的机床功率较大,对厚度大的材料也能加工,同时制件的厚度沿母线有规律地变薄,较易控制。

旋压工艺的优点1. 金属变形条件好,旋压时由于旋轮与金属接触近乎点接触,因此接触面积小,单位压力高,可达2500~3500MPa以上,因此旋压适于加工高强度难变形的材料,而且,所需总变形力较小,从而使功率消耗大大降低。

加工同样大小的制件,旋压机床的吨位只是压力机吨位的1/20左右。

2. 制品范围广,根据旋压机的能力可以制作大直径薄壁管材、特殊管材、变断面管材已经以及球形、半球形、椭圆形、曲母线形以及带有阶梯和变化薄厚的几乎所有回转体制件,如火箭、导弹和卫星的鼻锥与壳体;潜水艇渗透密封环和鱼雷外壳,雷达反射镜和探照灯外壳;喷气发动机整流罩和原动机零件;液压缸、压气机外壳和圆筒;涡轮轴、喷管、电视锥、燃烧室椎体以及波纹管;干燥机、搅拌机和洗涤机的转筒;浅盘形、半球形封头、牛奶罐和空芯薄壁的日用品等。

旋锻和旋压

旋锻和旋压是两种不同的加工工艺,具有一些相似之处,但也有显著的区别。

加工方式:旋锻是将金属材料进行塑性变形的过程,通过施加压力使金属材料强制压入模具中,从而得到所需形状和尺寸。

旋压则是连续式加工方式,工件在整个加工过程中不需要停下来,连续进给并沿着轴线方向旋转,对金属材料进行塑性加工。

适用范围:旋锻适用于制造小型、复杂形状的零件,如齿轮、轴等。

而旋压适用于制造大型、复杂形状的零件,如轮毂、盘等。

工艺特点:旋锻工艺具有变形抗力小、机器质量小、工作平稳、无震动等特点,易于实现自动化生产。

旋压工艺则可以获得较高的机械性能和较低的制造成本。

应用领域:旋锻主要用于中小型锻件的生产,如汽车、拖拉机等制造业。

旋压则广泛应用于汽车、摩托车、航空航天、船舶等许多工业领域。

总的来说,旋锻和旋压都是重要的金属加工工艺,可以根据不同的需求选择适合的加工方式。