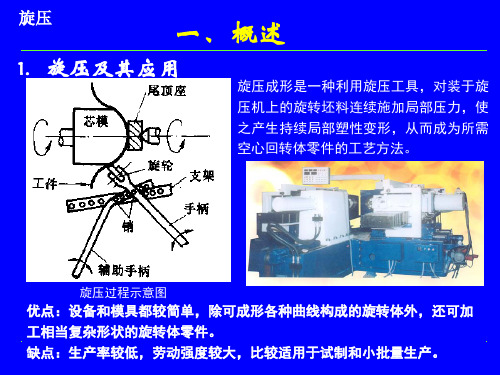

旋压成形工艺分析共62页PPT资料

- 格式:ppt

- 大小:4.13 MB

- 文档页数:62

二、工艺分析1、旋压过程分析⑴劈开轮劈开轮成形分为劈开、整形二个阶段。

垂直缸快速进给,在接近零件时转为工进并压紧零件(始终保压),主轴带动上下模旋转(见图2)。

X1劈开轮沿径向快速进给,接近工件时转换为工进,当X1进给了8~10mm后,X3整形轮沿径向快速进给(此时X1停留在原地)(图2 b),接近工件时转换为工进,此时X1和X3同时工进,在速度上X3比X1稍快一点。

当X1进给到预定深度,延时0.5~1.5秒后快速退回,X3继续工进,直到零件成形(图2 c)。

图 2 劈开轮旋压过程示意图在此旋压过程中要注意的问题有:1、垂直缸在压紧工件后应始终处于保压状态下,直到零件成形,X3退回;2、X1的进给位置一定要是在毛坯的二分之一处,偏差不能大于0.1mm,否则会产生劈偏现象,造成废品;3、X1和X3工进速度的协调关系(见图3);4、成形后槽型的回弹变形与X3的延时和X3旋轮尺寸之间的关系,当成形旋轮X3进给到位后,零件槽型部分会产生冷作硬化,角度尺寸有部分回弹现象,这时的X3旋轮的最终进给尺寸和延时量可以适当调整,最终保证角度尺寸不会超差。

在设计X3旋轮时也可以将回弹因素考虑进去,X3的旋轮夹角可以在图纸要求的尺寸上增加1°至2°,使之在旋压结束时能补充回弹量。

图3 X1与X3工进速度的协调关系注:当X1的工进速度比X3快或两者相等,都会产生如图a的效果,这时会发生已经被劈开的材料边缘部分受材料内应力的作用向X1旋轮表面靠拢,最终产生相对摩擦。

这样会在X1旋轮表面留下一圈积削,而这些积削会划伤零件表面,从而影响零件表面质量。

只有当X3的进给速度比X1的进给速度稍快一点(但不能快太多,否则到最后会产生X3成了劈开轮,X1没有起到作用的情况),由X3撑开已经被劈开的材料部分,使被劈开的材料部分不会与X1产生相对摩擦。

从而保证产品质量。

⑵折叠轮折叠轮成形分为预成形、整形二个阶段。

垂直缸快速进给,在接近零件时转为工进并压紧零件(没有保压)。

旋压机技术之旋压成形的基本方式-缩径旋压旋压机技术之旋压成形的基本方式-缩径旋压就是利用旋压工具使回转体空心件或管状毛坯进行径向局部旋转压缩以减小其直径的成形方法。

缩旋过程就是将毛坯同心地夹在适当的芯模(如实芯的,组合的或无芯模)中,将需要成形的那部分露出装卡具的外面,当主轴带动毛坯旋转时,依据所采用的控制方式,使旋轮按规定的形状轨迹作往复运动,逐步地使毛坯缩径,进而得到带有腰鼓形状或封闭球的零件。

缩旋时,为了避免工件产生的起皱和破裂,根据成形前后直径之比,将过程分成若干道次或工序进行,即旋轮要作多次往复运动,依据收径比,确定每道次的进给量。

对于不同材料、不同形状成形件的具体情况,有时还需要更换几次芯模和进行中间热处理等。

必要时应在加热条件下缩旋。

在工件缩径区的壁厚,通常可出现三种情况:壁厚不变、壁厚变薄和壁厚增加。

壁厚的变化主要与缩径程序和材料性质有关。

对于空心工件的开口端进行缩旋时,也会出现上述三种情况。

根据工件的形状、材料和质量要求不同,可采用不同的生产方法。

(1)无芯模(又称空气模)的缩旋主要制成开口端直径很小、缩径量很大及端部封闭的旋压件。

典型的产品如气瓶的收径和封口成形。

1.内芯模的缩旋针对筒形毛坯一端收口而另一端尺寸不变,或者对有一定长度的管材进行中间缩径时,可采用内芯模保证成形的尺寸要求。

芯模设计时根据需要,可制成整体芯模也可制成组合芯模。

2.滚动模的缩旋对于工件尺寸很大的旋压件缩径,由于有足够的空间,可以用滚动模进行收缩旋压,滚动模在筒形毛坯的内侧起芯模的作用,要求有很好的刚度,结构上保证成形尺寸及进退、调整方便。

(2)影响旋压机工件缩旋质量的主要工艺因素如下:①主轴转速毛坯的高速旋转是缩径旋压的特点。

在选择转速时,相对壁厚较小的应选较高转速,成形时稳定性好些。

②旋轮进给量缩旋过程中的进给量通常比其他成形方法要大些,这样有转速相对应的关系。

③缩旋工艺装置设计缩旋工艺和设备的选择,由制品的形状而定。

封头旋压成型过程封头,这在很多工业设备里就像一顶顶特别的帽子。

那封头旋压成型呢,就像是一场奇妙的手工打造之旅,不过这是用机器来完成的。

咱们先想象一下,有一块圆形的金属板,这就是封头的前身啦。

这金属板就像个乖巧的小面团,等待着被塑造。

旋压设备就像一个超级大厨的手,开始对这个“小面团”进行改造。

旋压的第一步,就像是在给这个金属板打基础。

设备的模具会慢慢靠近金属板,然后开始轻轻地挤压它的边缘。

这时候的金属板就像个有点害羞的孩子,刚开始还不太适应,只是边缘微微地变形。

这个过程中,压力得控制得刚刚好,要是太大了,这金属板可能就像被捏坏的面团一样,出现裂缝或者其他损伤;要是太小了呢,就达不到我们想要的形状,就好比你想捏个饺子,但是手劲儿太小,饺子皮还是平的。

随着旋压的继续,金属板的边缘越来越接近我们想要的封头的形状。

这个过程中,机器就像一个有耐心的工匠,一点一点地雕琢着。

模具不停地旋转,金属板也跟着转动,就像两个人在跳着一种特别的舞蹈。

金属板在模具的压力下,不断地弯曲、变形,就像在做瑜伽一样,努力把自己的身体弯曲成各种形状。

到了中间阶段,这金属板已经有了封头的大致模样,但是还不够完美。

这时候的它就像一个刚学会走路的孩子,走得还不稳。

旋压设备继续加大压力,让金属板的曲线更加流畅,就像把孩子走路的姿势调整得更优美一样。

这个时候,温度也可能会起到一定的作用。

有时候就像给金属板做个热敷,让它在温暖的环境下更容易变形,就像我们冬天揉面的时候,面在暖和的环境下会更软和,更好操作。

在接近成型的时候,每一点细微的调整都很关键。

这就像给一幅快要画好的画进行最后的润色。

模具会对封头的各个部位进行最后的精细加工,确保整个封头的形状是规则的,厚度也是均匀的。

如果有哪个地方厚了一点,就像你穿衣服,一边袖子厚一边袖子薄,肯定不好看,而且还可能影响使用性能。

最后,一个漂亮的封头就成型了。

它就像一件精心打造的艺术品,表面光滑,曲线优美。

这个封头可以在各种设备中发挥重要的作用,就像一顶坚固又合适的帽子保护着脑袋一样,保护着设备里面的各种部件。

数控旋压成形工艺的实例应用与探讨山东鲁南机床有限公司王绍存 王传河 汪玉伟 宋允臣旋压工艺成形技术是利用旋轮对旋转中的金属毛坯(板料、筒形件或锥形件) 逐点施以压力,使之变形,金属材料晶粒重新排列,以获得所需形状、尺寸、强度 要求的零件的加工方法,它综合了挤压、拉伸、轧制、弯曲和滚压等工艺特点,特 别适合薄壁、回转体零件的成形加工。

旋压工艺基本分为普通旋压和强力旋压两种, 该工艺是真正少无切削绿色环保的工艺。

旋压成形工艺涉及的工艺参数较多,在普通旋压机床上,未经系统培训的操作 人员感觉较难掌握。

随着数控技术应用于旋压设备,操作人员经简单培训即可完成 旋压工艺过程,因此越来越受到旋压成形加工企业的欢迎,进一步推动了数控旋压 设备的进步和数控旋压技术的完善。

1・强力旋压强力旋压的正旋律原理:强力旋压时必须先予留出旋轮与芯模之间间隙△,也 就是需确定经旋压后零件的壁厚,这遵循一个基本原理一一旋圧变形之正弦律。

以平板强旋圆锥形件(图1)为例;图1旋压后工件的壁厚t f ,与毛坯原始卑度t 。

和锥形件的半锥角0之间的关系符合 正弦律,即:tf = to S i n a式中:t f ——旋压后工件的壁厚to 毛坯原始厚度 a ——工件的半锥角厂t.\匕2・普旋工艺普旋工艺的原理:依据正旋率的汁算分多道次旋压,采用正反渐开线组合运用,即所谓的贝齐埃凸凹曲线,该轨迹方式的运用能降低材料的减薄率,使变薄均匀,实现平稳旋压。

实际在数控旋压设备运用时,考虑数控系统的经济性选型,将分段圆弧代替渐开线,辅以直线过渡,再配合适当的往返点及相应的旋压参数,可以较便利的旋压岀合格的产品(编程时可以借助CAD找正程序点)。

曲母线零件普旋工艺示意图(图2):图23.典型数控旋压工艺及模具设计实例以下典型工艺均在我公司PXK350A数控旋压机床上完成,单轮旋压,配置广州数控系统GSK980TDao3.1自动单循环强力旋压通常如图1中a >15°的锥体能在一道次中旋制,能产生较大的材料变薄成形, 获得底厚边薄的产品。

二、工艺分析1、旋压过程分析⑴劈开轮劈开轮成形分为劈开、整形二个阶段。

垂直缸快速进给,在接近零件时转为工进并压紧零件(始终保压),主轴带动上下模旋转(见图2)。

X1劈开轮沿径向快速进给,接近工件时转换为工进,当X1进给了8~10mm后,X3整形轮沿径向快速进给(此时X1停留在原地)(图2 b),接近工件时转换为工进,此时X1和X3同时工进,在速度上X3比X1稍快一点。

当X1进给到预定深度,延时0.5~1.5秒后快速退回,X3继续工进,直到零件成形(图2 c)。

图 2 劈开轮旋压过程示意图在此旋压过程中要注意的问题有:1、垂直缸在压紧工件后应始终处于保压状态下,直到零件成形,X3退回;2、X1的进给位置一定要是在毛坯的二分之一处,偏差不能大于0.1mm,否则会产生劈偏现象,造成废品;3、X1和X3工进速度的协调关系(见图3);4、成形后槽型的回弹变形与X3的延时和X3旋轮尺寸之间的关系,当成形旋轮X3进给到位后,零件槽型部分会产生冷作硬化,角度尺寸有部分回弹现象,这时的X3旋轮的最终进给尺寸和延时量可以适当调整,最终保证角度尺寸不会超差。

在设计X3旋轮时也可以将回弹因素考虑进去,X3的旋轮夹角可以在图纸要求的尺寸上增加1°至2°,使之在旋压结束时能补充回弹量。

图3 X1与X3工进速度的协调关系注:当X1的工进速度比X3快或两者相等,都会产生如图a的效果,这时会发生已经被劈开的材料边缘部分受材料内应力的作用向X1旋轮表面靠拢,最终产生相对摩擦。

这样会在X1旋轮表面留下一圈积削,而这些积削会划伤零件表面,从而影响零件表面质量。

只有当X3的进给速度比X1的进给速度稍快一点(但不能快太多,否则到最后会产生X3成了劈开轮,X1没有起到作用的情况),由X3撑开已经被劈开的材料部分,使被劈开的材料部分不会与X1产生相对摩擦。

从而保证产品质量。

⑵折叠轮折叠轮成形分为预成形、整形二个阶段。

垂直缸快速进给,在接近零件时转为工进并压紧零件(没有保压)。

旋压成形的原理、分类、特点及应用金属旋压是一种金属塑性成形工艺,该工艺能较容易的制作各种旋转对称的薄壁回转件和各种管件,因此也称为回转成型工艺。

旋压成形的原理金属旋压工艺是将被加工的金属毛坯(管坯)套在芯模上,而板坯通过尾顶压在芯模的端部,并与芯模一起随主轴旋转,旋轮沿芯模移动。

在旋轮的压力下,利用金属的可塑性,逐点将金属加工成所需要的空心回转体制件。

原理图示旋压成形的分类金属旋压工艺在旋制不同形状的制件时,综合了锻造、挤压、拉伸、弯曲、环轧、横轧和滚压等工艺的特点。

针对不同毛坯的变形特点,一般可以分为普通旋压和强力旋压两种。

●在旋压过程中,改变毛坯的形状而基本不改变其壁厚者称为普通旋压。

●在旋压过程中,既改变毛坯的形状又改变壁厚者称为强力旋压。

普通旋压局限于加工塑性较好和较薄的材料,尺寸准确度不易控制,要求操作者具有较高的技术水平。

强力旋压和普通旋压相比较,坯料凸缘部分在加工时不产生收缩变形,因为不会产生起皱现象。

旋压机床的机床功率较大,对厚度大的材料也能加工,同时制件的厚度沿母线有规律地变薄,较易控制。

旋压工艺的优点1. 金属变形条件好,旋压时由于旋轮与金属接触近乎点接触,因此接触面积小,单位压力高,可达2500~3500MPa以上,因此旋压适于加工高强度难变形的材料,而且,所需总变形力较小,从而使功率消耗大大降低。

加工同样大小的制件,旋压机床的吨位只是压力机吨位的1/20左右。

2. 制品范围广,根据旋压机的能力可以制作大直径薄壁管材、特殊管材、变断面管材已经以及球形、半球形、椭圆形、曲母线形以及带有阶梯和变化薄厚的几乎所有回转体制件,如火箭、导弹和卫星的鼻锥与壳体;潜水艇渗透密封环和鱼雷外壳,雷达反射镜和探照灯外壳;喷气发动机整流罩和原动机零件;液压缸、压气机外壳和圆筒;涡轮轴、喷管、电视锥、燃烧室椎体以及波纹管;干燥机、搅拌机和洗涤机的转筒;浅盘形、半球形封头、牛奶罐和空芯薄壁的日用品等。