温控 PID调节 GR818使用手册V1.2

- 格式:pdf

- 大小:2.57 MB

- 文档页数:59

一.PID各参数的作用先谈谈比例作用P, 比例调节器实际上就是个放大倍数可调的放大器,即:△P=Kce式中:Kc---比例增益,Kc既可大于1,也可小于1;e---调节器的输入,也就是测量值与给定值之差,又称为偏差。

要说明的是,对于大多数调节器而言,都不采用比例增益Kc作为刻度,而是用比例度来刻度,即δ=1/Kc*100%. 也就是说比例度与调节器的放大倍数的倒数成比例;调节器的比例度越小,它的放大倍数越大,它把偏差放大的能力越大,反之亦然。

明白了上述关系,在参数整定中,就可知道比例度越大,调节器的放大倍数越小,被控温度曲线越平稳,比例度越小,调节器的放大倍数越大,被控温度曲线越波动。

比例调节有个缺点,就是会产生余差,要克服余差就必须引入积分作用。

再谈谈积分作用I,调节器的积分作用就是为了消除自控系统的余差而设置的。

所谓积分,就是随时间进行累积的意思,即当有偏差输入e存在时,积分调节器就要将偏差随时间不断累积起来,也就是积分累积的快慢与偏差e的大小和积分速度成正比。

只要有偏差e存在,积分调节器的输出就要改变,也就是说积分作用总是起作用的,只有偏差不存在时,积分才会停止。

积分时间Ti是积分速度I的倒数(Ti=1/I),积分时间长,积分速度就小,即偏差随时间累积的速度就小。

调节器的积分单位,有的是按“分/重复”刻度,称为积分时间;有的则用“次数/分”刻度,称为积分增益。

它们互为倒数关系。

要记住的是:增加积分时间或降低积分增益,会使积分作用强度降低,反之亦然。

积分调节很少单独使用,通常与比例调节一起使用。

即调节器的输出如下:△P=Ke+△Pi式中:△P---调节器输出值的变化;Ke---比例作用引起的输出;△Pi--积分作用引起的输出。

最后dlr谈谈微分作用D,微分作用主要是用来克服被控对象的滞后,常用于温度控制系统。

除采用微分作用外,在设计控制系统时还要注意到测量和传送的滞后问题,如温度测量元件的选择和安装位置等等。

汇邦GR818系列仪表多段控制设置方法汇邦快乐创新2015-12-25例如要这样一段控制效果:起初环境温度30℃,30分钟温度要升到80℃,恒温1小时后,15分钟温度要再往上升到120℃,恒温2小时后,30分钟温度要升到200℃,恒温45分钟后,30分钟温度降到140℃,然后一直保持140℃,直到人工切换段号或复位多段控制。

1.首先把此仪表在不为多段控制模式下,在对应设备上做一次自整定。

2.参数:升温时间“t-t”单位为分钟。

温度测量页面长按“SET”键3秒后松手上排显示“LOCK”,下排显示“0”参数锁页面单击一次SET键,下排“0”闪烁按“Λ”或“V”键,把下排改成“8888”闪烁单击一次SET键,下排停止闪烁参数锁页面连续单击“Λ”键至上排显示‘SVC’下排显示‘dir’温度多段控制页面单击一次“SET“键,上排显示“MODE:下排显示”0“单击一次”SET“下排”0”闪烁按“Λ”或“V”键,将”0“改成”2“闪烁单击一次”SET”下排“2”停止闪烁MODE页面连续单击“Λ”或“V”键上排显示“SET”下排显示“dir”SET页面单击一次“SET”上排显示“t-Id”下排显示“(00)”段号(00)段页面单击一次“Λ”键上排显示“t-sp”下排显示“数值”单击一次SET键,下排“数值”闪烁,按“Λ”或“V”键把下排改成“30”闪烁,单击一次“SET”键下排停止闪烁(设定个起始温度)第(00)段设定温度页面单击一次“Λ”键上排显示“t-t”下排显示“0”单击一次”SET“键,下排“数值”闪烁,按“Λ”或“V”键把下排改成“30”闪烁,单击一次”SET”键下排停止闪烁第(00)段升温时间页面连续单击“Λ”键切换到上排显示“T-ID”,下排显示“(00)”,单击一次SET键下排“(00)”闪烁,按“Λ”键把下排改成“(01)”闪烁,单击一次“SET”键,下排“(01)”停止闪烁段号(01)段页面单击一次“Λ”键上排显示“t-sp”下排显示“数值”单击一次”SET“键,下排“数值”闪烁,按“Λ”或“V”键把下排改成“80”闪烁,单击一次”SET“键下排停止闪烁第(01)段设定温度页面单击一次“Λ”键上排显示“t-t”下排显示“数值”,单击一次SET键,下排“数值”闪烁,按“Λ”或“V”键把下排改成“60”闪烁,单击一次”SET“键下排停止闪烁第(01)段升温时间页面连续单击“Λ”键切换到上排显示“t-ID”,下排显示“(01)”,单击一次SET键下排“(01)”闪烁,按“Λ”键把下排改成“(02)”闪烁,单击一次”SET键“,下排“(02)”停止闪烁。

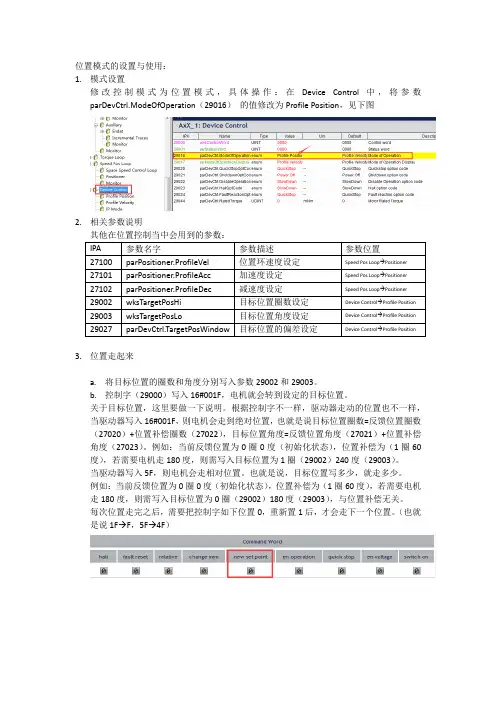

位置模式的设置与使用:1.模式设置修改控制模式为位置模式,具体操作:在Device Control中,将参数parDevCtrl.ModeOfOperation(29016)的值修改为Profile Position,见下图2.相关参数说明其他在位置控制当中会用到的参数:3.位置走起来a.将目标位置的圈数和角度分别写入参数29002和29003。

b.控制字(29000)写入16#001F,电机就会转到设定的目标位置。

关于目标位置,这里要做一下说明。

根据控制字不一样,驱动器走动的位置也不一样,当驱动器写入16#001F,则电机会走到绝对位置,也就是说目标位置圈数=反馈位置圈数(27020)+位置补偿圈数(27022),目标位置角度=反馈位置角度(27021)+位置补偿角度(27023)。

例如:当前反馈位置为0圈0度(初始化状态),位置补偿为(1圈60度),若需要电机走180度,则需写入目标位置为1圈(29002)240度(29003)。

当驱动器写入5F,则电机会走相对位置。

也就是说,目标位置写多少,就走多少。

例如:当前反馈位置为0圈0度(初始化状态),位置补偿为(1圈60度),若需要电机走180度,则需写入目标位置为0圈(29002)180度(29003),与位置补偿无关。

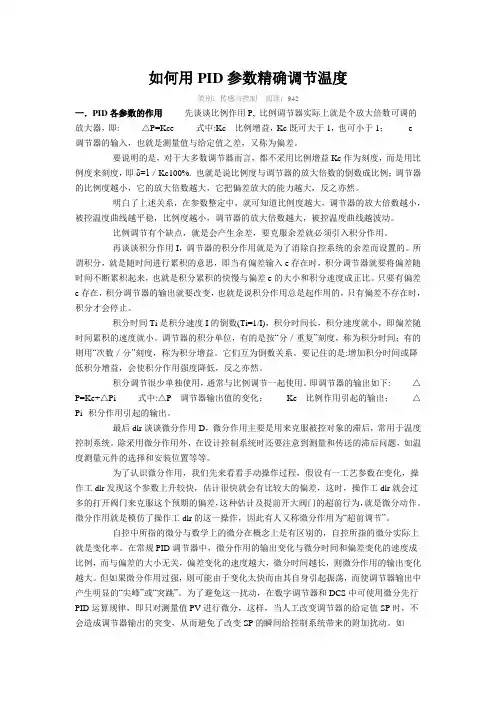

每次位置走完之后,需要把控制字如下位置0,重新置1后,才会走下一个位置。

(也就是说1F→F,5F→4F)位置插补模式1.模式设置修改控制模式为位置插补模式,具体操作:在Device Control中,将参数parDevCtrl.ModeOfOperation(29016)的值修改为Interpolated Position,见下图2.相关参数说明插补时间需要29033和29034结合起来确定,例如29034驱动器默认为-3,29033为1,则代表1*10-3S接收一次位置信息。

3.插补用法在把驱动器运行模式设置为位置插补模式后,把驱动器正常使能,即可按照设定的周期把上位机计算得到的位置数据传送到驱动器,实现插补模式的控制。

如何用PID参数精确调节温度类别:传感与控制阅读:942一.PID各参数的作用先谈谈比例作用P, 比例调节器实际上就是个放大倍数可调的放大器,即: △P=Kce 式中:Kc---比例增益,Kc既可大于1,也可小于1;e---调节器的输入,也就是测量值与给定值之差,又称为偏差。

要说明的是,对于大多数调节器而言,都不采用比例增益Kc作为刻度,而是用比例度来刻度,即δ=1/Kc100%. 也就是说比例度与调节器的放大倍数的倒数成比例;调节器的比例度越小,它的放大倍数越大,它把偏差放大的能力越大,反之亦然。

明白了上述关系,在参数整定中,就可知道比例度越大,调节器的放大倍数越小,被控温度曲线越平稳,比例度越小,调节器的放大倍数越大,被控温度曲线越波动。

比例调节有个缺点,就是会产生余差,要克服余差就必须引入积分作用。

再谈谈积分作用I,调节器的积分作用就是为了消除自控系统的余差而设置的。

所谓积分,就是随时间进行累积的意思,即当有偏差输入e存在时,积分调节器就要将偏差随时间不断累积起来,也就是积分累积的快慢与偏差e的大小和积分速度成正比。

只要有偏差e存在,积分调节器的输出就要改变,也就是说积分作用总是起作用的,只有偏差不存在时,积分才会停止。

积分时间Ti是积分速度I的倒数(Ti=1/I),积分时间长,积分速度就小,即偏差随时间累积的速度就小。

调节器的积分单位,有的是按“分/重复”刻度,称为积分时间;有的则用“次数/分”刻度,称为积分增益。

它们互为倒数关系。

要记住的是:增加积分时间或降低积分增益,会使积分作用强度降低,反之亦然。

积分调节很少单独使用,通常与比例调节一起使用。

即调节器的输出如下: △P=Ke+△Pi 式中:△P---调节器输出值的变化;Ke---比例作用引起的输出;△Pi--积分作用引起的输出。

最后dlr谈谈微分作用D,微分作用主要是用来克服被控对象的滞后,常用于温度控制系统。

除采用微分作用外,在设计控制系统时还要注意到测量和传送的滞后问题,如温度测量元件的选择和安装位置等等。

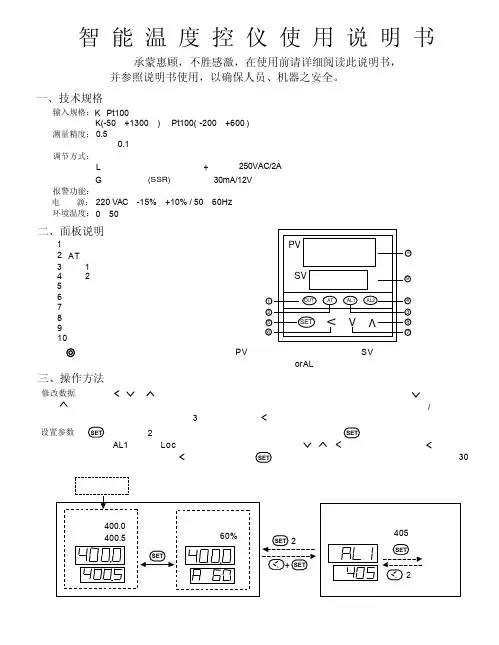

三、操作方法OUTATAL1AL2SETVVVPVSV13245867910修改数据:可通过按、或键来修改。

给定值。

仪表同时具备数据快速增减法和小数点移位法按键减小数据,按键增加数据,可修改数值位的小数点同时闪动(如同光标)。

按键并保持不放,可以快速地增加/减少数值,并且速度会随小数点会右移自动加快(3级 速度)。

而按键则可直接移动修改数据的位置(光标),操作快捷。

设置参数:2秒钟,即进入参数设置状态。

在参数设置状态下按键,仪表将依次显示各参数,例如上限报警值AL1、参数锁Loc 等等,如果参数没有锁上可用、、等键修改参数值。

按键并保持不放,可返回显示上一参数。

先按键不放接着再按键可退出设置参数状态。

如果没有按键操作,约30秒钟后会自动退出设置参数状态。

仪表上电后,仪表上显示窗口显示测量值(PV ),下显示窗口显示给定值(SV )。

输入的测量信号(输入断线或短路均可能引起)时,则闪动显示orAL ,此时仪表将自动停止控制。

调节输出指示灯(1)报警(3)指示灯1报警(4)指示灯2(2)指示灯(本型号未使用)AT 显示转换(兼参数设置进入)(5)数据移位键(6)数据减少键(7)数据增加键(8)给定值显示窗(9)测量值显示窗(10)二、面板说明输入规格:K 、Pt100测量范围:K(-50-+1300)、Pt100(-200-+600)测量精度:0.5级测量显示分辨率:0.1℃调节方式:位式调节或带自整定功能的智能调节输出规格:继电器触点开关输出(常开+常闭),250VAC/2A L 固态继电器G 电压输出,(SSR)30mA/12V (用于驱动固态继电器)报警功能:上限报警电 源:220VAC ,-15%,+10% / 50-60Hz 环境温度:0-50℃智 能 温 度 控 仪 使 用 说 明 书承蒙惠顾,不胜感激,在使用前请详细阅读此说明书,并参照说明书使用,以确保人员、机器之安全。

一、技术规格超出量程四、自整定(AT)操作本系列采用的智能调节算法是应用了模糊规则进行PID 调节的一种新型算法,具有自整定功能并在调节中记忆被控对象的部分特以使效果最优化,无需人为调节参数,使用简便。

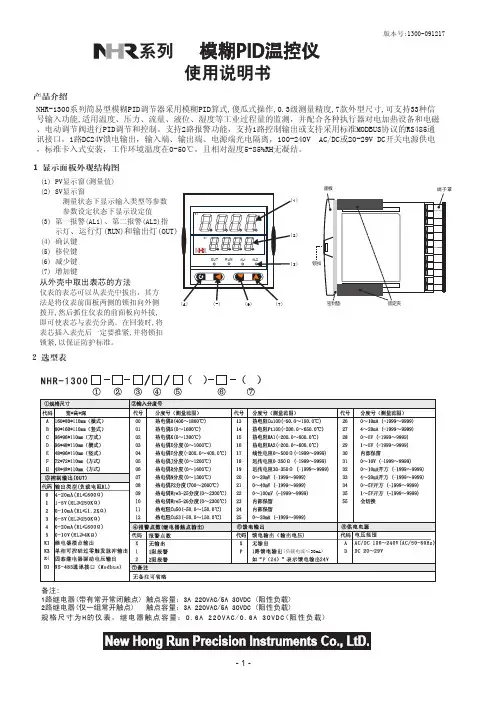

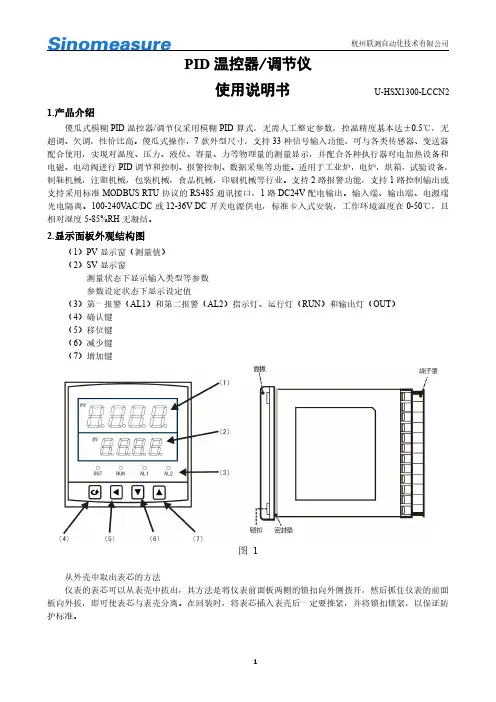

使用说明书U-HSX1300-LCCN2 1.产品介绍傻瓜式模糊PID温控器/调节仪采用模糊PID算式,无需人工整定参数,控温精度基本达±0.5℃,无超调、欠调,性价比高。

傻瓜式操作,7款外型尺寸,支持33种信号输入功能,可与各类传感器、变送器配合使用,实现对温度、压力、液位、容量、力等物理量的测量显示,并配合各种执行器对电加热设备和电磁、电动阀进行PID调节和控制、报警控制、数据采集等功能。

适用于工业炉,电炉,烘箱,试验设备,制鞋机械,注塑机械,包装机械,食品机械,印刷机械等行业。

支持2路报警功能,支持1路控制输出或支持采用标准MODBUS RTU协议的RS485通讯接口,1路DC24V配电输出。

输入端、输出端、电源端光电隔离。

100-240VAC/DC或12-36V DC开关电源供电,标准卡入式安装,工作环境温度在0-50℃,且相对湿度5-85%RH无凝结。

2.显示面板外观结构图(1)PV显示窗(测量值)(2)SV显示窗测量状态下显示输入类型等参数参数设定状态下显示设定值(3)第一报警(AL1)和第二报警(AL2)指示灯、运行灯(RUN)和输出灯(OUT)(4)确认键(5)移位键(6)减少键(7)增加键图1从外壳中取出表芯的方法仪表的表芯可以从表壳中拔出,其方法是将仪表前面板两侧的锁扣向外侧拨开,然后抓住仪表的前面板向外拔,即可使表芯与表壳分离。

在回装时,将表芯插入表壳后一定要推紧,并将锁扣锁紧,以保证防护标准。

3.接线图2规格尺寸为A、B、C、D、E型接线图注:横竖式仪表后盖接线端子方向不一样,见示意图3图3图4规格尺寸为F型接线图图5规格尺寸为H型接线图注1:上述接线图中在同一组端子标有不同功能的,只能选择其中一种功能。

如RS485通讯功能和控制输出功能在同一组OUT接线端子上,只能选择一种。

若两者需同时存在时,控制输出只能选择开关量输出且接线端子在AL2上。

4.操作仪表上电自检后,自动进入工作状态,在工作状态下,按键进行参数设置(1)长按仪表复位;(2)在其它任何菜单下,长按键5秒回到测量画面;(3)在测量状态下,先按住键再按住键,即可实现手/自动切换功能,RUN灯亮。

前言本系列说明书全面地介绍了HNC-818数控系统的特性、系统组成、各部分的系统命令及其使用、操作步骤、用户编程方法及示例等,是用户快速学习和使用本系统的基本说明书。

本说明书的更新和升级事宜,由武汉华中数控股份有限公司授权并组织实施。

未经本公司授权或书面许可,任何单位或个人无权对本说明书内容进行修改或更正,本公司概不负责由此而造成的客户损失。

HNC-818数控系统用户说明书中,我们将尽力叙述各种与该系统操作相关的事件。

由于篇幅限制及产品开发定位等原因,不能也不可能对系统中所有不必做或不能做的事件进行详细的叙述。

因此,本说明书中没有特别描述的事件均可视为“不可能”或“不允许”的事件。

此说明书的版权归武汉华中数控股份有限公司,任何单位与个人进行出版或复印均属于非法行为,我公司将追究其法律责任。

HNC-818数控系统用户说明书目录目录前言 (i)目录 (iii)I概述 (1)1概述 ........................................................................................................................... 错误!未定义书签。

2规格表 ....................................................................................................................... 错误!未定义书签。

II操作 . (3)1操作设备 (4)1.1显示及操作面板 (5)1.2NC键盘 (6)1.3机床控制面板 (7)1.4手持单元 (8)1.5系统操作面板 (9)2上电、关机、急停 (10)2.1上电 (11)2.2复位 (12)2.3返回机床零点 (13)2.4急停 (14)2.5超程解除 (15)2.6关机 (16)3机床手动操作 (17)3.1坐标轴移动 (18)3.2主轴控制 (21)3.3机床锁住、Z轴锁住 (23)3.4手动数据输入(MDI)运行 (24)4设置 (26)4.1刀具管理 (27)4.2坐标系的设置 (31)4.3相对清零 (33)4.4参数 (34)5程序编辑与管理 (56)5.1程序选择 (57)5.2程序编辑 (61)5.3程序管理 (64)5.4任意行 (66)5.5程序校验 (71)5.6停止运行 (72)5.7重运行 (73)5.8工艺文件 (74)目录 HNC-818数控系统用户说明书5.9工件测量功能 (76)6运行控制 (79)6.1启动、暂停、中止 (80)6.2空运行 (81)6.3程序跳段 (82)6.4选择停 (83)6.5单段运行 (84)6.6加工断点保存与恢复 (85)6.7运行时干预 (88)7位置信息 (90)7.1坐标显示 (91)7.2正文显示 (92)7.3图形显示 (93)7.4联合显示 (95)8诊断 (96)8.1系统Logo界面导入功能 (97)8.2报警显示 (99)8.3报警历史 (100)8.4梯图监控 (103)8.5输入输出 (108)8.6状态显示 (109)8.7宏变量 (110)8.8伺服调整 (111)8.9加工信息 (123)8.10版本 (124)9用户使用与维护信息 (126)9.1环境条件 (127)9.2接地 (128)9.3供电条件 (129)9.4风扇过滤网清尘 (130)9.5长时间闲置后使用 (131)ivI概述11. 概述 HNC-818数控系统用户说明书本说明书叙述如下型号的数控系统:类型名缩略词HNC-818A铣削数控单元HNC-818A-MUHNC-818B铣削数控单元HNC-818B-MU2II操作31. 操作设备 HNC-818数控系统用户说明书1 操作设备本章主要介绍HNC-818数控系统的操作台以及系统操作界面:显示及操作面板NC键盘机床控制面板手持单元系统操作界面4HNC-818数控系统用户说明书 1. 操作设备1.1显示及操作面板HNC-818A-MU8.4寸彩色液晶显示器(分辨率为800×600);HNC-818B-MU10.4寸彩色液晶显示器(分辨率为800×600);1、厂家商标LOGO区;2、显示屏区3、USB接口4、以太网接口5、软键6、功能键区7、光标区8、字母及数字键盘区51. 操作设备HNC-818数控系统用户说明书1.2NC键盘NC键盘包括精简型MDI键盘、主菜单键和功能键,主要用于零件程序的编制、参数输入、MDI及系统管理操作等。

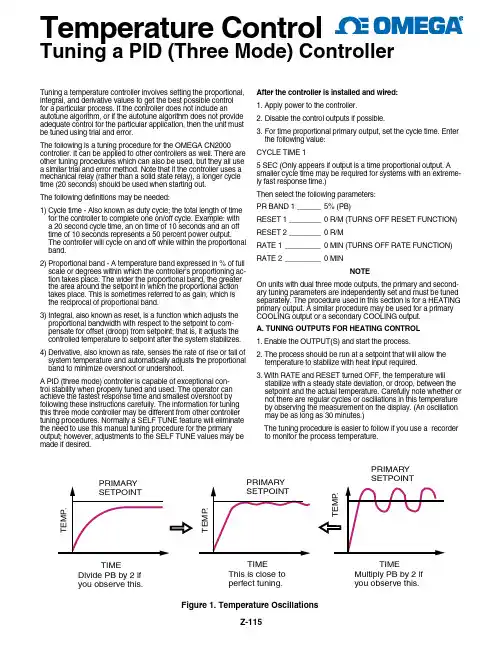

Temperature ControlTuning a PID (Three Mode) ControllerTuning a temperature controller involves setting the proportional, integral, and derivative values to get the best possible control for a particular process. If the controller does not include anautotune algorithm, or if the autotune algorithm does not provide adequate control for the particular application, then the unit must be tuned using trial and error.The following is a tuning procedure for the OMEGA CN2000 controller. It can be applied to other controllers as well. There are other tuning procedures which can also be used, but they all use a similar trial and error method. Note that if the controller uses a mechanical relay (rather than a solid state relay), a longer cycle time (20 seconds) should be used when starting out.The following definitions may be needed:1) Cycle time - Also known as duty cycle; the total length of time for the controller to complete one on/off cycle. Example: with a 20 second cycle time, an on time of 10 seconds and an off time of 10 seconds represents a 50 percent power output. The controller will cycle on and off while within the proportional band.2) Proportional band - A temperature band expressed in % of full scale or degrees within which the controller‘s proportioning ac-tion takes place. The wider the proportional band, the greater the area around the setpoint in which the proportional action takes place. This is sometimes referred to as gain, which is the reciprocal of proportional band.3) Integral, also known as reset, is a function which adjusts the proportional bandwidth with respect to the setpoint to com-pensate for offset (droop) from setpoint; that is, it adjusts the controlled temperature to setpoint after the system stabilizes.4) Derivative, also known as rate, senses the rate of rise or fall of system temperature and automatically adjusts the proportional band to minimize overshoot or undershoot.A PID (three mode) controller is capable of exceptional con-trol stability when properly tuned and used. The operator can achieve the fastest response time and smallest overshoot by following these instructions carefully. The information for tuning this three mode controller may be different from other controller tuning procedures. Normally a SELF TUNE feature will eliminate the need to use this manual tuning procedure for the primary output; however, adjustments to the SELF TUNE values may be made if desired.After the controller is installed and wired:1. Apply power to the controller.2. Disable the control outputs if possible.3. For time proportional primary output, set the cycle time. Enter the following value:CYCLE TIME 15 SEC (Only appears if output is a time proportional output. A smaller cycle time may be required for systems with an extreme-ly fast response time.)Then select the following parameters:PR BAND 1 ______5% (PB)RESET 1 ________0 R/M (TURNS OFF RESET FUNCTION)RESET 2 ________0 R/MRATE 1 _________0 MIN (TURNS OFF RATE FUNCTION)RATE 2 _________0 MINNOTEOn units with dual three mode outputs, the primary and second-ary tuning parameters are independently set and must be tuned separately. The procedure used in this section is for a HEATING primary output. A similar procedure may be used for a primary COOLING output or a secondary COOLING output.A. TUNING OUTPUTS FOR HEATING CONTROL 1. Enable the OUTPUT(S) and start the process.2. The process should be run at a setpoint that will allow the temperature to stabilize with heat input required.3. With RATE and RESET turned OFF, the temperature will stabilize with a steady state deviation, or droop, between the setpoint and the actual temperature. Carefully note whether or not there are regular cycles or oscillations in this temperature by observing the measurement on the display. (An oscillation may be as long as 30 minutes.) The tuning procedure is easier to follow if you use a recorder to monitor the process temperature.Figure 1. Temperature OscillationsPRIMARY TIMEDivide PB by 2 if you observe this. TIMEThis is close to perfect tuning.TIMEMultiply PB by 2 if you observe this.4. If there are no regular oscillations in the temperature, divide the PB by 2 (see Figure 1). Allow the process to stabilize and check for temperature oscillations. If there are still no oscillations, divide the PB by 2 again. Repeat until cycles or oscillations are obtained. Proceed to Step5.If oscillations are observed immediately, multiply the PB by 2. Observe the resulting temperature for several minutes. If the oscillations continue, increase the PB by factors of 2 until the oscillations stop.5. The PB is now very near its critical setting. Carefully in-crease or decrease the PB setting until cycles or oscillations just appear in the temperature recording.If no oscillations occur in the process temperature even at the minimum PB setting of 1%, skip Steps 6 through 11 below and proceed to paragraph B.6. Read the steady-state deviation, or droop, between setpoint and actual temperature with the “critical” PB setting you have achieved. (Because the temperature is cycling a bit, use the average temperature.)7 Measure the oscillation time, in minutes, between neigh-boring peaks or valleys (see Figure 2). This is most easily accomplished with a chart recorder, but a measurement can be read at one minute intervals to obtain the timing.8. Now, increase the PB setting until the temperature devia-tion, or droop, increases 65%.The desired final temperature deviation can be calculated by multiplying the initial temperature deviation achieved with the CRITICAL PB setting by 1.65 (see Figure 3) or by use of the convenient Nomogram I (see Figure 4). Try several trial-and-error settings of the PB control until the desired final temperature deviation is achieved.9. You have now completed all the measurements necessary to obtain optimum performance from the Controller. Only two more adjustments are required - RATE and RESET.10. U sing the oscillation time measured in Step 7, calculate the value for RESET in repeats per minutes as follows: RESET = 8 x 1 __ __ 5 T OWhere T O = Oscillation Time in Minutes. OR Use Nomogram II (see Figure 5):Enter the value for RESET 1.11. A gain using the oscillation time measured in Step 7, calcu-late the value for RATE in minutes as follows: RESET = T O __ 10Where T O = Oscillation TimeOR Use Nomogram III (see Figure 6)Enter this value for Rate 1.12. I f overshoot occurred, it can be eliminated by decreasing the RESET time. When changes are made in the RESET value, a corresponding change should also be made in the RATE adjustment so that the RATE value is equal to: RATE = 1 ______________ 6 x Reset Valuei.e., if reset = 2 R/M, the RATE = 0.08 min.13. S everal setpoint changes and consequent RESET and RATE time adjustments may be required to obtain the proper balance between “RESPONSE TIME” to a system upset and “SETTLING TIME.” In general, fast response is accompanied by larger overshoot and consequently shorter time for the process to “SETTLE OUT.” Conversely, if the response is slower, the process tends to slide into the final value with little or no overshoot. The requirements of the system dictate which action is desired.14. W hen satisfactory tuning has been achieved, the cycle time should be increased to save contactor life (applies to units with time proportioning outputs only (TPRI)). Increase the cycle time as much as possible without causing oscillations in the measurement due to load cycling.15. P roceed to Section C.TEMPERA TURE CYCLE TIME IN MINUTESCORRECT RESET SETTING IN REPEA TS PER MINUTE0.120100.20.353211230.500.300.2010200.100.05300.030.02100TRMPERA TURE CYCLE TIME IN MINUTESCORRECT RA TE SETTING IN MINUTES5440503032201100.330.220.110.030.30.020.20.010.1Figure 2. Oscillation TimeFigure 3. Calculating Final Temperature Deviation3ϒFigure 4. Nomogram IFigure 6. Nomogram IIIFigure 5. Nomogram IIB. TUNING PROCEDURE WHEN NO OSCILLATIONSARE OBSERVED1. Measure the steady-state deviation, or droop, betweensetpoint and actual temperature with minimum PB setting.2. Increase the PB setting until the temperature deviation(droop) increases 65%. Nomogram I (see Figure 4)provides a convenient method of calculating the desired final temperature deviation.3. Set the RESET 1 to a high value (10 R/M). Set the RATE1 to a corresponding value (0.02 MIN). At this point, themeasurement should stabilize at the setpoint tempera-ture due to reset action.4. Since we were not able to determine a critical oscilla-tion time, the optimum settings of the reset and rateadjustments must be determined by trial and error. After the temperature has stabilized at setpoint, increase the setpoint temperature setting by 10 degrees. Observe the overshoot associated with the rise in actual temperature.Then return the setpoint setting to its original value and again observe the overshoot associated with the actual temperature change.Excessive overshoot implies that the RESET and/orRATE values are set too high. Overdamped response(no overshoot) implies that the RESET and/or RATE val-ues are set too low. Refer to Figure 7. Where improved performance is required, change one tuning parameter at a time and observe its effect on performance whenthe setpoint is changed. Make incremental changes inthe parameters until the performance is optimized.5. When satisfactory tuning has been achieved, the cycletime should be increased to save contactor life (applies to units with time proportioning outputs only (TPRI)). Increase the cycle time as much as possible without causing oscilla-tions in the measurement due to load cycling.C. TUNING THE PRIMARY OUTPUT FOR COOLINGCONTROLThe same procedure is used as for heating. The process should be run at a setpoint that requires cooling control before the temperature will stabilize.D. SIMPLIFIED TUNING PROCEDURE FOR PID CON-TROLLERSThe following procedure is a graphical technique of analyz-ing a process response curve to a step input. It is much easier with a strip chart recorder reading the process vari-able (PV).1. Starting from a cold start (PV at ambient), apply fullpower to the process without the controller in the loop,i.e., with an open loop. Record this starting time.2. After some delay (for heat to reach the sensor), the PVwill start to rise. After more delay, the PV will reach amaximum rate of change (slope). Record the time atwhich this maximum slope occurs and the PV at which it occurs. Record the maximum slope in degrees perminute. Turn off system power.3. Draw a line from the point of maximum slope back to theambient temperature axis to obtain the lumped system time delay Td (see Figure 8). The time delay may alsobe obtained by the equation:Td = time to max. slope-(PV at max. slope - Ambient)/max. slope 4. Apply the following equations to yield the PID param-eters:Pr. Band = Td x max. slope x 100/span = % of spanReset= 0.4 / Td = resets/minuteRate = 0.4 x Td = minutes5. Restart the system and bring the process to setpoint withthe controller in the loop and observe response. If theresponse has too much overshoot, or is oscillating, then the PID parameters can be changed (slightly, one at atime, and observing process response) in the following directions:Widen the proportional band, lower the Reset value, and increase the Rate value.Example: The chart recording in Figure 8 was obtained by applying full power to an oven. The chart scales are 10°F/ cm, and 5 min/cm. The controller range is 100 to 600°F, or a span of 500°F.Maximum slope = 18°F/5 minutes= 3.6˚F/minuteTime delay = Td = approximately 7 minutes.Proportional Band = 7 minutes x3.6°F/minutes x 100/500°F = 5%.Reset = 0.4/7 minutes = 0.06 resets/minuteRate = 0.4 x 7 minutes = 2.8 minuteTuning a PID Controller Cont’dORESET OR RA TE T OO HIGH RESET OR RA TE T OO LOWFigure 7. Setting RESET and/or RATEFigure 8. System Time Delay。

SAS818FHL-7地暖专用房间温度控制器SAS818FHL-7 是一款设计用来控制地板电加热系统或水暖地板加热系统电热执行器开关的可编程温控器。

技术指标:电源电压:190V -250V 50/60HZ 继电器输出:250V ,16A 阻性负载 温度精度:±0.5℃房间温度控制范围:5℃-35℃地板温度控制范围:5℃-60℃(出厂值40℃) 工作环境温度:0℃-+50℃ 贮存环境温度:-10℃-+60℃外形尺寸:86×86×25mm (通用于86接线盒)按键及显示功能说明:安装操作说明1) 设定按键 2) OK 按键 3) 电源开关 4) 出厂设置按键 5) 加按键 6) 减按键7) 手动温度设定模式标志 8) 时钟标志 9)时钟显示区10) 摄氏温度符号 11) 12小时制标志 12) 6时间段显示符 13) 加热标志 14) 星期数显示 15) 温度显示区 16) 地板标志 17) 房间标志2.参照端子接线图正确接好 电源和地板传感器工作模式(拨码开关)设置说明:(1)、第1拨码位:12小时/24小时制式切换选择。

(2)、第2拨码位:功能保留。

(3)、第3,4拨码位:房间温度单控(R)模式,地板温度单控(F)模式,双温双控(RF)模式选择。

图3、拨码开关设定详细操作说明:(一)时钟及其设定:在程序运行模式,手动模式,温度保持模式均可进行时间设定。

快速按下SET键,进入时钟设定模式,此时小时位闪烁。

1)按▲、▼键调整小时数;2)再按SET键切换到分钟位闪烁,按▲、▼键调整分钟数;3)再按SET键切换到星期位闪烁,按▲、▼键调整星期数;4)再按SET键,或期间按OK键可退出时钟设定,返回到程序运行模式,并显示刚设定的时间和星期。

10S没有任何按键操作,系统自动退回到程序运行模式。

5)在时间设定过程中,长按▲、▼键快速加减。

(二)程序设定:在程序运行模式下,长按SET键3S不松开,立即切换到程序设定模式。

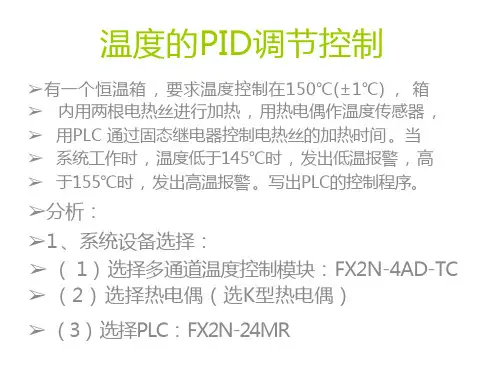

学会PID通用调试方法,什么控制器都不怕!【导读】搞懂PID基本原理和通用调试方法,不管是什么品牌的PLC还是其它控制器,都能比较快速的调试成功。

(一)先来彻底搞懂PID到底是什么?啥是PID?PID,就是“比例(proportional)、积分(integral)和微分(derivative)”,是一种很常见的控制算法。

算法是不可以吃的。

PID已经有107年的历史了。

它并不是什么很神圣的东西,大家一定都见过PID的实际应用。

比如四轴飞行器,再比如平衡小车......还有汽车的定速巡航、3D打印机上的温度控制器....就是类似于这种:需要将某一个物理量“保持稳定”的场合(比如维持平衡,稳定温度、转速等),PID都会派上大用场。

那么问题来了:比如,我想控制一个“热得快”,让一锅水的温度保持在50℃,这么简单的任务,为啥要用到微积分的理论呢。

你一定在想:这不是so easy嘛~ 小于50度就让它加热,大于50度就断电,不就行了?几行代码用Arduino分分钟写出来。

没错~在要求不高的情况下,确实可以这么干~ But!如果换一种说法,你就知道问题出在哪里了?如果我的控制对象是一辆汽车呢?要是希望汽车的车速保持在50km/h不动,你还敢这样干么。

设想一下,假如汽车的定速巡航电脑在某一时间测到车速是45km/h。

它立刻命令发动机:加速!结果,发动机那边突然来了个100%全油门,嗡的一下,汽车急加速到了60km/h。

这时电脑又发出命令:刹车!结果,吱...............哇............(乘客吐)所以,在大多数场合中,用“开关量”来控制一个物理量,就显得比较简单粗暴了。

有时候,是无法保持稳定的。

因为单片机、传感器不是无限快的,采集、控制需要时间。

而且,控制对象具有惯性。

比如你将一个加热器拔掉,它的“余热”(即热惯性)可能还会使水温继续升高一小会。

这时,就需要一种『算法』:•它可以将需要控制的物理量带到目标附近•它可以“预见”这个量的变化趋势•它也可以消除因为散热、阻力等因素造成的静态误差•....于是,当时的数学家们发明了这一历久不衰的算法——这就是PID。

XM系列智能仪表使用手册XMA数字显示PID控制仪一、概述XMA系列数字显示PID控制仪,是以微电脑为核心的新一代智能化仪表。

可配合多种标准传感器或变送器,对温度、压力、液位、流量、重量等各种工业过程参数进行测量、显示与PID控制。

是一种高性能、多功能的智能化仪表,广泛适用于冶金、能源、建材、轻工等工业部门。

特点如下:1.软件运算进行线性化处理,线性化精度高2.通用性好,同一块仪表可混合使用不同分度号的测温元件3.按键修改仪表参数,掉电不丢失信息4.采用先进的数字自动调校系统.测量值零点迁移功能.测量值增益放大功能.变送输出零点迁移功能.变送输出增益放大功能5.采用国际通用卡入式结构,安装、维修、更换十分方便6.安装尺寸与传统仪表兼容,互换性好7.具有4~20mA或0~10mA输出8.自动稳零功能随时消除零点漂移9.具有热电偶冷端温度自动补偿功能10.传感器分度号可任意设定,即设即用,无需重新校表二、主要技术指标1.输入信号:◆毫伏信号:热电偶和霍尔变送器,输入阻抗>1MΩ◆电阻信号:热电阻和远传压力表,三线制接法◆电流信号:0~10mA,4~20mA,输入阻抗≤250Ω◆电压信号:0~5V,1~5V,输入阻抗≥100KΩ2.显示范围:-1999~19993.测量精度:%FS或%FS4.分辨率:1、、或5.热电偶冷端补偿范围:0~50℃- 1 -6.输出信号:◆开关量输出:继电器ON/OFF带回差,触点容量为3A/220VAC(阻性负载,感性负载需加灭弧元件)◆馈电输出:DC24V,负载能力≤30mA◆模拟量输出:DC0~10mA(负载电阻≤750Ω)DC4~20mA(负载电阻≤500Ω)DC0~5V(输出电阻≤250Ω)DC1~5V(输出电阻≤250Ω)8.使用环境:环境温度:0~40℃相对湿度:≤85RH避免腐蚀性气体9.供电电源:线性电源:AC220C±10% 开关电源:AC90 10.功耗:线性电源:≤5W 开关电源:≤4W 11.重量;≤500克12.安装方式:盘装卡入式13.仪表外形及开孔尺寸:表一- 2 -三、操作方式(一) 仪表按键说明:“S”键:在正常工作方式下,按该键可进入设置方式;在设置方式下,该键用于确认输入数据;在设置过程中,按该键3秒后,将退出设置方式。

PID参数设置与调节方法方法一:PID参数的设定:是靠经验与工艺的熟悉,参考测量值跟踪与设定值曲线,从而调整P\I\D的大小.PID控制器参数的工程整定,各种调节系统中参数经验数据以下可参照:温度T: P=20~60%,T=180~600s,D=3-180s压力P: P=30~70%,T=24~180s,液位L: P=20~80%,T=60~300s,流量L: P=40~100%,T=6~60s.我在手册上查到的,并已实际的测试过,方便且比较准确应用于传统的PID1.首先将I,D设置为0,即只用纯比例控制,最好是有曲线图,调整P值在控制范围内成临界振荡状态.记录下临界振荡的同期Ts2.将Kp值=纯比例时的P值3.如果控制精度=1.05%,则设置Ti=0.49Ts ; Td=0.14Ts ;T=0.014控制精度=1.2%,则设置Ti=0.47Ts ; Td=0.16Ts ;T=0.043控制精度=1.5%,则设置Ti=0.43Ts ; Td=0.20Ts ;T=0.09朋友,你试一下,应该不错,而且调试时间大大缩短我认为问题是,再加长积分时间,再减小放大倍数.获得的是1000rpm以上的稳定,牺牲的是系统突加给定以后系统调节的快速性,根据兼顾原则,自己掌握调节指标吧.方法二:1.PID调试一般原则a.在输出不振荡时,增大比例增益P.b.在输出不振荡时,减小积分时间常数Ti.c.在输出不振荡时,增大微分时间常数Td.2.一般步骤a.确定比例增益P确定比例增益P 时,首先去掉PID的积分项和微分项,一般是令Ti=0、Td=0〔具体见PID的参数设定说明〕,使PID为纯比例调节.输入设定为系统允许的最大值的60%~70%,由0逐渐加大比例增益P,直至系统出现振荡;再反过来,从此时的比例增益P逐渐减小,直至系统振荡消失,记录此时的比例增益P,设定PID的比例增益P为当前值的60%~70%.比例增益P调试完成.b.确定积分时间常数Ti比例增益P确定后,设定一个较大的积分时间常数Ti的初值,然后逐渐减小Ti,直至系统出现振荡,之后在反过来,逐渐加大Ti,直至系统振荡消失.记录此时的Ti,设定PID的积分时间常数Ti为当前值的150%~180%.积分时间常数Ti调试完成.c.确定积分时间常数Td积分时间常数Td一般不用设定,为0即可.若要设定,与确定 P和Ti的方法相同,取不振荡时的30%.d.系统空载、带载联调,再对PID参数进行微调,直至满足要求PID就是比例微积分调节,具体你可以参照自动控制课程里有详细介绍!正作用与反作用在温控里就是当正作用时是加热,反作用是制冷控制.PID控制简介目前工业自动化水平已成为衡量各行各业现代化水平的一个重要标志.同时,控制理论的发展也经历了古典控制理论、现代控制理论和智能控制理论三个阶段.智能控制的典型实例是模糊全自动洗衣机等.自动控制系统可分为开环控制系统和闭环控制系统.一个控控制系统包括控制器﹑传感器﹑变送器﹑执行机构﹑输入输出接口.控制器的输出经过输出接口﹑执行机构﹐加到被控系统上﹔控制系统的被控量﹐经过传感器﹐变送器﹐通过输入接口送到控制器.不同的控制系统﹐其传感器﹑变送器﹑执行机构是不一样的.比如压力控制系统要采用压力传感器.电加热控制系统的传感器是温度传感器.目前,PID控制与其控制器或智能PID 控制器〔仪表〕已经很多,产品已在工程实际中得到了广泛的应用,有各种各样的PID控制器产品,各大公司均开发了具有PID参数自整定功能的智能调节器<intelligent regulator>,其中PID控制器参数的自动调整是通过智能化调整或自校正、自适应算法来实现.有利用PID控制实现的压力、温度、流量、液位控制器,能实现PID控制功能的可编程控制器<PLC>,还有可实现PID控制的PC系统等等.可编程控制器<PLC>是利用其闭环控制模块来实现PID控制,而可编程控制器<PLC>可以直接与ControlNet相连,如Rockwell的PLC-5等.还有可以实现PID 控制功能的控制器,如Rockwell 的Logix产品系列,它可以直接与ControlNet相连,利用网络来实现其远程控制功能.1、开环控制系统开环控制系统<open-loop control system>是指被控对象的输出<被控制量>对控制器<controller>的输出没有影响.在这种控制系统中,不依赖将被控量反送回来以形成任何闭环回路.2、闭环控制系统闭环控制系统<closed-loop control system>的特点是系统被控对象的输出<被控制量>会反送回来影响控制器的输出,形成一个或多个闭环.闭环控制系统有正反馈和负反馈,若反馈信号与系统给定值信号相反,则称为负反馈< Negative Feedback>,若极性相同,则称为正反馈,一般闭环控制系统均采用负反馈,又称负反馈控制系统.闭环控制系统的例子很多.比如人就是一个具有负反馈的闭环控制系统,眼睛便是传感器,充当反馈,人体系统能通过不断的修正最后作出各种正确的动作.如果没有眼睛,就没有了反馈回路,也就成了一个开环控制系统.另例,当一台真正的全自动洗衣机具有能连续检查衣物是否洗净,并在洗净之后能自动切断电源,它就是一个闭环控制系统.3、阶跃响应阶跃响应是指将一个阶跃输入〔step function〕加到系统上时,系统的输出.稳态误差是指系统的响应进入稳态后﹐系统的期望输出与实际输出之差.控制系统的性能可以用稳、准、快三个字来描述.稳是指系统的稳定性<stability>,一个系统要能正常工作,首先必须是稳定的,从阶跃响应上看应该是收敛的﹔准是指控制系统的准确性、控制精度,通常用稳态误差来<Steady-state error> 描述,它表示系统输出稳态值与期望值之差﹔快是指控制系统响应的快速性,通常用上升时间来定量描述.4、PID控制的原理和特点在工程实际中,应用最为广泛的调节器控制规律为比例、积分、微分控制,简称PID控制,又称PID调节.PID控制器问世至今已有近70年历史,它以其结构简单、稳定性好、工作可靠、调整方便而成为工业控制的主要技术之一.当被控对象的结构和参数不能完全掌握,或得不到精确的数学模型时,控制理论的其它技术难以采用时,系统控制器的结构和参数必须依靠经验和现场调试来确定,这时应用PID控制技术最为方便.即当我们不完全了解一个系统和被控对象﹐或不能通过有效的测量手段来获得系统参数时,最适合用PID控制技术.PID控制,实际中也有PI和PD控制.PID控制器就是根据系统的误差,利用比例、积分、微分计算出控制量进行控制的.比例〔P〕控制比例控制是一种最简单的控制方式.其控制器的输出与输入误差信号成比例关系.当仅有比例控制时系统输出存在稳态误差〔Steady-state error〕.积分〔I〕控制在积分控制中,控制器的输出与输入误差信号的积分成正比关系.对一个自动控制系统,如果在进入稳态后存在稳态误差,则称这个控制系统是有稳态误差的或简称有差系统〔System with Steady-state Error〕.为了消除稳态误差,在控制器中必须引入"积分项".积分项对误差取决于时间的积分,随着时间的增加,积分项会增大.这样,即便误差很小,积分项也会随着时间的增加而加大,它推动控制器的输出增大使稳态误差进一步减小,直到等于零.因此,比例+积分<PI>控制器,可以使系统在进入稳态后无稳态误差.微分〔D〕控制在微分控制中,控制器的输出与输入误差信号的微分〔即误差的变化率〕成正比关系.自动控制系统在克服误差的调节过程中可能会出现振荡甚至失稳.其原因是由于存在有较大惯性组件〔环节〕或有滞后<delay>组件,具有抑制误差的作用,其变化总是落后于误差的变化.解决的办法是使抑制误差的作用的变化"超前",即在误差接近零时,抑制误差的作用就应该是零.这就是说,在控制器中仅引入"比例"项往往是不够的,比例项的作用仅是放大误差的幅值,而目前需要增加的是"微分项",它能预测误差变化的趋势,这样,具有比例+微分的控制器,就能够提前使抑制误差的控制作用等于零,甚至为负值,从而避免了被控量的严重超调.所以对有较大惯性或滞后的被控对象,比例+微分<PD>控制器能改善系统在调节过程中的动态特性.5、PID控制器的参数整定PID控制器的参数整定是控制系统设计的核心内容.它是根据被控过程的特性确定PID控制器的比例系数、积分时间和微分时间的大小.PID控制器参数整定的方法很多,概括起来有两大类:一是理论计算整定法.它主要是依据系统的数学模型,经过理论计算确定控制器参数.这种方法所得到的计算数据未必可以直接用,还必须通过工程实际进行调整和修改.二是工程整定方法,它主要依赖工程经验,直接在控制系统的试验中进行,且方法简单、易于掌握,在工程实际中被广泛采用.PID控制器参数的工程整定方法,主要有临界比例法、反应曲线法和衰减法.三种方法各有其特点,其共同点都是通过试验,然后按照工程经验公式对控制器参数进行整定.但无论采用哪一种方法所得到的控制器参数,都需要在实际运行中进行最后调整与完善.现在一般采用的是临界比例法.利用该方法进行PID控制器参数的整定步骤如下:<1>首先预选择一个足够短的采样周期让系统工作﹔<2>仅加入比例控制环节,直到系统对输入的阶跃响应出现临界振荡,记下这时的比例放大系数和临界振荡周期﹔<3>在一定的控制度下通过公式计算得到PID控制器的参数.书上的常用口诀:参数整定找最佳,从小到大顺序查先是比例后积分,最后再把微分加曲线振荡很频繁,比例度盘要放大曲线漂浮绕大湾,比例度盘往小扳曲线偏离回复慢,积分时间往下降曲线波动周期长,积分时间再加长曲线振荡频率快,先把微分降下来动差大来波动慢.微分时间应加长理想曲线两个波,前高后低4比1一看二调多分析,调节质量不会低这里介绍一种经验法.这种方法实质上是一种试凑法,它是在生产实践中总结出来的行之有效的方法,并在现场中得到了广泛的应用.这种方法的基本程序是先根据运行经验,确定一组调节器参数,并将系统投入闭环运行,然后人为地加入阶跃扰动〔如改变调节器的给定值〕,观察被调量或调节器输出的阶跃响应曲线.若认为控制质量不满意,则根据各整定参数对控制过程的影响改变调节器参数.这样反复试验,直到满意为止.经验法简单可靠,但需要有一定现场运行经验,整定时易带有主观片面性.当采用PID调节器时,有多个整定参数,反复试凑的次数增多,不易得到最佳整定参数.下面以PID调节器为例,具体说明经验法的整定步骤:⑴让调节器参数积分系数S0=0,实际微分系数k=0,控制系统投入闭环运行,由小到大改变比例系数S1,让扰动信号作阶跃变化,观察控制过程,直到获得满意的控制过程为止.⑵取比例系数S1为当前的值乘以0.83,由小到大增加积分系数S0,同样让扰动信号作阶跃变化,直至求得满意的控制过程.<3>积分系数S0保持不变,改变比例系数S1,观察控制过程有无改善,如有改善则继续调整,直到满意为止.否则,将原比例系数S1增大一些,再调整积分系数S0,力求改善控制过程.如此反复试凑,直到找到满意的比例系数S1和积分系数S0为止.⑷引入适当的实际微分系数k和实际微分时间TD,此时可适当增大比例系数S1和积分系数S0.和前述步骤相同,微分时间的整定也需反复调整,直到控制过程满意为止.注意:仿真系统所采用的PID调节器与传统的工业PID调节器有所不同,各个参数之间相互隔离,互不影响,因而用其观察调节规律十分方便.PID参数是根据控制对象的惯量来确定的.大惯量如:大烘房的温度控制,一般P可在10以上,I=3-10,D=1左右.小惯量如:一个小电机带一水泵进行压力闭环控制,一般只用PI控制.P=1-10,I=0.1-1,D=0,这些要在现场调试时进行修正的.我提供一种增量式PID供大家参考△U<k>=Ae<k>-Be<k-1>+Ce<k-2>A=Kp<1+T/Ti+Td/T>B=Kp<1+2Td/T>C=KpTd/TT采样周期Td微分时间Ti积分时间用上面的算法可以构造自己的PID算法.U〔K〕=U〔K-1〕+△U〔K〕。

818P4控温仪操作指南。

RUN HOLD程序运行/停止 遥控程序设定:程序显示:按下转换(功能) 5秒以上,仪表将按顺序显示P n r 1, Pr1(升降温斜率 C/小时),PL1 C ),Pd1(恒温时间:单位小时),以下各段同(共8段)Pr1,PL1,Pd1;Pr2,PL2,Pd2,……Pr8,Pl8,Pd8。

……Sor 。

程序设定:当显示P n r 2,3,4P n r 1,按下 所要求设定的值。

依次设定所需的程序段,直至程序结束。

程序运行:设定好工艺参数后,检查参数值,按下RUN/HOLD (程序运行键/暂停),仪表显示黄色字符Ramp 1 ,Dewell 1恒温,……直至End 程序结束。

程序暂停:当程序运行过程中需要改变设定参数或必须暂停程序运行时,按下RUN/HOLD (程序运行/暂停键),在Ramp 的下面出现HOLD (黄色字符)亮。

此时程序暂停执行,再按下一次RUN/HOLD (程序运行/暂停键),HOLD (黄色字符)熄灭,程序恢复运行。

手动/自动 转换:按下 手动键,仪表右上方显示黄色字符 MAN (小)亮,OP (功率输出)值调节温度,再一次按下 手动键转换到自动控制,右上方显示黄色字符 MAN (小)熄灭。

程序运行过程中查看参数:可通过按下转换(功能) 键一次,循环显示Sp →Op →TIME 值,即 OP ,本程序段剩余时间TIME 此时只能查看不能修改。

当要查看或修改程序参数时,见“程序设定”。

程序修改:程序运行过程中,要修改程序参数,见“程序设定”, 调出要修改的参数,按下/暂停)出现HOLD (黄色字符)亮,暂停程序运行,按少键加键修改为所要求设定的值,再按下RUN/HOLD (程序运行键/(黄色字符)熄灭,恢复程序运行。