方斜顶T型块形状设计案例

- 格式:doc

- 大小:86.50 KB

- 文档页数:1

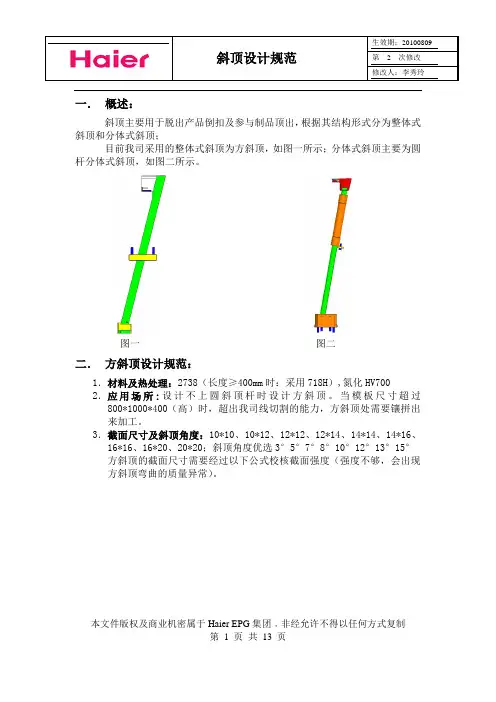

本文件版权及商业机密属于Haier EPG 集团﹐非经允许不得以任何方式复制一. 概述:斜顶主要用于脱出产品倒扣及参与制品顶出,根据其结构形式分为整体式斜顶和分体式斜顶;目前我司采用的整体式斜顶为方斜顶,如图一所示;分体式斜顶主要为圆杆分体式斜顶,如图二所示。

图一 图二 二. 方斜顶设计规范:1.材料及热处理:2738(长度≥400mm 时:采用718H ),氮化HV7002.应用场所:设计不上圆斜顶杆时设计方斜顶。

当模板尺寸超过800*1000*400(高)时,超出我司线切割的能力,方斜顶处需要镶拼出来加工。

3.截面尺寸及斜顶角度:10*10、10*12、12*12、12*14、14*14、14*16、16*16、16*20、20*20;斜顶角度优选3°5°7°8°10°12°13°15° 方斜顶的截面尺寸需要经过以下公式校核截面强度(强度不够,会出现方斜顶弯曲的质量异常)。

本文件版权及商业机密属于Haier EPG集团﹐非经允许不得以任何方式复制本文件版权及商业机密属于Haier EPG 集团﹐非经允许不得以任何方式复制4.方斜顶建腔及导向:模具上需保证“B ”大于斜顶宽度的2倍,其余部分避空,避空优选直圆孔,其次为对接圆孔,最后才选斜圆孔如图四所示, 同时B0底面设计导滑块,如图三所示; B3,B4板要设计斜顶拆装孔,拆装孔直径要比螺钉坯头直径大2mm 以上。

而且必须保证T 型块的宽度比拆装孔的直径大于10毫米。

方斜顶不能够跨镶拼线。

图三图四5.方斜顶设计参数如图五所示:“A ”和“H ”为方斜顶基准面及定位面,要求:A ≧3mm ,H ≧15mm 。

本文件版权及商业机密属于Haier EPG 集团﹐非经允许不得以任何方式复制图五6.方斜顶T 型块的固定螺丝大小必须为M6以上,否则需设计成图六结构形式。

图六三.圆杆分体式斜顶设计规范1.材料及热处理:圆斜顶杆采用我司标准件,设计时避免圆杆回厂二次加工螺纹,斜顶头材料根据项目需求可以采用2738或者国产P20(低成本)2.应用场所:能设计圆杆分体式斜顶的必须设计圆杆分体斜顶,且避免设计双角度的斜顶。

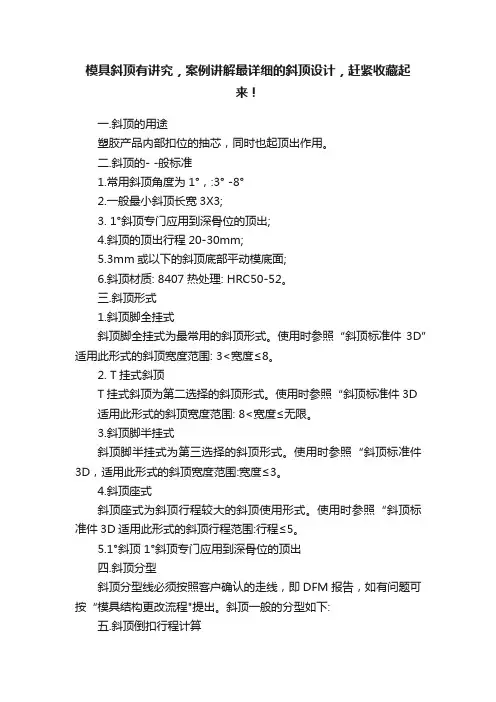

模具斜顶有讲究,案例讲解最详细的斜顶设计,赶紧收藏起来!一.斜顶的用途塑胶产品内部扣位的抽芯,同时也起顶出作用。

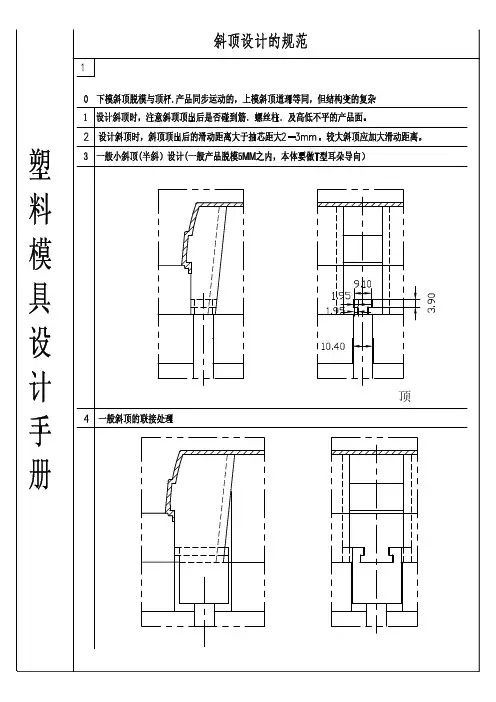

二.斜顶的- -般标准1.常用斜顶角度为1°,:3° -8°2.一般最小斜顶长宽3X3;3. 1°斜顶专门应用到深骨位的顶出;4.斜顶的顶出行程20-30mm;5.3mm或以下的斜顶底部平动模底面;6.斜顶材质: 8407热处理: HRC50-52。

三.斜顶形式1.斜顶脚全挂式斜顶脚全挂式为最常用的斜顶形式。

使用时参照“斜顶标准件3D”适用此形式的斜顶宽度范围: 3<宽度≤8。

2. T挂式斜顶T挂式斜顶为第二选择的斜顶形式。

使用时参照“斜顶标准件3D 适用此形式的斜顶宽度范围: 8<宽度≤无限。

3.斜顶脚半挂式斜顶脚半挂式为第三选择的斜顶形式。

使用时参照“斜顶标准件3D,适用此形式的斜顶宽度范围:宽度≤3。

4.斜顶座式斜顶座式为斜顶行程较大的斜顶使用形式。

使用时参照“斜顶标准件3D适用此形式的斜顶行程范围:行程≤5。

5.1°斜顶1°斜顶专门应用到深骨位的顶出四.斜顶分型斜顶分型线必须按照客户确认的走线,即DFM报告,如有问题可按“模具结构更改流程"提出。

斜顶一般的分型如下:五.斜顶倒扣行程计算斜顶行程=倒扣距離t縮水量+安全值(0.5~2mm)六.斜顶设计注意事项1.骨位尽量不要设计到斜顶上,会影响机械手取出产品;如果避免不了,骨位处要在斜顶水平和垂直移动方向做拔模。

2.避免斜顶一部分和其它零件碰穿,否则回针底部需加弹簧。

3.分割斜顶不能造成附近出现薄钢4.斜顶薄钢斜顶薄钢的定义:1,a≤2mm2, a1 /3b5.斜顶倒角斜顶或镶件的边缘尽量倒R0.5与孔倒RO.47配合。

六.斜顶分割线七.电池盖模具的斜顶电池盖模具使用的斜顶需做平位加强,其他模具不用。

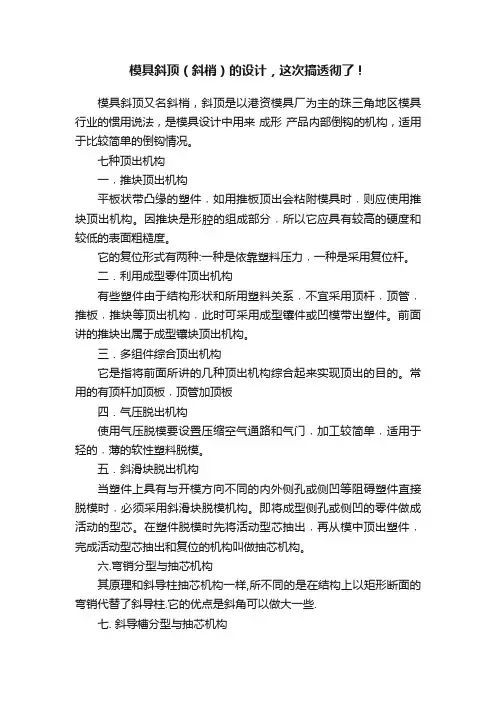

模具斜顶(斜梢)的设计,这次搞透彻了!模具斜顶又名斜梢,斜顶是以港资模具厂为主的珠三角地区模具行业的惯用说法,是模具设计中用来成形产品内部倒钩的机构,适用于比较简单的倒钩情况。

七种顶出机构一﹐推块顶出机构平板状带凸缘的塑件﹐如用推板顶出会粘附模具时﹐则应使用推块顶出机构。

因推块是形腔的组成部分﹐所以它应具有较高的硬度和较低的表面粗糙度。

它的复位形式有两种:一种是依靠塑料压力﹐一种是采用复位杆。

二.利用成型零件顶出机构有些塑件由于结构形状和所用塑料关系﹐不宜采用顶杆﹐顶管﹐推板﹐推块等顶出机构﹐此时可采用成型镶件或凹模带出塑件。

前面讲的推块出属于成型镶块顶出机构。

三.多组件综合顶出机构它是指将前面所讲的几种顶出机构综合起来实现顶出的目的。

常用的有顶杆加顶板﹐顶管加顶板四.气压脱出机构使用气压脱模要设置压缩空气通路和气门﹐加工较简单﹐适用于轻的﹐薄的软性塑料脱模。

五.斜滑块脱出机构当塑件上具有与开模方向不同的内外侧孔或侧凹等阻碍塑件直接脱模时﹐必须采用斜滑块脱模机构。

即将成型侧孔或侧凹的零件做成活动的型芯。

在塑件脱模时先将活动型芯抽出﹐再从模中顶出塑件﹐完成活动型芯抽出和复位的机构叫做抽芯机构。

六.弯销分型与抽芯机构其原理和斜导柱抽芯机构一样,所不同的是在结构上以矩形断面的弯销代替了斜导柱.它的优点是斜角可以做大一些.七. 斜导槽分型与抽芯机构<一>﹑斜頂的設計方法及各尺寸的確定﹕1.由產品的形狀確定出抽芯距﹕S抽=S倒勾 (2~3)mm。

2.根據頂出行程﹐計算斜頂的角度α(tgα= S抽/ S頂)﹐α值不宜過大﹐若太大斜頂所受的彎曲力較大﹐極容易導致斷裂﹐一般取3≦α≦8˚。

3.確認斜頂的基准P點在模具中的位置取整數。

4.確認斜頂的厚度L1﹐L1根據實際情況而定﹐但此值不宜過小﹐否則斜頂的強度不能保証。

5.斜頂與模仁之間的靠破距離H一般取5~10mm(依模仁厚度而定)。

<二>﹑設計過程注意的問題﹕1.斜頂在頂出產品時不能損害產品的其它部位。

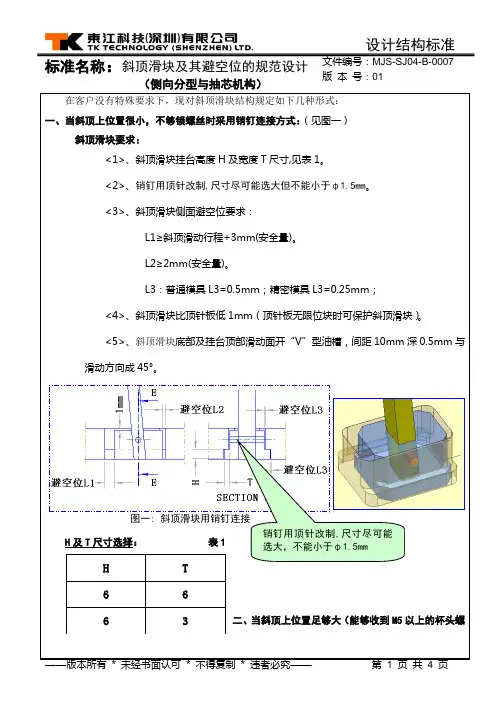

版本号:01 (侧向分型与抽芯机构)

图一: 斜顶滑块用销钉连接

(侧向分型与抽芯机构) 版 本 号:01

H 及T 尺寸选择: 表2

当斜顶胶位沿水平方向有倒扣位的(即斜顶相对

采用加装斜顶座使斜顶滑块沿斜顶座斜向导 图二: 斜顶滑块用螺丝连接

螺丝尽量选大,不要小于杯头螺丝斜顶座斜向导向槽角度应与斜顶胶斜顶滑块 斜顶座

(侧向分型与抽芯机构) 版 本 号:01

斜顶滑块在斜顶座斜面上滑动的形式2

动方向保持垂直; 斜顶滑块与斜顶杆定位斜面角度单边取10度。

斜顶座 斜顶滑块。

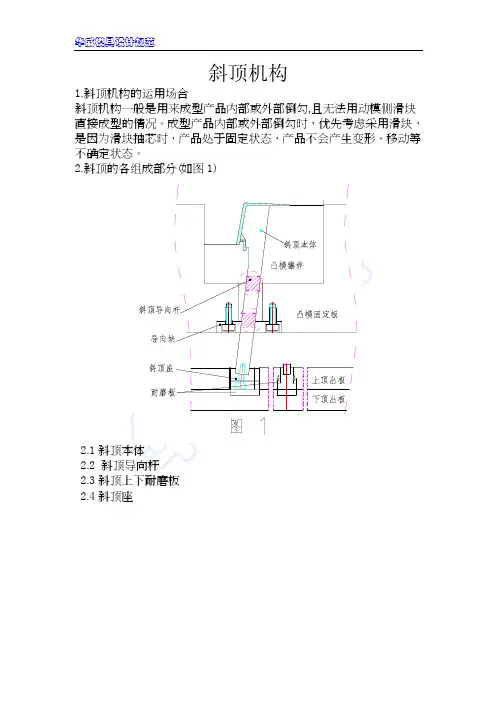

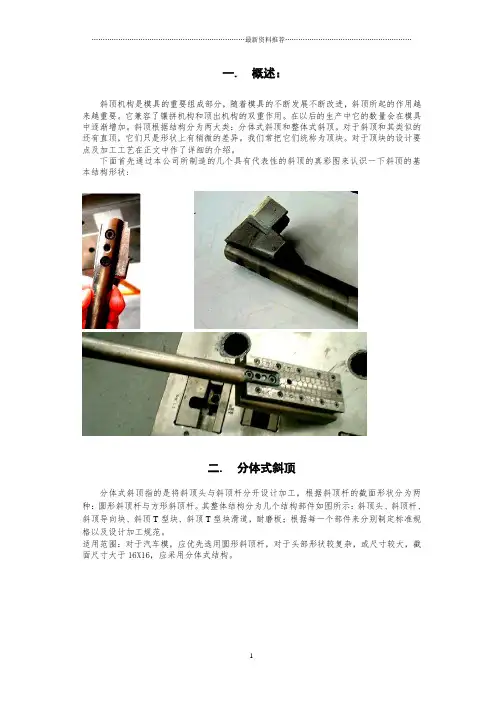

一.概述:斜顶机构是模具的重要组成部分,随着模具的不断发展不断改进,斜顶所起的作用越来越重要。

它兼容了镶拼机构和顶出机构的双重作用。

在以后的生产中它的数量会在模具中逐渐增加。

斜顶根据结构分为两大类:分体式斜顶和整体式斜顶。

对于斜顶和其类似的还有直顶,它们只是形状上有稍微的差异。

我们常把它们统称为顶块。

对于顶块的设计要点及加工工艺在正文中作了详细的介绍。

下面首先通过本公司所制造的几个具有代表性的斜顶的真彩图来认识一下斜顶的基本结构形状:二.分体式斜顶分体式斜顶指的是将斜顶头与斜顶杆分开设计加工,根据斜顶杆的截面形状分为两种:圆形斜顶杆与方形斜顶杆。

其整体结构分为几个结构部件如图所示:斜顶头、斜顶杆、斜顶导向块、斜顶T型块、斜顶T型块滑道,耐磨板;根据每一个部件来分别制定标准规格以及设计加工规范。

适用范围:对于汽车模,应优先选用圆形斜顶杆,对于头部形状较复杂,或尺寸较大,截面尺寸大于16X16,应采用分体式结构。

斜顶T型滑道斜顶导向块斜顶头顶针板底针板底板B0板斜顶杆镶块斜顶T型块斜顶头斜顶杆B0板顶针板底针板底板镶块斜顶导向块斜顶T型块斜顶耐磨板图1.分体式斜顶的结构示意图分体式斜顶的重要组成部分----斜顶头的三维示意图如下:图2.斜顶头三维示意图(11.1)A°+2°图中的A°为斜顶杆的角度1.2块通过工艺螺钉固定后NC加工顶面。

1.3)斜顶头的材料:斜顶头的材料一般用638,氮化处理,对于透明件,如GPPS等,需采用738或718,腐蚀1.4) 公差要求:对于斜顶厚度方向的尺寸T,如果斜顶在该方向上没有斜度要求,该方向的尺寸要求为净1.5(2)斜顶杆斜顶杆的结构形状设计:根据斜顶头的结构尺寸确定斜顶杆的结构尺寸设计,一般情况下将斜顶杆的结构分为圆形及方形,针对DMG模具及汽车模具应采用圆形斜顶杆。

对于其它模具可根据具体情况选择。

2.1).圆形斜顶杆此设计为圆形斜顶杆直接与斜顶头部圆孔相配合,并且根据斜顶头部的大小可采用单杆式,双杆式。

如何设计斜顶底部T型槽?

斜顶底部与斜顶座配合段需要设计T型槽,T型槽是用来与斜顶座配合的导滑槽,跟斜顶座装配在一起,并在斜顶座里面滑动,那么,斜顶底部T型槽该如何设计呢?

解决方法:

1、点击菜单【插入】—【修剪】—【修剪体】,做T型槽之前必

须确定好斜顶总长,斜顶总长可以通过斜顶T型槽端与模具顶出行程的关系计算得出,顶出行程加15mm等于斜顶T型槽一端超出B板的距离,此时模具的顶出行程是20mm,则斜顶T型槽一侧超出B板底面的距离是35mm,再通过B板到T型槽这段长度加上B板底部到胶位段的长度,得出斜顶总长,如下图所示:

2、点击菜单【插入】—【修剪】—【拆分体】,拆一个高为4mm的块出来,如下图所示:

3、点击菜单【插入】—【修剪】—【拆分体】,继续拆一个高为8.5mm的块出来,如下图所示:

4、点击菜单【插入】—【偏置】—【偏置面】,把与斜顶垂直的两个侧面分别偏置-1.8mm,如下图所示:

5、点击菜单【插入】—【组合】—【求和】,把斜顶与块求和,得出完整斜顶,如下图所示:

6、点击菜单【插入】—【细节特征】—【边倒圆】,T型槽根部倒半径为0.5mm的圆角以增加强度。

至此,斜顶底部T型槽设计完

成,如下图所示:。

斜顶、直顶设计新规范一、关于斜顶头不够FIT问题M100085四个斜顶中的三个都存在不够FIT问题,导致要烧焊,说明问题比较严重。

这都是一些典型斜顶,解决这些问题具有普遍意义。

1、对于连杆斜顶,看下图。

由于此类斜顶的大斜面是不留余量的,而垂直定位面作为基准面习惯上也不留余量,故要求线割时在内模上对应的垂直面留0.1余量供FIT模用。

(如果在内模上实在无法留余量,则斜顶头要留余量才能满足FIT模要求,做工艺时要留意)2、对于非连杆斜顶,看下图。

习惯上图示垂直基准面不留余量,虽在斜顶头大斜面有0.1的余量,但由于装上斜杆后就可能受到影响,为防出现不够FIT,对这类斜顶也要求在内模上对应的垂直面留0.1余量。

注意,工艺图要求燕尾槽的面也留余量是不合理的,这样容易造成燕尾槽配合问题,线割时留意。

二、关于直顶杆与内模的配合问题直顶杆的直径公差一般是Ф-0.01,与之配合的内模孔直径大小涉及到2D设计、3D分型、工艺设计等-0.03部门,但我们一直没有统一标准,为此根据本次讨论,要求今后按以下方法执行。

1、没有杯司(导套)且一“顶”一“杆”的情况下,内模孔直接对直顶杆起管位作用,要求内模孔直径取Ф+0.03,可象做顶针那样FIT配。

分型设计时0配0,工艺图标公差。

看图1。

+0.012、没有杯司(导套)且一“顶”多“杆”情况下,内模孔的加工误差对直顶杆有干扰,故要求内模孔直径取Ф+0.15±0.05,看图2,无需象做顶针那样FIT配。

分型时取准确数值以便CNC可按数加工,只当内模上的孔的深度小于其直径的4倍、且翻转内模背面还有其它CNC加工,才选CNC加工,工艺图标公差。

3、有杯司(导套)情况下(无论一“顶”几“杆”),内模孔的间隙可相对放宽以利使用钻床加工,暂定为内模孔直径取Ф+0.5,由分型设计负责取准确值,工艺图可不标公差。

加工工艺要注意优先使用钻加工,如果CNC加工内模时比较方便,且孔的深度小于其直径的4倍,也可选CNC加工,尽量不选线割。