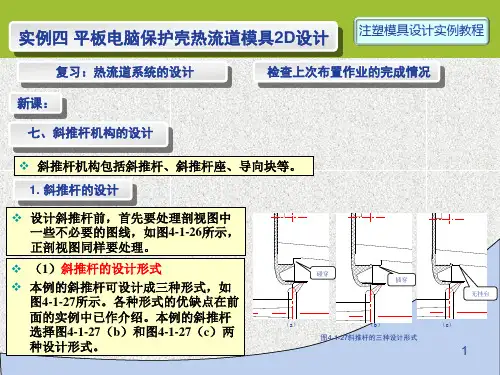

斜顶机构设计

- 格式:ppt

- 大小:664.00 KB

- 文档页数:26

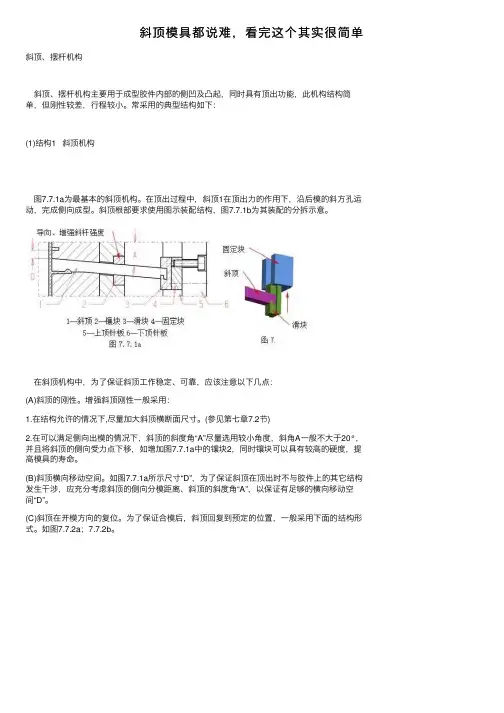

斜顶模具都说难,看完这个其实很简单斜顶、摆杆机构斜顶、摆杆机构主要⽤于成型胶件内部的侧凹及凸起,同时具有顶出功能,此机构结构简单,但刚性较差,⾏程较⼩。

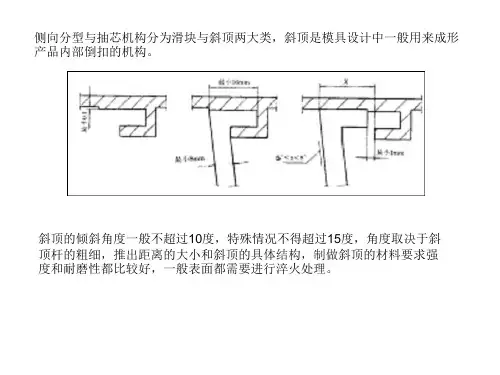

常采⽤的典型结构如下:(1)结构1 斜顶机构图7.7.1a为最基本的斜顶机构。

在顶出过程中,斜顶1在顶出⼒的作⽤下,沿后模的斜⽅孔运动,完成侧向成型。

斜顶根部要求使⽤图⽰装配结构,图7.7.1b为其装配的分拆⽰意。

在斜顶机构中,为了保证斜顶⼯作稳定、可靠,应该注意以下⼏点:(A)斜顶的刚性。

增强斜顶刚性⼀般采⽤:1.在结构允许的情况下,尽量加⼤斜顶横断⾯尺⼨。

(参见第七章7.2节)2.在可以满⾜侧向出模的情况下,斜顶的斜度⾓“A”尽量选⽤较⼩⾓度,斜⾓A⼀般不⼤于20°,并且将斜顶的侧向受⼒点下移,如增加图7.7.1a中的镶块2,同时镶块可以具有较⾼的硬度,提⾼模具的寿命。

(B)斜顶横向移动空间。

如图7.7.1a所⽰尺⼨“D”,为了保证斜顶在顶出时不与胶件上的其它结构发⽣⼲涉,应充分考虑斜顶的侧向分模距离、斜顶的斜度⾓“A”,以保证有⾜够的横向移动空间“D”。

(C)斜顶在开模⽅向的复位。

为了保证合模后,斜顶回复到预定的位置,⼀般采⽤下⾯的结构形式。

如图7.7.2a;7.7.2b。

(D) 斜顶底部在顶针板上的滑动要求平顺,稳定。

(2)结构2 摆杆机构,如图7.7.3。

在顶出过程中,当摆杆1的头部(L1所⽰范围)超出后模型芯时,摆杆1在斜⾯A的作⽤下向上摆动,完成分型。

设计摆杆机构时,应保证:L2>L1;E2>E1。

缺点:图⽰“B”处易磨损,须提⾼此处硬度。

⼀般要求将此处设计成镶拼结构。

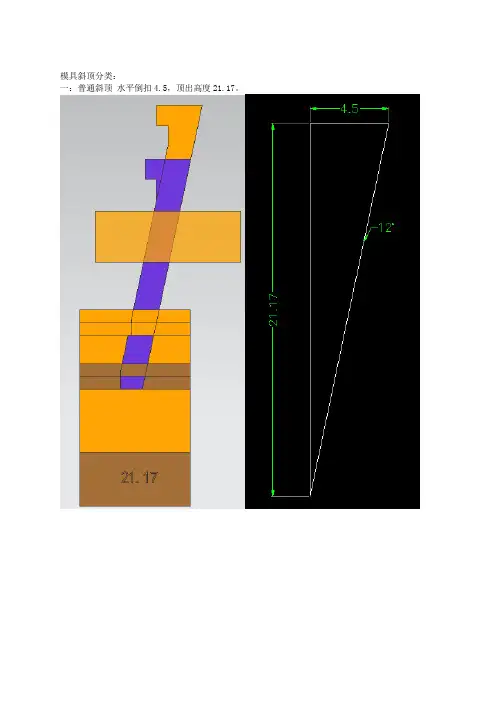

模具斜顶分类:

一:普通斜顶水平倒扣4.5,顶出高度21.17。

模具斜顶分类:

二. (1)斜斜顶(下落斜顶/下坡斜顶/延迟斜顶)水平倒扣4.5,顶出高度21.96

模具斜顶分类:

二. (2)斜斜顶(上坡斜顶/加速斜顶),水平倒,顶出行程20.37

模具斜顶分类:

三.(1)大角度斜顶—平行杆斜顶,计算方法和普通斜顶一样。

详解:产品倒扣较大,斜顶角度超过12°,斜顶多次斜向受力容易损坏,增加平行辅助杆。

可延伸为平行杆斜斜顶结构。

增加了平行杆的斜顶,斜顶座沿着平行杆运动,即:斜顶座也沿着倒扣轨迹运动,斜顶顶出距离和普通斜顶计算方法一样。

三.(2) 大角度交叉杆斜顶。

其他参数不变,分

解的角度5.51°

其他参数不变,分

解的角度5.61°

产品斜向倒扣角度比较大,控制斜斜顶运动轨迹的斜顶座角度太大,容易卡机构。

为了分解斜顶

座角度设置的辅助结构。

资料整理工程:赵小强 2019.11.20 上海立卡塑料托盘制造有限公司。

模具设计—侧向分型机构(行位和斜顶)由于制品的特殊要求﹐其某些部位的脱模方向与注射机的开模方向不一致﹐需进行侧向分型与抽芯方可顺利顶出制口。

侧向分型与抽芯机构有两种:行位和斜顶。

1.行位1.1.行位行程的计算为保证制品能顺利脱模﹐行位移动的距离一定要充分﹐一般以制品可以脱模的最小距离加2~3mm为其最小行程。

1.2.后模行位一般采用压块+斜销+波珠螺丝的形式﹐大行位要加弹弓﹐当位置不足时可直接在B板上开T槽而不用压块。

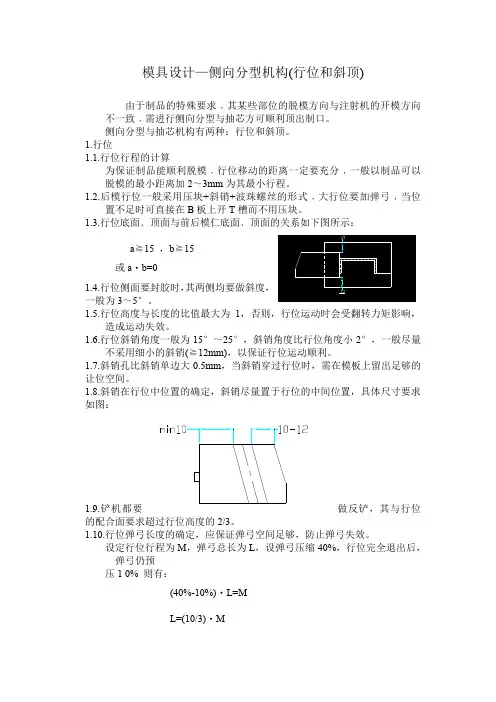

1.3.行位底面﹑顶面与前后模仁底面﹑顶面的关系如下图所示:a≧15 ,b≧15或a‧b=01.4.行位侧面要封胶时,其两侧均要做斜度,一般为3~5°。

1.5.行位高度与长度的比值最大为1,否则,行位运动时会受翻转力矩影响,造成运动失效。

1.6.行位斜销角度一般为15°~25°,斜销角度比行位角度小2°,一般尽量不采用细小的斜销(≧12mm),以保证行位运动顺利。

1.7.斜销孔比斜销单边大0.5mm,当斜销穿过行位时,需在模板上留出足够的让位空间。

1.8.斜销在行位中位置的确定,斜销尽量置于行位的中间位置,具体尺寸要求如图:1.9.铲机都要做反铲,其与行位的配合面要求超过行位高度的2/3。

1.10.行位弹弓长度的确定,应保证弹弓空间足够,防止弹弓失效。

设定行位行程为M,弹弓总长为L,设弹弓压缩40%,行位完全退出后,弹弓仍预压1 0% 则有:(40%-10%)‧L=ML=(10/3)‧M弹弓空间为0.6‧L但当过小时,为了防止弹弓失效,往往要加大弹弓长度。

1.11.为使行位运动顺畅,其周边不能有阻碍运动的尖角,一般其周边应倒R3~R5的圆角。

1.12.大行位要单独冷却,并且行位和铲机上要镶耐磨块,此时行位与铲机避空0.5mm。

2.斜顶当制品内表面出现倒扣时,采用斜顶往往是非常有效的方法。

其工作原理是:在顶出制品的时受斜面的限制,同时作横向移动,从而使制品脱离。

注塑模具斜顶(Slider)设计介绍1. 引言在注塑模具设计中,斜顶(Slider)是一种常见的机构设计,用于实现模具中的复杂形状或特殊结构的塑件成型。

本文将介绍注塑模具斜顶的设计原理、结构特点以及应用范围。

2. 设计原理注塑模具斜顶的设计基于以下原理:斜顶通过引导塑料料筒的塑料流动方向,从而实现塑件的成型。

斜顶的设计要考虑模具开合方向和斜顶的倾斜角度,以确保塑件的完整成型,并避免模具冲突和结构失稳等问题。

斜顶的设计要满足注塑成型过程中的力学需求,包括承受注塑压力、保持塑件形状等。

3. 结构特点注塑模具斜顶的结构特点如下:斜顶通常由导向套、斜块和导向销等部件组成。

导向套用于固定斜块并提供导向作用,确保斜顶的准确位置。

斜块是斜顶的核心部件,通过倾斜角度实现塑料流动的引导作用。

导向销用于固定斜顶和模具的其他部件,确保模具在注塑过程中的稳定性和精度。

4. 应用范围注塑模具斜顶的应用范围广泛:斜顶常用于注塑模具中塑件形状复杂、壁厚不均匀或存在特殊结构的成型。

斜顶可以实现塑件的脱模,避免模具结构复杂或受限制的情况下无法顺利脱模的问题。

斜顶的设计可以降低模具制造成本,减少模具的工序和材料损耗。

5.注塑模具斜顶是一种重要的设计机构,可以实现模具中复杂形状或特殊结构的塑件成型。

设计时需要考虑斜顶的倾斜角度、结构稳定性和塑料流动等因素。

斜顶的应用范围广泛,并可以降低模具制造成本。

在注塑模具设计中,合理使用斜顶可以提高注塑成型的效率和质量。

以上是关于注塑模具斜顶设计的介绍,希望对读者有所帮助。

注塑模具斜顶(Slider)设计介绍注塑模具斜顶(Slider)设计介绍1. 概述注塑模具斜顶(也称为Slider)是注塑模具中的重要组成部分。

它的设计和运动能够使注塑模具具备更多的功能和灵活性。

本文将介绍注塑模具斜顶的设计原理、优势以及在注塑加工中的应用。

2. 设计原理注塑模具斜顶的设计原理是基于滑块原理,通过斜顶的运动使得模具的开合更加灵活。

斜顶通常由滑块、导向机构和驱动机构组成。

2.1 滑块滑块是斜顶的核心部件,它通常由钢材制成,并具有较高的硬度和耐磨性。

滑块与模具底板通过滚动导向机构相连接,可以实现上下、前后的运动。

2.2 导向机构导向机构用于使滑块在模具中的运动保持平稳和准确。

常见的导向机构有导柱、导套和导轨等,它们能够确保滑块的运动轨迹与模具的要求相匹配。

2.3 驱动机构驱动机构通过控制斜顶的运动方式和速度,实现模具的开合和产品的成型。

驱动机构通常由液压缸、气缸或电机等组成,根据注塑加工的需求选择合适的驱动机构。

3. 优势注塑模具斜顶在注塑加工中具有以下优势:3.1 提高产品质量斜顶的运动可以使模具开合更为灵活,从而使产品的成型更加完整和精确。

它可以减少产品的缺陷和变形,提高产品的质量。

3.2 扩展模具功能通过合理设计和安装斜顶,可以实现多腔模具、插件腔、嵌件及特殊结构的模具设计。

这种灵活的设计使得模具具备更多的功能,满足不同产品的需求。

3.3 增加生产效率斜顶的运动速度较快,可以加快模具的开合速度,从而提高注塑生产效率。

,斜顶还能够减少模具的运动阻力,降低注塑机的能耗。

4. 应用领域注塑模具斜顶在各个领域的注塑加工中都有广泛的应用。

它适用于各种注塑产品的生产,包括塑料零件、橡胶制品、注塑包装等。

5. 结论注塑模具斜顶的设计和运动原理使得注塑加工更加灵活和高效。

它的优势在提高产品质量、扩展模具功能和增加生产效率方面都得到了充分的展现。

在实际注塑加工中,合理设计和运用注塑模具斜顶将带来更好的加工效果和经济效益。