流态化原理

- 格式:pptx

- 大小:987.40 KB

- 文档页数:11

流态化基本原理【摘要】流态化技术是利用流动流体的作用,将固体颗粒群悬浮起来,从而使固体颗粒具有某些流体表观特征,利用这种流体与固体间的接触方式实现生产过程的操作。

自由沉降速度,又称终端速度。

指任一颗粒的沉降不因流体中存在其他颗粒而受到干扰时,在等速阶段里颗粒相对于流体的运动速度。

即加速阶段终了时颗粒相对于流体的速度。

关键词:流态化;固体;颗粒;沉降1流态化与自由沉降流态化一般指固体流态化,又称假液化,简称流化,它是利用流动流体的作用,将固体颗粒群悬浮起来,从而使固体颗粒具有某些流体表观特征,利用这种流体与固体间的接触方式实现生产过程的操作,称为流态化技术,属于粉体工程的研究范畴。

流态化技术是一种强化流体(气体或液体)与固体颗粒间相互作用的操作,如在直立的容器内间歇地或连续地加入颗粒状固体物料,控制流体以一定速度由底部通入,使其压力降等于或略大于单位截面上固体颗粒的重量,固体颗粒即呈悬浮状运动而不致被流体带走。

流态化技术在强化某些单元操作和反应过程以及开发新工艺方面,起着重要作用,广泛应用于化学、石油、冶金、原子能等工业的焙烧、干燥、吸附、气化、催化反应和催化裂化等许多过程中。

单个颗粒在流体中的沉降过程称为自由沉降。

若颗粒数量较多,相互间距离较近,则颗粒沉降时相互间会干扰,称为干扰沉降。

颗粒刚开始沉降时,速度u 为零,则曳力也为零,颗粒在净质量力(质量力与浮力之差)作用下沿质量力方向作加速运动,随着运动速度u的增加,曳力开始由零不断增大,直至与净质量力相等为止,这时,颗粒加速度减为零,速度u达到一恒定值,也是最大值,此后,颗粒等速下降,这一最终的运动速度称为沉降速度。

由此可见,单个颗粒在流体中的沉降过程分为两个阶段:加速段和等速段,对于小颗粒,加速段极短,通常可以忽略,于是,整个沉降过程都可认为是匀速沉降。

2流态化现象将一批固体颗粒堆放在多孔的分布板上形成床层,使流体自下而上通过床层。

由于流体的流动及其与颗粒表面的摩擦,造成流体通过床层的压力降。

流态化工程原理流态化工程原理是指通过控制流体的运动状态和物理特性来实现特定的工艺目标或应用需求的一种技术。

它在化工、石油、能源、环保等领域中广泛应用,为工业生产提供了重要的技术支持和创新方向。

流态化工程原理的基本概念是将固体颗粒悬浮于气体或液体介质中,通过调节流体的速度和流态化剂的添加来改变固体颗粒的运动状态。

在流态化状态下,固体颗粒的运动呈现出流体的特性,具有类似于液体的流动性和类似于气体的均匀性。

这种特性使得流态化工程成为一种高效的物料搬运和反应控制技术。

流态化工程原理的核心是流体的运动和相互作用。

在流态化过程中,流体中的颗粒受到气体或液体的作用力,呈现出不同的运动状态,如床层流动、颗粒间的碰撞和混合等。

这些运动状态对于实现特定的工艺目标至关重要,如颗粒的分离、搬运和反应等。

流态化工程原理的应用范围非常广泛。

在化工领域,流态化工程可以用于固体颗粒的分离、干燥、反应和催化等过程。

例如,在石化工业中,流态化工程可以用于催化剂的制备和石油的加工。

在环保领域,流态化工程可以用于废气和废水的处理和净化。

在能源领域,流态化工程可以用于燃煤和生物质的燃烧,以及核能的利用等。

流态化工程原理的核心是控制流体的运动和相互作用。

通过调节流体的速度和流态化剂的添加,可以改变固体颗粒的运动状态,从而实现特定的工艺目标。

流态化工程既有理论研究,又有实际应用。

在理论研究方面,流态化工程涉及流体力学、热力学和物质传递等多个学科的知识。

在实际应用方面,流态化工程需要考虑工艺流程、设备设计和操作控制等多个方面的问题。

流态化工程原理的研究和应用对于推动工业生产的发展具有重要意义。

它可以提高物料搬运和反应过程的效率,减少能源和原材料的消耗,降低环境污染和废物排放。

同时,流态化工程也为新材料的研发和应用提供了技术支持和创新思路。

通过研究流态化工程原理,我们可以更好地理解和掌握流体的运动规律和相互作用机制,为工业生产的可持续发展做出贡献。

循环流化床锅炉的工作原理及其特点一、工作原理1液态化过程流态化是固体颗粒在流体作用下表现出类似流体状态的一种状态固体颗粒、流体以及完成化介质为气体,固体颗粒以及煤燃烧后的灰渣(床料)被流化,称为气固流态化。

流化床锅炉与其他类型燃烧锅炉的根本区别在于燃料处于流态化运动状态,并在流态化过程中进行燃烧。

当气体通过颗粒床层时,该床层随着气流速度的变化会呈现不同的流动状态。

随着气体流速的增加,固体颗粒呈现出固定床、起始流化态、鼓泡流化态、节涌、湍流流化态及气力输送等状态。

2宽筛分颗粒流态化时的流体动力特性(1)在任意高度的静压近似于在此高度以上单位床截面内固体颗粒的重量。

(2)无论床层如何倾斜,床表面总是保持水平,床层的形状也保持容器的形状。

(3)床内固体颗粒可以向流体一样从底部或者侧面的孔口中排出。

(4)密度高于床层表观密度(如果把颗粒间的空间体积也看做颗粒体积的一部分,这时单位体积的燃料质量就称为表观密度)的物体在床内会下沉,密度小的物体会浮在床面上。

(5)床内颗粒混合良好,因此当加热床层时,整个床层的温度基本均匀。

3循环流化床锅炉的工作过程在燃煤循环流化床锅炉的燃烧系统中,燃料煤首先被加工成一定粒度范围内的宽筛分煤,然后由给料机经给煤口送入循环流化床密相区进行燃烧,其中许多细颗粒物料将将进入稀相区继续燃烧,并有部分随烟气飞出炉膛。

飞出炉膛的大部分细颗粒由固体物料分离器分离后经过返料器送回炉膛,在参与燃烧。

燃烧过程中产生的大量高温烟气,流经过热器、再热器、省煤器、空气预热器等受热面,进入除尘器进行除尘,最后由引风机排至烟囱进入大气。

循环流化床锅炉燃烧在整个炉膛内进行,而且炉膛内具有更高的颗粒浓度,高浓度的颗粒通过床层、炉膛、分离器和返料装置,再返回炉膛,进行多次循环颗粒在循环过程中进行燃烧和传热。

锅炉给水首先进入省煤器,然后进入汽包,后经过下降管进入水冷壁。

燃料燃烧所产生的热量在炉膛内通过辐射和对流等换热形式由水冷壁吸收,用以加热给水生成汽水混合物。

流态化原理当流体自下向上通过固体颗粒床层时,由于流体的作用,使固体颗粒悬浮起来,在床层内作剧烈的运动,上下翻滚如沸腾的液体,具有流动性。

这种现象称为流态化。

流态化技术近年来已成为一种发展十分迅速、应用日趋广泛的新技术,目前我国已在化工、石油、冶金、电力、医药、食品等工业中采用。

在硅酸盐工业中,流态化技术也有了较为广泛的应用,如流态化干燥,水泥窑外分解等都是流态化技术应用的实例。

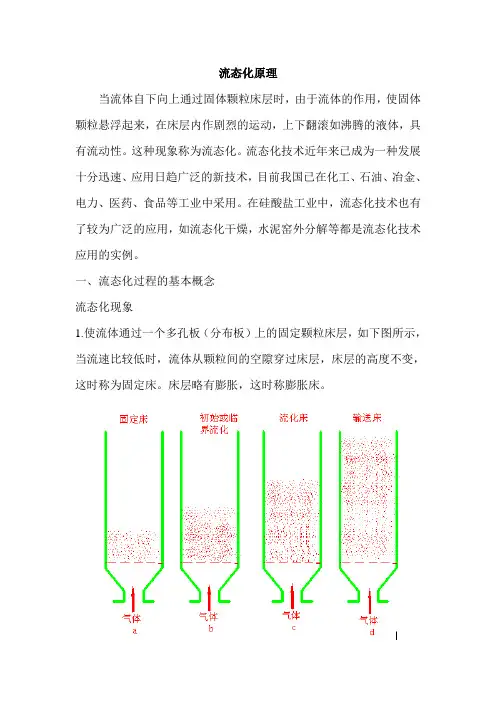

一、流态化过程的基本概念流态化现象1.使流体通过一个多孔板(分布板)上的固定颗粒床层,如下图所示,当流速比较低时,流体从颗粒间的空隙穿过床层,床层的高度不变,这时称为固定床。

床层略有膨胀,这时称膨胀床。

流速增加到一定数值时,颗粒之间失去接触关系而悬浮于流体中,床层显著膨胀,这时称为初始流化或临界流化。

临界流化是固体床向流化床的转折点。

继续增加流速,床层进一步膨胀,但有明显的上界面,床层中颗粒运动加剧,整个床层具有类似液态的性质,这时称为流态化或流化床。

在更高的流速下,一部分固体颗粒被气流带出,流速增大,带出增多,上界面消失,颗粒间的孔隙加大,密度减小,固体颗粒在流体中形成旋风状态的稀相,并随气体一起被吹送出去,这时称为气力输送,亦称稀相输送床。

图1-332.流化床类似液体的性质气-固系统流化床非常像沸腾的液体,并在许多方面表现出类似液体的性质。

如图1-33所示,一个大而轻的物体可以很容易地被推入床层,去掉外力它就上浮在床层表面上;容器倾斜时,它们在床面也和液体一样自找水平;此外,床层中任一不同高度两点间的压强差,能满足流体力学的静力学方程式;气、固流化床也具有像液体一样的流动性,固体颗粒可以从小孔喷出,并像液体那样从一个容器流入另一个容器。

实验10 最小流态化速度的测定一、实验目的1、测定液—固系统最小流态化速度;绘制压降与流速关系曲线。

2、测取最小流化系数。

3、观察散式流态化特征和床层变化情况。

二、实验原理流体通过颗粒床层,其初期压降ΔPB 将随流体速度u 的增加而增大,压降和流速之间具有一般固接触固定床层性质的关系。

当速度达到某一数值,颗粒刚好被上升流体推起,彼此脱离接触,床层高也有明显增加达到这一状态时,流体的速度即是最小流态化速度,再稍微增加流速床中颗粒就会向上微动颗重新排列,使流体阻力略有降低,床层空隙度增加,进一步增加流速直达到颗粒在流体中自由运动,此时床层便达到流态化。

达到最小流态化速度时,床层压降应既符合固定床规律,同时又符合流化床规律。

由力学平衡关系可得出:g L )E 1)((P S B ⋅⋅-ρ-ρ=∆若床层膨胀项 g L )E 1(⋅⋅-将保持不变,所以上式亦可写:g L )E 1)((P mf mf S B ⋅⋅-ρ-ρ=∆流体通过固定床产生的压降除了与床层和流体的性质有关外主要与流速有关,有公式:32O 2L B S )1(L u K P ε⋅ε-⋅μ⋅⋅=∆ 将上述两公式联立,可整理出最小流态化速度公式 ()μρ-ρϕ⎪⎪⎭⎫ ⎝⎛ε-ε=g d 11801u s 2p 2a mf 3mf mf 应用公式计算umf 时,因为许多参数值不易确定,实验中可利用压降一流速关系曲线测出umf 值。

将压力降与流速对应关系在双对数座标上标绘,压力降开始随流速增加而增加,当达到最高值时即开始下降,然后在较大范围内处于基本状态,直到气流输送,其中最高转折点处所对应的流速即umf 值。

应该指出测定过程中流速从小到大与流速从大到小,所测的曲线并不相,前者在固定床范围内压降明显大于后,这是因为由固定床转化为流化床的时,床层要比相反过程紧密一些,颗粒间有一定的塔接力,并因此在冲开舜间形成压力降高峰。

当球形度变化不大时(粉碎后物料约0.6到0.7之间)最小流化速度公式可写成μρρg C u a p mf mf )(2-= C mf 称为最小流化系数 在d p 已知或测得的情况下,先测取u mf ,进而得到C mf 值。

流态化工程原理介绍如下:流态化工程原理是指利用流态化技术进行的化学反应工程和化学工艺流程的研究。

流态化是固体颗粒在高速气流的振动作用下,呈现出类似于流体的状态,具有多孔、均匀、高效的特点。

以下是流态化工程原理的介绍。

一、流态化工程的基本原理流态化化学反应器是利用流态化技术进行化学反应的装置,其外形和固定床反应器相似。

流态床反应器依靠流化床内的气固两相混合来增加反应物质之间的接触次数,从而提高反应效率。

可以通过对流化床内的粒子尺寸、颗粒形状、气流速度等参数进行调节,实现对反应性能的优化和控制。

二、流态化工程的应用1.清洁能源领域。

流态化技术可用于生物质能的去除和提取,煤炭气化等领域,是一种清洁、高效的生产方式。

2.化学工业领域。

流态化系统可以广泛应用于化学反应、化学工艺、化学储能以及制药、农药等领域。

3.环保领域。

通过流态化技术,可以进行废物处理和节能减排,具有环保经济的双重优势。

三、流态化工程的特点1.动力学响应快。

流态化床反应器的反应介质在实际操作时,可以快速地达到热平衡和化学平衡,反应效果明显。

2.传质速率高。

在流态化床内,气体相和固体相交替运动,传质速度显著提高,有效缩短反应时间。

3.反应效率高。

随着颗粒粒径的减小,反应面积增大,从而使得反应剂互相接触的概率增加,反应速率提高。

4.易于操作和维护。

流态化床内无静止部位,床粉剧烈流动可减小床粉结块的发生,设备布局也比传统的反应器更加紧凑。

综上所述,流态化工程原理是一种有效的化学反应技术。

通过调整流化床内的气流速度、粒径分布、反应温度等参数,可以实现反应过程中多种反应物的混合,从而实现反应效果的快速优化和控制。