第五篇 流态化技术

- 格式:doc

- 大小:814.35 KB

- 文档页数:12

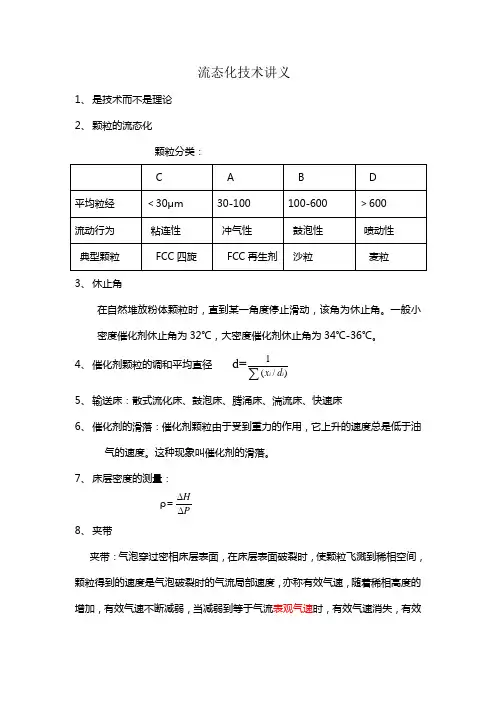

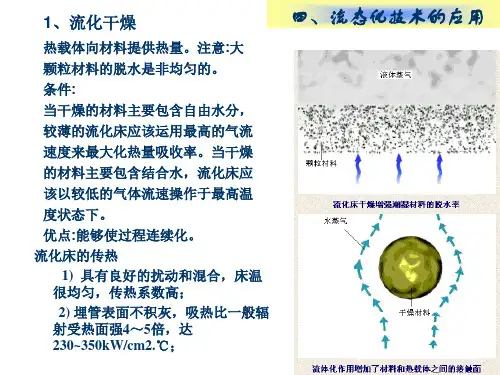

流态化技术讲义1、是技术而不是理论2、颗粒的流态化在自然堆放粉体颗粒时,直到某一角度停止滑动,该角为休止角。

一般小密度催化剂休止角为32℃,大密度催化剂休止角为34℃-36℃。

4、催化剂颗粒的调和平均直径 d=1(/)i i x d ∑ 5、输送床:散式流化床、鼓泡床、腾涌床、湍流床、快速床6、催化剂的滑落:催化剂颗粒由于受到重力的作用,它上升的速度总是低于油气的速度。

这种现象叫催化剂的滑落。

7、床层密度的测量:ρ=H P∆∆ 8、夹带夹带:气泡穿过密相床层表面,在床层表面破裂时,使颗粒飞溅到稀相空间,颗粒得到的速度是气泡破裂时的气流局部速度,亦称有效气速,随着稀相高度的增加,有效气速不断减弱,当减弱到等于气流表观气速时,有效气速消失,有效气速消失的高度以上,夹带量变化很小,分散颗粒夹带机理认为应等于饱和夹带量。

我国催化裂化生产装置数据回归得出的饱和夹带量公式:P24影响夹带的因素:A 、气速 B 、床层直径的影响 C 、床层高度 D 、内构件 E 、自由空域高度9、扬析较小的颗粒离开流化床上部表面,在气体中被带走的这一现象称为扬析。

相影响扬析的因素:A 、气体速度影响 B 、颗粒大小与颗粒密度的影响 C 、流化床直径的影响 D 、内部构件的影响 构件可以减少扬析10、输送分离高度(TDH )Transport Disengaging Height在床层上有这样一个高度,在这段高度中,气流夹带的颗粒浓度随高度而变化,超过这一高度后才趋于一个定值,而不再变化,我们把这一高度定义为TDH 。

计算公式P56TDH 随表观气速的增加而增加,随颗粒密度的增加而减小,随床层的增加而增大。

11、总公司要求再生器一旋入口浓度在5~8Kg/m3以下。

12、松动问题 松动点设置原则:一、松动点的位置和间距要适宜,二、松动介质量要适宜,特别是敏感松动点的松动介质量。

敏感松动点:变径和拐弯处的松动点。

我装置曾遇到过因松动而造成循环不畅问题:一、有一次转剂时,沉降器不下料,原因是汽提蒸汽给得太大。

流态化技术第一章定义:流态化是一种使固体颗粒通过与气体或液体(流体)接触而转变成类似流体状态的操作。

一、流态化形成的过程1.固定床阶段气流对颗粒的曳力 + 气流对颗粒的浮力 < 颗粒受到的重力床层体积固体颗粒总体积床层体积空隙率-=ε2.流态化床阶段气流对颗粒的浮力 = 颗粒受到的重力 压降△P = 单位截面积上床层物料的重量 不变不变,但P L L U ∆∴-↑↑→↑→)1(εε3.气力输送阶段 (气流床)气流对颗粒的曳力 + 气流对颗粒的浮力 > 颗粒受到的重力Umf ——临界流化速度,是指刚刚能够使固体颗粒流化起来的气体空床流化速度,也称最小流化速度。

Ut ——带出速度,当气体速度超过这一数值时,固体颗粒就不能沉降下来,而被气流带走,此带出速度也称最大流化速度。

操作速度、表观流速(U )——是指假想流体通过流化床整个截面(不考虑堆积固体粒子)时的截面平均流速(也称空塔速度或空管速度),用U 表示。

注意P2图1.2两条线不重合的原因:该页第四段(非自然堆积)二、形成流态化的条件1.有固体颗粒存在2.有流体介质存在3.固体与流体介质在特定条件下发生作用三、流态化过程具有的特点1.类似液体的特性(物性参数)2.固体颗粒的剧烈运动与迅速混合3. 强烈的碰撞与摩擦4.颗粒比表面积大5.气体与颗粒的接触时间不均匀四、流态化过程中的不正常现象1.沟流2.腾涌 3.分层 4.气泡五、气-固流化床的一般性评价1.良好的床层均温性 2.较高的传热传质速率 3.输送能力大4.可利用或加工粉末状物料流态化可以分为聚式流化态和散式流化态。

气泡相:就是内部几乎没有固体颗粒,仅在其边壁或 外表面 有固体颗粒环绕的运动空间乳化相:指的是固体颗粒与气体介质的混合区域第二章A 类: 细 大多数工业流化床反应使用的催化剂属于此类。

B 类: 粗 鼓泡床大都用此颗粒C 类: 极细 在气固催化反应中很少采用,但同相加工中采用较多,如明矾综合利用。

流态化技术基础及应用

数据流化技术是一种应用于数据处理过程中的技术,它可以持续实时处理大规模数据流,及时作出响应。

它有助于构建实时数据处理管道,将大量的数据通过不同的级别的数据处理部件,最终形成一个可靠可使用的数据处理系统。

一般来说,数据流化技术的实现原理是将数据从源端一次性存储成可处理的数据流,然后经过多步处理,从数据流中提取有用的信息,并将处理后的数据存放到数据流的末端。

应用方面,数据流化技术可以用于检测和监控,它可以实时处理检测到的数据流,进行报警,进行统计或其它实时任务。

还可以利用数据流化技术实现推断式数据挖掘,可以大幅减少传统数据挖掘方法的时间开销。

此外,数据流化技术也可以广泛应用于舆情分析、自然语言处理等领域。

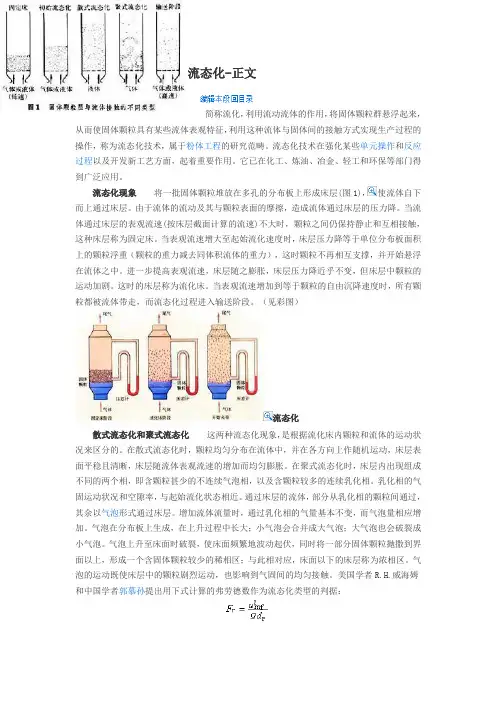

流态化-正文简称流化,利用流动流体的作用,将固体颗粒群悬浮起来,从而使固体颗粒具有某些流体表观特征,利用这种流体与固体间的接触方式实现生产过程的操作,称为流态化技术,属于粉体工程的研究范畴。

流态化技术在强化某些单元操作和反应过程以及开发新工艺方面,起着重要作用。

它已在化工、炼油、冶金、轻工和环保等部门得到广泛应用。

流态化现象将一批固体颗粒堆放在多孔的分布板上形成床层(图1),使流体自下而上通过床层。

由于流体的流动及其与颗粒表面的摩擦,造成流体通过床层的压力降。

当流体通过床层的表观流速(按床层截面计算的流速)不大时,颗粒之间仍保持静止和互相接触,这种床层称为固定床。

当表观流速增大至起始流化速度时,床层压力降等于单位分布板面积上的颗粒浮重(颗粒的重力减去同体积流体的重力),这时颗粒不再相互支撑,并开始悬浮在流体之中。

进一步提高表观流速,床层随之膨胀,床层压力降近乎不变,但床层中颗粒的运动加剧。

这时的床层称为流化床。

当表观流速增加到等于颗粒的自由沉降速度时,所有颗粒都被流体带走,而流态化过程进入输送阶段。

(见彩图)流态化散式流态化和聚式流态化这两种流态化现象,是根据流化床内颗粒和流体的运动状况来区分的。

在散式流态化时,颗粒均匀分布在流体中,并在各方向上作随机运动,床层表面平稳且清晰,床层随流体表观流速的增加而均匀膨胀。

在聚式流态化时,床层内出现组成不同的两个相,即含颗粒甚少的不连续气泡相,以及含颗粒较多的连续乳化相。

乳化相的气固运动状况和空隙率,与起始流化状态相近。

通过床层的流体,部分从乳化相的颗粒间通过,其余以气泡形式通过床层。

增加流体流量时,通过乳化相的气量基本不变,而气泡量相应增加。

气泡在分布板上生成,在上升过程中长大;小气泡会合并成大气泡;大气泡也会破裂成小气泡。

气泡上升至床面时破裂,使床面频繁地波动起伏,同时将一部分固体颗粒抛撒到界面以上,形成一个含固体颗粒较少的稀相区;与此相对应,床面以下的床层称为浓相区。

第五篇流态化技术一、流态化的形成和转化1.固定床、流化床及稀相输送①当气速较小时,催化剂堆紧,为固定床阶段;②当气速增达到一定程度以后,床层开始膨胀,为膨胀床;③当u=umf时,固体粒子被气流悬浮起来做不规则运动,为流化床阶段;④继续增大气速至u=ut,催化剂开始被气流带走,为稀相输送阶段因此,固体颗粒的流化可根据气速划分成三个阶段:①固定床阶段,u<umf;②流化床阶段,umf<u<ut;③稀相输送阶段,u>ut- 50 -版权所有翻印必究版权所有 翻印必究- 52 -在固定床阶段,气体通过固定床颗粒之间的空隙时,因有摩擦阻力而产生压降,摩擦阻力与气体流速的平方成正比,故u ↗,床层压降↗当床层所受压力达到平衡时,床层被悬浮起来而颗粒自由运动。

床层受三个力作用:重力、摩擦力和浮力。

对催化剂来说,其摩擦力与床层压降有关:➢ 固体颗粒的重量为一定值,即V(1-ε)为一定值,因此当气速增大时,V ↗,ε↗,但V(1-ε)不变,因此,△P.F 也不变➢ 随着气速上升,所受摩擦阻力增大,当u 达到ut 时,催化剂的浮力比重力大了,催化剂也就被气体带走了2.气-固流态化域根据流化床中气体的表观气速不同,床层可以分为几种不同的流化状态:固定床、散式流化床、鼓泡流化床、湍动床、快速床和输送床 ①固定床 ②散式流化床 ③鼓泡流化床 ④湍动床 ⑤快速床 ⑥输送床二、流化床的一些基本现象 1.散式流化➢ 没有聚集现象,床层界面平稳,随着气速的增大,床层的空隙率增大,床层膨胀 ➢ 可以用床高与起始流化时的床高之比LB/Lmf 来表示床层的膨胀程度,亦称膨胀比 ➢ 影响膨胀比的因素有固体颗粒的性质和粒径、气体的流速和性质、床径和床高等 ➢ 在催化裂化装置中,催化剂的密相输送就是处于散式流化状态 2.鼓泡床的一些基本现象➢ 鼓泡床的固体颗粒不是以单个而是以集团进行运动的 ➢ 鼓泡床的床层包括气泡相和颗粒相两部分 ①气泡的形状②气体返混和固体返混 ③气泡的形成 ④气节和沟流⑤密相床和稀相➢在流化床床层的顶部有一个波动的界面,界面以下成为密相床,界面以上的空间称为稀相➢气速较低时,稀相和密相之间有明显的界面;随着气速的增大,密相床的密度变小而稀相的密度增大,两相之间的界面逐渐变得不明显⑥催化剂的夹带➢被固体带到稀相的固体颗粒可以分为两部分:★细颗粒:终端速度低于表观速度★较粗颗粒:终端速度比表观速度大⑦输送分离高度(分离空间高度)➢随着气体离开床面向上运动,沿整个容器截面的速度分布趋于均匀,当气体上升至某个高度时,气体分布达到均一,等于表观气速,此时的高度(以床面为基准)即称为“空间分离高度”或“输送分离高度”➢能够继续随气体上升至输送分离高度以上的颗粒只是那些终端速度低于表观气速的细粉,也就是说,在稀相段的颗粒浓度随高度增加而减小,到达输送分离高度以后,颗粒浓度不再降低4.快速流化床➢随着气速的增大,当气速达到ufp时,即进入快速床阶段,此时,必须依靠提高固体颗粒的循环量才能维持床层密度➢形成快速流化床的基本前提条件是:①流化固体是细颗粒;②气速超过固体颗粒的终端速度,ufp=3~4ut;③有一定的循环量,以保证床层有一定的密度。

化学工程中的流态化技术研究流态化技术是化学工程中十分重要的一种技术手段。

它是指固体通过气体、液体或液气混合物进行流动,而形成的一种特殊的流态,即“流态化”。

流态化技术在化工生产中有着广泛的应用,特别是在催化剂制造以及煤炭、石油等化工原料的制备过程中,都需要使用到流态化技术。

关于流态化技术的研究,现在已经取得了一些令人瞩目的成果。

该技术的研究可以分为以下三个方面:一、流态化物料的流动规律流态化物料的流动规律是流态化技术研究的基础。

在流态化床内,物料的流动性质对整个流态化反应过程具有至关重要的影响。

因此,研究流态化物料的流动规律是理解流态化过程的关键。

目前,有许多研究涉及流态化床的气固流动规律、颗粒与颗粒之间的相互作用等方面。

其中最重要的是流态化床的气固流动规律研究,可以了解流态化气体与颗粒之间的相互作用和颗粒之间的互作用。

这种研究不仅可以为流态化装置的优化设计提供参考,同时也可以为颗粒物的粉尘控制提供帮助。

二、催化剂的流态化制备催化剂是化工生产过程中的重要部分,而催化剂的制备过程则需要使用到流态化技术。

催化剂的流态化制备主要包括涂覆、成型、层析、充填等制备工艺。

其中最为重要的就是涂覆工艺。

涂覆工艺是指将不同的功能材料制成颗粒状,并加入到流态化床中进行催化制备。

涂覆催化剂的工艺具有以下优点:一方面,可以提高催化剂的反应活性;另一方面,可以降低催化剂的使用成本。

三、流态化反应的安全控制流态化反应过程中,由于反应过程中高温、高压、高速流动等因素的存在,发生了一系列安全事故。

因此,为了确保反应的安全运行,需要对流态化规律进行深入的了解和研究。

安全控制方面主要包括床内物料的防化措施、气氛监测及处理等方面。

其中,床内物料防化措施则是最为关键的一环。

在流态化反应过程中,由于物料在气流中的流动性质很强,发生事故后的后果十分严重。

为了防止床内物料的防化,需要在反应过程中加入一些添加剂,如金属粉末、无机盐,提高反应物料的抗氧化能力。

第五篇流态化技术.专业.整理.一、流态化的形成和转化1.固定床、流化床及稀相输送①当气速较小时,催化剂堆紧,为固定床阶段;②当气速增达到一定程度以后,床层开始膨胀,为膨胀床;③当u=umf时,固体粒子被气流悬浮起来做不规则运动,为流化床阶段;④继续增大气速至u=ut,催化剂开始被气流带走,为稀相输送阶段因此,固体颗粒的流化可根据气速划分成三个阶段:①固定床阶段,u<umf;②流化床阶段,umf<u<ut;③稀相输送阶段,u>ut- 50 -版权所有翻印必究.专业.整理.版权所有 翻印必究- 52 -在固定床阶段,气体通过固定床颗粒之间的空隙时,因有摩擦阻力而产生压降,摩擦阻力与气体流速的平方成正比,故u ↗,床层压降↗当床层所受压力达到平衡时,床层被悬浮起来而颗粒自由运动。

床层受三个力作用:重力、摩擦力和浮力。

对催化剂来说,其摩擦力与床层压降有关:➢ 固体颗粒的重量为一定值,即V(1-ε)为一定值,因此当气速增大时,V ↗,ε↗,但V(1-ε)不变,因此,△P.F 也不变➢ 随着气速上升,所受摩擦阻力增大,当u 达到ut 时,催化剂的浮力比重力大了,催化.专业.整理.剂也就被气体带走了2.气-固流态化域根据流化床中气体的表观气速不同,床层可以分为几种不同的流化状态:固定床、散式流化床、鼓泡流化床、湍动床、快速床和输送床 ①固定床 ②散式流化床 ③鼓泡流化床 ④湍动床 ⑤快速床 ⑥输送床二、流化床的一些基本现象 1.散式流化➢ 没有聚集现象,床层界面平稳,随着气速的增大,床层的空隙率增大,床层膨胀 ➢ 可以用床高与起始流化时的床高之比LB/Lmf 来表示床层的膨胀程度,亦称膨胀比 ➢ 影响膨胀比的因素有固体颗粒的性质和粒径、气体的流速和性质、床径和床高等 ➢ 在催化裂化装置中,催化剂的密相输送就是处于散式流化状态 2.鼓泡床的一些基本现象➢ 鼓泡床的固体颗粒不是以单个而是以集团进行运动的 ➢ 鼓泡床的床层包括气泡相和颗粒相两部分 ①气泡的形状②气体返混和固体返混 ③气泡的形成 ④气节和沟流⑤密相床和稀相➢在流化床床层的顶部有一个波动的界面,界面以下成为密相床,界面以上的空间称为稀相➢气速较低时,稀相和密相之间有明显的界面;随着气速的增大,密相床的密度变小而稀相的密度增大,两相之间的界面逐渐变得不明显⑥催化剂的夹带➢被固体带到稀相的固体颗粒可以分为两部分:★细颗粒:终端速度低于表观速度★较粗颗粒:终端速度比表观速度大⑦输送分离高度(分离空间高度)➢随着气体离开床面向上运动,沿整个容器截面的速度分布趋于均匀,当气体上升至某个高度时,气体分布达到均一,等于表观气速,此时的高度(以床面为基准)即称为“空间分离高度”或“输送分离高度”➢能够继续随气体上升至输送分离高度以上的颗粒只是那些终端速度低于表观气速的细粉,也就是说,在稀相段的颗粒浓度随高度增加而减小,到达输送分离高度以后,颗粒浓度不再降低4.快速流化床➢随着气速的增大,当气速达到ufp时,即进入快速床阶段,此时,必须依靠提高固体颗粒的循环量才能维持床层密度➢形成快速流化床的基本前提条件是:①流化固体是细颗粒;②气速超过固体颗粒的终端速度,ufp=3~4ut;③有一定的循环量,以保证床层有一定的密度。

流态化技术流态化技术第一章定义:流态化是一种使固体颗粒通过与气体或液体(流体)接触而转变成类似流体状态的操作。

一、流态化形成的过程1.固定床阶段气流对颗粒的曳力 + 气流对颗粒的浮力 < 颗粒受到的重力床层体积固体颗粒总体积床层体积空隙率-=ε2.流态化床阶段气流对颗粒的浮力 = 颗粒受到的重力压降△P = 单位截面积上床层物料的重量不变不变,但P L L U ?∴-↑↑→↑→)1(εε3.气力输送阶段 (气流床)气流对颗粒的曳力 + 气流对颗粒的浮力 > 颗粒受到的重力Umf ——临界流化速度,是指刚刚能够使固体颗粒流化起来的气体空床流化速度,也称最小流化速度。

Ut ——带出速度,当气体速度超过这一数值时,固体颗粒就不能沉降下来,而被气流带走,此带出速度也称最大流化速度。

操作速度、表观流速(U )——是指假想流体通过流化床整个截面(不考虑堆积固体粒子)时的截面平均流速(也称空塔速度或空管速度),用U 表示。

注意P2图1.2两条线不重合的原因:该页第四段(非自然堆积)二、形成流态化的条件1.有固体颗粒存在2.有流体介质存在3.固体与流体介质在特定条件下发生作用三、流态化过程具有的特点1.类似液体的特性(物性参数)2.固体颗粒的剧烈运动与迅速混合3. 强烈的碰撞与摩擦4.颗粒比表面积大5.气体与颗粒的接触时间不均匀四、流态化过程中的不正常现象1.沟流2.腾涌 3.分层 4.气泡五、气-固流化床的一般性评价1.良好的床层均温性 2.较高的传热传质速率 3.输送能力大4.可利用或加工粉末状物料流态化可以分为聚式流化态和散式流化态。

气泡相:就是内部几乎没有固体颗粒,仅在其边壁或外表面有固体颗粒环绕的运动空间乳化相:指的是固体颗粒与气体介质的混合区域第二章A 类:细大多数工业流化床反应使用的催化剂属于此类。

B 类: 粗鼓泡床大都用此颗粒C 类:极细在气固催化反应中很少采用,但同相加工中采用较多,如明矾综合利用。

第五篇

流态化技术

一、流态化的形成和转化

1.固定床、流化床及稀相输送

①当气速较小时,催化剂堆紧,为固定床阶段;

②当气速增达到一定程度以后,床层开始膨胀,为膨胀床;

③当u=umf时,固体粒子被气流悬浮起来做不规则运动,为流化床阶段;

④继续增大气速至u=ut,催化剂开始被气流带走,为稀相输送阶段

因此,固体颗粒的流化可根据气速划分成三个阶段:

①固定床阶段,u<umf;

②流化床阶段,umf<u<ut;

③稀相输送阶段,u>ut

- 50 -

版权所有翻印必究

版权所有 翻印必究

- 50 -

在固定床阶段,气体通过固定床颗粒之间的空隙时,因有摩擦阻力而产生压降,摩擦阻力与气体流速的平方成正比,故u ↗,床层压降↗

当床层所受压力达到平衡时,床层被悬浮起来而颗粒自由运动。

床层受三个力作用:重力、摩擦力和浮力。

对催化剂来说,其摩擦力与床层压降有关:

➢ 固体颗粒的重量为一定值,即V(1-ε)为一定值,因此当气速增大时,V ↗,ε↗,但

V(1-ε)不变,因此,△P.F 也不变

➢ 随着气速上升,所受摩擦阻力增大,当u 达到ut 时,催化剂的浮力比重力大了,催化

剂也就被气体带走了

2.气-固流态化域

根据流化床中气体的表观气速不同,床层可以分为几种不同的流化状态:固定床、散式流化床、鼓泡流化床、湍动床、快速床和输送床

①固定床

②散式流化床

③鼓泡流化床

④湍动床

⑤快速床

⑥输送床

二、流化床的一些基本现象

1.散式流化

➢没有聚集现象,床层界面平稳,随着气速的增大,床层的空隙率增大,床层膨胀

➢可以用床高与起始流化时的床高之比LB/Lmf来表示床层的膨胀程度,亦称膨胀比➢影响膨胀比的因素有固体颗粒的性质和粒径、气体的流速和性质、床径和床高等

➢在催化裂化装置中,催化剂的密相输送就是处于散式流化状态

2.鼓泡床的一些基本现象

➢鼓泡床的固体颗粒不是以单个而是以集团进行运动的

➢鼓泡床的床层包括气泡相和颗粒相两部分

①气泡的形状

②气体返混和固体返混

③气泡的形成

④气节和沟流

⑤密相床和稀相

➢在流化床床层的顶部有一个波动的界面,界面以下成为密相床,界面以上的空间称为稀相

➢气速较低时,稀相和密相之间有明显的界面;随着气速的增大,密相床的密度变小而稀相的密度增大,两相之间的界面逐渐变得不明显

⑥催化剂的夹带

➢被固体带到稀相的固体颗粒可以分为两部分:

★细颗粒:终端速度低于表观速度

★较粗颗粒:终端速度比表观速度大

⑦输送分离高度(分离空间高度)

➢随着气体离开床面向上运动,沿整个容器截面的速度分布趋于均匀,当气体上升至某个高度时,气体分布达到均一,等于表观气速,此时的高度(以床面为基准)即称为“空间分离高度”或“输送分离高度”

➢能够继续随气体上升至输送分离高度以上的颗粒只是那些终端速度低于表观气速的细粉,也就是说,在稀相段的颗粒浓度随高度增加而减小,到达输送分离高度以后,颗粒浓度不再降低

4.快速流化床

➢随着气速的增大,当气速达到ufp时,即进入快速床阶段,此时,必须依靠提高固体颗粒的循环量才能维持床层密度

➢形成快速流化床的基本前提条件是:

①流化固体是细颗粒;

②气速超过固体颗粒的终端速度,ufp=3~4ut;

③有一定的循环量,以保证床层有一定的密度。

➢快速流化床的特点是:

①床层很均匀;

②采用气速高、处理量大;

③气固接触良好

5.流化床反应器的特点

其优点有:

①由于返混和传热效率高,床层各部分温度较均匀,避免了局部高温现象,对强放热反应(再生),可采用较高的反应温度以提高反应速度;

②气-固运动很激烈,且固体颗粒的直径很小,因此气固之间的传质效率高,提高了传质步骤的速率,对于扩散控制的化学反应特别有利;

③固体处于流化态,具有流体一样的流动性,装卸、输送都很方便;

④催化剂在反应器和再生器之间大量循环,简化了设备,又传送了大量的热量,可以进行自动控制

流化床的不足之处主要表现在:

①气固接触不充分,因此一般鼓泡床很难达到很高的转化率;

②气固流化床由于返混造成催化剂在床层停留时间不均一;

③催化剂在床层中剧烈搅动,造成催化剂颗粒和设备磨损;

④在生产负荷太低的情况下,流化床操作难以平稳,操作波动大

三、提升管中的气-固流动(垂直管中的稀相输送)

➢气-固输送可以根据密度不同而分为稀相输送和密相输送,通常以100kg/m3为划分界限➢在提升管中,气-固混合物的密度大约十几到几十千克每立方米,因此属于稀相输送的围

- 50 -

版权所有翻印必究

➢ 工业装置中,提升管入口线速一般采用4.5~7.5m/s,在提升管出口处的气体线速增大到

8~18m/s

➢ 催化剂的滑落

催化剂颗粒在提升管中是被油气携带上去的,它的上升速度总是要比气体速度低些,这种现象称为催化剂的滑落

➢ 气体线速度uf 与催化剂线速度us 之比则称为滑落系数

四、催化剂的循环

➢ 流化催化裂化的反应器和再生器之间必须有大量的催化剂循环,因为催化剂不仅要周期

性的反应和再生以维持一定的活性水平,而且还要起到取热和供热的热载体的作用 ➢ 能否实现稳定的催化剂循环,是催化裂化装置设计和生产中的关键性问题 ➢ 流化催化裂化装置的催化剂循环采用密相输送的方法,在提升管催化裂化装置中是采用

024

6

8

10120246loguf l g (△P /L )

E Gs2Gs1Gs=0

D

噎塞速度

版权所有 翻印必究

- 50 - 斜管或立管输送的

固体颗粒的密相输送有两种形态:

➢ 粘滑流动:固体之间互相压紧、阵发性的缓慢向下流动

➢ 充气流动:固体颗粒和气体的相对速度较大,足以使固体流化起来,气-固混合物具有流

体的性质,可以向任意方向流动

在提升管催化裂化装置中,常用斜管进行催化剂输送

1.催化剂的循环线路

- 50 -

版权所有翻印必究

3.催化剂循环的压力平衡

➢ 为了使催化剂在循环线路中能按照预定的方向作稳定流动,不出现倒流、窜气现象,保

持循环管路的压力平衡是十分必要的。

实际上这个问题与反应器-再生器的压力平衡问题是紧密相关的。

两器之间的压力平衡对于确定两器的相对位置及其顶部采用的压力也是十分重要的

第五篇 流态化技术

版权所有 翻印必究

- 50 -。