流态化点火技术工艺的探索与实践(标准版)

- 格式:docx

- 大小:47.44 KB

- 文档页数:6

流化床煤气化工艺技术0流化床煤气化概述所谓“流态化”是一种使固体微粒通过与气体或液体接触而转变成类似流体状态的操作。

当流体以低速向上通过微细颗粒组成的床层时,工艺条件和气化指标( 1 )工艺条件①原料。

褐煤是流化床最好的原料,但褐煤的水分含量很高,一般在12 %以上,蒸发这部分水分需要较多的热量(即增加了氧气的消耗量),水分过大,也会造成粉碎和运输困难,所以水分含量太大时,需增设干燥[wiki]设备[/wiki]。

煤的粒度及其分布对流化床的影响很大,当粒度范围太宽,大粒度煤较多时,大量的大粒度煤难以流化,覆盖在炉算上,氧化反应剧烈可能引起炉算处结渣。

如果粒度太小,易被气流带出,气化不彻底。

一般要求粒度大于10mm 的颗粒不得高于总量的5 % ,小于lmm 的颗粒小于总量的10 % - 15 %。

由于流化床气化时床层温度较低,碳的浓度较低,故不太适宜气化低活性、低灰熔点的煤种。

②气化炉的操作温度。

高炉温对气化是有利的,可以提高气化强度和煤气质量,但炉温是受原料的活性和灰熔点的限制的,一般在900 ℃左右。

影响气化炉温度的因素大致有汽氧比、煤的活性、水分含量、煤的加人量等。

其中又以汽氧比最为重要。

③二次气化剂的用量。

使用二次气化剂的目的是为了提高煤的气化效率和煤气质量。

被煤气带出的粉煤和未分解的碳[wiki]氢[/wiki]化合物,可以在二次气化剂吹人区的高温[wiki]环境[/wiki]中进一步反应,从而使煤气中的一氧化碳含量增加、甲烷量减少。

( 2 )气化指标褐煤的温克勒气化指标如表4 一10 所示。

由以上的叙述可知,温克勒气[wiki]化工[/wiki]艺单炉的生产能力较大。

由于气化的是细颗粒的粉煤,因而可以充分利用[wiki]机械[/wiki]化采煤得到的细粒度煤。

由于煤的干馏和气化是在相同温度下进行的,相对于移动床的干馏区来讲,其干馏温度高得多,所以煤气中几乎不含有焦油,酚和甲烷的含量也很少,排放的洗涤水对环境的污染较小。

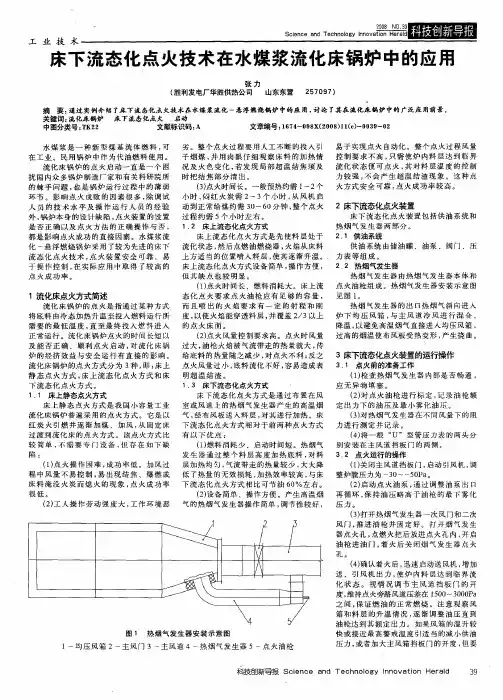

1、点火过程及方式循环流化床锅炉的点火是指通过某种方式将燃烧室内的床料加热到一定温度,并送风使床内底料呈流化状态,直到给煤机连续给进的燃料能稳定地燃烧。

循环流化床锅炉的点火与其它锅炉相比有所循环流化床锅炉的点火方式主要分为:固定床点火;床面油枪流态化点火;预燃室流态化油点火和热风流态化点火四种,其优、缺点比较见表1。

前三种点火方式使用较多,后文将作详细介绍。

2、冷态特性试验循环流化床锅炉在安装或大修完毕后,在点火前应对燃烧系统包括送风系统,布风装置、料层厚度和飞灰循环装置进行冷态试验。

其目的在于:(1)鉴定鼓风机的风量和风压是否能满足流化燃烧的需要。

(2)测定布风板阻力和料层阻力。

(3)检查床内各处流化质量,冷态流化时如有死区应予以消除。

(4)测定料层厚度、送风量与阻力特性曲线,确定冷态临界流化风量,用以指导点火过程的调整操作,同时也为热态运行提供参数依据。

(5)检查飞灰系统的工作性能。

2.1床内料层流化均匀性的检查测定时在床面上铺上颗粒为3mm以下的料渣,铺料厚度约300-500mm,以能流化起来为准,流化均匀性可用两种方法检查。

一种是开启引风机和鼓风机,缓慢调节送风门,逐渐加大风量,直到整个料层流化起来,然后突然停止送风,观察料层表面是否平坦,如果很平坦,说明布风均匀,如果料层表面高低不平,高处表明风量小,低处表明风量大,应该停止试验,检查原因及时予以消除;另一种方法是当料层流化起来后,用较长的火耙在床内不断来回耙动,如手感阻力较小且均匀,说明料层流化良好,反之,则布风不均匀或风帽有堵塞,阻力小的地方流化良好,而阻力大的地方可能存在死区。

通过料层流化均匀性的检查,也可以确定流化状态所需的最低料层厚度。

这一数据对流化床点火十分重要,料层太薄,难以形成稳定的流化状态,锅炉无法点火和运行。

料层太厚,又会延长点火时间和造成点火燃料的增多。

布风均匀是流化床点火、低负荷时稳定燃烧、防止颗粒分层和床层结焦的必要条件。

流态化还原炼铁技术流态化(fluidization)是一种由于流体向上流过固体颗粒堆积的床层而使得固体颗粒具有一般流体性质的物理现象,是现代多相相际接触的工程技术。

使用流态化技术的流化床反应器因具有相际接触面积大,温度、浓度均匀,传热传质条件好,运行效率高等优点而应用于现代工业生产。

高炉炼铁技术在矿产资源受限和环保压力增大等形势下,将面临着前所未有的挑战。

铁矿石对外依存度过高、铁矿石粒度越来越小和焦炭资源枯竭等状况,迫使人们加快步伐探索改进或替代高炉工艺的非高炉型炼铁工艺。

以气固流态化还原技术为代表的非高炉炼铁工艺逐步受到重视。

新工艺的建立和发展需要理论研究作为支撑。

目前国内对于流态化还原炼铁过程中的气固两相流规律的认识还不够深入,特别是对不同属性铁矿粉的流态化特性、不同操作条件下的流态化还原特性,以及反应器结构对流态化还原过程的影响等相关研究还不够充分,基于流态化还原技术的新工艺要成熟应用于大规模工业生产还有明显距离。

发展流态化技术须重视基础研究流态化技术可以把固体散料悬浮于运动的流体之中,使颗粒与颗粒之间脱离接触,从而消除颗粒间的内摩擦现象,使固体颗粒具有一般流体的特性,以期得到良好的物理化学条件。

流态化技术很早就被引入冶金行业,成为非高炉炼铁技术气基还原流程中的一类重要工艺。

流态化技术在直接还原炼铁过程中主要有铁矿粉磁化焙烧、粉铁矿预热和低度预还原、生产直接还原铁的冶金功能。

我国从上世纪50年代后期开始流态化炼铁技术的研究。

1973年~1982年,为了开发攀枝花资源,我国进行了3次流态化还原综合回收钒钛铁的试验研究。

中国科学院结合资源特点对贫铁矿、多金属共生矿的综合利用,开展了流态化还原过程和设备的研究;钢铁研究总院于2004年提出低温快速预还原炼铁方法(FROL TS),并随后对工艺流程进行了探索,取得一定效果。

除此之外,还有针对铁矿及铁氧化物微粉的低温还原特性的研究,探索了小粒径矿粉进行流态化还原的技术特点。

109m2锌精矿流态化焙烧炉及制酸系统的生产实践作者:岳凤洲, 柳兴龙, 戴西民, YUE Feng-zhou, LIU Xing-long, DAI Xi-min作者单位:陕西锌业有限公司商洛炼锌厂,陕西,商州,726007刊名:中国有色冶金英文刊名:CHINA NONFERROUS METALLURGY年,卷(期):2010,39(6)被引用次数:2次1.张富兵.杜新玲.ZHANG Fu-bing.DU Xin-ling锌精矿沸腾焙烧炉冷却装置的改进实践[期刊论文]-济源职业技术学院学报2010,09(4)2.王建芳.杨和平.王正民.周玺.WANG Jian-fang.YANG He-ping.WANG Zheng-min.ZHOU Xi商洛炼锌厂焙烧制酸系统的设计及生产实践[期刊论文]-湖南有色金属2011,27(2)3.施群.SHI Qun葫芦岛锌业股份有限公司ISP烟气制酸系统的设计[期刊论文]-中国有色冶金2008(6)4.林伟.潘庆洋.刘伟.LIN Wei.PAN Qing-yang.LIU wei锌冶炼烟气制酸系统的改造实践[期刊论文]-中国有色冶金2007(1)5.刘风林.金作美.王励生.LIU Feng-lin.JIN Zuo-mei.WANG Li-sheng高硅硫化锌精矿氧化焙烧中硅酸锌生成反应的动力学[期刊论文]-中国有色金属学报2001,11(3)6.朱连勇.李科立锌精矿的粒度对氧化焙烧的影响[期刊论文]-有色矿冶2002,18(5)7.丁双玉.DING Shuang-yu冶炼烟气制酸转化工艺流程探讨[期刊论文]-中国有色冶金2010,39(5)8.胡泽亚.HU Ze-ya株冶锌Ⅱ制酸系统生产改造实践[期刊论文]-湖南有色金属2009,25(3)9.袁富明.YUAN FU-ming鲁奇式大型焙烧炉的参数分析与结构改进[期刊论文]-湖南有色金属2010,26(6)10.唐光其.倪恒发.TANG Guang-qi.NI Heng-fa流态化焙烧炉稳定运行的生产实践[期刊论文]-中国有色冶金2009(6)1.岳凤洲,陈超,崔晓阳,张建康,刘琳氧化锌脱硫技术在炼锌企业的改进与应用[期刊论文]-硫酸工业 2015(01)2.高飞商洛炼锌厂180 kt/a锌冶炼烟气制酸装置设计与生产实践[期刊论文]-硫酸工业 2013(02)引用本文格式:岳凤洲.柳兴龙.戴西民.YUE Feng-zhou.LIU Xing-long.DAI Xi-min109m2锌精矿流态化焙烧炉及制酸系统的生产实践[期刊论文]-中国有色冶金 2010(6)。

科技成果——流态化焙烧高效节能炉窑技术适用范围有色金属行业有色金属等行业的焙烧工序行业现状目前氧化铝工业焙烧80%以上产量采用GSC炉及相关技术,世界水平为TAO能耗3.1-3.3GJ。

国内一般能耗水平在3.5GJ左右,能耗水平偏高、炉衬磨损严重,Al2O3质量受到影响。

目前该技术可实现节能量13万tce/a,减排约34万tCO2/a。

成果简介1、技术原理GSC炉衬从原料选用到制造全部国产化。

以热能工程学理论优化和改造焙烧炉耐火炉衬材料及结构设置,优化和完善现有施工技术、烘炉技术、初投运技术。

2、关键技术通过优化炉衬结构设计、优化施工、烘炉、初投运工程化技术及炉衬维护修理技术,实现节能、减排、降耗、高产的焙烧目标。

主要技术指标GSC炉用新型耐磨耐火浇注料系列,热震稳定性>40(次)(1100℃水冷),耐磨性2.98cm3,烧后线变化率0%-0.2%。

烘干、烧后耐压强度>100MPa,烘干、烧后抗折强度10-15MPa,各项理化指标均超过进口浇注料。

最突出的特色是导热率<1.26W/m/K。

技术水平该技术通过中国有色金属工业协会鉴定,已先后在我国最大的1850t/d及1400t/d、1300t/d、180t/d等不同类型的GSC炉推广。

典型案例典型用户:中国铝业河南分公司、洛阳香江万基铝业公司、中铝中州分公司、广西分公司、贵州黄果树铝业有限公司等。

典型案例1:中铝河南分公司建设规模:年产65万tAl2O3(1850t/d)气态悬浮焙烧炉。

主要改造内容:(1)国产化GSC炉耐火材料设置(定型、不定形、保温耐火材料);(2)GSC炉炉衬耐火材料结构设计;(3)优化工程施工、烘炉、初投运、维护工程技术及标准化。

节能技改投资额约740万元,建设期约2个月。

项目年节能22162tce,取得节能经济效益2550万元,提高产能11万tAl2O3,增加产值4.18亿元(07年不变价),投资回收期约4个月。

综述专论化工科技,2006,14(5):66~69SCIENCE &TECHNOLO GY IN CHEMICAL INDUSTR Y收稿日期:2006205206作者简介:廖 聪(1981-),男,硕士研究生,主要研究流态化技术在环境工程方面的应用。

33通讯联系人。

3广东省科技计划重大专项项目(B2302714)。

流态化技术在废气处理中的应用3廖 聪,张小平33(华南理工大学环境科学与工程学院,广东广州510640)摘 要:流态化技术作为一种新型的污染治理手段日益受到重视,笔者概述了流态化光催化降解技术、流态化吸附与吸收技术以及循环流化床脱硫技术在废气处理领域中的应用。

关键词:流态化;光催化;烟气脱硫中图分类号:TQ 051;X 701 文献标识码:A 文章编号:100820511(2006)0520066204 对流态化技术的研究始于1922年,当时Winkler 发明了流化床,并应用于煤的气化[1]。

二战期间,流态化技术首次大规模应用于石油催化裂化,受到工程界、学术界的广泛重视,逐渐发展成一门新技术。

迄今,它已渗透到环保处理和能源工业、煤的燃烧和转化、金属的提取和加工以及固体处理等多个领域,成为工程学科的研究热点之一。

1 流态化光催化降解技术1976年John H Catey 等首次提出应用TiO 2光催化降解联苯和氯代联苯,开辟了半导体光催化技术在环保方面应用的新领域[1]。

近年来,TiO 2光催化应用于环境污染物的治理,特别是降解空气中的有机污染物,已成为环境科学研究的热点。

光催化反应是光化学反应与传统催化反应的融合,可充分发挥二者所长使热力学上难以完成的过程得到实现。

实验研究表明:与液相光催化相比,气相光催化反应速率更快,光利用效率更高;气相条件下,即使是难降解有机物也能被光催化降解为无机物[2,3]。

有关使用TiO 2进行气2固复相流态化光催化已研究过醛[4]、酮[5]、卤代物[6]和NO x [7,8]等,其主要目的是:设计合适的反应器、寻找理想的反应条件(如光源、水蒸气浓度等)或使用特制的TiO 2复合型光催化剂,以提高光催化降解效率;还有对光催化反应的中间产物进行鉴定,探讨光催化反应动力学,推导速率方程。

循环流态化焙烧技术在复杂难处理金矿矿石预脱硫中的应用研究引言:复杂难处理金矿矿石的预脱硫是精选金矿过程中的关键步骤。

循环流态化焙烧技术作为一种新型的预处理手段,在提高金矿资源综合利用率,减少环境污染方面具有潜在的应用价值。

本文旨在探讨循环流态化焙烧技术在复杂难处理金矿矿石预脱硫中的应用研究进展。

一、复杂难处理金矿矿石预脱硫的现状复杂难处理金矿矿石由于其含金量低,矿石结构复杂,有时还伴有其他有害元素的存在,传统的浸取工艺往往效率低下且造成环境污染。

传统的化学浸取方法在复杂金矿中的应用受到了严峻的挑战。

二、循环流态化焙烧技术的基本原理循环流态化焙烧技术是一种利用焙烧反应改变矿石结构的方法。

它通过控制气体流速和温度,使矿石在循环流态化床内不断循环,从而发生氧化还原反应,达到脱硫的目的。

该技术具有反应效率高、操作简便、产物易分离等优势,因此在金矿矿石预脱硫方面具有广泛的应用前景。

三、循环流态化焙烧技术在金矿矿石预脱硫中的应用研究进展1. 循环流态化焙烧参数优化研究在金矿矿石预脱硫过程中,循环流态化床内的气体流速、温度和物料浓度是影响反应效率和产物品质的关键因素。

通过对不同参数的优化研究,可以提高预脱硫的效果和产物的质量。

2. 循环流态化焙烧与其他技术的联合应用研究循环流态化焙烧技术与其他技术的联合应用可以进一步提高预脱硫效果。

例如,与化学浸取技术相结合,可以同时去除金矿矿石中的硫和其他有害元素,提高金的回收率。

与氧化技术相结合,可以使难处理金矿矿石中的金更易于溶解,提高金的提取效率。

3. 循环流态化焙烧床内反应机理研究研究循环流态化床内的反应机理有助于进一步优化循环流态化焙烧技术的参数和工艺。

通过微观和宏观的实验和模拟研究,可以深入了解焙烧反应的速率和热力学特性,为工业应用提供理论依据。

4. 循环流态化焙烧技术的工程应用研究循环流态化焙烧技术的工程应用是将其推广应用于实际生产中的关键。

通过建设大规模的循环流态化焙烧装置,并进行工艺优化和经济分析,可以验证该技术的可行性和经济效益,以促进其在金矿矿石预脱硫中的应用。

( 安全管理 )

单位:_________________________

姓名:_________________________

日期:_________________________

精品文档 / Word文档 / 文字可改

流态化点火技术工艺的探索与

实践(标准版)

Safety management is an important part of production management. Safety and production are in

the implementation process

流态化点火技术工艺的探索与实践(标准

版)

沸腾炉发电技术优点是燃用低热质燃料,成本低,效益高。

但也存在许多缺点,如热效低,磨损大,点火难等,这些问题目前在国际上尚未得到彻底解决。

永荣发电厂曾对沸腾锅炉启动点火不断进行的探索,相继探讨过“固定床、亚临界、流态化、热启动”等点火方式,使点火成功率大大提高。

一、沸腾炉点火失败的原因

永荣发电厂2000年前三年点火成败情况统计如下:

1.对点火失败的原因分析

上表统计表明,2000年前三年的点火成功率在80%左右,失败率约20%。

从设备因素、准备因素、操作因素等三个方面对失败的原因作进一步分析,统计结果如下:

从上表看出,因操作不当造成点火失败,1997年占84%,1998年占80%,1999年占87.5%,设备障碍和准备不充分影响点火失败占百分之十几,因此,操作不当是造成沸腾炉点火失败的主要原因。

具体分析如下:

(1)操作因素。

主要表现:一是点火启动时送风小底料和引子煤没有充分混合,底料预热时间不够,司炉人员被料层表面引子煤着火的假象所迷惑,盲目减风,急于求成,底料温度还未达到着火的要求,导致点火失败;二是底料着火燃烧时,送风量没跟上,增加的送风量不能满足底料升温速度所需要的风量,引子煤爆燃造成点火底料结焦;三是底料开始着火时,增加风量过大,底料着火后被吹熄,没掌握好底料温升和送风量的配比。

(2)准备因素。

一是沸腾炉点火前引子煤和溢流灰配比不当,未严格按规定的25%的引子煤配比75%的溢流灰:二是引子煤热值低于2000千焦,燃点高于320℃点火交换时难以掌握;三是引子煤颗粒粗,粒度大于10毫米。

(3)设备因素。

首先是风帽导流板变形,风帽小眼堵塞,布风不

均,点火底料沸腾效果差。

当底料开始着火时,沸腾差的部位逐渐结焦,并随温度的升高结焦越来越严重,着火底料不能正常进行热交换,最后导致点火失败。

其次是给煤机和鼓风机的影响。

当着火稳定给煤时,给煤机不能启动或启动后不下煤,造成点火失败;在点火过程中,当温升速度较快需要增加风量时,执行器末动作或鼓风机叶片和风门卡涩,造成点火结焦。

2。

氮火失败的经济损失

(1)直接经济损失。

沸腾炉点火是一个高消耗的过程,三年中,每次点火的材料成本费用如下表:

如果点火失败一次,造成的直接经济损失为3625元以上。

(2)间接经济损失。

点火失败到重新点火并网发电需要10小时以上,则少发电5.5万千瓦时,减少销售收入2万元。

在未恢复正常发电之前,还要拉闸限电,影响用户生产。

二、沸腾炉点火技术工艺探索

永荣发电厂在沸腾炉点火技术上进行过不断的探索,提出了“一个把关、二个检查、三个阶段”的点火方案。

1.一个把关:即对点火底料的质量和数量把关。

要求引子煤的热值必须在2000千焦以上,粒度8毫米以下,燃点320~350℃。

溢流灰的粒度5毫米以下。

点火底料的配置比例:25%引子煤配比75%的溢流灰。

加入炉膛内底料的静态厚度必须达到350-380毫米。

引子煤过多,易产生爆燃结焦。

引子煤少,点火时间长、油耗高。

底料厚度不够,容易分层结焦。

2.二个检查:即检查汽水系统和燃烧系统,点火前的准备检查直接影响点火的成败。

点火过程中,汽水系统的阀门开关不灵活、关闭不严密、阀门有泄漏等都将使点火中断;点火过程中,燃烧系统风室风道积水、风帽小眼堵塞、底料未沸腾、煤斗不下煤、引送风机调节门开关不灵活等均会造成点火失败。

3.三个阶段:即“预热段阶、升温段阶、交换段阶”。

预热段阶:是指点火

时启动引送风机调整好风量将炉膛内的底料混合加热,预热时间为15分钟,使底料的温度达到350℃;升温阶段:是指底料在预热15分钟后,使炉膛出口烟温达到300℃左右,逐渐降低送风量使

底料处于临界沸腾状态,控制好底料升温速度15℃/分钟左右,15分钟之后使底料温度达到500℃以上;交换段阶:是指当炉料温度升至500℃左右时,底料开始呈暗红色,底料逐渐开始交换着火,待炉料温度升至800℃左右时,停止喷油,同时投入给煤机给煤,底料着火交换到停止喷油在15分钟之内完成,随炉底料温度的升高而逐渐增加送风量,温升速度越快,大风量跟上,将炉内温度控制在1000℃以内,稳定燃烧,即点火成功。

云博创意设计

MzYunBo Creative Design Co., Ltd.。