屏蔽酚型液体抗氧剂在润滑油中的应用

- 格式:doc

- 大小:114.00 KB

- 文档页数:8

抗氧化剂在燃油中的应用研究燃油作为现代机械工业的重要能源,为各行各业的机械设备提供了源源不断的动力。

但是,燃油中的氧化反应不可避免地会导致燃油降质,器件失效或甚至爆炸,给工业生产、民用生活等带来了诸多危害。

为了解决燃油寿命和安全问题,抗氧化剂在燃油中的应用逐渐成为工业燃油的重要研究方向。

抗氧化剂是一类能够防止或延缓氧化反应的化学物质,其作用机理是通过抑制氧化反应中的自由基链反应,降低氧化反应速率和氧化程度,使燃油不易降解和老化。

目前广泛使用的抗氧化剂有酚类、硫代硫酸盐、芳香族胺类及羟基胺类等,其结构特点和作用机理各有不同。

在燃油领域,抗氧化剂一般是作为添加剂加入到燃油中。

因为抗氧化剂的加入剂量往往只有几个百分点或更少,所以除了具有抗氧化性能外,还要具有良好的分散性、稳定性和复合性等特性。

目前已经开发出了不少抗氧化剂添加剂,如可溶性酚类抗氧化剂特别适用于蒸汽汽轮机、喷气发动机、燃气轮机、铁路内燃机等高速涡轮设备的燃油中。

硫代硫酸盐抗氧化剂是一种广泛使用的燃油添加剂,可用于石油醚、柴油、煤油、船舶油等燃料中。

芳香族胺类和羟基胺类抗氧化剂是一类在高温高压条件下表现出优良抗氧化性能的添加剂,适用于柴油、煤油、润滑油和变压器油中。

另一方面,随着环保意识的不断提高,传统燃油无法满足环保要求的要求,低碳、环保的新型清洁燃油也受到了广泛关注。

抗氧化剂的应用也成为了新型清洁燃油的热点研究方向之一。

例如,通过向柴油燃料中添加少量的抗氧化剂,可以有效地减轻柴油颜色由黄色到棕色的发生程度和物理性质的变化,从而降低燃油的光敏度、降解度, 降低有毒物质产生。

抗氧化剂的应用还有助于减少燃油中有害物质的排放,降低空气污染,以达到环保的目的。

综上所述,抗氧化剂在燃油中的应用研究已成为一个十分重要的课题。

随着科技的不断进步和需求的不断变化,未来还有大量的研究空间和发展前景。

例如,利用配位化学制备新型抗氧化剂可能会成为一个研究热点;或者将纳米技术应用到抗氧化剂的制备中,制备出有效的、可控制的、具有多种功能的抗氧化剂材料,在丰富抗氧化剂应用领域的同时,将使得抗氧化剂具有更广泛的应用前景。

工业润滑油中常用的润滑添加剂润滑油是工业中常常用到的机油,很多人都知道润滑油却不知道润滑油中的各种添加剂,下面小编为大家详细介绍下。

1:清净剂Detergents通过化学反应或吸附在沉淀物的母体上,中和并保持其在油中的溶解状态。

如:各种磺酸盐、酚盐、水扬酸盐、磺酸钡、磺酸钙、BA-50等。

2:分散剂Dispersants借助极性基团的吸附与油泥和烟灰结合,防止其聚集,保持分散在油中。

如:各种丁二酰亚胺、丁二酸酯、曼尼希碱等。

3:抗氧剂Antioxidants中断氧化反应初期的自由链反应或分解过氧化物,终止自由基反应,从而延缓润滑油的氧化。

如:ZDDP、屏蔽酚、硫化烷基酚、芳胺、有机酸铜盐、Elco 108等。

4:金属钝化剂Metal deactivators在金属表面与金属离子络合形成钝化薄膜,以减少金属对油品氧化的催化作用。

如:含氮和含硫式有机胺类、硫化物、亚磷酸酯盐等螯合剂。

5:防腐和防锈剂Anticorrosive and Antirust是一些极性化合物,对金属有很强的吸附力,能在金属和油的界面上形成紧密的吸附膜以隔绝水分、潮气和酸性物质的侵蚀;防锈剂还能阻止氧化、防止酸性氧化物的生成,从而起到防锈的作用。

能防止非铁金属表面腐蚀和铁类金属表面锈蚀。

如:ZDDP、碱性金属磺酸盐、脂肪酸和胺、硼酸胺、羧酸胺。

6:摩擦改进剂Friction modifiers agents也叫油性剂,都是带有极性分子的活性物质,优先吸附在金属表面,形成牢固的吸附膜,在接近边界润滑条件下,防止金属磨擦面而减少摩擦。

如:有机脂肪酸、胺类、硫磷酸铝、硫化烯烃、动植物油、磷酸酯、硫化猪油等。

7:极压添加剂Extreme pressure additives在很高负荷或冲击负荷下通过化学反应在金属表面形成具有低剪切强度的固体膜,防止金属间表面擦伤或熔焊。

如:ZDDP、亚磷酸酯、硫化烯烃、硫化脂肪酸、硼酸盐、含S、P、N化合物、磷酸酯等。

润滑油抗氧剂总结1. 引言润滑油在工业领域扮演着重要的角色,能够有效减少机械部件的摩擦损耗,并保护机械设备的运转稳定性。

然而,随着使用时间的增长,润滑油会受到氧化的影响,从而失去原有的性能。

为了保持润滑油的稳定性和寿命,抗氧剂成为了必不可少的添加剂。

本文将对润滑油抗氧剂进行总结,包括其原理、分类、常用抗氧剂及其应用等内容。

2. 抗氧剂的原理抗氧剂能够抑制润滑油在使用过程中由于受到氧气和高温等环境因素的影响而产生的氧化反应。

主要原理包括以下几个方面:•捕捉自由基:抗氧剂具有与氧气中的自由基反应的能力,从而稳定自由基并避免其对润滑油分子的损害。

•阻止链反应:抗氧剂能够中断氧气与润滑油中产生的自由基之间的链式反应,减少反应速率,延缓油品氧化。

•捕捉氧气:一些抗氧剂能够与氧气发生反应,降低氧气浓度,减少氧气在润滑油中的含量,从而抑制油品的氧化。

3. 抗氧剂的分类根据其化学结构和作用机制,抗氧剂可以被分为多种类型。

常见的抗氧剂分类如下:•酚类抗氧剂:酚类抗氧剂是最早被应用于润滑油中的一类抗氧剂。

其通过与自由基反应,从而避免自由基对润滑油分子的损害。

•硫醚类抗氧剂:硫醚类抗氧剂能够中断氧气与润滑油中产生的自由基之间的链式反应,从而减缓润滑油的氧化速率。

•磷酯类抗氧剂:磷酯类抗氧剂是一类高效的抗氧剂,具有良好的抗氧化性能和抗磨损性能,适用于高温高压条件下的润滑油。

•氨基酚类抗氧剂:氨基酚类抗氧剂具有较强的捕捉自由基的能力,能够有效延缓润滑油的氧化。

•硫化物类抗氧剂:硫化物类抗氧剂主要通过与氧气反应生成硫酸盐,从而降低润滑油中氧气的浓度。

4. 常用抗氧剂及其应用4.1 酚类抗氧剂酚类抗氧剂是最常用的抗氧剂之一,可以分为含酚类和不含酚类两种类型。

常见的酚类抗氧剂有:•单酚类:包括二叔丁基对甲酚(BHT)、三叔丁基对甲酚(TBHQ)等。

•多酚类:包括二叔丁基对甲酚醚硫酸酯(BHT-MS)、羟基苯甲酸酯等。

4.2 硫醚类抗氧剂硫醚类抗氧剂能够中断氧气与润滑油中产生的自由基之间的链式反应,常见的有二苯硫醚(DPS)等。

润滑油添加剂分类及用途润滑油添加剂是一种能够提高润滑油性能的化学物质,广泛应用于汽车、工业机械、船舶和航空等领域。

润滑油添加剂可以分为多个不同的分类,每种分类都有不同的用途和功能。

1. 抗氧剂:抗氧剂是润滑油添加剂中最主要的一类,其主要作用是防止润滑油受到氧化的影响,延长润滑油的使用寿命。

由于润滑油在长期使用过程中会受到空气中的氧气的氧化作用,产生酸和沉积物,导致润滑油性能下降,抗氧剂能够抑制氧化反应的发生,保持润滑油的稳定性。

2. 清净剂:清净剂是一类可以清洁发动机内润滑系统的添加剂,其作用是清除内部的积碳沉积和沉淀物,保持发动机内部的清洁。

积碳会增加摩擦和磨损,降低发动机的效率,清净剂可以清除不良沉积物,减少积碳的产生。

3. 抗磨剂:抗磨剂是一种可以减少金属间接触的润滑油添加剂,其主要作用是降低摩擦和磨损,延长润滑油和机械设备的使用寿命。

当金属部件在高压、高温和高速下相互接触时,摩擦会导致磨损和材料的剥离,抗磨剂可以在金属表面形成一层保护膜,减少金属间的直接接触。

4. 极压剂:极压剂是一类可以提高润滑油在高负荷和极限压力下的性能的添加剂。

当机械设备在高负荷和低速条件下工作时,润滑油容易被挤压出来,产生金属间直接接触,引起磨损。

极压剂可以在金属表面形成一层极薄的保护膜,减少摩擦和磨损。

5. 降温剂:降温剂是一类可以降低润滑油温度的添加剂,其主要作用是吸收和传导热量,保持润滑油的稳定性和效能。

在高温环境下,润滑油的黏度会降低,摩擦和磨损增加,降温剂可以通过吸收和传导热量,降低润滑油的温度,提高润滑油的性能和使用寿命。

6. 抗泡剂:抗泡剂是一种可以防止润滑油产生气泡的添加剂,其主要作用是提供更有效的润滑和保护。

在机械设备工作过程中,润滑油容易产生气泡,气泡的存在会导致润滑油的性能下降,抗泡剂能够有效地抑制气泡的形成,提高润滑油的效能。

7. 乳化剂:乳化剂是一种可以将液体分散在润滑油中的添加剂,其主要作用是防止润滑油和水混合,形成乳化液。

润滑油添加剂的应用现状及发展趋势润滑油添加剂是一种能够改善润滑油性能的化学物质。

它们通过改变润滑油的化学和物理特性,提高其抗磨、抗氧化、抗腐蚀等性能,从而延长机器设备的使用寿命和提高工作效率。

润滑油添加剂在润滑油行业中扮演着重要的角色。

目前,润滑油添加剂的应用现状主要表现在以下几个方面:1.抗磨剂:润滑油添加剂中的抗磨剂可以减少金属与金属之间的摩擦和磨损,使机器设备的零件在高速、高温、高压等恶劣条件下运行更为平稳和可靠。

2.抗氧剂:润滑油在使用过程中容易受到氧化作用的影响,导致润滑油性能的下降。

抗氧剂可以抑制或延缓润滑油的氧化反应,保护润滑油不受氧化的损害,从而延长其使用寿命。

3.清净分散剂:润滑油添加剂中的清净分散剂可以减少或去除润滑油中的杂质和沉淀物,保持润滑油的清洁状态,防止沉积物在机器设备中堆积导致故障。

4.极压剂:润滑油在极端条件下,如高负荷、低速、高温等情况下容易产生润滑薄膜断裂而引起金属之间的直接接触,导致磨损和摩擦增大。

极压剂可以在润滑油与金属表面之间形成一层保护薄膜,阻止金属之间的直接接触,从而提高润滑效果。

5.抗乳化剂:润滑油在水与油的接触处容易产生乳化现象,降低了润滑效果。

抗乳化剂可以防止润滑油与水的乳化,保持润滑油的正常性能。

1.系统化和集成化:润滑油添加剂的发展越来越趋向于系统化和集成化。

研究人员试图通过研发多功能、多效能的添加剂,以满足不同工况下润滑油的需求,从而减少添加剂的种类和使用量。

2.环保化:随着环保意识的提高,润滑油添加剂的环保性能成为发展的重要方向。

研究人员致力于研发低污染、低挥发、低毒性的添加剂,以减少对环境和人体的污染和伤害。

3.多功能化:润滑油添加剂的发展趋势是朝着多功能化方向发展。

研究人员试图在一个添加剂中集成多种功能,如抗磨、抗氧化、清净、抗乳化等,以减少添加剂的种类和使用量,提高润滑油的性能。

4.高效化:润滑油添加剂的高效化是未来的发展方向。

研究人员致力于提高添加剂的效率和效果,减少添加剂的使用量,以降低生产成本和环境负荷。

关于润滑油的知识一、原油的生成关于原油的成因有许多学说,主要的有无机生成学说和有机生成学说。

无机生成学说认为:原油是由无机物变成的。

其中著名的碳化物学说认为:地球核部的重金属碳化物和从地表渗透下来的水作用可以产生烃类[既石油。

石油是由碳、氢两种元素组成]。

有机生成学说认为:原油是有机物变成的。

生成过程大致是:陆地上的动、植物死亡后,随着泥沙被河流带到海盆地和湖盆地里,与原来水中的生物一起混同泥沙沉积在盆地底部,形成有机淤泥,随着漫长的地质年代,这些淤泥越来越多,越积越厚,由于地壳的运动,这些淤泥被埋藏在地层深处,形成沉积岩,在适宜的压力、温度、催化剂和放射性元素等的作用下,通过无氧细菌的分解和一系列复杂的物理、化学变化,逐渐变成了原油。

刚刚生成的原油呈现分散状态混杂在泥沙之中,通过游移富集流至储油构造中,因为储油构造是有不渗透的岩层,把原油圈闭住,形成了有工业价值的油藏。

二、原油分馏原油不能直接作为燃料使用。

利用原油各组分沸点差异,将原油用蒸馏的方法分离成为不同沸点范围的油品(称为馏分)的过程称为原油分馏。

分馏前,应用电化学或加热沉降的方法进行预处理,脱除原油中的水、盐和固体杂质,然后经加热送入常压条件下的初馏塔,蒸出大部分轻汽油。

沸点较高的初馏塔塔底原油加热至360-370℃进入常压蒸馏塔,从塔顶蒸出石脑油,与初馏塔顶的轻汽油一起可作为催化重整的原料。

在蒸馏塔的不同温度段分别分离出沸点更高的喷气燃料(航空煤油)、轻柴油、重柴油或变压器油,塔底产物为重油(称为常压渣油)。

原油主要分馏产物情况见下表:石油主要分馏产物三、润滑油原料的精制润滑油生产在很大程度上受到原油本身的烃组成及其物理化学性质的限制,为了得到性能优良的润滑油原料,对原油分离出的润滑油馏分进行精制。

通常有以下几种方法:1、溶剂精制溶剂精制是用溶剂提取油中某些非理想组分来改变油品的性质,经过溶剂精制后的润滑油料,其黏度特性、抗氧化等性能都有很大的改善。

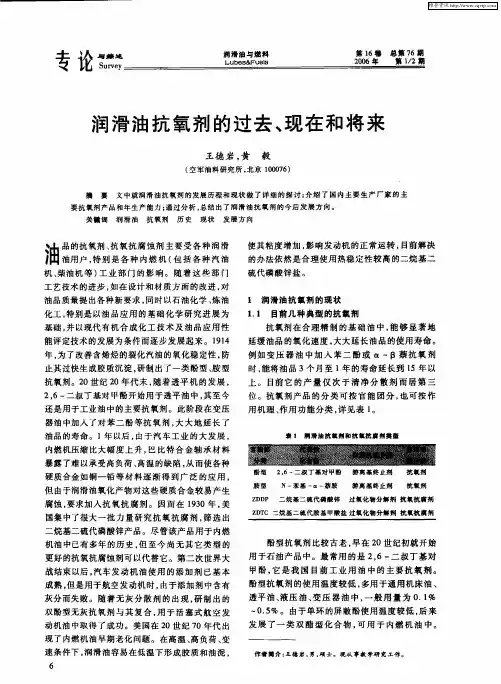

2021 June第国内常用润滑油抗氧剂性能对比评测叶芸星中国石化润滑油有限公司上海研究院润滑油中的烃类易在光照、加热及金属催化等条件下发生自由基链反应,氧化生成酸醛酮类物质,并进一步加剧,形成油泥、积炭等不溶杂质沉积在油品内或金属表面,影响设备的正常运转。

因此需要在润滑油中加入抗氧剂,结合自由基生成稳定物质、分解链反应生成的过氧化物、降低金属活性,阻碍氧化反应的进行,从而保持油品性能稳定[1]。

市面上目前在售的抗氧剂种类较多,且不同厂商均有同一牌号对应产品。

本文选取了国内常用的多种抗氧剂进行了性能评测,为抗氧剂的评价和选用提供技术参考。

试验原料抗氧剂选择针对润滑油产品中常用的抗氧本文选取国内常用的酚、胺、苯三唑及甲酸酯型抗氧剂,采用热重、PDSC、旋转氧弹等测试样品的热稳定性及抗氧化性,为抗氧剂的评价和选用提供技术参考。

作者简介:叶芸星,硕士,研究生,助理工程师,现主要从事车用润滑油添加剂评价和研究工作。

E-mail:yeyx.lube@sinopec.com7676三期77一2021 June第剂牌号和种类,选择了酚型抗氧剂A、B、C、D,胺型抗氧剂E、F、G、H,苯三唑型抗氧剂I 和甲酸酯型抗氧剂J,部分抗氧剂类型选择了不同的供应厂商提供样品,总计21个样品。

基础油由于车用内燃机油在润滑油总量中占比较大,且由于燃料经济型及国家标准要求等原因,目前市场上机油呈现出低粘度趋势,因此大多采用API II 类基础油进行调配,且 II-6+应用最为广泛,因此选择II-6+基础油作为稀释油。

其采购于中石化润滑油上海分公司,具体指标见表1。

抗氧剂性能评测热重分析热重分析可以测试不同抗氧剂的热稳定性,同时也可以粗略判断不同厂家提供的同一类抗氧剂组分是否存在差异,也为不同抗氧剂适合的工况温度限值提供参考[2]。

热重分析的温度区间设定为20~550 ℃,升温速度20 ℃/min,通氮气保护。

不同抗氧剂热重分析结果见表2。

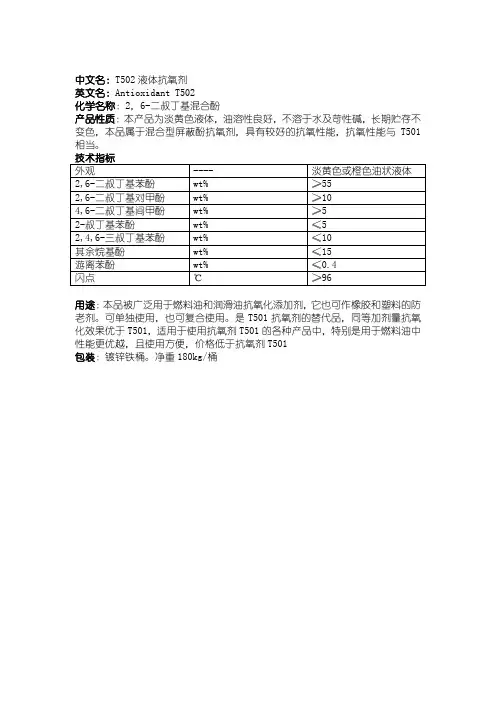

中文名:T502液体抗氧剂

英文名:Antioxidant T502

化学名称:2,6-二叔丁基混合酚

产品性质:本产品为淡黄色液体,油溶性良好,不溶于水及苛性碱,长期贮存不变色,本品属于混合型屏蔽酚抗氧剂,具有较好的抗氧性能,抗氧性能与T501相当。

用途:本品被广泛用于燃料油和润滑油抗氧化添加剂,它也可作橡胶和塑料的防老剂。

可单独使用,也可复合使用。

是T501抗氧剂的替代品,同等加剂量抗氧化效果优于T501,适用于使用抗氧剂T501的各种产品中,特别是用于燃料油中性能更优越,且使用方便,价格低于抗氧剂T501

包装:镀锌铁桶。

净重180kg/桶。

润滑油抗氧剂t512结构式润滑油抗氧剂T512是一种常用的化学添加剂,用于提高润滑油的抗氧化性能。

它的结构式如下:T512的结构式中,可以看到它由多个结构单元组成。

这些结构单元包括苯环、酚羟基、醚氧基等。

这些结构单元的存在使得T512具有良好的抗氧化性能。

T512作为一种抗氧剂,主要用于润滑油中,可以起到抑制润滑油氧化的作用。

润滑油在使用过程中,会受到氧气的影响而发生氧化反应,从而降低其性能。

而T512可以通过与氧气反应,形成稳定的氧化产物,从而抑制润滑油的氧化反应。

这样,润滑油的氧化程度就会减少,从而延长润滑油的使用寿命。

T512的抗氧化性能主要来自于其结构中的苯环、酚羟基和醚氧基。

苯环的存在可以增强T512与润滑油中的氧气之间的反应。

酚羟基和醚氧基可以与氧气发生氧化反应,从而形成稳定的氧化产物。

这些结构单元的相互作用使得T512具有较强的抗氧化能力。

T512还具有其他优异的性能。

例如,它具有良好的热稳定性和耐高温性能,可以在高温条件下保持其抗氧化性能。

同时,T512还具有良好的溶解性,可以与润滑油充分混溶,从而更好地发挥其抗氧化作用。

在实际应用中,T512常常与其他添加剂配合使用,以进一步提高润滑油的性能。

例如,可以将T512与抗磨剂、抗腐蚀剂等添加剂一起使用,以实现多种性能的综合提升。

润滑油抗氧剂T512是一种常用的化学添加剂,具有良好的抗氧化性能。

它的结构中含有苯环、酚羟基和醚氧基等结构单元,这些结构单元使得T512具有较强的抗氧化能力。

在润滑油中使用T512可以抑制润滑油的氧化反应,延长润滑油的使用寿命。

同时,T512还具有热稳定性和溶解性等优异性能,可以与其他添加剂配合使用,实现润滑油性能的综合提升。

润滑油中各种添加剂的作用机理粘度指数改进剂粘度指数改进剂又称增粘剂或粘度剂,其产量仅次于清净分散剂。

粘度指数改进剂是油溶性的链状高分子聚合物,其分子量由几万到几百万大小不等。

粘度指数改进剂溶解在润滑油中,在低温时它们以丝卷状存在,对润滑油的粘度影响不大,随着润滑油温度升高,丝卷伸张,有效容积增大,对润滑油流动阻力增大,导致润滑油的粘度相对显著增大。

由于不同温度下粘度指数改进剂具有不同形态并对粘度产生不同影响,它可以增加粘度和改进粘温性能,故粘度指数改进剂主要用于提高润滑油的粘度指数、改善粘温性能、增大粘度。

粘度指数改进剂可用来配制稠化机油,使配制的油品具有优良的粘温性能,使油品的低温起动性好、油耗低和具有一定的抗磨作用。

粘度指数改进剂广泛用于内燃机油料中,主要用于生产多级汽柴油机油,另外液压油和齿轮油也要使用。

常用的粘度指数改进剂有:聚异丁烯、聚甲基丙烯酸酯、乙烯/丙烯共聚物、苯乙烯与双烯共聚物和聚乙烯正丁基醚等。

油性和极压抗磨剂1、极压抗磨添加剂是指在高温、高压的边界润滑状态下,能和金属表面形成高熔点化学反应膜,以防止发生熔结、咬粘、刮伤的添加剂。

它的作用是分解的产物在摩擦高温下能与金属起反应,生成剪切应力和熔点都比纯金属低的化合物,从而防止接触表面咬合和焊熔,有效地保护金属表面。

极压抗磨剂主要用于工业齿轮油、液压油、导轨油、切削油等有极压要求的润滑油中,以提高油品的极压抗磨性能。

极压抗磨剂一般分为有机硫化物、磷化物、氯化物、有机金属盐和硼酸盐型极压抗磨剂等。

极压磨剂的主要品种有:氯化石蜡、酸性亚磷酸二丁脂、硫磷酸含氮衍生物、磷酸三甲酚酯、硫化异丁烯、二苄基二硫、环烷酸铅、硼酸盐等。

2、凡是能使用润滑油增加油膜强度,减小摩擦系数,提高抗磨损能力,降低运动部件之间的摩擦和磨损的添加剂都叫油性剂。

油性剂是一种表面活性剂,分子的一端带有极性基团,另一端为油溶性的烃基基团。

含有这种极性基团的物质对金属表面具有很强的亲和力,它能牢固地定向吸附在金属表面上,在金属之间形成一种类似于缓冲垫的保护膜,防止金属表面的直接接触,减小摩擦和磨损。

屏蔽酚型液体抗氧剂在润滑油中的应用

1.前言

随着汽车向高速、高负荷发展,必将对油品的抗氧性提出更高的要求,抗氧剂是增强油品氧化性能的主要添加剂,是润滑油和燃料油中广泛使用的一大类添加剂,固体酚型抗氧剂和胺型抗氧剂是目前使用最多的抗氧剂,其中由于酚型抗氧剂的低毒和良好的抗氧化性能得到广泛的应用,但在油品的调和过程中,固体抗氧剂溶解时间和调和时间较长,给调和带来不便,在一些复合剂开发过程中,溶解问题显得更突出,随着工业的发展,润滑油和燃料的需求大大增加,抗氧剂有着巨大市场,高效低毒、便于调和的抗氧剂容易受到欢迎。

同时,高效液态抗氧剂的开发使某些复合剂的开发变得容易。

开发以液态屏蔽酚型抗氧剂为主剂在汽油、柴油、变压器油、液压油、透平油、油膜轴承油等产品中的应用具有现实意义。

表-1 T200抗氧剂性能指标

酚型抗氧剂的抗氧化性能比胺系抗氧剂好,酚系抗氧剂生物降解性能好。

酚型抗氧剂作为链终止剂是非常有效的抗氧剂,但是在高温条件下不仅容易失去效果,而且还加速油品变质。

在传统的抗氧剂中,酚类抗氧剂在低温(<100℃)条件下具有良好的效果。

胺系抗氧剂的高温性能比酚系抗氧剂好,对延长诱导期抑制油品后期氧化效果较好。

但价格昂贵,在酸性物质存在下可失去效果,有潜在毒性及生成沉淀的缺点,使应用范围受到限制。

复合型液态抗氧剂的开发,已成为目前抗氧剂的一大发展趋势。

2. T200抗氧剂在变压器油中应用

2.1 考察T200在变压器油中的溶解性

在实验室选择不同种类的基础油分别加入该抗氧剂后在60℃条件下搅拌30分钟后,抗氧剂完全溶解,放置两个月后没有沉淀物,说明该液体抗氧剂溶解性能较好。

2.2 T200抗氧剂的抗氧化性能考察

选择几种基础油分别加入相同剂量的液体抗氧剂和固体抗氧剂T501进行氧化性能考察,用旋转氧弹来评定结果见表-2。

表-2 抗氧化性能的考察

涠洲减二及阿曼减三基础油为白土车间所采基础油,基础油-M 为变压器油基础油

从上面的实验结果可知该液体抗氧剂的抗氧化性能要好于固体

抗氧剂T501。

2.3 在变压器油中的应用考察

油样A(T501)和油样B(液体抗氧剂)为相同剂量的10号变压器油,这两个油样的全分析实验结果见表-3。

表-3 10号变压器油的性能指标

由于当时评定变压器油氧化性能的设备没有完善,选择用氧弹试验来评定变压器油的氧化性能,从上表可知油样B实验结果很好都达到了变压器油的质量指标要求。

2.4 小结

根据以上实验结果可得到以下结论:T200液体抗氧剂在变压器油中溶解性能较好,且具有很好的抗氧化性能,完全可以取代固体抗氧剂T501在变压器油中应用。

3. T200抗氧剂在HL液压油中的应用

3.1 考察200抗氧剂对基础油的感受性

抗氧剂是液压油的主要添加剂,影响液压油的寿命。

在阿曼基础油中分别加入200抗氧剂和T501抗氧剂,考察它们的抗氧效果,结果见表3。

表3 阿曼基础油对抗氧剂的感受性

基础油和抗氧剂旋转氧弹/min

加剂量/% RC2 RC3

200抗氧剂 T501

200抗氧

T501

0.3 238 224 182 168

从表3可看出,在阿曼减二、减三基础油中,200抗氧剂的抗氧效果比T501抗氧剂的抗氧效果好。

3.2T200抗氧剂在HL液压油中抗氧性考察,试验结果见表4。

表4 T200和T501抗氧剂在HL液压油的抗氧性对比

油品32 46 68

T200 T501 T200 T501 T200 T501

旋转氧弹/min 198 233 248 216 245 271 从表4可看出, T200抗氧剂和T501调制32、46、68HL液压油,油品的旋转氧弹均满足HL液压油对抗氧性能要求,但是缺乏规律性。

3.3 采用阿曼基础油、抗氧剂T200调制32、46、68HL液压油的理化性能见表5。

表5 HL液压油分析结果

项目GB11118-94规格分析结果

N32 N46

N68

N32 N46

N68

粘度/mm2.s-1 0℃≮ 40℃420

28.8

–35.2

780

41.4

-50.

6

1400

61.2

-74.8

336.7

31.82

589.8

46.87

1101.

9

66.74

粘度指数≮95 94 98 98

倾点/℃≯-6 -6 -6 -6

闪点(开口)/℃≮160 180 180 218 232 251 水分/ % ≯痕迹无无无

机杂/ % ≯无0.005 0.005 0.004 中和值/mgKOH g-1报告0.12 0.09 0.12 铜片腐蚀(100℃,3h)/级

≯

1 1a 1a 1a

液相锈蚀(蒸馏水) 无锈无锈无锈无锈抗乳化性

(54℃,40-37-3)/ min

≯

30 11.3 5.0 16.4 空气释放值(50℃)/min

≯

7 10 12 6.6 6.3 10.9 色度/号≯报告0.6 0.5 0.7 橡胶密封适应性指数 10 9 7 7 6 5

泡沫性/mL mL-124℃≯

90℃≯

后24℃≯150/10

150/10

150/10

0/0

20/0

5/0

30/0

35/0

45/0

0/0

0/0

0/0

旋转氧弹/min 报告198 248 245 表5结果表明,采用阿曼基础油、抗氧剂T200调制32、46、68HL 液压油,油品的机械杂质不合格外,其他各项性能均满足

GB11118.1-94Hl液压油(一等品)规格要求。

3.4 小结

3.4.1在阿曼减二、减三基础油中,T200抗氧剂的抗氧效果比T501抗氧剂的抗氧效果好。

3.4.2 T200抗氧剂和T501调制32、46、68HL液压油,油品的旋转氧弹均满足HL液压油对抗氧性能要求,但是缺乏规律性。

3.4.3 采用阿曼基础油、抗氧剂200调制32、46、68HL液压油,油品的机械杂质不合格外,其他各项性能均满足GB11118.1-94Hl液压油(一等品)规格要求。

4.T200抗氧剂在320油膜轴承油中的应用

抗氧化安定性能是320油膜轴承油的重要性能之一。

因此油品中必须加入有效的抗氧化剂。

一般以加入T501抗氧剂为主,T501为固体抗氧剂,在调和过程中需要长时间的溶解才能调合均匀。

茂名分公司研究院与广州合成材料研究院共同开发了屏蔽酚型液体抗氧剂-200,用这种抗氧剂代替T501在320油膜轴承油中应用,进行全面性能考察。

结果见表6。

表6 抗氧剂T200与T501在320油膜轴承油中的应用分析结果

从上表结果看出,采用抗氧剂-200调制的320油膜轴承油与采用T501抗氧剂调制的320油膜轴承油的性能相当。

说明抗氧剂-200代替T501对320油膜轴承油的性能没影响,但味道较大,用这种抗氧剂调制320油膜轴承油用户比较难受。

6.结论与讨论

6.1 屏蔽酚型液体抗氧剂T200具有对润滑油易溶解性,调和工艺简单。

6.2 T200液体抗氧剂在变压器油中溶解性能较好,且具有很好的抗氧化性能。

6.3 T200抗氧剂应用在阿曼减二、减三基础油中,具有很好的抗氧效果,采用阿曼基础油、抗氧剂T200调制32、46、68HL液压油,油品的机械杂质不合格外,其他各项性能均满足GB11118.1-94Hl液压油(一等品)规格要求。

6.4 采用抗氧剂T200调制的320油膜轴承油与采用T501抗氧剂调制的320油膜轴承油的性能相当。

说明抗氧剂T200代替T501对320油膜轴承油的性能没影响,但有较重臭味。