轧机自动辊缝标定技术

- 格式:pdf

- 大小:234.70 KB

- 文档页数:5

邯钢CSP轧机辊缝标定及常见故障处理刘建飞李达光张桂玲王全旺(邯郸钢铁公司连铸连轧厂邯郸056015)摘要 CSP轧机辊缝标定技术,是邯钢CSP最为复杂的HGC自动控制中精度要求最高的环节之一,投产初期,经常出现轧机无法标定,导致多次堆钢事故停浇的现象。

经过长时间研究和分析,我们在轧机自动标定问题处理方面,积累了许多成功的经验,应用到实践中,取得了很好的效果。

本文重点分析CSP轧机辊缝标定技术,对现场常见标定故障进行分析说明,在实践中总结出来行之有效的处理方法,以供参考。

关键词 CSP轧机 SIMADYN D自动控制辊缝标定故障原因分析1 引言邯钢CSP连铸连轧生产线的轧线设备,主要由1架粗轧机和6机架精轧机列组成。

整个轧机自动控制系统分两级控制,包括一级基础自动化系统和二级过程控制系统。

其中,一级基础自动化系统采用德国西门子公司的技术,控制设备属于SIMADYN D PM5系列,该系列是框架结构,多处理器数控系统,具备非常高的处理速度和快速处理能力。

人机接VI HMI 采用WIN CC和COROS-LB系统。

在整个轧机一级基础自动控制系统(BA)中,机架液压辊缝HGC控制系统是最为复杂,技术含量最高,测量设备最为精密的系统之一。

轧机辊缝自动标零系统,作为HGC控制的重要环节,在实际生产中,起着非常重要的作用。

过去,由于轧机无法完成标定过程,导致多次异常停浇,给生产造成了极大影响。

本文从标定的技术原理出发,简要介绍一下CSP轧机的整体标定过程,对常见的故障的原因进行分析,为排除故障,确保生产顺行,提供可靠依据和保证。

2 标定原理及相关描述2.1标定原理CSP轧机标定采用以下方法和步骤:首先,轧机压下液压缸全部回缩,完成轧机机架的同步过程。

也就是以轧机液压缸全部回缩为基准,自动控制完成第一次位置记忆,将液压缸的绝对位置置为130mm。

只有完成同步,才能具备投入HGC系统,保证轧机标定前能够具备正常压下条件。

带钢冷连轧机组中的自动辊缝控制系统随着钢铁行业的发展和技术的不断创新,带钢冷连轧机组已经成为现代钢铁工业中的重要设备之一。

带钢冷连轧机组是用于生产各种宽幅、薄厚度的钢带的设备,其生产率高、产品质量好,广泛应用于汽车、电器、建筑、机械等领域。

在带钢冷连轧机组中,自动辊缝控制系统是其中一个重要组成部分,对于保证带钢生产过程中轧制的稳定性和产品的质量至关重要。

自动辊缝控制系统是带钢冷连轧机组中的一个智能化控制系统,主要用于实现轧辊的自动调整,保证轧件的厚度和宽度达到设计要求。

其主要功能包括自动检测和计算钢带的厚度和宽度,自动控制轧辊的间距,使得带钢在经过轧制后能够达到所需的规格尺寸和表面质量。

自动辊缝控制系统的核心部分是轧辊的控制系统,它主要由轧辊的伺服控制系统和数据处理系统组成。

伺服控制系统通过对轧辊的液压或电机进行控制,实现轧辊的自动调整,保证带钢的厚度和宽度满足生产要求。

数据处理系统则负责采集和处理传感器的数据,计算出轧辊的调整量,并将调整信号传输给伺服控制系统。

整个系统通过实时的数据采集、传输和处理,实现了对轧辊的高精度控制,保证了带钢的生产质量。

除了对轧辊的控制,自动辊缝控制系统还需要考虑到带钢生产中的一些特殊情况,例如轧制速度的变化、轧辊磨损和热变形等因素。

为了应对这些情况,系统需要采用先进的控制算法和智能化的调整策略,以保证带钢在不同工况下都能够实现稳定的轧制质量。

在实际应用中,自动辊缝控制系统还需要和其他生产系统进行信息交换和协调,以实现整个生产线的高效运行。

它需要与润滑系统、冷卷和退火工艺系统等配套使用,实现带钢生产中的协调和优化。

系统还需要具备良好的人机交互界面,以方便操作人员对系统进行监控和控制。

自动辊缝控制系统是带钢冷连轧机组中的一个关键组成部分,它直接影响着带钢轧制的质量和生产效率。

随着技术的不断进步和应用,自动辊缝控制系统已经成为带钢冷连轧机组中不可或缺的重要设备,为现代钢铁工业的发展做出了重要贡献。

CSP平整机辊缝自动标定原理及应用马醇三,张力,王晓明(武钢设备维修总厂CSP维修作业区,湖北武汉430083)摘 要:CSP平整机辊缝标定技术,是武钢CSP最为复杂的HG C自动控制中精度要求最高的环节之一。

由于其工艺要求不同,与轧机标定存在差别,投产时间短等原因,现场维护人员对平整机辊缝标定认识很模糊,在出现辊缝标定问题时无从下手。

通过对平整线资料的消化吸收和现场的观察分析,从辊缝标定的基础理论和实际标定过程出发,阐述了轧制线标高和平整机标定如何实现,同时对标定过程中出现的一些典型故障进行分析总结,为处理同类故障积累了经验。

关键词:平整机;辊缝标定;轧制线标定中图分类号:T G355.55 文献标识码:B 文章编号:1008-4371(2011)05-0051-04Principle of automatic demarcation of roll gap of C SP temper millM A Chun-san,ZHANG Li,WANG Xiao-ming(CSP M aintenance Wo rk Section of General Equipment M aintenanceand Repair Plant,WISCO,Wuhan430083,China)Abstract:Roll g ap demarcation of CSP temper mill is one of the mo st accurate links in the mo st complicated H GC autom atic co ntrol of the CSP temper mill in WISCO.The maintenance personnel on site have little understanding of the gap dem arcatio n of the temper mill and don't know how to settle it upon occurrence of the dem arcation pro blem due to such a few factors as the different process requirements,difference from the roll-ing mill dema rcatio n and sho rt co mmissioning time.The present paper expatiates de-marcation o f the ro lling line and the temper mill by w ay o f digestion and abso rption of info rmatio n of the temper line and on-site observatio n and analysis according to the es-sential theory of roll g ap demarcation and practical process o f ro ll gap demarcation.In the meanw hile the paper analy zes and sum marizes a few of ty pical cases o f defects o ccur-ring in the pro cess of demarcation,thus accumulating ex perience for solutio n of the trouble s o f the similar kind.Key words:temper mill;dem arcatio n of ro ll g ap;rolling line demarcation 武钢CSP平整线于2010年投产,平整线设备主要由开卷机、矫直机、平整机和卷取机组成。

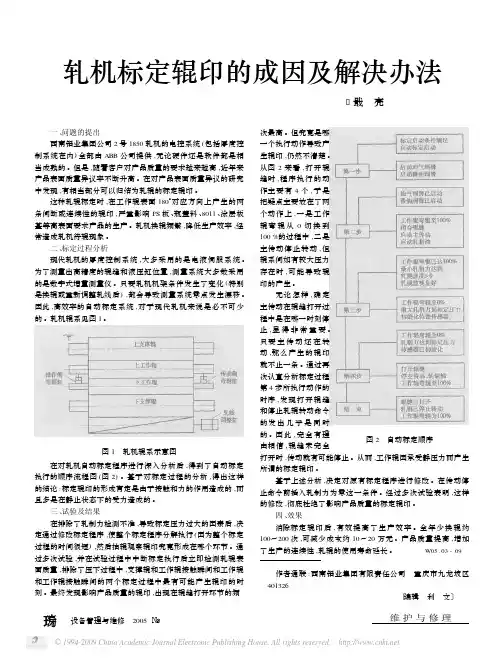

© 1994-2009 China Academic Journal Electronic Publishing House. All rights reserved. 轧机标定辊印的成因及解决办法戢 亮 一、问题的提出西南铝业集团公司2号1850轧机的电控系统(包括厚度控制系统在内)全部由ABB 公司提供,无论硬件还是软件都是相当成熟的。

但是,随着客户对产品质量的要求越来越高,近年来产品表面质量异议率不断升高。

在对产品表面质量异议的研究中发现,有相当部分可以归结为轧辊的标定辊印。

这种轧辊标定时,在工作辊表面180°对应方向上产生的两条间断或连续性的辊印,严重影响PS 板、瓶盖料、8011、涂层板基等高表面要求产品的生产。

轧机换辊频繁,降低生产效率,经常造成轧机待辊现象。

二、标定过程分析现代轧机的厚度控制系统,大多采用的是电液伺服系统。

为了测量出高精度的辊缝和液压缸位置,测量系统大多数采用的是数字式增量测量仪。

只要轧机机架条件发生了变化(特别是换辊或重新调整轧线后),都会导致测量系统零点发生漂移。

因此,高效率的自动标定系统,对于现代轧机来说是必不可少的。

轧机辊系见图1。

图1 轧机辊系示意图在对轧机自动标定程序进行深入分析后,得到了自动标定执行的顺序流程图(图2)。

基于对标定过程的分析,得出这样的结论:标定辊印的形成肯定是由于接触和力的作用造成的,而且多是在静止状态下的受力造成的。

三、试验及结果在排除了轧制力检测不准,导致标定压力过大的因素后,决定通过修改标定程序,使整个标定程序分解执行(因为整个标定过程的时间很短),然后抽辊观察辊印究竟形成在哪个环节。

通过多次试验,并在试验过程中中断标定执行后立即检测轧辊表面质量,排除了压下过程中,支撑辊和工作辊接触瞬间和工作辊和工作辊接触瞬间的两个标定过程中最有可能产生辊印的时刻。

最终发现影响产品质量的辊印,出现在辊缝打开环节的频图2 自动标定顺序次最高。

带钢冷连轧机组中的自动辊缝控制系统引言带钢冷连轧机是带钢生产线中的重要设备,用于将热轧带钢进行冷轧加工,以获得符合市场需求的产品。

自动辊缝控制系统是冷连轧机组的关键部件之一,其主要作用是保证冷连轧机在加工带钢时能够实现准确的辊缝尺寸控制,保证产品的质量和生产效率。

本文将介绍带钢冷连轧机组中的自动辊缝控制系统的工作原理、主要构成及其优势。

一、自动辊缝控制系统的工作原理1. 辊缝控制原理带钢冷连轧机组中的自动辊缝控制系统采用了先进的控制原理,主要包括两种控制方式:开环控制和闭环控制。

开环控制是指通过对冷连轧机的机械结构进行静态分析,确定辊缝尺寸与轧机驱动系统参数之间的关系,通过相应的控制系统来调整轧机的运行参数,以实现辊缝尺寸的控制。

而闭环控制则是在开环控制的基础上,通过传感器对辊缝进行实时监测和反馈,从而实现对辊缝尺寸的闭环控制,保证辊缝的稳定性和精度。

2. 控制器控制器是自动辊缝控制系统的核心部件,主要包括数据采集、数据处理和控制算法等模块。

控制器通过传感器实时采集的数据,根据预设的控制策略和控制算法进行数据处理和分析,再通过执行机构来调整冷连轧机的运行参数,以实现对轧机的闭环控制。

控制器既可以采用硬件控制,也可以采用软件控制,其控制算法可以包括PID控制、模糊控制、神经网络控制等,以实现对辊缝尺寸的准确控制。

3. 执行机构执行机构是自动辊缝控制系统的输出部件,主要包括轧机的传动系统、辊形调整机构等。

在控制器的控制下,执行机构根据调整信号来实时调节冷连轧机的运行参数,确保辊缝尺寸能够稳定在预设的标准范围内,从而保证产品的质量和生产效率。

三、自动辊缝控制系统的优势1. 精度高自动辊缝控制系统采用了先进的控制算法和控制器,能够实现对辊缝尺寸的精确控制,保证辊缝的稳定性和精度,从而获得高质量的产品。

2. 稳定性好自动辊缝控制系统采用了闭环控制原理,通过对辊缝的实时监测和反馈,能够及时调整轧机的运行参数,保证辊缝的稳定性和一致性,保证产品的稳定质量。

冷连轧机辊缝自动标定原理及应用摘要:现代冷连轧机基础自动化控制中,液压辊缝控制(HGC)系统是最为复杂、技术含量最高、测量设备最为精密的系统之一。

在轧机正常轧制带钢前,更换工作辊或支撑辊后使整个轧机的轧制线发生了改变,所以必须对轧机液压辊缝控制系统进行机架液压辊缝零点标定,通过标定可以获得轧制力、辊缝位置、辊缝倾斜的零点标准,只有获得以上3种变量的零点标准,轧机才能实现正常轧制时HGC 系统的自动控制功能。

关键词:冷连轧;机辊缝自动标定;原理;分析1导言冷连轧机在目前的轧钢生产线中越来越多地得到了使用。

鉴于冷连轧生产线的复杂性,在正常轧制之前一般都要进行模拟轧制。

而模拟轧制过程中所需要的实际值很多,其中最主要的就是辊缝位置和轧制力实际值。

这两个值在由现场传感器传送过来之前,需要由基础自动化系统模拟得出。

一旦将这两个值确定下来,可以说已经解决了绝大部分的问题,基本上就可以在实际生产设备没有投入的情况下进行模拟轧制。

下面就对辊缝位置和轧制力实际值的模拟方法分别进行介绍。

2辊缝位置实际值模拟正常轧制时液压缸位置(辊缝位置)由位置传感器检测,但在实际的液压设备和位置传感器投入使用之前,为了检验位置控制器的控制性能,需要首先对位置实际值进行模拟,得到位置实际值与设定值的偏差,从而进行辊缝位置控制。

控制器的伺服电流输出值经过漏电流积分补偿、阀蝶形特性补偿和油压补偿等环节后得到最后的伺服阀电流值,对该电流值进行积分限幅等环节后得到位置实际值。

3辊缝标定理论基础轧机机架液压辊缝标定是建立在轧机弹跳方程的基础上。

弹跳方程:h=S0+(P-P0)/K(1)式中,h为轧件出口厚度;S0为空载辊缝;P为轧制力;P0为影响辊缝的轧制力极限值;K为轧机刚度。

轧件塑性线斜率为M,轧机弹性线斜率为K。

轧制力在作用的过程中有一个从小到大的过程,对辊缝的影响会从大到小变化,在轧制力相对较小时,辊缝变化呈非线性,当轧制力达到P0时,辊缝变化开始呈线性趋势。

6辊轧机辊缝调整的技巧

以下是 8 条关于 6 辊轧机辊缝调整的技巧:

1. 要多留意轧机的状态呀,就像你照顾宝贝一样精心,比如看看辊子有没有磨损,这可不就能及时发现问题嘛!比如上次我们就发现辊子有点小磨损了,赶紧进行了处理。

2. 调整的时候别着急,得慢慢来,这就跟走钢丝一样,要稳住!有回小李调太快了,结果出了点小差错,后来吸取教训啦。

3. 注意观察轧制材料的情况呀,它就像个信号灯,告诉你怎么调整辊缝才合适。

那次材料有点不对劲,我们马上就反应过来得调整辊缝啦。

4. 常常和同事交流经验呀,这可太重要了,一个人想不出来的办法,大家一讨论说不定就有招了呢!上次和老张聊了下,他的主意简直绝了。

5. 不同的材料得用不同的方法来调辊缝呀,这就好像因材施教一样!那次遇到一种特殊的材料,我们就专门研究了新方法。

6. 要时刻保持警惕,随时准备应对突发情况,就像战士准备战斗一样!有次突然出状况,幸好我们反应快。

7. 多尝试几种方法找到最适合的呀,这和找最适合你的鞋子不是一个道理吗?我们可是试过好多回才找到最佳调整方式。

8. 不要怕失败,失败了就总结经验再来,总有成功的时候,就像爬山,坚持就能到山顶!上次失败后我们又重新开始,这不就成功啦。

我的观点结论就是:6 辊轧机辊缝调整需要耐心、细心和不断学习,用对方法就能达到好的效果。

轧制力测量方式:

油压传感器测量:根据油压传感器的液压缸活塞的截面积,间接计算出轧制力。

由于HGC 缸采用柱塞缸结构,没有有杆腔,因此不需要考虑背压因素,但是HGC缸周围配置了4个拉回缸,用于HGC缸的平衡,其回拉力需要考虑在内。

除轧制力的间接测量外,油压数据还要作为HGC闭环位置控制的非线性补偿。

压头测量:通过安装在压下螺栓下方的轧制力测量传感器Load Cell(压头)测量。

压头直接测量轧制力,精度高于使用油压传感器信号计算出的轧制力。

弹跳曲线的测量一般由轧机零调过程产生。

轧机零调是指电动压下系统和液压AGC 系统以一定速度由低至高逐步施加压靠力,以保持上下工作辊辊面的充分接触,同时通过液压缸上安装的压力传感器和位移传感器按一定的采样周期自动记录实测的轧制压力和机架弹跳。

标定过程:

每次换辊后,操作员必须进行轧机辊缝零点标定,重新获取轧机EGC和HGC的标定位置。

当标定条件准备完成后,点击HMI上的标定开始按钮,即可开始全自动标定过程。

标定开始后,控制系统首先检查EGC和HGC的位置,将轧制力清零,然后将HGC向上压靠并先后产生200t最小轧制力和400t接触轧制力,再将辊缝打开,然后再一次将轧制力清零,防止机械设备问题导致空载轧制力不为零。

接下来启动主传动并升速至2m/s,再一次压靠并先后产生最小轧制力和接触轧制力,并一直增加至高于标定轧制力2250t,之后再降低至标定轧制力2000t,在维持标定轧制力的情况下,等待支持辊转两圈,记录轧辊偏心数据,完成后将辊缝清零,记录分别为EGC和HGC的标定位置。

最后HGC和EGC分别打开10mm 和200mm,标定完成。

带钢冷连轧机组中的自动辊缝控制系统带钢冷连轧机组是在带钢生产中十分重要的设备,其性能和质量对于带钢产品的最终质量有着至关重要的影响。

在带钢冷连轧机组中,自动辊缝控制系统是其中一个非常重要的部分,它能够对辊缝的宽度进行精确的控制,确保带钢产品的厚度一致性和质量稳定性。

本文将就带钢冷连轧机组中的自动辊缝控制系统进行详细介绍。

一、自动辊缝控制系统的作用带钢冷连轧机组中的自动辊缝控制系统主要由以下几个部分组成:1. 传感器:用于检测辊缝的宽度和位置,将检测到的信号传送给控制系统。

2. 控制系统:根据传感器检测到的信号,对辊缝的宽度进行精确的控制。

3. 执行机构:根据控制系统的指令,调整辊缝的宽度。

4. 监控系统:用于监测和记录辊缝的宽度变化情况,以便进行后续的分析和调整。

带钢冷连轧机组中的自动辊缝控制系统具有以下几个优点:1. 提高生产效率:自动辊缝控制系统能够自动调整辊缝的宽度,减少了人工干预的过程,提高了生产效率。

2. 提高产品质量:自动辊缝控制系统能够精确控制辊缝的宽度,确保了带钢产品的厚度和宽度一致性,提高了产品质量。

3. 减少能源消耗:自动辊缝控制系统能够根据实际需要调整辊缝的宽度,减少了能源的浪费,降低了生产成本。

4. 提高安全性:自动辊缝控制系统能够实时监测和记录辊缝的宽度变化情况,确保了带钢冷连轧机组的安全运行。

随着带钢生产技术的不断进步和带钢产品质量要求的不断提高,带钢冷连轧机组中的自动辊缝控制系统在技术上也在不断发展和完善。

未来,自动辊缝控制系统将继续朝着智能化、精确化、自动化的方向发展,以适应不断变化的市场需求和技术要求。

自动辊缝控制系统将与其他关键设备和系统进行更紧密的集成,以实现带钢生产过程的全面智能化和自动化。

天铁1750mm热轧线粗轧机辊缝标定计算【摘要】本文介绍了天铁1750mm热轧线粗轧机辊缝标定相关计算公式,为TCS控制系统提供计算数据,实现了辊缝自动标定功能。

确保了热轧线中间板坯的厚度控制精度。

【关键词】粗轧机辊辊缝标定 TCS控制系统1.引言天铁1750mm热轧线设备,主要由1架粗轧机、7架精轧机和2台卷曲机组成。

粗轧机自动控制系统分两级控制,包括一级基础自动化系统和二级过程控制系统。

粗轧机为四辊可逆轧机,其辊缝控制主要通过调节上辊压下量来实现,下辊无上抬功能。

粗轧机辊缝位置控制包括电动位置控制(EGC)和液压位置控制(HGC)两部分。

电动位置控制进行粗调,液压位置控制进行精调。

在粗轧机的传动侧和操作侧各装有 1 台压下电机和1个压下液压缸,电动压下和液压缸分别通过绝对值位移传感器进行位置检测。

两侧压下电机由独立的传动装置进行驱动,压下液压缸通过伺服阀进行闭环控制。

本文主要讲述了粗轧机辊缝自动标定的过程和在轧机辊缝自动标定时,如何实现相对轧制力、辊缝位置、辊缝倾斜的零点标定,并介绍了相关的计算公式。

2.辊缝标定理论辊缝标定功能包括轧机调零和轧机刚度测定两部分内容。

这些标定过程需要在轧机更换完工作辊或支撑辊后进行。

当轧机辊缝标定和轧机刚度测定完成后,轧机才能具备生产条件。

2.1 轧机调零轧机调零的目的就是确定在零辊缝时,粗轧机压下丝杠和液压缸的绝对位置。

以便在生产过程中换算为相应辊缝值下压下设备的目标位置。

同时,为了消除机架和机械方面带来的误差,粗轧机可以通过轧机调零,实现轧机的自动调平。

2.2 轧机刚度测定为了实现精确的辊缝控制,就必须掌握机架和轧辊本身的刚度特征。

通过记录载荷升降过程中相关的测量数据,进而确定轧机的刚度值。

在轧机刚度被确定后,载荷和液压缸位置等数据被保存,从而为生产过程中辊缝的位置控制提供补偿。

3.轧机标定及相关描述3.1 粗轧机压力的计算方法粗轧机的主要设备包括上下工作辊、上下支持辊、上下工作辊节轴、压下螺丝装置、液压平衡装置和液压厚度控制装置。