高精度铜带轧机有载辊缝的调控性能分析

- 格式:pdf

- 大小:263.04 KB

- 文档页数:4

板带材轧机中辊系误差对轧制精度的影响研究概述板带材轧机是一种常见的金属加工设备,广泛应用于钢铁、有色金属等行业。

在板带材的轧制过程中,轧机中辊系的精度对于产品的成形质量具有重要影响。

因此,研究板带材轧机中辊系误差对轧制精度的影响,对于优化生产工艺、提高产品质量具有重要意义。

一、轧机中辊系误差类型及对轧制精度的影响轧机中辊系误差主要包括凸度误差、偏心误差和直线误差等。

这些误差会直接导致板带材在轧制过程中出现形状和尺寸方面的变化,严重影响产品的成形质量。

1. 凸度误差凸度误差是指辊子在轧制过程中出现的弯曲凹凸现象。

这种误差会导致板带材在轧制过程中受到非均匀的应变,从而影响产品的尺寸和形状。

若凸度误差较大,会导致板带材出现弯曲或塑性变形,严重影响产品的成形质量。

2. 偏心误差偏心误差是指轧机辊子的旋转轴线与材料的轧制轴线不重合所引起的误差。

当偏心误差较大时,会导致轧机在轧制过程中施加的压力不均匀,从而使板带材出现尺寸不匀或形状偏斜的问题,影响产品的外观和质量。

3. 直线误差直线误差是指辊子表面的直线度偏离理论直线度的程度。

辊子的直线度与板带材成形的直线度密切相关,直线误差过大会导致轧制后的板带材出现波浪形状,影响产品的平整度和表面质量。

二、轧机中辊系误差的产生原因板带材轧机中辊系误差的产生主要有以下几个原因:1. 制造误差:轧机辊子的制造和安装过程中存在一定的误差。

例如,加工辊子的磨床或研磨机床的几何精度不足,或者安装过程中的定位误差,都会导致辊子的几何形状不理想,进而引发辊系误差。

2. 磨损和变形:轧机辊子在长时间的使用过程中,由于受到高压和高温的影响,会产生磨损和变形。

这些磨损和变形会导致辊子的几何形状发生变化,进而引发辊系误差。

3. 温度变化:板带材轧机在工作过程中,由于材料的变形和摩擦产生的热量,会导致辊子的温度发生变化。

这种温度变化会导致辊子的物理性质发生变化,进而引发辊系误差。

4. 油膜效应:轧机中的油膜是保证辊子与板带材表面之间形成薄膜的一种润滑方式。

一种辊压机辊缝的调节和控制方法随着工业化的进程,辊压机已经成为了现代工业生产中不可或缺的一部分。

辊压机主要用于将金属板材、管材等进行加工,以满足工业生产的需要。

而辊压机的辊缝调节和控制方法则是保证辊压机正常工作的重要因素之一。

在辊压机的加工过程中,辊缝的大小和位置直接影响到加工件的质量和生产效率。

因此,对辊缝的调节和控制方法的研究和应用,对于提高辊压机的生产效率和加工质量具有重要意义。

目前,辊压机辊缝的调节和控制方法主要分为机械调节和液压调节两种。

机械调节主要是通过手动调整机械结构来实现辊缝的调节和控制,但是这种方法需要操作人员具备一定的技术水平和经验,而且操作过程中容易出现误差。

液压调节则是通过控制液压系统来实现辊缝的调节和控制。

这种方法具有精度高、调节快、操作简便等优点,因此在现代工业生产中得到了广泛的应用。

在液压调节中,主要采用的是闭环控制系统。

这种系统通过传感器对辊缝的位置进行实时监测,将监测到的数据反馈给控制器,控制器再通过液压系统对辊缝进行调节和控制。

闭环控制系统具有响应速度快、精度高、稳定性好等优点,能够有效地保证辊压机的加工质量和生产效率。

除了液压调节之外,还有一种新型的辊缝调节和控制方法——电动调节。

这种方法通过电动机驱动辊缝的调节机构,实现对辊缝的调节和控制。

电动调节具有精度高、调节快、操作简便等优点,而且可以实现自动化控制,提高生产效率和加工质量。

总的来说,辊压机辊缝的调节和控制方法对于现代工业生产具有重要意义。

随着科技的发展,新型的调节和控制方法不断涌现,为辊压机的生产效率和加工质量提供了更好的保障。

未来,随着智能化技术的应用,辊压机的辊缝调节和控制方法将会更加智能化、自动化,为工业生产带来更高的效益和质量。

轧机辊缝调整原理

轧机辊缝调整原理是指在轧机生产过程中,通过调整辊缝的宽度和位置,实现对轧制金属板材的控制变形。

调整轧机辊缝的目的是为了获得所需的板材厚度,同时确保板材的均匀性和质量。

轧机辊缝的调整原理主要有以下几点:

1. 调整辊缝宽度:通过改变辊缝的宽度,可以控制轧制板材的厚度。

辊缝越小,轧制板材越薄,反之亦然。

调整辊缝宽度通常是通过机械手动或电动调节机构实现的,确保辊缝宽度的均匀变化。

2. 调整辊缝位置:辊缝位置的调整主要是为了保持板材的均匀性。

在轧机过程中,由于辊缝位置的不对称性,可能会导致板材出现边部过厚或过薄的问题。

调整辊缝位置可以通过调整辊子的相对位置来实现,以获得均匀的压力分布和变形。

3. 控制凸度:凸度是指辊子表面的弧度,通过调整凸度可以实现对板材的控制变形。

凸度的调整通常是通过调整辊子的弯曲方式来实现的,可以单独调整每个辊子的凸度,也可以同步调整多个辊子,以达到所需的变形效果。

轧机辊缝调整原理的核心是通过调整辊缝的宽度、位置和凸度,实现对轧制金属板材的控制变形。

这些调整可以通过机械手动或电动调节机构来实现,并且需要持续监控和调整,以确保板材的厚度和均匀性符合要求。

铜板带轧辊在生产中的合理使用杨建红;蒋虬【摘要】介绍了高精度铜板带冷轧生产中轧辊的三种主要消耗和报废类型,着重分析了轧辊产生剥落和断辊的原因及预防措施.【期刊名称】《有色金属加工》【年(卷),期】2010(039)005【总页数】4页(P27-29,32)【关键词】高精度铜板带;冷轧机;轧辊;剥落;断辊;原因;预防措施【作者】杨建红;蒋虬【作者单位】中山市天乙铜业有限公司,广东中山,528425;江苏常铝铝业股份有限公司,江苏常熟,215532【正文语种】中文【中图分类】TG333.17冷轧机在高精度铜板带加工中是非常重要的工艺生产设备,而轧辊是轧机的重中之重,它的好坏直接影响轧辊的消耗和高精度铜板带产品质量。

一些高精度铜板带加工厂由于缺乏对轧辊的科学管理和合理使用而导致轧辊损耗过大,生产成本加大。

由于高精度铜板带从厚到薄就是直接通过轧机上的轧辊一个道次一个道次压延成型的,轧辊的辊型凸凹度、表面光洁度、硬度及硬度均匀性对高精度铜板带产品的板型和表面质量、公差产生直接的影响。

下面来详细介绍轧辊在生产中如何合理使用,达到降低轧辊消耗、提高高精度铜板带材的产品质量。

在高精度铜板带冷轧生产过程中,轧辊的消耗和报废可分为三类:①正常磨损、正常磨削,达到规定最小报废尺寸正常报废;②非正常情况下轧辊表面剥落,又叫掉块,而导致报废;③从轧辊辊颈或辊身处断辊,而导致报废。

高精度铜带轧制过程就是在轧制力作用下在电机驱动下铜带和轧辊产生摩擦的过程,轧辊会有磨损,轧辊的表面就会变得粗糙,这会影响铜带的表面光洁度,因此轧辊轧制一段时间后就要更换下来重新修磨。

轧制过程和修磨过程就是轧辊的正常消耗过程。

正常情况下铜带粗轧机的支承辊更换时间为 20天/次,工作辊为 8小时/次 (根据产品特性适当调整),铜带精轧机的支承辊辊更换时间为 10天/次,工作辊为 2小时/次(根据产品特性适当调整)。

轧辊的磨削要求,铜带粗轧机的支承辊每次单边磨削0.08~0.12mm,工作辊每次单边磨削 0.05~0.8mm,铜带精轧机的支承辊每次单边磨削 0.08~0.12mm,工作辊每次单边磨削 0.02~0.4mm。

轧机辊缝调整原理轧机辊缝调整原理是指在轧机操作过程中,通过改变轧机辊之间的缝隙大小来调整轧机的工作状态和产生所需的轧制效果。

轧机辊缝调整是轧机生产过程中的关键环节,直接影响轧机的稳定性、轧制质量和轧制效率。

下面将详细介绍轧机辊缝调整原理。

一、轧机辊缝调整的作用和意义轧机辊缝调整是为了确保轧机在生产运行过程中能够实现预期的轧制效果,并且保障产品的质量。

它的主要作用和意义如下:1.调整轧机辊缝可以改变轧机的轧制力,从而调整轧制压力和轧制效果。

当轧机辊缝适当变小时,轧制力会增大,可以提高轧制效率和轧制质量,使得轧制产品更加均匀和细致。

2.调整轧机辊缝可以改变轧机的轧制速度,从而调节产品的尺寸精度和表面质量。

当轧机辊缝适当变小时,轧制速度会增大,可以提高产品的尺寸精度,使得产品的直径和厚度误差更小,并且表面质量更好。

3.调整轧机辊缝可以改变轧机的辊缝形状,从而调整轧制过程中的金属流动和形变情况。

当轧机辊缝适当变小时,可以减小产品的副辊直径误差,降低辊缝交叉滑动和胀大现象,提高轧制工艺的可控性和稳定性。

4.调整轧机辊缝可以改变轧机的辊缝分布情况,从而调整轧制产品的尺寸精度和均匀性。

当轧机辊缝适当变小时,可以改善辊缝分布均匀性,降低辊缝位置误差,提高轧制产品尺寸的一致性。

二、轧机辊缝调整的方法和原理轧机辊缝调整的方法和原理主要包括四种:机械调整、压缩调整、电动调整和液压调整。

1.机械调整是最常见的一种调整方法,适用于小型轧机或手动操作的轧机。

它通过调整轧机辊之间的机械间隙来改变轧机辊缝的大小。

机械间隙通常是由螺栓和螺母组成的,通过旋转螺栓和螺母,使得轧机辊的间隙增大或减小。

机械调整的优点是结构简单、操作方便,但调整过程比较繁琐,调整精度也相对较低。

2.压缩调整是一种较为常见的调整方法,适用于大型轧机或自动化操作的轧机。

它通过在轧机辊上施加压力,使得轧机辊之间的缝隙发生变化。

压缩调整的原理是利用压缩机构的力量,将轧机辊下压或推出,从而改变辊缝大小。

编订:__________________审核:__________________单位:__________________铜及铝板带轧制过程中轧机不稳定因素探讨Deploy The Objectives, Requirements And Methods To Make The Personnel In The Organization Operate According To The Established Standards And Reach The Expected Level.Word格式 / 完整 / 可编辑文件编号:KG-AO-9495-81 铜及铝板带轧制过程中轧机不稳定因素探讨使用备注:本文档可用在日常工作场景,通过对目的、要求、方式、方法、进度等进行具体的部署,从而使得组织内人员按照既定标准、规范的要求进行操作,使日常工作或活动达到预期的水平。

下载后就可自由编辑。

在铜及铝板带轧制过程中难免会发生不稳定现象,导致这种现象的原因较多,其问题主要集中在轧机上,从而对带材高精度生产造成严重影响。

由于有色金属板的性能区别于钢铁的性能,因此对轧机的要求有所不同。

本研究中,笔者对轧机轧制过程中不稳定现象从工艺、设备等的角度进行分析,以供同行工作者参考。

当前,随着科学技术的日益发展,在有色金属的加工技术中,对板带材精度和质量随之提出了更高的要求。

为确保轧机轧制在板带轧制过程中的稳定性,消除外扰因素很重要,只有认真发现铜及铝板带轧制过程中存在的一些问题,才能消除由于这些不稳定因素的发生导致产品质量出现问题的现象。

轧机系统稳定性受轧制材料的质量的影响1.1轧制过程中发生辊颤与材料相关采用铸轧坏料在铝粗轧机进行轧制的调试时,通常采用轧制速度及压下量等常规轧制工艺参数,整个轧机有时会发生颤动的现象,这使工艺参数的调整受到影响。

出现这种现象主要是因铸轧坯料铸轧后表面氧化膜化厚,其主要因放置时间较长所致,材料表面性能及其内部组织在长时间后均会发生变化,使轧材与辊面的摩擦系统不断降低,再加上摩擦力与咬入力小较,而导致打滑的现象发生,而导致轧辊颤振。

轧机勒辊原因分析及控制措施摘要:轧机勒辊是冷连生产过程中频繁发生的现象,主要原因是在生产过程中轧辊的辊缝跳动过大,过大的下压力导致带钢生产时发生重叠和跑偏造成的。

在生产过程中勒辊或粘辊不大时,辊体和带钢便面会产生勒印,严重的时候也会发生断带。

勒辊是生产冷轧带钢质量控制的重要因素,其影响了带钢的质量的同时还损伤了机械和电气设备,对轧辊进一步的损伤。

本文通过对轧机生产中勒辊现象进行了深度分析,提出合理的改善方案,有效的提高了带钢生产效率。

关键词:轧机;勒辊原因;分析;控制措施一、轧机勒辊的原因在生产过程中,轧机勒辊的原因主要有轧制钢带的原材料控制,产品的动态规格,轧制下压率不同,钢带偏离中心线和辊缝变化等所产生的。

本文以冷轧PL-TCM机组为实例进行勒辊问题详细解析,发生勒辊的主要技术点是在机组第1机架和第4、第5机架上,造成带钢表面勒印、扎漏以致缎带现象。

就此现象我展开太套和研究其原因和解决方案有以下几点:1、压制过渡模型在市场竞争激烈的环境中,多品种生产增加了车间生产的难度,降低了生产效率,PL-TCM机组主要提供冷硬卷生产,品种多导致品种强度变化较大,在生产过程中,当冷轧钢生产品种变化时,会发生勒辊等现象,如高强度向低强度过度时在4和5机架会发生勒辊,其原因是钢种过度链接,根据统计数据分析,发生勒辊显现是两种钢种焊缝区内应力变化较大,焊缝经过每个机架是都会产生落差,导致张力变化,引起辊缝变化。

当焊缝经过机架时使得钢带失衡,偏离中心线,导致勒辊、断裂,钢带越薄越容易发生此现象。

2、机架压下率的分配计算机控制系统将会根据生产过程中来料的屈服强度,分配出每个机架的下压率,当生产大于300MPa屈服强度的高强钢时,从下压率控制系统可以看出,第2机架会大于第1机架,或者两个机架相同,当第2组大于第1机组时,钢带进入机架辊缝过小,是钢带难以进入机架,这时,测厚仪将会及时反馈钢带厚度,由于钢带厚度增加,系统迅速调整压下率,使带钢的厚度不发生改变,由于系统的延时,压力增加后产生了勒辊现象。

1.摘要 ...................................................................................................................................... 错误!未定义书签。

2 现场的实际问题的引出 .......................................................................................................... 错误!未定义书签。

3轧机刚度(纵向)的基本概念 ............................................................................................... 错误!未定义书签。

3.1刚度的定义 .................................................................................................................... 错误!未定义书签。

3.2轧机刚度的组成 ............................................................................................................ 错误!未定义书签。

4轧机刚度的计算 ....................................................................................................................... 错误!未定义书签。

4.2 计算轧机刚度的另一种方法的简单介绍................................................................... 错误!未定义书签。

高精度铜带轧机轧制力及有载辊缝研究的开题报告

一、研究背景

高精度铜带轧机是轧制金属带材的重要设备之一,广泛应用于电子、汽车、冶金等行业。

随着科技的不断发展,对金属带材的精度和质量要求越来越高,而轧制力和

有载辊缝是影响铜带轧制精度和质量的重要因素。

因此,研究高精度铜带轧机轧制力

及有载辊缝对保证铜带轧制精度和质量具有重要意义。

二、研究目的

本研究旨在通过分析高精度铜带轧机轧制力及有载辊缝,在优化轧制工艺的基础上提高铜带轧制精度和质量。

三、研究内容

1. 对高精度铜带轧机的机理进行分析;

2. 基于有限元方法,建立高精度铜带轧机轧制力模型;

3. 建立高精度铜带轧机有载辊缝模型;

4. 通过模拟和实验,分析轧制力和有载辊缝对铜带轧制精度和质量的影响;

5. 在轧制工艺优化的基础上,提高铜带轧制精度和质量。

四、研究方法

1. 文献综述法,对高精度铜带轧机机理进行分析;

2. 有限元分析法,建立高精度铜带轧机轧制力模型;

3. 分析法,建立高精度铜带轧机有载辊缝模型;

4. 模拟与实验相结合方法,分析轧制力和有载辊缝对铜带轧制精度和质量的影响;

5. 工艺优化方法,提高铜带轧制精度和质量。

五、研究意义

1. 研究高精度铜带轧机轧制力及有载辊缝对铜带轧制精度和质量的影响,对优化轧制工艺、提高铜带轧制精度和质量具有重要意义;

2. 为高精度铜带轧机的设计和制造提供理论依据;

3. 为类似的轧制设备的改进和优化提供参考。

专家论坛六辊精密冷连轧机带钢截面和边缘降调控性能研究杨荃1 杜晓钟2(1.北京科技大学 2.太原科技大学) 摘要 带钢截面和边缘降调控功效研究是板形控制技术的核心之一,也是冷连轧机板形自动控制系统模型的主要设计依据。

以六辊精密冷连轧机为例,提出了包含各项影响因素和调控手段的冷连轧机截面和边缘降控制方程;通过有限元仿真计算得到了弯辊和窜辊等调节手段下的板形调控性能参数,其结果对冷连轧机辊形设计、弯辊窜辊工艺规程的制定,特别是对带钢截面、边缘降闭环自动控制系统的实现,具有重要的参考价值。

关键词 冷连轧机 板形 截面 边缘降中图分类号:TG331 文献标识码:A 文章编号:1006-4613(2007)05-0001-04Study on Contr ol Pr operty of Stri p Steel Pr ofile and W edge D r op in6-H igh Precisi on Cold Tandem M illYang Quan1 D u X i a ozhong2(1.Beijing Science and Technol ogy University2.Taiyuan Science and Technol ogy University) Abstract Study on contr ol p r operty of stri p steel p r ofile and wedge dr op is one of i m portanttechnol ogies f or contr olling p late shape,which is als o the main basis t o design aut omatic syste m mod2el for it.Taking6-high p recisi on cold tande m m ill as an examp le,contr ol equati ons of cold tande mm ill p r ofile and wedge dr op including all kinds of effective fact ors and contr ol methods are advanced,p r operty para meters of p late shape contr ol under r oll bending and r oll changing are computed and a2chieved by finite ele ment si m ulati on,and the results of which are valuable t o design r oll shape andmake technique regulati on for r oll bending and r oll changing,es pecially f or realizing cl ose hoop aut o2matic contr ol syste m of stri p steel p r ofile and wedge dr op.Key W ords cold tande m m ill p late shape p r ofile wedge dr op1 前言冷轧带钢是钢铁工业的主干产品,也是国民经济重要的原材料。

《超细管材十辊矫直机辊型设计与精度分析》篇一一、引言随着现代工业的快速发展,超细管材在航空航天、医疗器械、汽车制造等领域的应用越来越广泛。

而十辊矫直机作为超细管材生产过程中的重要设备,其辊型设计与精度分析对于提高管材的矫直质量和生产效率具有重要意义。

本文将针对超细管材十辊矫直机的辊型设计与精度分析进行详细探讨。

二、十辊矫直机辊型设计1. 辊型设计原则十辊矫直机的辊型设计应遵循以下原则:一是要保证管材在矫直过程中受力均匀,避免产生过大的应力;二是要确保矫直机具有较高的矫直精度和稳定性;三是要考虑设备的维护和检修方便性。

2. 辊型设计要素(1)辊径设计:辊径的大小直接影响到矫直机的矫直力和矫直精度。

过大的辊径会导致矫直力过大,容易造成管材变形;过小的辊径则可能导致矫直力不足,无法达到预期的矫直效果。

因此,应根据管材的材质、直径、壁厚等因素,合理选择辊径。

(2)辊距设计:辊距是指相邻两辊之间的距离。

合理的辊距设计可以保证管材在矫直过程中受到合适的矫直力,同时避免管材在矫直过程中产生过大的弯曲和扭曲。

(3)辊面形状:辊面形状对矫直机的矫直效果和管材的表面质量有很大影响。

常用的辊面形状包括平面、凸面和凹面等。

应根据管材的具体情况和矫直要求,选择合适的辊面形状。

三、精度分析1. 精度评价指标十辊矫直机的精度评价指标主要包括矫直精度、稳定性、重复定位精度等。

其中,矫直精度是评价矫直机性能的重要指标,直接影响到管材的质量。

稳定性是指矫直机在长时间运行过程中保持较高精度的能力。

重复定位精度则是评价矫直机在不同工况下保持一致性的能力。

2. 精度影响因素(1)设备结构:设备的结构合理性对精度有很大影响。

结构过于复杂或不够紧凑的设备容易导致精度降低。

(2)材料特性:管材的材质、直径、壁厚等因素都会对矫直机的精度产生影响。

不同材质和规格的管材需要不同的矫直参数和辊型设计。

(3)操作工艺:操作人员的技能水平和操作规范程度也会对矫直机的精度产生影响。

精轧机窜辊系统精度分析与提高目前1780生产线在品种钢研发和轧制规格上进一步的升级,自2021年上半年成功轧制1.2mm薄规格卷板后,2.0mm以下薄规格热轧板轧制量日益增多。

但其后一年时间内精轧机组窜辊间隙出现增大的趋势,窜辊系统精度降低,严重影响了轧制的稳定性。

到2021年年初情况严重时,每个工作辊辊役期间只能轧制几块到十几块2.0mm 以下薄规格产品,出现浪形和甩尾的情况越来越严重,带来的产品质量异议和降级品也不断增加,严重影响了公司的产品结构和市场销售。

对精轧窜辊系统精度控制已经成为了一个重要的研究课题。

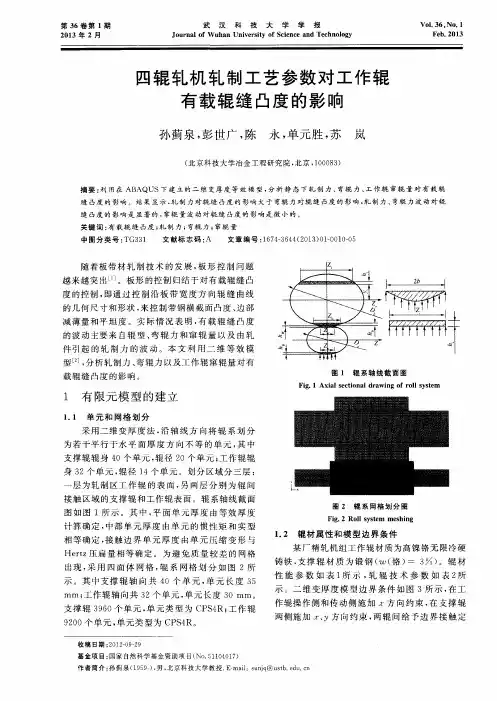

1 窜辊结构简介1780生产线F1-F7轧机采用弯辊和窜辊结合的形式来控制上下工作辊的位置,实现板形控制。

板形控制就是消除带钢纤维内应力或控制在弹性范围内,从而得到良好的凸度和平直度。

窜辊装置可以通过扩大带钢凸度的控制范围,减小带钢横断面上的边部减薄和重新分布边缘附近的轧辊磨损来实现对带钢的板形控制,还可以提高轧辊的使用效率,延长轧辊寿命。

工作辊窜辊系统与工作辊弯辊系统配合,就会在保持良好平直度的同时得到一定的、合乎要求的板形。

窜辊系统主要由固定块、移动块、窜辊液压缸等部件组成,如图1所示。

每架轧机通过4个窜辊缸带动4个移动块来实现上下工作辊的轴向窜动。

窜辊缸活塞杆通过圆螺母锁紧到固定块上,窜辊缸缸体通过销轴连接到移动块上,移动块上镗有穿销轴的孔。

2 窜辊精度分析2021年年底1780轧制的带钢出现单边浪、1/4浪形次数逐渐增多,严重影响轧制的稳定。

由图1可以看出活塞杆与固定块通过圆螺母锁紧。

液压缸缸体通过销轴与移动块连接。

经过现场测量发现两处均有间隙,其间隙总量普遍大于3.5mm。

在这样的窜辊间隙下,必然无法保证板形质量。

精轧机工作辊为CVC辊,窜辊时要克服工作辊与支撑辊之间,弯辊块与固定块之间的双重摩擦力,使窜辊缸缸头受力较大。

精轧机窜辊缸活塞杆侧锁紧结构是球面套加单个圆螺母锁紧。

在轧机振动和轴向力双重作用下,造成圆螺母经常出现松动,严重时会出现螺纹损伤,窜辊缸杆侧间隙由此产生。