轧机辊缝自动控制的设计与应用

- 格式:pdf

- 大小:86.51 KB

- 文档页数:3

第42卷 第10期 2007年10月钢铁Ir on and Steel Vol .42,No .10Oct ober 2007最优辊型技术的开发和应用连家创1, 戚向东1, 岳晓丽1, 杨自行2, 王佑林3(1.燕山大学轧机研究所,河北秦皇岛066004; 2.中国冶金科工集团公司,北京100081;3.唐山国丰钢铁有限公司热轧厂,河北唐山063300)摘 要:以唐山国丰1450热连轧机精轧机组为研究对象,提出了一种轴向移动可变辊缝凸度并可变辊缝形状的轧辊辊型和与其相配合的支承辊辊型的最优辊型设计方法,经生产考核,达到了带钢出口厚度1.2~2.5mm,平直度偏差±18I .U 的技术指标,取得带钢平直度控制的良好效果。

关键词:可变凸度和形状;辊型优化;板形中图分类号:TG333.2 文献标识码:A 文章编号:04492749X (2007)1020060204Develop ment and Appli cati on of Opti m i zedShape Roll Technology(OSRT)L I A N J ia 2chuang 1, Q I Xiang 2dong 1, Y UE Xiao 2li 1, Y ANG Zi 2xing 2, WANG You 2lin3(1.RollingM ill Research I nstitute,Yanshan University,Q inhuangdao 066004,Hebei,China; 2.China Metallurgical Gr oup Cor p.,Beijing 100081,China; 3.Tangshan Guofeng Steel Co .,L td .,Tangshan 063300,Hebei,China )Abstract:OSRT (Op ti m ized Shaped Roll Technol ogy )is based on t w o Chinese patents,one is VCS W ,another is VCS B.This technique is used successfully on finish stands of Tangshan Guofeng 1450hot stri p m ill .The p r oducts meet 18I .U.qualificati on of stri p flatness with stri p thickness in the range of 1.222.5mm.Key words:variable cr own and shape;shape r oll op ti m izati on;stri pe shape作者简介:连家创(19332),男,大学本科,教授; E 2ma il :Jchlian@ysu .edu .cn; 修订日期:2007203202 板带轧机轧辊的辊型对于板带产品的板凸度和板形有着十分重要的意义。

轧机辊缝调整原理

轧机辊缝调整原理是指在轧机生产过程中,通过调整辊缝的宽度和位置,实现对轧制金属板材的控制变形。

调整轧机辊缝的目的是为了获得所需的板材厚度,同时确保板材的均匀性和质量。

轧机辊缝的调整原理主要有以下几点:

1. 调整辊缝宽度:通过改变辊缝的宽度,可以控制轧制板材的厚度。

辊缝越小,轧制板材越薄,反之亦然。

调整辊缝宽度通常是通过机械手动或电动调节机构实现的,确保辊缝宽度的均匀变化。

2. 调整辊缝位置:辊缝位置的调整主要是为了保持板材的均匀性。

在轧机过程中,由于辊缝位置的不对称性,可能会导致板材出现边部过厚或过薄的问题。

调整辊缝位置可以通过调整辊子的相对位置来实现,以获得均匀的压力分布和变形。

3. 控制凸度:凸度是指辊子表面的弧度,通过调整凸度可以实现对板材的控制变形。

凸度的调整通常是通过调整辊子的弯曲方式来实现的,可以单独调整每个辊子的凸度,也可以同步调整多个辊子,以达到所需的变形效果。

轧机辊缝调整原理的核心是通过调整辊缝的宽度、位置和凸度,实现对轧制金属板材的控制变形。

这些调整可以通过机械手动或电动调节机构来实现,并且需要持续监控和调整,以确保板材的厚度和均匀性符合要求。

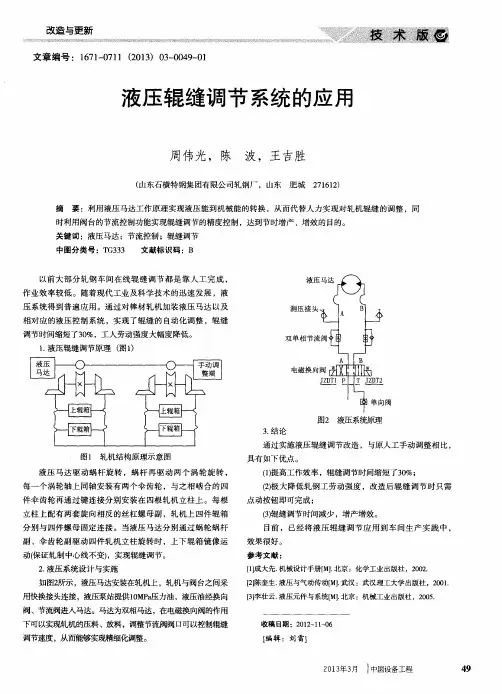

轧机液压辊缝控制系统的原理及应用许战军(河北钢铁集团 邯钢公司 西区冷轧厂 河北 邯郸 056002)摘 要: 介绍邯宝公司2080冷轧酸轧联合机组轧机液压辊缝控制,通过分析HGC液压缸可以在位置控制模式和轧制力控制模式下运行的模式,由液压辊缝控制(HGC)系统调节轧机对带钢的压下量,直接影响到板型效果。

关键词: 轧机;液压辊缝控制;压下量中图分类号:TG333 文献标识码:A 文章编号:1671-7597(2012)1110010-02用。

在咬钢的瞬间从位置控制转换到轧制控制,反过来也一0 前言样。

由于控制模式转换必须在任何时候都可用,所以控制回路邯钢新区冷轧厂采用德国SMS集团最新的轧制技术,5架串必须时刻调整输出来平衡设定值和实际值。

位置控制和轧辊轧列式6辊轧机,通过弯辊系统、窜辊系统和螺旋压下系统来轧制制力控制从属于更高一级的控制如厚度控制或秒流量控制。

带钢改善板型。

螺旋压下系统主要靠液压辊缝控制(HGC)系同步/倾斜控制系统是建立在位置控制和轧制力控制上统来调节轧机对带钢的压下量。

冷轧就是带钢在再结晶温度进的,以确保两个调节液压缸平行动作,这样可使轧机的上支承行轧制,所以液压辊缝控制的精度直接影响产品的厚度,液压辊保持在轧机中心线上,并可变化。

伺服阀的电源由UPS来提辊缝控制的倾斜控制配合弯辊和窜辊直接影响板型效果。

供,下表是伺服阀在各种模式下的电流值。

1 液压辊缝机械和液压系统结构轧机机架配备了两个HGC液压缸。

液压缸安装在轧机机架上部。

HGC液压缸是用伺服阀进行闭环控制的,伺服阀仅控制液压缸塞侧的压力。

其中液压缸的油压必须是由轧机区高压液压系统提供的。

轧机机架的畜能器,直接在伺服阀之前,确保持续的缓冲油量。

液压缸的杆侧是用一个独立的低压缓冲畜能器管路联结的,可以尽心润滑并且避免真空。

做打开动作时,例如当换辊时HGC液压缸打开,杆侧管路压力会上增加,以提升辊缝开张速度。

HGC液压系统图如下:2.1 位置控制系统位置控制用来控制液压缸位置,在操作侧和驱动侧都有位置控制和倾斜控制。

轧机辊缝调整原理轧机辊缝调整原理是指在轧机操作过程中,通过改变轧机辊之间的缝隙大小来调整轧机的工作状态和产生所需的轧制效果。

轧机辊缝调整是轧机生产过程中的关键环节,直接影响轧机的稳定性、轧制质量和轧制效率。

下面将详细介绍轧机辊缝调整原理。

一、轧机辊缝调整的作用和意义轧机辊缝调整是为了确保轧机在生产运行过程中能够实现预期的轧制效果,并且保障产品的质量。

它的主要作用和意义如下:1.调整轧机辊缝可以改变轧机的轧制力,从而调整轧制压力和轧制效果。

当轧机辊缝适当变小时,轧制力会增大,可以提高轧制效率和轧制质量,使得轧制产品更加均匀和细致。

2.调整轧机辊缝可以改变轧机的轧制速度,从而调节产品的尺寸精度和表面质量。

当轧机辊缝适当变小时,轧制速度会增大,可以提高产品的尺寸精度,使得产品的直径和厚度误差更小,并且表面质量更好。

3.调整轧机辊缝可以改变轧机的辊缝形状,从而调整轧制过程中的金属流动和形变情况。

当轧机辊缝适当变小时,可以减小产品的副辊直径误差,降低辊缝交叉滑动和胀大现象,提高轧制工艺的可控性和稳定性。

4.调整轧机辊缝可以改变轧机的辊缝分布情况,从而调整轧制产品的尺寸精度和均匀性。

当轧机辊缝适当变小时,可以改善辊缝分布均匀性,降低辊缝位置误差,提高轧制产品尺寸的一致性。

二、轧机辊缝调整的方法和原理轧机辊缝调整的方法和原理主要包括四种:机械调整、压缩调整、电动调整和液压调整。

1.机械调整是最常见的一种调整方法,适用于小型轧机或手动操作的轧机。

它通过调整轧机辊之间的机械间隙来改变轧机辊缝的大小。

机械间隙通常是由螺栓和螺母组成的,通过旋转螺栓和螺母,使得轧机辊的间隙增大或减小。

机械调整的优点是结构简单、操作方便,但调整过程比较繁琐,调整精度也相对较低。

2.压缩调整是一种较为常见的调整方法,适用于大型轧机或自动化操作的轧机。

它通过在轧机辊上施加压力,使得轧机辊之间的缝隙发生变化。

压缩调整的原理是利用压缩机构的力量,将轧机辊下压或推出,从而改变辊缝大小。

宽厚板厂粗轧机辊缝自动控制系统(五矿营口中板有限责任公司宽厚板厂张超 115005)摘要:五矿营口中板有限责任公司宽厚板厂粗轧机辊缝控制系统采用西马克公司研制的电动/液压混合辊缝控制方式,能够实现高精度动态响应。

生产运行以来,辊缝自动调节系统稳定可靠,实现了辊缝的全自动控制,产品质量得到了很好的保证。

关键词:宽厚板;粗轧机;自动辊缝控制1 前言五矿营口中板有限责任公司宽厚板厂粗轧机采用四辊可逆式轧机,为了满足高精度产品的轧制,轧机辊缝控制要求具有很高的控制和执行功能,并要求稳定可靠运行。

本公司辊缝控制采用电动/液压混合控制方式快速的进行辊缝调节,能够实现各种辊缝补偿功能及传动侧和操作侧的同步控制、自我保护等功能、并且能够实现高精度动态响应。

2 辊缝自动控制的系统构成2.1 系统硬件配置粗轧机基础自动化系统选用了美国通用公司的VME控制系统, HMI开发及监控软件采用西门子WinCC HMI软件。

HMI系统采用“客户机-服务器”模式。

VME作为系统的主站,用于粗轧机的控制,操作台及远程I/O选用ET200S作为从站,之间通讯采用PROFIBUS-DP。

传动装置与主站VME的通讯也采用PROFIBUS-DP,一级基础自动化与二级过程自动化及HMI服务器的通讯采用以太网。

该控制系统的硬件配置图如图1所示。

图1 控制系统组态图2.2 辊缝的控制方式五矿营钢宽厚板厂粗轧机辊缝控制采用二级计算机系统,即二级(过程计算机)系统和一级(基础自动化)系统,二级负责高精度的设定计算,一级负责高响应的闭环控制。

2.3 辊缝调节系统组成辊缝调节系统由两部分组成:一部分是压下的辊缝预置系统,这是一个轧机的电动/液压混合APC(自动位置控制)系统;另一部分为轧制过程中的板厚控制系统,这是一个液压伺服系统,称为AGC(自动厚度控制)。

压下系统控制是通过GE的VME控制器来实现的。

当板坯出炉时,过程计算机根据预先键入的轧制目标尺寸计算各道次的辊缝设定值,向VME控制器发出控制指令,对轧机进行APC控制。

可逆式轧机辊缝调节装置控制系统摘要本文阐述了宝钢集团特殊钢事业部高合金生产线可逆式轧机缝调节装置的系统结构和功能,从电气传动和plc控制两方面入手,对可逆式轧机辊缝调节装置的电气控制系统进行了分析,并且对生产过程中出现的实际问题和完善方法给予介绍。

关键词辊缝调节装置控制系统控制原理一、可逆式轧机辊缝调节装置的组成和功能可逆式轧机辊缝调节装置由两个压下螺杆进行顶部轧辊调节。

两个压下螺杆分别安装在轧机的传动侧和操作侧,通过螺杆的推拉动作来调节辊缝的大小,螺杆的动作则是由传动侧的齿轮电机通过蜗轮来驱动的,可逆式轧机架使用液压平衡。

底部轧辊使用安装在底部轴承座上的垫片调节。

在两蜗轮的连接轴上安装了一电磁离合器用来是两侧的辊缝同步,当辊缝不一致时可以打开电磁离合器进行单侧辊缝调整,在生产过程中电磁离合器是啮合的。

在调节装置中有一制动器,当调节辊缝时制动器打开;辊缝调节好之后,制动器把与电机连接的轴抱住,此时可以进行轧制。

二、可逆式轧机辊缝调节装置控制系统可逆式轧辊缝调节装置由西门子plc和安萨尔多电气传动(其中控制板为基础型)以及安装在传动侧的编码器来控制的。

另外在操作侧还有一个编码器,它不参与控制只是用来显示操作侧的辊缝值,如果两个编码起显示的值差值大于2mm就说明传动侧和操作侧辊缝差值大于2mm,此时就要出现报警,需打开电磁离合器进行单边辊逢调整。

另外,该装置上还有四个接近开关用来检测传动侧和操作侧最大辊缝值和最小辊缝值,如果超过限制,程序中所设定的联锁条件会终止辊缝调节电机运行,并产生相应报警,为了增加可靠性,避免超过最小辊缝造成碰辊,传动侧编码器也参与了相应控制,即使接近开关没有被检测到,如果传动侧辊缝低于3.5mm,连锁条件同样有效。

三、控制原理及控制模式(一)控制原理。

辊缝调节装置的驱动电机是由安萨尔多变频器控制的。

三相交流电通过整流器将直流电输送到直流母排,此时直流电压约550v,在经过变频器逆变后将电压供给电动机使用。

辊缝控制文章来源:钢铁E站通/dict/detail.php?id=389辊缝控制是冷轧板带加工的核心控制技术之一,近年来随着科学技术的不断进步,先进的辊缝控制技术不断涌现,并日臻完善,辊缝控制技术的发展,促进了冷轧板带工业的装备进步和产业升级,生产效率和效益大幅提升。

概念:辊缝直观来说是指板带材的翘曲度,其实质是板带材内部残余应力的分布。

只要板带材内部存在残余应力,即为辊缝不良。

如残余应力不足以引起板带翘曲,称为“潜在”的辊缝不良;如残余应力引起板带失稳,产生翘曲,则称为“表观”的辊缝不良。

缺陷及分析:常见的辊缝缺陷有边部波浪、中间波浪、单边波浪、二肋波浪和复合波浪等多种形式,主要是由于轧制过程中带材各部分延伸不均,产生了内部的应力所引起的。

为了得到高质量的轧制带材,必须随时调整轧辊的辊缝去适合来料的板凸度,并补偿各种因素对辊缝的影响。

对于不同宽度、厚度、合金的带材只有一种最佳的凸度,轧辊才能产生理想的目标辊缝。

因此,辊缝控制的实质就是对承载辊缝的控制,与厚度控制只需控制辊缝中点处的开口精度不同,辊缝控制必须对轧件宽度跨距内的全辊缝形状进行控制。

主要因素:影响辊缝的主要因素有以下几个方面∶(1)轧制力的变化;(2)来料板凸度的变化;(3)原始轧辊的凸度;(4)板宽度;(5)张力;(6)轧辊接触状态;(7)轧辊热凸度的变化。

先进技术:改善和提高辊缝控制水平,需要从两个方面入手,一是从设备配置方面,如采用先进的辊缝控制手段,增加轧机刚度等;二是从工艺配置方面,包括轧辊原始凸度的给定、变形量与道次分配等。

常规的辊缝控制手段主要有弯辊控制技术、倾辊控制技术和分段冷却控制技术等。

近年来,一些特殊的控制技术,如抽辊技术(HC轧机和UC系列轧机)、涨辊技术(VC轧机和IC轧机)、轧制力分布控制技术(DSR动态辊缝辊)和轧辊边部热喷淋技术等先进的辊缝控制技术,得到日益广泛的应用。

在此,分别就其中几种典型技术作以简单介绍。

轧机勒辊原因分析及控制措施摘要:轧机勒辊是冷连生产过程中频繁发生的现象,主要原因是在生产过程中轧辊的辊缝跳动过大,过大的下压力导致带钢生产时发生重叠和跑偏造成的。

在生产过程中勒辊或粘辊不大时,辊体和带钢便面会产生勒印,严重的时候也会发生断带。

勒辊是生产冷轧带钢质量控制的重要因素,其影响了带钢的质量的同时还损伤了机械和电气设备,对轧辊进一步的损伤。

本文通过对轧机生产中勒辊现象进行了深度分析,提出合理的改善方案,有效的提高了带钢生产效率。

关键词:轧机;勒辊原因;分析;控制措施一、轧机勒辊的原因在生产过程中,轧机勒辊的原因主要有轧制钢带的原材料控制,产品的动态规格,轧制下压率不同,钢带偏离中心线和辊缝变化等所产生的。

本文以冷轧PL-TCM机组为实例进行勒辊问题详细解析,发生勒辊的主要技术点是在机组第1机架和第4、第5机架上,造成带钢表面勒印、扎漏以致缎带现象。

就此现象我展开太套和研究其原因和解决方案有以下几点:1、压制过渡模型在市场竞争激烈的环境中,多品种生产增加了车间生产的难度,降低了生产效率,PL-TCM机组主要提供冷硬卷生产,品种多导致品种强度变化较大,在生产过程中,当冷轧钢生产品种变化时,会发生勒辊等现象,如高强度向低强度过度时在4和5机架会发生勒辊,其原因是钢种过度链接,根据统计数据分析,发生勒辊显现是两种钢种焊缝区内应力变化较大,焊缝经过每个机架是都会产生落差,导致张力变化,引起辊缝变化。

当焊缝经过机架时使得钢带失衡,偏离中心线,导致勒辊、断裂,钢带越薄越容易发生此现象。

2、机架压下率的分配计算机控制系统将会根据生产过程中来料的屈服强度,分配出每个机架的下压率,当生产大于300MPa屈服强度的高强钢时,从下压率控制系统可以看出,第2机架会大于第1机架,或者两个机架相同,当第2组大于第1机组时,钢带进入机架辊缝过小,是钢带难以进入机架,这时,测厚仪将会及时反馈钢带厚度,由于钢带厚度增加,系统迅速调整压下率,使带钢的厚度不发生改变,由于系统的延时,压力增加后产生了勒辊现象。

轧机辊缝自动控制的设计与应用

前言轧机的辊缝控制是钢板厚度性能控制的关键程序之一,在一级过程自动控制中,轧机辊缝的控制涉及到的主要设备主要有液压缸,轧机机架,

工作辊支撑辊的安装、各类压力、位置传感器等。

主要包括轧机辊缝的清零、

轧制中心线的确定、电动压下和液压压下的位置控制等几个方面。

下面做一些

简单的介绍。

轧机的辊缝调节主要通过操作侧和传动侧的两根压下螺丝来调整。

轧机辊缝位置的控制主要有两种方式:一种是电动压下EPC位置控制,另一种是液压辊缝控制HGC。

这两种方式在辊缝自动控制中同时存在,相辅相成,电动压下走的行程较远,可以作为辊缝的粗调或初始设置行走时使用;液压辊

缝的移动距离主要受到液压缸大小的限制,一般只有50mm行程,适用于最终

辊缝设定时的精细调整。

1.电动压下的位置控制EPC 压下螺丝用来进行位置的控制,该控制叠加在变速控制上。

位置控制为速度控制器提供速度设置点。

速度变化是传动控制的一部分,主要的传动装置有制动器和电磁耦合器。

位

置控制使用线形或旋转编码器来测量压下螺丝的实际位置。

液压和电气传动系

统分别设定了两个不同的分工,通过电动压下装置调节较大的位置变化,通过

液压压下装置进行精调和荷载状况下的调节。

电动压下和液压压下的控制分工如下图1所示,电动压下的位置偏差会通过液压定位控制予以补偿。

图1 压下螺丝位置控制的块状图(液压和电动) 2.液压辊缝控制HGC 水平机架液压辊缝控制分别由操作侧和传动侧的两个液压缸进行控制,每个液压缸由两个

并行连接的伺服阀操作,由控制系统来选择哪一个为主伺服阀。

对于一般的厚度控制,一个伺服阀可以完成所要求的控制任务。

第二个伺服阀主要用于咬

钢或长距离移动如换辊时使用。

每个液压缸配有独立的位置控制和压力控制。

轧制时位置控制是常用的操作模式,而在轧机压靠进程时自动选择轧制力控制。