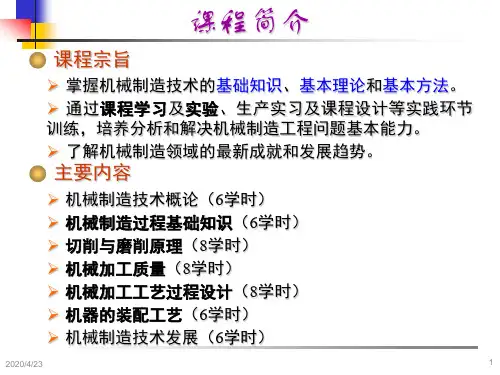

机械制造技术概论

- 格式:pps

- 大小:11.22 MB

- 文档页数:75

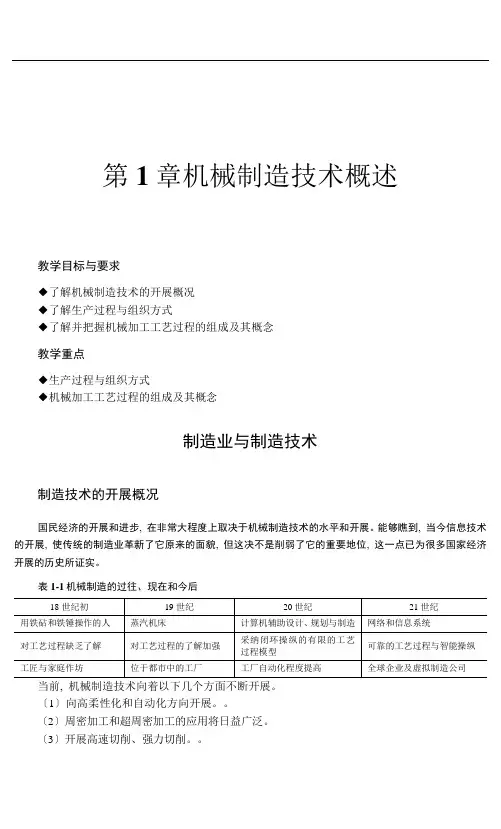

第1章机械制造技术概述教学目标与要求◆了解机械制造技术的开展概况◆了解生产过程与组织方式◆了解并把握机械加工工艺过程的组成及其概念教学重点◆生产过程与组织方式◆机械加工工艺过程的组成及其概念制造业与制造技术制造技术的开展概况国民经济的开展和进步, 在非常大程度上取决于机械制造技术的水平和开展。

能够瞧到, 当今信息技术的开展, 使传统的制造业革新了它原来的面貌, 但这决不是削弱了它的重要地位, 这一点已为很多国家经济开展的历史所证实。

表1-1机械制造的过往、现在和今后当前, 机械制造技术向着以下几个方面不断开展。

〔1〕向高柔性化和自动化方向开展。

〔2〕周密加工和超周密加工的应用将日益广泛。

〔3〕开展高速切削、强力切削。

〔4〕多种加工技术并行开展。

机械制造技术任何产品的制造活动都不是一个单一的过程, 它通常包含了从市场调研到售后效劳的全过程, 并受到多种条件的相互作用, 如图1-1所示。

机械制造技术是各种机械制造过程所涉及的技术的总称, 它通常包括以下内容。

材料〔金属与非金属〕成型技术.②切削加工技术③特种加工技术④机械装配技术生产过程与组织方式1全然概念1. 生产过程产品的制造过程实际上包括了零件加工、部件装配、整机制造等几种方式, 通常能够划分为以下几个时期。

生产技术预备过程毛坯制造时期零件加工过程。

④部件与产品的装配过程。

⑤生产效劳过程生产过程可分为两大类型, 一类是直截了当生产过程, 它们直截了当改变被加工对象的外形、尺寸、性能和相对位置,另一类为辅助生产过程, 如技术预备、售后效劳等2. 生产纲领产品的用途不同决定了产品的市场需求量不同, 从而决定了产品有不同的产量, 即生产纲领。

这就要求生产组织方式要与产品的产量相习惯。

生产纲领是企业在方案期内应当生产的产品产量, 即包括备品和废品在内的〔年〕产量。

N=Qn〔1+a〕〔1+b〕式中, a—备品率;b—废品率;Q—产品的方案期内产量;n—每件产品中该种零件的数量;N—零件的方案期内产量。

第2章金属切削机床及各种加工方法2.1 金属切削机床的分类、型号及传动2.2 车削加工2.3 铣削、刨削和拉削2.4 钻削与镗削加工2.5 磨削加工2.6 光整加工2.7 齿轮齿形加工2.8 特种加工技术概述l按加工性质和加工刀具共分12类(表2.1)l按照机床通用性(万能程度)(1)通用机床(万能机床):(2)专门化机床(专能机床):(3)专用机床:l按照加工精度:l按照自动化程度:手动、机动、半自动、自动l按加工性质和加工刀具共分12类(表2.1)l按照机床通用性(万能程度)(1)通用机床(万能机床):(2)专门化机床(专能机床):(3)专用机床:l按照加工精度:l 按照自动化程度:手动、机动、半自动、自动新型机床介绍2.1.2 金属切削机床的型号l国产机床型号:(□代表字母,○代表数字)类别代号(特性代号)组别代号型别代号主参数(·主轴数)(重大改进)□(□)○○○○(·○)(□)X K6030AC6140C620M1432C2140·62.1.3 机床的基本构造l基本构件:主传动部件进给运动部件动力源刀具安装装置工件安装装置支承件2.1.4 机床的基本传动类型机床的基本传动类型有机械、液压、气动、电伺服等。

最常用的有机械传动和液压传动。

传动副及符号l机械传动:结构图机械传动传动比:被主被主主被D D Z Z n n i ===积所有被动齿轮齿数连乘积所有主动齿轮齿数连乘总=i 传动链:从输入到输出方向,由若干传动副依次组合起来的传动系统。

传动系统图:用国家标准规定的符号表示的传动系统。

传动结构式:按传动链次序用传动轴号和传动副的结构参数表示的传动关系式。

传动平衡式:用数字表达式排列的方程式来表示传动链“末端件”(起始和终了传动件)之间的传动关系。

传动级数:传动系统输出转速不同个数。

X XXXXXXXX IIIIIIIVV v fd 1=φ100d 2=φ300n 电=1450rpmz1=30z2=65z3=26z4=72z5=20z6=60z7=20 m=2传动结构式:齿条电/765432121z V z z IV z z III z z II d d I n ----------η765432121mz z z z z z z d d n v f πη⨯⨯⨯⨯⨯=电例传动平衡式:(1)滑移齿轮变速X XIIIZ 1Z 2Z 3Z 4X XIIIZ 1Z 2Z 3Z 4⎪⎪⎭⎪⎪⎬⎫⎪⎪⎩⎪⎪⎨⎧4231Z Z Z Z 传动结构式:Ⅰ--Ⅱ机床中常用的变速机构:I II Z1Z2Z3Z4X XIIIZ1Z2Z3Z4X X⎪⎪⎭⎪⎪⎬⎫⎪⎪⎩⎪⎪⎨⎧4231ZZZZ传动结构式:Ⅰ--Ⅱ(2)离合器变速结构图X X X X X X X X X X d 6d 7d 8d 9d 10IIId 1d 2d 3d 4d 5X X X X XIZ 1Z 2Z 3Z 4Z 5IIZ 6传动结构式:Ⅰ--ⅡⅠ--Ⅱ⎪⎪⎪⎪⎪⎪⎭⎪⎪⎪⎪⎪⎪⎬⎫⎪⎪⎪⎪⎪⎪⎩⎪⎪⎪⎪⎪⎪⎨⎧10594837261d d d d d d d d d d ⎪⎪⎪⎪⎪⎪⎭⎪⎪⎪⎪⎪⎪⎬⎫⎪⎪⎪⎪⎪⎪⎩⎪⎪⎪⎪⎪⎪⎨⎧6564636261Z Z Z Z Z Z Z Z Z Z (3)塔轮变速结构图2448522436263927302621272652265226XIIXIXIIIXIIXIXXXX XXIII26525226-XI)(26395226-XII 272421522648302427-XI -⎪⎭⎪⎬⎫⎪⎩⎪⎨⎧-⎪⎭⎪⎬⎫⎪⎩⎪⎨⎧-⎪⎪⎪⎪⎪⎪⎪⎪⎪⎬⎫⎪⎪⎪⎪⎪⎪⎪⎪⎪⎨⎧机床传动系统的分析方法:“抓两头,连中间”C616车床传动系统IVVZ 1=24Z 3=60Z 5=24Z 4=24Z 2=60Z 6=60M 2M 1⎪⎪⎪⎪⎩⎪⎪⎪⎪⎨⎧-⎪⎪⎪⎪⎭⎪⎪⎪⎪⎬⎫⎪⎪⎩⎪⎪⎨⎧----⎪⎩⎪⎨⎧------V Z Z M Z Z M Z Z Z Z M Z Z IV 2114322134165例fP=12xxxx xx xxxx xxn r =1450rpmd=φ150IIIIII1545d=φ3004515363628z a =24z c =24z d =120z b =10824127进给运动:(主轴)电机III II -----45154515300150ηφφ)丝杠((主轴)1212724120241082428363636=------P III 例主运动:丝杠螺母进给:(S 为丝杠导程)齿轮齿条进给:(m 为末级齿轮模数)12127241202410824283636361⨯⨯⨯⨯⨯⨯=f si f ⨯⨯=丝主.1末末主mz i f π⨯⨯=.1进给量计算:机床挂轮的要求:1)备用齿轮中应有选用齿轮齿数;2)要防止挂轮互相干涉,要求满足下列条件:z a +z b >z c +kz c +z d >z b +k 其中k=15~22车、铣螺纹时要求进给量应与加工螺纹的螺距或导程相等,齿轮加工时,滚刀转过1/k 转,齿轮转过一个齿或插齿刀转过一个齿,齿轮也转过一个齿。

从而可计算出挂轮的传动比,根据传动比来选配挂轮齿数。

l 机床的液压传动简介•液压系统的主要组成部分:•动力源•速度控制回路•压力控制回路•方向控制回路•执行机构•液压附件2.2 车削加工外圆表面是轴类、盘类、套类零件的主要表面或辅助表面、外圆表面的加工方法很多,常用的机械切削方法有车削、磨削等。

2.2.1车削加工范围在车床上利用工件旋转,刀具相对移动来加工工件的。

l车削的方法车削加工2.2.2 车削加工机床车削装夹车削装夹l车削的工艺特点:(1)易于保证各外圆表面及其它表面间的位置精度(2)粗车:精度IT13~IT11、表面粗糙度Ra50~12.5μm;半精车:精度IT10~IT9、表面粗糙度Ra6.3~3.2μm精车:精度IT8~IT6、表面粗糙度Ra1.6~0.8μm (3)适合于有色金属零件的精加工(4)切削过程平稳、切削效率高(5)刀具简单,适应性广l车削锥面1)转动小滑板(小刀架):转过角度等于锥度斜角,手动进给小滑板。

适合于加工大而短的内外锥度。

2)偏移尾座:偏移距离S=L(D-d)/2l,大拖板自动进给。

适合于加工小而长的外锥度。

3)靠模法:靠模连在中拖板上,大拖板自动进给,精度高、效率高。

适合于批量加工小而长的外锥度,也可加工成型面。

4)成形刀具法:成形刀具作横向进给,精度高、效率高。

适合于批量加工短锥度,也可加工短的成型面。

l车削螺纹尖刀车削螺纹特点:精度高,适应性广(可以加工各种牙形、左右旋、内外螺纹),但效率低。

l 刀具前刀面上牙形角要与螺纹的牙形角吻合,刀尖与机床中心等高,刀杆与主轴轴线垂直(用样板校对)l 吃刀的方法径向或斜向。

梳刀车螺纹特点:效率较高,但只能加工小螺距较短的螺纹。

旋风铣特点:效率较高,用于加工大、小螺距较长的螺纹。

2.3 铣削、刨削和拉削2.3.1 铣削加工范围铣削沟槽2.3 铣削、刨削和拉削2.3.2 铣床:卧式升降台铣床、立式升降台铣床、龙门铣床、数控铣床等。

2.3.3铣削加工刀具立铣刀、盘铣刀、三面刃铣刀、键槽铣刀、锯片铣刀等。

2.3.4铣削工艺特点:(1)生产率较高(2)刀齿散热条件较好(3)切削过程不平稳(4)铣削加工精度IT9~8,Ra6.3~1.6μm;高速铣精度IT7~6,Ra1.6~0.4μml铣削方式(1)周铣法:用圆周齿进行铣削加工⎩⎨⎧逆铣顺铣l铣削方式逆铣顺铣切削运动切削方向与进给方向相反切削方向与进给方向相同切削厚度由0→最大由最大→0刀具磨损初期有滑擦,磨损快刀齿易切入,寿命长作用力垂直分力使工件上抬,不利于夹紧工件;水平分力与进给反向,消除了丝杠间隙,进给平稳垂直分力使工件下压,有利于夹紧工件;水平分力与进给同向,由于丝杠间隙,工作台会前窜,造成啃刀或打刀。

表面质量表面粗糙表面光洁使用情况常用无间隙进给机床采用周铣(2)端铣法:用端面齿进行铣削加工➢端铣法刀杆刚性好,可大用量切削,效率较周铣高;➢端铣时有多个切削刃同时切削,切削平稳性好,周铣只有一个到两个齿切削,切削平稳性较差,加工质量比端铣低一个等级;➢端铣刀齿有修光过渡刃和副刀刃,加工质量较好;➢端铣到结构简单,可镶嵌硬质合金刀片,周铣刀结构复杂;➢端铣适应性较差,一般用于加工大平面,周铣适应性较好,可以加工平面、各种沟槽等。

l铣削中的分度当铣削四方、六方、齿形离合器、齿轮和多齿刀具的容屑槽时,每铣过一个表面后,需要将工件转动一定角度,再铣另一表面,这种工作称为分度,分度使用铣床的附件分度头进行。

万能分度头分度盘分度l铣削螺纹l 盘形或指形铣刀铣螺纹用于加工大导程螺纹,效率较高。

l梳形螺纹铣刀铣螺纹用于批量加工小螺距较短的螺纹,效率较高。

2.3.5 刨削加工l刨削运动与加工范围:加工平面、直通沟槽和成型面等。

l刨削机床:牛头刨床加工,龙门刨床加工l刨削的工艺特点:(1)精度低IT9~IT8,Ra6.3~1.6μm;(2)效率低;(3)刀具结构简单l宽刃精刨:加工表面粗糙度Ra1.6~0.4μm,直线度不大于0.02mm/1m,可代替刮研或磨削,以保证平面贴合度,常用于导轨面、结合面的精加工l插削加工:插削方法:立式刨削插削应用:常用于内孔直槽或外形的加工。

插削机床:插床2.3.6 拉削加工1)拉削运动与加工范围:可以加工各种截面形状的内外表面,但不能加工薄壁零件及轴向尺寸太大的零件。

2)拉床3)拉刀:其截面形状为加工孔的轴向端面形状,它把总的切削量分散到拉刀的各个刀齿上。

4)拉孔的特点:l拉削速度低,切削量小,拉削平稳,刀具磨损慢,加工精度高,表面质量好l 拉削精度IT7~IT6,Ra0.8~0.4μml拉削刀具结构复杂,制造困难,成本高,拉削效率高,一般用于批量生产l拉孔加工要求工件安装采用浮动式结构,不夹紧,防止孔中心与拉刀中心不重合,而破坏拉刀。

2.4 钻削与镗削加工2.4.1 钻削运动与加工范围2.4.2钻床2.4.3 钻头、锪钻、铰刀和丝锥(1)麻花钻:直柄麻花钻(φ0.5~φ20)锥柄麻花钻(φ8~φ80)钻头材料:钻头一般为高速钢材料。

钻头结构:三条切削刃,前刀面(螺旋面)、后刀面等麻花钻的角度:前角γ0为正交平面内前刀面与基面的夹角,由于钻头的前刀面为螺旋面,故越靠近中心,前角越小,横刃为负前角。

侧后角α为轴向圆柱剖面内后刀面与切削平面的夹角。

故越靠近中心,后角越大。

顶角2φ两主切削刃在中心截面上投影的夹角。

标准钻头顶角为118°。

横刃斜角Ψ主切削刃与横刃在钻头端面上投影的夹角。

螺旋角β最外缘螺旋线切线与轴线的夹角(2)扩孔钻:扩孔钻(多齿,刚性好)通常也可用麻花钻(麻花钻的横刃不切削)(3)锪钻(4)铰刀:手动铰刀(锥度小而长φ1~φ50)机用铰刀(锥度较短φ10~φ80)(5)丝锥:手动和机用2.4.4 钻床加工工艺特点(1)钻孔钻孔的特点❖钻头刚性差,易引偏;❖钻孔排屑困难,切屑挤压、摩擦已加工表面,表面质量差,钻孔精度IT13~IT11,Ra为50~12.5μm❖钻孔加工生产效率低防止钻头引偏的措施:➢钻头切削刃要对称;➢先加工平面,防止表面不平而引偏;➢用短而粗的钻头先钻一引孔;➢采用小进给,减小轴向力;➢使用钻套引导,合理使用切削液。