连续搅拌釜式反应器

- 格式:ppt

- 大小:127.50 KB

- 文档页数:14

连续连续搅拌釜式反应器搅拌釜式反应器搅拌釜式反应器((CSTR )控制系统设计1. 前言连续搅拌釜式反应器(continuous stirred tank reactor ,简称为CSTR )是聚合化学反应中广泛使用的一种反应器,该对象是过程工业中典型的、高度非线性的化学反应系统。

在早期反应釜的自动控制中,将单元组合仪表组成位置式控制装置,但是化学反应过程一般都有很强的非线性和时滞性,采用这种简单控制很难达到理想的控制精度。

随着计算机技术和PLC 控制器的发展,越来越多的化学反应采用计算机控制系统,控制方法主要为数字PID 控制。

但PID 控制是一种基于对象有精确数学模型的线性过程,而CSTR 模型最主要的一个特征就是非线性,因此PID 控制在这一过程中的应用受到限制。

随着现代控制理论和智能控制的发展,更加先进有效的控制方法应用于CSTR 的控制,如广义预测控制,神经模糊逆模PID 复合控制,自抗扰控制,非线性最优控制,基于逆系统方法控制,基于补偿算子的模糊神经网络控制,CSTR 的非线性H ∞控制等。

但任何一种复杂的化工反应过程都不能用一种简单的控制方式达到理想的控制效果。

目前先进的反应釜智能控制技术就是将智能控制理论和传统的控制方法相结合,如钟国情、何应坚等于1998年对基于专家系统的CSTR 控制系统进行了研究[1],宫会丽、杨树勋等于2003年发表了关于PID 参数自适应控制的新方法[2],冯斌、须文波等于1999年阐述了利用遗传算法的寻优PID 参数的模型参考自适应控制方法等[3]。

但由于这些控制方法的算法比较复杂,在算法的工程实现、现场调试及通用型方面存在着局限性,因此研究一种相对简单实用的CSTR 控制方法,更易为工程技术人员所接受。

本文在对CSTR 过程及其数学模型进行详细分析的基础上,针对过程的滞后性,采用Smith 预估算法与PID 控制相结合的方法实现CSTR 过程的控制,该方法具有实用性强及控制方法简单等特点,基于西门子PCS7系统完成了CSTR 过程控制系统设计。

实验1连续搅拌釜式反应器停留时间分布的测定实验⼀连续搅拌釜式反应器停留时间分布的测定⼀、实验⽬的(1) 加深对停留时间分布概念的理解; (2) 掌握测定液相停留时间分布的⽅法; (3) 了解停留时间分布曲线的应⽤。

(4)了解停留时间分布于多釜串联模型的关系,了解模型参数N 的物理意义及计算⽅法。

(5) 了解物料流速及搅拌转速对停留时间分布的影响。

⼆、实验原理(1)停留时间分布当物料连续流经反应器时,停留时间及停留时间分布是重要概念。

停留时间分布和流动模型密切相关。

流动模型分平推流,全混流与⾮理想流动三种类型。

对于平推流,流体各质点在反应器内的停留时间均相等,对于全混流,流体各质点在反应器内的停留时间是不⼀的,在0~∞范围内变化。

对于⾮理想流动,流体各质点在反应器内的停留时间分布情况介乎于以上两种理想状态之间,总之,⽆论流动类型如何,都存在停留时间分布与停留时间分布的定量描述问题。

(2)停留时间分布密度函数E (t )停留时间分布密度函数E (t )的定义:当物料以稳定流速流⼊设备(但不发⽣化学变化)时,在时间t =0时,于瞬时间dt 进⼊设备的N 个流体微元中,具有停留时间为t 到(t +dt )之间的流体微元量dN 占当初流⼊量N 的分率为E (t )dt ,即()=dNE t dt N(1) E (t )定义为停留时间分布密度函数。

由于讨论的前提是稳定流动系统,因此,在不同瞬间同时进⼊系统的各批N 个流体微元均具有相同的停留时间分布密度,显然,流过系统的全部流体,物料停留时间分布密度为同⼀个E (t )所确定。

根据E (t )定义,它必然具有归⼀化性质:()1∞=?E t dt (2)不同流动类型的E (t )曲线形状如图1所⽰。

根据E (t )曲线形状,可以定性分析物料在反应器(设备)内停留时间分布。

平推流全混流⾮理想流动图1 各种流动的E (t )~t 关系曲线图(3)停留时间分布密度函数E (t )的测定停留时间分布密度函数E (t )的测定,常⽤的⽅法是脉冲法。

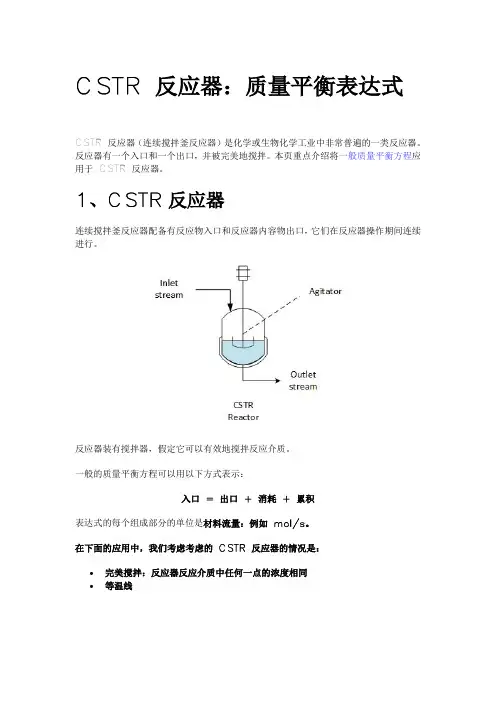

CSTR 反应器:质量平衡表达式CSTR 反应器(连续搅拌釜反应器)是化学或生物化学工业中非常普遍的一类反应器。

反应器有一个入口和一个出口,并被完美地搅拌。

本页重点介绍将一般质量平衡方程应用于CSTR 反应器。

1、CSTR反应器连续搅拌釜反应器配备有反应物入口和反应器内容物出口,它们在反应器操作期间连续进行。

反应器装有搅拌器,假定它可以有效地搅拌反应介质。

一般的质量平衡方程可以用以下方式表示:入口= 出口+ 消耗+ 累积表达式的每个组成部分的单位是材料流量:例如mol/s。

在下面的应用中,我们考虑考虑的CSTR 反应器的情况是:•完美搅拌:反应器反应介质中任何一点的浓度相同•等温线2. CSTR反应器完全搅拌并处于稳定状态:物料平衡让我们假设反应物 A 和 B 被引入反应器。

反应A +B =C +D生成 C 和D。

入口处只有 A 和B,但在出口流中我们可以发现 A 和 B 未反应,而 C 和D。

与在反应发生时浓度始终变化的间歇式和半间歇式反应器相反,CSTR 反应器具有在稳态下运行的特性,这意味着在入口和出口之间找到平衡,可以防止积累(正或负)在反应器中。

稳态意味着:dnA/dt = dnB/dt = dnC/dt = dnD / dt = 0除了反应器处于稳定状态外,反应体积不会随时间变化,这意味着我们可以直接使用材料平衡方程中的体积V。

将反应器完全搅拌的事实也有助于表达反应物和产物的消耗/产生,因为它可以表示为反应速度与体积(r'V) 和浓度的乘积。

完全搅拌意味着:[A]reactor = [A]out[B]reactor = [B]out[C]reactor = [C]out[D]reactor = [D]out每个组分的质量平衡将如下(r'是消耗速度,r是形成速度):反应性AQ输入*[A]输入= Q输出*[A]输出 + r' A .V + 0反应BQ in *[B] in = Q out *[B] out + r' B .V + 0产品C0 = Q输出*[C]输出+ r C .V + 0产品D0 = Q输出*[D]输出+ r D .V + 03. CSTR反应器搅拌完美且处于稳定状态:反应速度反应速度系统可以由上述方程表示如下:r' A = (Q in .[A] in - Q out *[A] out )/Vr' B = (Q in .[B] in - Q out *[B] out )/Vr C =Q输出*[C]输出/Vr D = Q输出*[D]输出/V这些是稳态CSTR 的特征方程。

连续连续搅拌釜式反应器搅拌釜式反应器搅拌釜式反应器((CSTR )控制系统设计1. 前言连续搅拌釜式反应器(continuous stirred tank reactor ,简称为CSTR )是聚合化学反应中广泛使用的一种反应器,该对象是过程工业中典型的、高度非线性的化学反应系统。

在早期反应釜的自动控制中,将单元组合仪表组成位置式控制装置,但是化学反应过程一般都有很强的非线性和时滞性,采用这种简单控制很难达到理想的控制精度。

随着计算机技术和PLC 控制器的发展,越来越多的化学反应采用计算机控制系统,控制方法主要为数字PID 控制。

但PID 控制是一种基于对象有精确数学模型的线性过程,而CSTR 模型最主要的一个特征就是非线性,因此PID 控制在这一过程中的应用受到限制。

随着现代控制理论和智能控制的发展,更加先进有效的控制方法应用于CSTR 的控制,如广义预测控制,神经模糊逆模PID 复合控制,自抗扰控制,非线性最优控制,基于逆系统方法控制,基于补偿算子的模糊神经网络控制,CSTR 的非线性H ∞控制等。

但任何一种复杂的化工反应过程都不能用一种简单的控制方式达到理想的控制效果。

目前先进的反应釜智能控制技术就是将智能控制理论和传统的控制方法相结合,如钟国情、何应坚等于1998年对基于专家系统的CSTR 控制系统进行了研究[1],宫会丽、杨树勋等于2003年发表了关于PID 参数自适应控制的新方法[2],冯斌、须文波等于1999年阐述了利用遗传算法的寻优PID 参数的模型参考自适应控制方法等[3]。

但由于这些控制方法的算法比较复杂,在算法的工程实现、现场调试及通用型方面存在着局限性,因此研究一种相对简单实用的CSTR 控制方法,更易为工程技术人员所接受。

本文在对CSTR 过程及其数学模型进行详细分析的基础上,针对过程的滞后性,采用Smith 预估算法与PID 控制相结合的方法实现CSTR 过程的控制,该方法具有实用性强及控制方法简单等特点,基于西门子PCS7系统完成了CSTR 过程控制系统设计。

连续搅拌釜式反应器液相反应动力学实验思考

题

连续搅拌釜式反应器液相反应动力学实验思考题:

1. 在不同的流动速率下、不同的操作压力条件下,釜式反应器的

动力学特性如何改变?

2. 如何由釜式反应器的操作参数(如流动速率、投入相物质浓度、热载体流量等)决定釜式反应器的反应率?

3. 釜式反应器中反应物的前驱产物在反应过程中怎样变化?

4. 釜式反应器反应的ㄧ般的变化趋势如何?

5. 釜式反应器中传质的作用有哪些?

6. 不同物料混合的时候,釜式反应器应该如何操作?

7. 釜式反应器的孔隙结构是否会影响反应器的性能?

8. 釜式反应器操作的正确性如何保证?

9. 对反应条件有要求的反应器,应该如何确保釜内反应条件的均

一性?

10. 将釜内的反应温度升高的时候,釜式反应器会出现什么变化?。

cstr聚乙烯工艺

CSTR(Continuous Stirred Tank Reactor)是连续搅拌釜式反应器的简称,这种反应器在化工领域被广泛用于各种化学反应过程,包括聚乙烯的生产。

在聚乙烯工业中,CSTR工艺通常与淤浆法结合使用,尤其是在生产高密度聚乙烯(HDPE)时。

淤浆法是一种早期的聚乙烯生产工艺,其特点是将催化剂悬浮在液态烃溶剂(如己烷)中形成淤浆,然后将淤浆引入到CSTR反应器中进行聚合反应。

在反应器内,乙烯单体在催化剂的作用下形成聚乙烯颗粒。

由于反应器内物料处于连续流动和混合状态,因此可以实现连续生产,并且相对容易控制反应条件。

CSTR工艺的优点在于能够提供较好的温度和浓度控制,因为搅拌使得反应物在反应器内的分布较为均匀。

此外,由于反应器内部是一个开放系统,可以通过改变进料速度来调整反应速率,从而满足不同的产品需求。

然而,CSTR工艺也有一些局限性,比如可能会出现局部过热或过冷的情况,导致产品质量不均。

此外,由于需要使用大量的溶剂,所以存在较高的能耗和环保问题。

随着时间的推移,气相法聚乙烯生产工艺因其操作压力低、流程简单、不需要溶剂等优点逐渐取代了淤浆法/CSTR工艺成为主流。

尽管如此,CSTR工艺依然在某些特殊应用场合或者特定类型的聚乙烯产品生产中占有一席之地。

实验二 连续搅拌釜式反应器液相反应的动力学参数测定一、实验目的连续流动搅拌釜式反应器与管式反应器相比较,就生产强度或溶剂效率而论,搅拌釜式反应器不如管式反应器,但搅拌釜式反应器具有其独特性能,在某些场合下,比如对于反应速度较慢的液相反应,选用连续流动的搅拌釜式反应器就更为有利,因此,在工业上,这类反应器有着特殊的效用。

对于液相反应动力学研究来说,间歇操作的搅拌釜式反应器和连续流动的管式反应器都不能直接测得反应速度,而连续操作的搅拌釜式反应器却能直接测得反应速度。

但连续流动搅拌釜式反应器的性能显著地受液体的流动特性的影响。

当连续流动搅拌釜式反应器的流动状况达到全混流时,即为理想流动反应器——全混流反应器,否则为非理想流动反应器。

在全混流反应器中,物料的组成和反应温度不随时间和空间而变化,即浓度和温度达到无梯度,流出液的组成等于釜内液的组成。

对于偏离全混流的非理想流动搅拌釜式反应器,则上述状况不复存在。

因此,用理想的连续搅拌釜式反应器(全混流反应器)可以直接测得本征的反应速度,否则,测得的为表观反应速度。

用连续流动搅拌釜式反应器进行液相反应动力学,通常有三种实验方法:连续输入法、脉冲输入法和阶跃输入法。

本实验采用连续输入的方法,在定常流动下,实验测定乙酸乙酯皂化反应的反应速度和反应常数。

同时,根据实验测得不同温度下的反应速度常数,求取乙酸乙酯皂化反应的活化能,进而建立反应速度常数与温度关系式(Arrhenius formula )的具体表达式。

通过实验练习初步掌握一种液相反应动力学的实验研究方法。

并进而加深对连续流动反应器的流动特性和模型的了解;加深对液相反应动力学和反应器原理的理解。

二、实验原理1.反应速度连续流动搅拌釜式反应器的摩尔衡算基本方程: dtdn dV r F F AvA A AO =---⎰)(0(1)对于定常流动下的全混流反应器,上式可简化为0)(=---V r F F A A AO (2) 或可表达为VF F r AAO A -=-)( (3)式中;AO F ——流入反应器的着眼反应物A 的摩尔流率, 1-⋅smol ;A F ——流出反应器的着眼反应物A 的摩尔流率, 1-⋅smol ;)(A r -——以着眼反应物A 的消耗速度来表达的反应速度,13--⋅⋅sm mol ;由全混流模型假设得知反应速度在反应器内一定为定值。

带搅拌釜式反应器CSTR系统控制方案带搅拌釜式反应器(Continuous Stirred Tank Reactor,简称CSTR)是一种常见的化学反应器,其具有连续投料、连续排出产物和持续搅拌混合等特点,广泛应用于化学工业中的各种反应过程。

CSTR系统的控制方案主要包括反应温度控制、反应物进料控制和产物排放控制等。

本文将从这三个方面对CSTR系统的控制方案进行详细阐述。

1.反应温度控制:反应温度是CSTR系统中一个重要的控制参数,过高或过低的反应温度都会对反应过程产生负面影响。

因此,反应温度的控制对于保证反应过程的高效进行至关重要。

一种常见的反应温度控制方案是PID控制器控制。

PID控制器通过调节加热或冷却系统来维持反应器的温度在设定值附近。

具体控制过程如下:(1)从反应器中测量反应温度;(2)将测量值与设定值进行比较,得到误差;(3)根据误差计算出控制增益,控制增益由PID控制器自动调整;(4)控制增益根据设定算法调节加热或冷却系统,使反应器的温度趋向于设定值。

2.反应物进料控制:反应物进料对于反应过程的速率和效率具有重要影响。

控制反应物的进料量可以保证反应过程以合适的速率进行。

一种常见的反应物进料控制方案是基于反馈控制的PID控制器。

具体控制过程如下:(1)从反应器中测量反应物的浓度;(2)将测量值与设定值进行比较,得到误差;(3)根据误差计算出控制增益,控制增益由PID控制器自动调整;(4)控制增益根据设定算法调节反应物进料系统,使反应物的浓度趋向于设定值。

3.产物排放控制:产物排放是CSTR系统中的另一个重要环节。

合理控制产物的排放可以保证反应过程的稳定性和安全性。

一种常见的产物排放控制方案是基于反馈控制的PID控制器。

(1)从反应器中测量产物的浓度;(2)将测量值与设定值进行比较,得到误差;(3)根据误差计算出控制增益,控制增益由PID控制器自动调整;(4)控制增益根据设定算法调节产物排放系统,使产物的浓度趋向于设定值。

反应工程实验实验 1 连续搅拌釜式反应器液体停留时间分布及其流动模型的测定⑴ 何谓返混?答:返混是指不同的停留时间的微团之间的混合。

⑵ 返混的起因是什么?答:器内反应流体的流动状态、混合状态以及器内的传热性能等。

⑶ 限制返混的措施有那些?答:器内反应流体的流动状态和混合状态的复杂性,反应流体在反应器内浓度、温度和速度的分布造成返混。

⑷ 测定停留时间分布的方法有那些?答:脉冲法、阶跃法、周期示踪法和随机输入示踪法⑸ 本实验采用哪种方法?答:脉冲示踪法。

⑹ 何谓示踪剂?答:平推流和理想混合流。

⑺ 对于示踪剂有什么要求?答:反应器出口的反应物料的各质点具有不同的停留时间。

⑻ 本实验采用什么示踪剂?答:饱和KCL溶液。

⑼ 为什么说返混与停留时间分布不是一一对应的?答:器内物料的返混会导致各种不同的停留时间分布而有停留时间分布的反应器,器内未必一定有返混存在。

⑽ 为什么可以通过测定停留时间分布来研究返混?答:在定常态下的连续流动的系统中,相对于某瞬间的流入反应器的流体,在反应器出口流体的质点中在器内停留了⊿t的流体的质点所占的分率。

⑾ 模型参数与实验中反应釜的个数有何不同?答:多级全混流模型。

⑿ 模型参数与实验中反应釜的个数为什么不同?答:不同。

模型参数N的数值可检验理想流动反应器和度量非理想流动反应器的返混程度。

当实验测得模型参数N值与实际反应器的釜数相近时,则该反应器达到了理想的全混流模型。

若实际反应器的流动状况偏离了理想流动模型,则可用多级全混流模型来模拟其返混情况,用其模型参数N值来定量表征返混程度。

⒀ 如何保证各釜有效容积相等?答:要保持水的流量和釜内波面高度稳定。

⒁ 本次实验用什么来测电导率?如何清理?答:铂黑电极。

用丙酮清洗。

⒂ 实验过程中如何保持操作条件的恒定和测定仪器的稳定?答:每次实验前,需检查校正电导率仪指针的零点和满量程;保持电极插头洁净,用最好用丙酮擦拭干净;防止电极上气泡的形成,一旦有气泡必须及时清除(放水控干)。