模拟理想搅拌反应釜系统

- 格式:pdf

- 大小:135.76 KB

- 文档页数:3

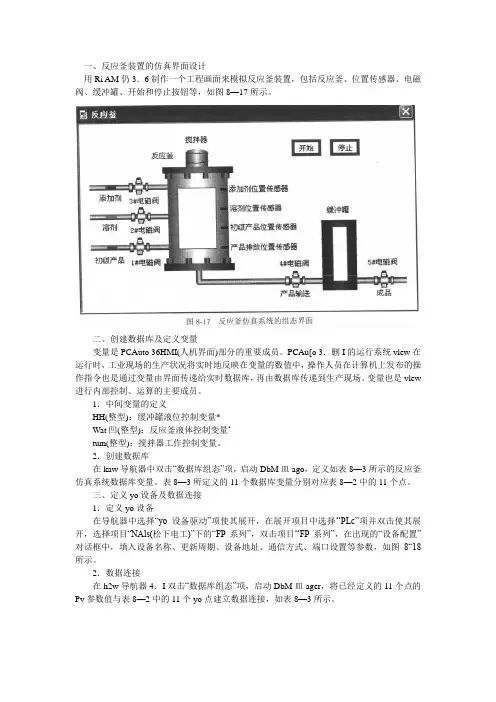

一、反应釜装置的仿真界面设计用Ri AM仍3.6制作一个工程画面来模拟反应釜装置,包括反应釜、位置传感器、电磁阀、缓冲罐、开始和停止按钮等,如图8—17所示。

二、创建数据库及定义变量变量是PCAuto 36HMI(人机界面)部分的重要成员。

PCAu[o 3.删I的运行系统vlew在运行时,工业现场的生产状况将实时地反映在变量的数值中,操作人员在计算机上发布的操作指令也是通过变量由界面传递给实时数据库,再由数据库传递到生产现场。

变量也是vlew 进行内部控制、运算的主要成员。

1.中间变量的定义HH(整型):缓冲罐液位控制变量*Wat凹(整型):反应釜液体控制变量…tum(整型):搅拌器工作控制变量。

2.创建数据库在kaw导航器中双击“数据库组态”项,启动DbM皿ago,定义如表8—3所示的反应釜仿真系统数据库变量。

表8—3所定义的11个数据库变量分别对应表8—2中的11个点。

三、定义yo设备及数据连接1.定义yo设备在导航器中选择“yo设备驱动”项使其展开,在展开项目中选择……PLc”项并双击使其展开,选择项目“NAls(松下电工)”下的“FP系列”,双击项目……FP系列”,在出现的“设备配置”对话框中,填入设备名称、更新周期、设备地址、通信方式、端口设置等参数,如图8“18所示。

2.数据连接在h2w导航器4.I双击“数据库组态”项,启动DbM皿ager,将已经定义的11个点的Pv参数值与表8—2中的11个yo点建立数据连接,如表8—3所示。

四、反应釜装置仿真系统的动画连接1反应釜液位的动画连接反应釜液位的变化利变量Y0.Pv、Y1.Pv、Y2Pv、Y4.Pv及Wat既有关。

Y0.Pv、Y1.Pv和Y2.Pv有个为“1,,,wakr就增加,反应釜液位上升;当Y4.Pv为“1”时,Wat既就减少,反应釜液位下降。

反应釜液位的动画连接如图8—19所示。

2—缓冲罐液位的动画连接缓冲罐液体的变化和变量Y o.Pv、和Y2.Pv有一个为“1”,HH就减少缓冲罐液体上升。

搅拌反应釜设计范文搅拌反应釜是一种用于化学反应和物料加工的设备,广泛应用于化工、制药、食品、农药等行业。

在搅拌反应釜的设计过程中,有许多要考虑的因素,如反应条件、物料性质、操作要求等。

本文将从釜体结构、搅拌装置、加热与冷却系统、逼流与排气系统等方面介绍搅拌反应釜的设计。

首先,搅拌反应釜的釜体结构是设计的重要部分。

釜体外包装通常由不锈钢制成,具有耐腐蚀性和良好的密封性能。

内胆由耐腐蚀材料制成,例如玻璃钢、不锈钢等。

内壁通常采用喷砂处理,以提高表面粗糙度从而增加换热效果。

釜底部通常采用圆弧底或半球底设计,以便物料流动。

其次,搅拌装置在搅拌反应釜的设计中起着关键作用。

搅拌方式有机械搅拌和气体搅拌两种。

机械搅拌通常采用轴流式或径流式搅拌器,具有高效搅拌效果。

搅拌器的叶片形状可以根据物料的特性来设计,以达到更好的搅拌效果。

气体搅拌通常通过气体进料管道和气体分布器来实现,来回流动的气体能够提高反应速率。

加热与冷却系统是搅拌反应釜设计中重要的考虑因素之一、加热通常采用外卧管或夹套方式,通过高温热载体传导热量到反应釜内。

具体的加热方式可以根据反应要求来选择,例如蒸汽加热、电热加热等。

冷却通常采用夹套或管束方式,通过低温热载体传导热量到反应釜内,以控制反应温度。

冷却系统还可以配备冷却卷管或冷却圈,提高冷却效果。

逼流与排气系统也是搅拌反应釜设计中需要考虑的因素之一、逼流系统通过压缩空气或压缩液体将反应物料从反应釜中排出。

排气系统通过气体排放装置将产生的废气排放到外界。

逼流和排气系统必须考虑设备的安全性和环保性,并且需要根据反应釜的工艺要求来合理设计。

另外,搅拌反应釜的设计还需要考虑控制系统和安全系统。

控制系统通常包括温度、压力、搅拌速度等参数的监测和控制。

安全系统通常包括温度、压力、液位等参数的监测和报警装置,以确保设备的安全运行。

总结起来,搅拌反应釜的设计需要综合考虑釜体结构、搅拌装置、加热与冷却系统、逼流与排气系统等因素。

搅拌式反应器的模拟与优化设计摘要在综述了计算流体力学(CFD)技术在搅拌式反应器中的研究进展的基础上,着重讨论了搅拌式反应器中流场的模拟方法, 包括“黑箱”模型法、内外迭代法、多重参考系法和滑移网格法, 并指出了CFD技术的发展方向。

在此基础上, 对反应器内流场的数学模型进行了介绍与评价。

最后提出应用人工神经网络技术与遗传算法, 优化生物反应的工艺操作条件, 并结合CFD技术, 实现生物反应器的结构优化, 从而达到对生物反应系统整体优化的目的, 以指导实验与工业生产。

关键词计算流体力学,搅拌式反应器,数值模拟,人工神经网络,优化设计Simulation and optimization design ofStirred reactorAbstract:Base on the overview of computational fluid dynamics (CFD) technology in the stirred reactor research,we focused on the mixing reactor simulation of the flow field, including "black box" model of law, internal and external iteration, multiple reference frame method and the sliding mesh method, and pointed out the direction of development of CFD technology. On these basis,we described and evaluated the reactor flow mathematical model.We concludes with the application of artificial neural network and genetic algorithm to optimize the process operating conditions, biological response, and results combined CFD technology to achieve optimization of the structure of the bioreactor, so as to achieve overall optimization of the bioreactor system aims to guide experiments and industrial production.Keyword: computational fluid dynamics, stirred reactor, numerical simulation, artificial neural networks, optimization第1章前言搅拌式反应器( Stirred Tank Reactor, STR)因其结构灵活、操作方式多样等特点, 广泛应用于生物化工、冶金、食品、医药及环境等领域。

《基于强化学习的搅拌反应釜系统智能控制技术研究》一、引言随着工业自动化和智能化的快速发展,搅拌反应釜作为许多化学和生物工艺中的关键设备,其控制系统的性能显得尤为重要。

传统上,搅拌反应釜的控制依赖于人工操作和经验判断,这不仅效率低下,而且难以应对复杂多变的反应环境。

近年来,强化学习作为一种新兴的机器学习方法,在智能控制领域展现出巨大的潜力。

本文旨在研究基于强化学习的搅拌反应釜系统智能控制技术,以提高系统的控制性能和适应性。

二、搅拌反应釜系统概述搅拌反应釜是一种用于进行化学反应的设备,其工作过程涉及多种物理和化学参数的动态变化。

其中,搅拌速度、温度、压力等是影响反应过程和结果的关键因素。

传统的控制方法主要依靠预设的阈值和操作人员的经验进行控制,但这种方法难以应对复杂多变的反应环境和非线性、时变等特性。

因此,研究基于强化学习的智能控制技术对于提高搅拌反应釜系统的性能具有重要意义。

三、强化学习理论基础强化学习是一种基于试错学习的机器学习方法,通过让智能体在与环境的交互中学习最优策略。

在强化学习过程中,智能体通过尝试不同的行为获得环境的反馈,根据反馈调整自己的行为策略,以最大化累计奖励。

强化学习的核心思想是试错学习,通过不断尝试和错误来优化策略。

与传统的监督学习和无监督学习相比,强化学习更注重从环境中学习到最优策略。

四、基于强化学习的搅拌反应釜系统智能控制技术针对搅拌反应釜系统的特点,本文提出了一种基于强化学习的智能控制技术。

首先,构建了搅拌反应釜系统的强化学习模型,将搅拌速度、温度、压力等参数作为状态空间,将控制动作作为动作空间。

然后,通过强化学习算法训练智能体,使其在模拟的搅拌反应釜环境中学习到最优的控制策略。

最后,将训练好的智能体应用到实际的搅拌反应釜系统中,实现智能控制。

在训练过程中,智能体通过尝试不同的控制动作,观察环境的反馈,不断调整自己的策略。

在调整过程中,智能体会学习到哪些动作能够使系统达到更好的状态,从而优化控制策略。

基于PCS7的化工反应釜仿真系统研究

随着化工工业的快速发展,仿真技术在化工过程中的应用越来越重要。

化工反应釜是化工过程中重要的设备之一,对其进行仿真研究具有重要意义。

本文基于PCS7系统,针对化工反应釜的特点和需求,进行了相关仿真系统的研究。

首先,本文针对化工反应釜的工作原理和工艺流程进行了深入研究。

通过对反应釜内部温度、压力、物料流动等关键参数的分析和理解,确定了仿真系统的模型结构和参数设置。

同时,考虑到实际生产过程中的变化和不确定性,将模型的鲁棒性和适应性作为仿真系统设计的重要目标。

其次,本文采用PCS7系统作为仿真系统的平台。

PCS7系统是一种先进的过程控制系统,具有强大的数据采集和处理能力。

通过在PCS7系统中建立化工反应釜的仿真模型,实现了对反应过程的精确模拟和控制。

同时,借助PCS7系统的图形界面和数据分析功能,使操作人员能够直观地了解反应釜的运行状态,及时做出调整和优化。

最后,本文通过实际案例验证了基于PCS7的化工反应釜仿真系统的可行性和有效性。

通过与实际生产过程的对比分析,验证了仿真系统模型的准确性和实用性。

同时,通过对仿真系统的

参数调整和优化,实现了对反应釜运行状态的实时监控和自动控制。

综上所述,本文基于PCS7系统进行了化工反应釜仿真系统的研究。

通过对反应釜的工作原理和工艺流程的深入理解,建立了相应的仿真模型。

通过PCS7系统的平台优势,实现了对反应过程的精确模拟和控制。

通过实际案例的验证,证明了仿真系统的可行性和有效性。

这项研究为化工反应釜的运行和控制提供了重要的技术支持,具有重要的应用价值。

搅拌反应釜设计1

搅拌反应釜设计1

首先,在搅拌反应釜的设计中,必须考虑到反应过程中的热效应。

反

应过程中会产生热量,这些热量需要通过搅拌反应釜的冷却系统进行散热,以保持反应的稳定进行。

冷却系统可以采用传统的外循环或内循环方式,

或者是采用内部管道或多级散热系统进行冷却。

同时,还要考虑到反应过

程中产生的高温或低温对反应釜本身的影响,采用相应的材料和保温措施。

其次,搅拌反应釜的设计还需要考虑到物料的输送和分离。

在反应过

程中,需要向反应釜中加入原料,并在反应结束后将产物从反应釜中取出。

因此,反应釜需要设计合理的进料口和出料口,以便于物料的加入和取出。

同时,在反应过程中,可能会产生副反应或产物沉积,需要采取相应的措

施进行物料的分离和清理。

此外,搅拌反应釜的搅拌方式也是设计中需要考虑的重要因素之一、

不同的搅拌方式会对反应过程的混合程度和反应速率产生影响。

常见的搅

拌方式包括搅拌桨、锚式搅拌器、螺旋搅拌器等。

选择合适的搅拌方式需

要考虑到反应物料的性质、反应速率和混合程度等因素。

最后,在搅拌反应釜的设计中,需要考虑安全性。

反应过程中可能产

生有毒、易燃或易爆的物质,需要采取相应的安全保护措施,如防爆电机、恒温控制系统、压力释放装置等。

此外,还需要设计合理的操作控制系统,以保障操作人员的安全。

总之,搅拌反应釜的设计需要综合考虑热效应、物料输送和分离、搅

拌方式以及安全性等多个因素。

合理的设计可以提高反应效率,降低生产

成本,并确保操作的安全性。

河南工业大学开放实验室实验项目设计报告连续搅拌釜式反应器(CTRS)控制系统设计学校:河南工业大学学院:机电工程学院专业:机械设计制造及其自动化姓名:X X X学号:目录1 前言 (2)2 工艺过程简介 (2)2、1 过程变量说明 (3)2、2 操作变量说明 (3)3 反应过程特性 (3)4 实验内容 (5)5 反应过程开车及正常运行 (6)6 开车步骤顺序控制 (7)7 思考题 (8)8 心得体会 (9)连续搅拌釜式反应器(CTRS)控制系统设计1、前言本连续反应过程是工业常见的典型的带搅拌的釜式反应器(CSTR)系统,同时又是高分子聚合反应。

本实验是当前全实物实验根本无法进行的复杂、高危险性实验,又是非常重要的基础反应动力学实验和反应系统控制实验内容。

此外,全实物实验还面临物料消耗、能量消耗、反应产物的处理、废气废液的处理和环境污染问题,以上各项问题比间歇反应更严重,因为连续反应的处理量大大超过间歇过程。

现有的连续反应实验系统实际上都是水位及流量系统,根本没有反应现象。

在本连续反应实验系统上除了进行常规控制系统实验外,还可以进行模糊控制、优化控制、深层知识专家系统(例如SDG法)故障诊断等高级控制实验。

2、工艺过程简介连续反应实验系统以液态丙烯为单体、以液态已烷为溶剂,在催化剂与活化剂的作用下,在反应温度70 1.0℃下进行悬浮聚合反应,得到聚丙烯产品。

在工业生产中为了提高产量,常用两釜或多釜串联流程。

由于在每一个反应釜中的动态过程内容相似,为了提高实验效率、节省实验时间,特将多釜反应器简化为单反应器连续操作系统。

丙烯聚合反应是在己烷溶剂中进行的,采用了高效、高定向性催化剂。

己烷溶剂是反应生成物聚丙烯的载体,不参与反应,反应生成的聚丙烯不溶于单体丙烯和溶剂,反应器内的物料为淤浆状,故称此反应为溶剂淤浆法聚合。

见图1-1所示,连续反应实验系统包括:带搅拌器的釜式反应器。

反应器为标准盆头釜,为了缩短实验时间,必须减小时间常数,亦即缩小反应器容积,缩小后的反应器尺寸为:直径1000 mm,釜底到上端盖法兰高度1376 mm,反应器总容积1.037 m3 ,反应釜液位量程选定为0-1300 mm (0-100%)。

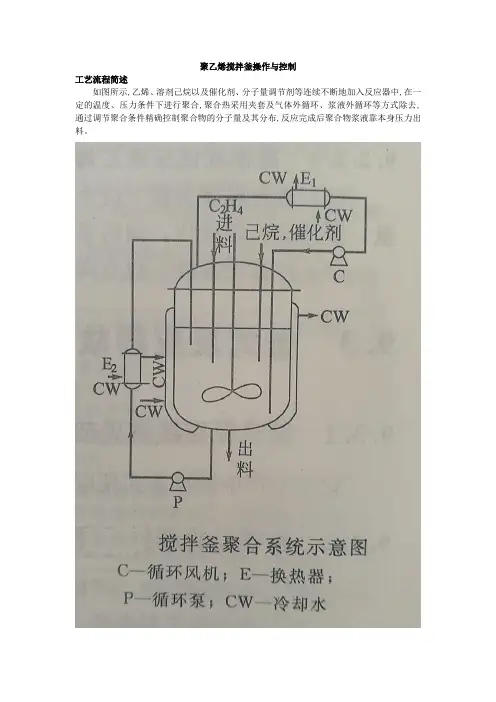

聚乙烯搅拌釜操作与控制工艺流程简述如图所示,乙烯、溶剂己烷以及催化剂、分子量调节剂等连续不断地加入反应器中,在一定的温度、压力条件下进行聚合,聚合热采用夹套及气体外循环、浆液外循环等方式除去,通过调节聚合条件精确控制聚合物的分子量及其分布,反应完成后聚合物浆液靠本身压力出料。

开车首先,通入氮气对聚合釜系统进行试漏,氮气置换。

检查转动设备的润滑情况。

投运冷却水、蒸汽、热水、氮气、工厂风、仪表风、润滑油、密封油等系统。

投运仪表、电气、安全联锁系统。

往聚合釜中加入溶剂或液态聚合单体。

当釜内液体淹没最低一层搅拌叶后,启动聚合釜搅拌器。

继续往釜内加入溶剂或单体,至到达正常料位止。

升温使釜温达到正常值在升温的过程中,当温度达到某一规定值时,向釜内加入催化剂、单体、溶剂、分子量调节剂等,并同时控制聚合温度、压力、聚合釜料位等工艺指示,使之达正常值。

聚合系统的操作(1)温度控制聚合温度的控制对于聚合系统操作是最关键的。

聚合温度的控制一般有如下三种方法。

①通过夹套冷却水换热。

②如上图所示,循环风机C、气相换热器E1、聚合釜组成气相外循环系统。

通过气相换热器E1能够调节循环气体的温度,并使其中的易冷凝气相冷凝,冷凝液流回聚合釜,从而达到控制聚合温度的目的。

③浆液循环泵P、浆液换热器E2和聚合釜组成浆液外循环系统。

通过浆液换热器E2能够调节循环浆液的温度,从而达到控制聚合温度的目的。

压力控制聚合温度恒定时,在聚合单体为气相时主要通过催化剂的加料量和聚合单体的加料量来控制聚合压力。

如聚合单体为液相时,聚合釜压力主要决定单体的蒸气分压,也就是聚合温度。

聚合金气相中,不凝性惰性气体的含量过高是造成聚合釜压力超高的原因之一。

此时需放火炬,以降低聚合釜的压力。

(3)液位控制聚合釜液位应该严格控制。

一般聚合釜液位控制在70%左右,通过聚合浆液的出料速率来控制。

连续聚合时聚合釜必须有自动料位控制系统,以确保液位准确控制。

液位控制过低,娶合产率低;液位控制过高,甚至满金,就会造成聚合浆液进入换热器、风机等设备中,造成事故。

《基于强化学习的搅拌反应釜系统智能控制技术研究》一、引言在工业生产过程中,搅拌反应釜是一个关键设备,其控制精度和效率直接影响到产品的质量和生产效率。

传统的搅拌反应釜控制系统大多采用基于模型的控制方法,然而,由于实际生产过程中的复杂性和不确定性,这种控制方法往往难以达到理想的控制效果。

近年来,随着人工智能技术的发展,基于强化学习的智能控制技术为搅拌反应釜系统的控制提供了新的思路和方法。

本文旨在研究基于强化学习的搅拌反应釜系统智能控制技术,以提高控制精度和效率。

二、强化学习理论基础强化学习是一种机器学习方法,通过试错学习的方式,使智能体在环境中通过与环境的交互来学习最优策略。

强化学习的核心思想是“试错学习”和“延迟奖励”,即智能体通过尝试不同的动作来与环境进行交互,并从环境中的反馈信息中学习到最优的动作策略。

在搅拌反应釜系统中,可以通过强化学习算法,使控制系统根据当前的反应状态自动调整搅拌速度、温度等参数,以达到最优的反应效果。

三、搅拌反应釜系统智能控制技术研究1. 问题定义与建模搅拌反应釜系统的智能控制问题可以定义为在给定的环境下,如何通过调整搅拌速度、温度等参数来达到最优的反应效果。

首先,需要对反应釜系统进行建模,将反应过程转化为一个可以描述的数学模型。

然后,将该模型作为强化学习的输入,以便智能体能够在其中进行学习和决策。

2. 强化学习算法选择与应用针对搅拌反应釜系统的特点,选择合适的强化学习算法是关键。

常用的强化学习算法包括Q-learning、SARSA、深度Q网络(DQN)等。

在本研究中,我们采用深度Q网络算法,通过神经网络来逼近最优策略。

在训练过程中,智能体通过与环境的交互来学习如何根据当前状态选择最优的动作,以最大化累积奖励。

通过大量的训练,最终得到一个在各种状态下都能做出最优决策的智能控制系统。

3. 控制系统实现与测试在实现了基于强化学习的搅拌反应釜系统智能控制后,需要进行实验测试以验证其性能。

利用matlab对连续搅拌反应釜机理建模-概述说明以及解释1.引言1.1 概述连续搅拌反应釜是化工领域常见的反应设备,其在化学工程中具有重要的应用。

通过对连续搅拌反应釜的研究与分析,可以深入了解复杂的化学反应机理和反应过程,从而实现对反应条件的优化和控制。

本文将利用Matlab对连续搅拌反应釜的机理进行建模,并探讨该模型的验证与应用。

通过建立数学模型,可以帮助工程师和研究人员更好地理解反应过程中的物质转化规律,进而实现对反应釜的优化设计和运行控制。

通过本文的研究,将有助于提高连续搅拌反应釜的反应效率和产品质量,推动化工领域的发展,为相关行业提供更加可靠和有效的解决方案。

1.2 文章结构:本文共分为三个主要部分,分别是引言、正文和结论。

在引言部分,将会概述本文的研究背景和意义,介绍文章的结构和目的。

正文部分将着重介绍连续搅拌反应釜的基本原理,以及利用Matlab 进行机理建模的方法和过程。

同时,将会详细讨论模型验证与应用的重要性和效果。

结论部分将总结研究的成果和收获,同时也会讨论研究的局限性和不足之处。

最后,展望未来研究的方向和可能的发展趋势。

1.3 目的:本文旨在利用Matlab软件对连续搅拌反应釜进行机理建模,以探索反应过程中的动态行为和特性。

通过建立数学模型,我们可以更好地理解反应的动态过程,预测反应物的转化情况以及产物的生成速率,探究影响反应效率和产物选择性的因素。

通过对模型的验证和应用,我们可以优化搅拌反应釜的操作条件,提高反应效率和产物质量,为工业生产提供重要的理论支持和技术指导。

通过本研究,还可为未来深入探讨反应机理和优化工艺提供基础。

2.正文2.1 连续搅拌反应釜的基本原理连续搅拌反应釜是一种常见的化工反应设备,其主要工作原理是通过搅拌将反应物料充分混合,从而提高反应速率和产物收率。

在连续搅拌反应釜中,反应物料被持续地输入,同时产物被持续地输出,使得反应过程能够连续进行。

这种反应器通常具有良好的温度控制和搅拌效果,适用于各种液相或气液相反应。

模拟理想搅拌反应釜系统本文由岩征仪器整理模拟理想搅拌反应釜系统连续搅拌釜反应器(CSTRs)也称作理想搅拌反应釜,常用于化学及生物化学行业。

这类反应釜可以在稳定状态下运行,具有良好的混合属性,所以我们假定反应釜内的成分是均匀的。

使用反应工程接口中的一个新模型,我们能够可视化一个理想反应釜系统内的动力学。

理想搅拌反应釜的应用反应釜较常用于化工行业,它具有完美混合条件,并支持液位控制。

我们假定这类理想搅拌反应釜内能实现完美混合,而且输出成分与反应釜内材料的成分完全相同。

在这类系统中,会不断向反应釜中加入反应物,并连续不断地移出反应产物。

下图显示了连续搅拌反应釜的不同部件。

连续搅拌釜示意图。

模拟一个级联理想反应釜系统COMSOL Multiphysics5.0版本提供了理想搅拌反应釜系统模型,其中使用一个新的被称作通用CSTR的反应釜类型,这是反应工程接口中新增的一项功能(点击此处了解本接口的这项新功能及其他更新)。

模型设计用于求解液相的一阶不可逆反应,反应物A产生产物B。

反应发生在一个包含两个级联反应釜的理想系统中。

下图显示了这些反应釜。

第一个反应釜的体积vtank1为1m3,第二个反应釜的体积vtank2初始为 1.5m3。

反应釜系统的详细描述开始时,两个反应釜中均仅填充了溶剂。

含反应物A的溶剂以vf1=1m3/min的体积流率输入第一个反应釜。

第一个反应釜的出口速率设定为vout1 =0.9m3/min。

出口流体以vf2=vout1的速度进入第二个反应釜。

以vfresh2 =0.5m3/min的速度向第二个反应釜输入新的含反应物A的溶剂。

第二个反应釜的出口流速调整为vout2=1m3/min。

模型中包括两个停止条件。

如果任何一个反应釜的体积为初始体积的1%或更低,计算就将停止。

下方的第一张图突出显示了每个反应釜中反应物A及产物B的浓度。

两个反应釜内的浓度对比下一张绘图显示了每个反应釜的体积变化。

《基于强化学习的搅拌反应釜系统智能控制技术研究》一、引言在工业生产中,搅拌反应釜是一种常见的设备,其性能的稳定性和效率直接关系到产品的质量和生产效率。

然而,由于化学反应过程的复杂性,传统的手动控制或基于预设算法的控制方法往往无法根据反应的实际需求做出实时调整,因此需要一种更为智能的控制技术。

近年来,强化学习作为一种新兴的机器学习方法,在解决复杂系统的控制问题中表现出强大的潜力。

本文旨在研究基于强化学习的搅拌反应釜系统智能控制技术,以提高反应釜的性能和效率。

二、搅拌反应釜系统的概述搅拌反应釜是化学反应中常见的一种设备,它主要通过搅拌器的运动来促进反应物之间的混合和反应。

然而,由于化学反应的复杂性和多变性,传统的控制方法往往无法根据反应的实际需求做出实时调整,导致反应釜的性能和效率无法达到最优。

因此,需要一种更为智能的控制技术来提高反应釜的性能和效率。

三、强化学习理论基础强化学习是一种机器学习方法,其基本思想是通过与环境的交互来学习如何选择动作以最大化累计奖励。

在强化学习中,智能体通过试错的方式与环境进行交互,并根据环境的反馈来调整自己的行为策略。

这种学习方式不需要精确的模型或规则,而是通过实际的交互来学习如何达到目标。

四、基于强化学习的搅拌反应釜系统智能控制技术本文提出了一种基于强化学习的搅拌反应釜系统智能控制技术。

首先,我们构建了一个包含搅拌器、传感器和执行器等组件的搅拌反应釜系统模型。

然后,我们使用强化学习算法来训练一个智能体,使其能够根据环境的反馈来选择合适的搅拌速度和搅拌模式。

在训练过程中,智能体通过试错的方式来与环境进行交互,并根据环境的反馈来调整自己的行为策略。

最终,经过多次迭代训练后,智能体可以学习到一种最优的行为策略,使得反应釜的性能和效率达到最优。

五、实验结果与分析为了验证本文提出的基于强化学习的搅拌反应釜系统智能控制技术的有效性,我们进行了大量的实验。

实验结果表明,与传统的控制方法相比,基于强化学习的控制方法可以显著提高反应釜的性能和效率。

摘要反应釜是一种常用的化学反应容器,其内部反应机理较为复杂。

研究通过控制其过程参数而控制化学反应过程,以提高产品的收率和质量的方法,对化工生产和生物制药等工业很有实用价值。

本文全面的分析了反应釜温度变化的特点以及控制难点,在对反应釜夹套加热系统的传热原理系统分析的基础上,根据热量平衡原理和反应釜的热量传递关系,采用机理建模和阶跃响应曲线方法建立了釜内温度的数学模型,并利用实验数据和理论分析验证了模型的有效性。

关键词:反应釜;串级控制;MATLAB仿真;温度控制I / 50AbstractThe reaction kettle is a kind of common chemical reaction containers, its internal reaction mechanism is more complicated. Research through the control of its process parameters and the control of chemical reaction process, to improve the yield and quality products with the method of chemical production and biological pharmaceutical industry, etc have practical value.This paper analyzed the characteristics of the reaction kettle temperature change and control the difficulty, in the reaction kettle clip set of heating system of the heat transfer theory system on the basis of analysis, according to the quantity of heat balance principle and the reaction kettle of heat transfer of the relationship, using mechanism modeling and step response curve method to establish the mathematical model of temperature in the kettle, and the utilization of the data and the theoretical analysis verify the effectiveness of the model.Keywords:the reaction kettle;cascade control;MATLAB;the temperature controlII / 50目录摘要 (I)Abstract (II)第1章绪论 (1)1.1课题背景 (1)1.2课题的目的与意义 (1)第2章控制方案的确定 (3)2.1反应釜的结构及工作原理 (3)2.2反应釜釜底温度特点分析 (4)2.3反应釜控制系统设计指标的确定 (5)2.4方案比较 (6)2.4.1 单回路控制系统设计 (6)2.4.2 串级控制系统设计 (7)2.5方案确定 (8)本章小结 (8)第3章系统硬件设计 (10)3.1主、副调节器的选择 (10)3.2主、副调节器的作用方式 (11)3.3温度变送器 (12)3.4调节阀的作用方式 (13)本章小结 (13)第4章MATLAB仿真设计及结果 (14)4.1模拟PID算法及规律 (14)4.2单回路控制系统仿真 (16)4.3串级控制仿真 (19)本章小结 (24)结论 (24)致谢 (25)参考文献 (26)附录1 译文 (27)附录2 英文参考资料 (36)III / 50第1章绪论1.1 课题背景化工生产在我国的国民经济建设中占有很重要的地位。

吉林化工学院毕业设计说明书连续搅拌反应釜系统的控制器设计与仿真Controller Design and Simulation for CSTR学生学号:11510210学生姓名:严新宇专业班级:自动1102指导教师:王野职称:工程师起止日期:2015.03.09~2015.06.26吉林化工学院Jilin Institute of Chemical Technology摘要连续搅拌反应釜(CSTR)是发酵、化工、石油生产、生物制药等工业生产过程中应用最广泛的一种化学反应器,其控制质量直接影响到生产的效益和质量指标。

对连续搅拌反应釜通过控制内部的工艺参数,如温度、压力、浓度等稳定,保证反应的正常运行。

本文针对连续搅拌反应釜的数学模型,应用泰勒展开得到了线性状态空间表达式,在此基础上设计了LQR控制器,仿真结果表明,控制效果令人满意。

本设计将CSTR的非线性动态模型进行了输入输出线性化,得到CSTR线性状态空间模型。

设计出连续搅拌反应釜的极点配置控制器并对系统进行仿真。

设计出连续搅拌反应釜的LQR控制器并对其系统进行仿真。

并对两种控制方法的控制效果进行了比较。

关键词:连续反应搅拌釜;LQR控制器;MATLAB仿真AbstractContinuous stirred tank reactor (CSTR) is the most widely used in fermentation, chemical engineering, petroleum production, bio pharmaceutical and other industrial production process as a chemical reactor, control the quality directly affect the production efficiency and quality index. For continuous stirred tank reactor by controlling the process parameters, such as temperature, pressure, concentration and so on, ensure the normal operation of the reaction. In this paper, based on a continuous stirred reactor mathematical model, the application of Taylor expansion is obtained for the linear state space representation, on this basis, design the LQR controller. Simulation results show that the control effect is satisfactory.In this paper, the nonlinear dynamic model of CSTR is linearized, and the CSTR linear state space model is obtained. The pole assignment controller for continuous stirred tank reactor was designed and the simulation of the system was carried out. The LQR controller of the continuous stirred tank reactor is designed and the system is simulated. The control effect of the two control methods is compared.Key Words: Continuous Stirred Tank; LQR Controller; MATLAB Simulation目录摘要 (I)Abstract ......................................................................................................................................................... I I 第1章绪论 (2)1.1 课题背景及目的意义 (2)1.2 国内研究现状 (2)1.3 国外研究现状 (3)1.4 连续反应搅拌釜的控制技术 (4)1.5 仿真技术 (4)1.5.1 数字仿真概述 (4)1.5.2 MATLAB仿真软件 (8)1.6本设计的主要研究内容 (10)第2章连续搅拌反应釜的数学模型 (12)2.1 连续搅拌反应釜结构 (12)2.2 连续搅拌反应釜仿真模型的建立 (14)2.3 非线性模型的线性化 (17)第3章极点配置控制器的设计与仿真 (19)3.1 极点配置 (19)3.2 极点配置控制器的设计 (19)3.2.1 极点配置控制算法 (19)3.2.2 CSTR极点配置控制器设计 (20)第4章LQR控制器的设计与仿真 (25)4.1 LQR控制器的介绍 (25)4.2 LQR控制器的原理 (25)4.3 LQR控制器的设计 (26)4.4 两种控制器效果对比 (29)结论 (31)参考文献 (32)附录Ⅰ线性化程序 (33)致谢 (35)第1章绪论1.1 课题背景及目的意义连续搅拌反应釜是化工生产中的常用设备,同时又是典型的非线性被控对象。

模拟理想搅拌反应釜系统

本文由岩征仪器整理

模拟理想搅拌反应釜系统

连续搅拌釜反应器(CSTRs)也称作理想搅拌反应釜,常用于化学及生物化学行业。

这类反应釜可以在稳定状态下运行,具有良好的混合属性,所以我们假定反应釜内的成分是均匀的。

使用反应工程接口中的一个新模型,我们能够可视化一个理想反应釜系统内的动力学。

理想搅拌反应釜的应用

反应釜较常用于化工行业,它具有完美混合条件,并支持液位控制。

我们假定这类理想搅拌反应釜内能实现完美混合,而且输出成分与反应釜内材料的成分完全相同。

在这类系统中,会不断向反应釜中加入反应物,并连续不断地移出反应产物。

下图显示了连续搅拌反应釜的不同部件。

连续搅拌釜示意图。

模拟一个级联理想反应釜系统

COMSOL Multiphysics5.0版本提供了理想搅拌反应釜系统模型,其中使用一个新的被称作通用CSTR的反应釜类型,这是反应工程接口中新增的一项功能(点击此处了解本接口的这项新功能及其他更新)。

模型设计用于求解液相的一阶不可逆反应,反应物A产生产物B。

反应发生在一个包含两个级联反应釜的理想系统中。

下图显示了这些反应釜。

第一个反应釜的体积vtank1为1m3,第二个反应釜的体积vtank2初始为 1.5m3。

反应釜系统的详细描述

开始时,两个反应釜中均仅填充了溶剂。

含反应物A的溶剂以vf1=1

m3/min的体积流率输入第一个反应釜。

第一个反应釜的出口速率设定为vout1 =0.9m3/min。

出口流体以vf2=vout1的速度进入第二个反应釜。

以vfresh2 =0.5m3/min的速度向第二个反应釜输入新的含反应物A的溶剂。

第二个反应釜的出口流速调整为vout2=1m3/min。

模型中包括两个停止条件。

如果任何一个反应釜的体积为初始体积的1%或更低,计算就将停止。

下方的第一张图突出显示了每个反应釜中反应物A及产物B的浓度。

两个反应釜内的浓度对比

下一张绘图显示了每个反应釜的体积变化。

根据这些体积及已知的每个反应釜的截面面积,可以计算出液位。

反应釜体积。