磁性过滤机在冷轧轧机乳化液系统中的应用和改进

- 格式:pdf

- 大小:126.57 KB

- 文档页数:4

磁性分离器在冷却润滑液处理技术中的应用切屑、冷却润滑液处理技术及其设备,是随着切削加工机床的发展而发展的。

但是,长期以来重主机、轻配套的状况使得切屑、冷却润滑液处理技术及其设备发展迟缓、水平低下。

八十年代始,重主机轻配套的状况引起了机床工具行业的注意,尤其是湿式加工的应用,促使切屑、冷却润滑液处理技术及其设备在此后的二十多年里得到长足的进步。

切屑、冷却润滑液处理设备包括切屑的收集、输送、处理设备;冷却润滑液的供给、回收、净化处理等设备。

在切削液使用过程中,由于混入细切屑、磨屑、砂轮末和灰尘等杂质,严重影响工件表面粗糙度,降低刀具和砂轮的使用寿命,并使机床和循环泵的磨损加快。

此外,由于机床漏油,使润滑油落入水基切削液中,使乳化液产生浮油,合成液中的表面活性剂与润滑油作用而转变为乳化液,改变了水基切削液的质量,导致冷却性能下降并缩短了使用周期。

在金属生产加工、存储使用过程中,金属切削粉末经常溶汇,混合掺杂在冷却乳化液、设备润滑油中,若不进行及时有效的分离过滤,对工件的加工质量,冷却液的更换频率,机械设备及水泵的使用寿命,环境的污染程度都有相当大的影响。

磁性分离器早已应用于磨削加工净化磨削液,它依靠磁辊清除铁屑和其他导磁金属末。

当脏的磨削液流过缓慢旋转的磁辊时,磁辊会吸住其中的铁屑(磨屑),并将其带出磨削液流动区,经橡皮压辊挤压脱水,然后依靠贴着磁辊的刮板把磁辊上的磨屑刮下。

磁性分离器基本机构见图A:在磁辊下设有半圆形导流板,在磁场作用下使磁性的固体粒子(含砂轮末)一起粘附于磁辊上,所以这种磁性分离器也能清除部分其他非磁性杂质。

它适用于乳化液、水基合成液和低粘度切削油的净化。

磁分器的工作指标一、磁辊的吸附能力;二、磨屑脱离磁辊的效果;三、磁辊的转速及转动方式。

详解如下:一、磁辊是磁分器的核心部件,磁辊的吸附能力取决于以下3方面因素:1磁感应强度;2磁路布局;3吸附面积。

磁辊外表面的磁感应强度及磁路布局、吸附面积决定了磁分器的吸附能力;磁感应强度越大,对切削液中的吸磁杂质的吸附效果越好,另外,同等磁感应强度下,磁路布局合理,磁辊的吸附能力将显著提高,同样长度的磁辊作成梳齿状,吸附面积又将大大增加。

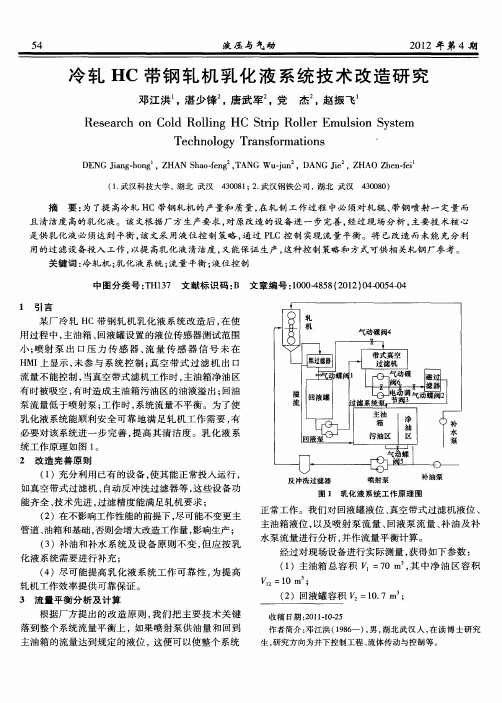

2020年第2期宝钢技术67冷轧生产过程乳化液异味的改进研究陶涛,王康健(宝山钢铁股份有限公司冷轧厂,上海201900)摘要:阐述了冷轧过程中乳化液异味的产生机理及途径,重点介绍了最新的环保法律法规对冷轧乳化液异味的相关规定及乳化液异味的检测手段&详细介绍针对冷轧生产过程中乳化液异味开展的相关研究,并从技术上优化轧制油配方进行改善;将上述的研究结果应用于现场生产实践,大幅改善冷轧生产过程乳化液的异味&关键词:冷轧;乳化液;乳化液异味;臭气浓度中图分类号:TG333.7(2文献标志码:B文章编号:1008-0716(2020)02-0067-06doi:10.3969/j.issn.1008-0716.2020.02.014Study on improvement of emulsion odor ic cold rollingTAOTao ang WANG Kangjian(C o US Rolling Plant,Baoshan Iron&Steel Co^Ltt.,Shanghai201900,China)Abstract:The generation channel and mechanism of emulsion odor during cold oiling wered esc eob ed.Th eeat est en eoeonm entaep eot ect oon eawsand eegueatoonson theeeeeeantpeoeosoonsotcoedoiling emulsion odor and the detection methods of emulsion odor were mainly introduced.The related research was revealed in detail,and the foanulation of oiling oil was also adjusted technically for impovement.The above research results were finty applied to the poduction line in cold oiling plant to greatly improve the emulsion odor.Key worls:cold rolling;emulsion;emulsion odor;odor concentration1乳化液异味介绍自从20世纪50年代开始,伴随着钢铁产品及冷轧机组的飞速发展,乳化液这一化学物质在冷轧得到全面应用,相关的乳化液性质决定了产品的质量[1]&冷轧乳化液是一种专用于冷轧生产的金属加工液,主要是1%-3%的轧制油和余量的工业用水在高速搅拌条件下配置成的液体混合物&轧制油以微粒的形态(2-15)m)分散在大量水中,生产时它们被喷射到带钢和轧辐上同时起到润滑和冷却的作用[2]&近年来,随着城市化建设飞速发展,传统地处陶涛工程师1985年生2009年毕业于东北大学现从事冷轧生产及技术管理工作电话26645813E-mail700387@ 偏僻的钢铁厂附近出现了大量商居区,数量众多的常住城市居民时常反馈钢铁企业排放的乳化液异味影响其生活,面对这一形势必须加以严格控制,降低乳化液的异味&乳化液异味本质是冷轧生产用的乳化液所散发的不适气味&如前所述的那样,正常生产时乳化液是一种非常复杂的物质,除了轧制油自身含有气味外,冷轧中还会存在各类化学变化所散发出的特殊气味,按照乳化液异味的形成规律及排放源头主要有如下几种:(1)轧制油的异味&冷轧轧制油(Cold Rolling Oil)是专用于冷轧机轧制的一种润滑油产品,为了应对冷轧过程高温及高压的恶劣环境,通常使用大量矿物油、动植物油、极压剂、抗氧化剂和防锈剂等物质&其中,作为基础油使用的矿物油和动植物油原料,伴随精炼程度的差异,本身富含大量的具有刺激性气味的硫、酸、醛、酮类化合68宝钢技术2020年第2期物[3];此外,极压剂、抗氧化剂和防锈剂等物质也富含各类刺激性味道,使用过程中这些物质就会散发气味,有很多刺激气味&(2)轧制油反应分解的异味&冷轧轧制油作为一种复杂的化学混合物,在钢铁金属元素的催化及辐缝内高温高压的条件下,产生了一系列的化学反应,主要是矿物油、动植物基础油及合成脂在高温含氧环境下发生热裂解及氧化反应,生成了有机酸化合物;此外,大量的添加剂,例如极压剂内富含的有机硫化合物在一定条件下反应产生含硫的恶臭物质⑷,这些物质所散发的气味通常会伴随着冷轧生产而持续产生并排放,成为又一个异味排放源。

乳化液性能参数及乳化液常见问题的解决方法米罗刚【摘要】轧辊和轧件的相互摩擦形成了轧制过程,因此摩擦也成为轧辊和轧件之间的一种切向阻力.为了对这种摩擦的影响降到最低,需要润滑剂来进行调和.在变形区,接触孤表面的摩擦力降低是非常重要的,这也是工艺润滑剂的最主要功能,能够实现较小能量的损耗,确保整个轧制过程的稳定.本文主要对乳化液的性能参数进行分析,然后对一些常见的问题提出相应解决办法.【期刊名称】《世界有色金属》【年(卷),期】2016(000)007【总页数】2页(P125,127)【关键词】乳化液;性能参数;常见问题【作者】米罗刚【作者单位】唐钢冷轧薄板部点检中心,河北唐山063000【正文语种】中文【中图分类】X703对带钢进行冷轧的时候,二者之间必须存在摩擦,因为如果想发生变形,带钢和轧辊之间必须有剪切应力,这样才能转换导致变形。

轧辊中有轧件咬入的时候,过大的摩擦力会对材料的流动造成阻碍,相反,如果摩擦力过小,则就会产生打滑现象。

因此,专业的乳化液优选是非常必要的,唐钢冷轧厂结合自己的现有特点,设计别具特色和适合自身发展的乳化液循环系统,为优选提供了有力条件[1]。

唐钢所采用的工艺润滑制度是以乳化液作为冷轧机组的工作载体。

在轧辊和带钢表面能够更好地发挥热量吸收和润滑的作用,从而在辊面和板面上形成厚度均匀、适中的油膜。

1.1 油膜强度在乳化液的承载方面,油膜的强度是一个非常关键的参数,它同时也会受到滑动速度、润滑油的粘度和吸附膜强度的影响。

润滑油层在轧制变形区能够更好地实现轧件变形压力。

在金属表面,如果润滑油形成的吸附膜具有非常大的抗压能力,那么轧辊和轧件之间的接触就能够被这层吸附膜很好的组织,润滑状态就会保持到非常好的状态。

乳化液的性质对油膜的强度起到决定性的作用。

1.2 浓度在具体的使用过程中,乳化液的浓度是非常关键的参数,适中值会依据不同的品种规格变化。

如果乳化液的浓度较高,那么离水展和油膜都会相应增加,导致润滑过度,轧辊和轧件之间过度的打滑会出现划伤现象,影响板形。

乳化液的应用述了乳化液的分类、应用和保养,并介绍了乳化液的性能以及乳化液系统的组成。

使用一种乳化液能在一个轧程内实现90%的压下率,将 3.00x505mm的坯料轧制至0.30x505mm的成品,不经脱脂直接退火后带钢表面仍保持光洁的表面。

【关键词】乳化液可逆式冷轧机一.概述现代冷轧板带轧机设备朝着大型化、高速化和连续化的方向发展,以满足日益不断增长的市场对冷轧板带的数量和质量的要求。

生产工艺、设备技术的提高,对冷轧工艺润滑、冷却剂(即轧制油)的要求也越来越高。

可以说,冷轧工艺润滑、冷却已成为现代冷轧技术中一个非常重要的课题。

轧制油在轧机中的作用如同人体中血液般重要。

轧制油的优劣是能否正常发挥轧机生产能力的关键。

早期的轧机或采用植物油如菜仔油、棕榈油,或采用动物油如牛脂,或采用矿物油如锭子油,或采用上述油脂的混合油直接供轧机润滑用,轧制冷却则由另一套冷却水系统完成。

采用这种润滑方式的优点是具有良好的润滑性能,但由于润滑油的冷却性能较差,需增加冷却水供应系统及润滑油回收分离系统等。

使系统变得复杂,增加了设备投资,又不利于润滑系统的管理。

故适用于轧制速度较低的轧机轧制极薄带钢,难轧合金,精密合金及部分重有色金属等。

随着现代冷轧技术的进步,越来越多的轧机采用乳化液作工艺润滑、冷却,甚至是新建的轧制0.10mm的极薄带轧机。

乳化液的发展越来越受人关注。

一种性能优良的乳化液应具备以下特点:1)较好的润滑性能,可降低辊缝中的摩擦系数,从而降低了轧制压力和轧制能耗,有利于发挥轧机的最大轧制能力,轧制更薄的产品,获得板形更好、尺寸偏差更精的带材;2)适当的冷却性能,可降低辊缝中带钢与轧辊的温度,有利于提高轧制速度,发挥轧机的最大生产能力,获得更高的经济效益;3)良好的清洁性,保证退火后的带钢具有光洁的表面,降低产品的次品率;4)良好的防锈蚀能力,使带钢在轧制后可贮存较长时间而无需涂防锈油。

又可作为酸洗后的预涂油;并可防止轧制设备受腐蚀而降低使用寿命;5)其他性能,如稳定性,抗泡性,抵抗杂油性能和控制细菌滋生性能等。

2010年第1期宝 钢 技 术磁性过滤机在冷轧轧机乳化液系统中的应用和改进刘兴祥1,周光升1,周玉军1,王忠民2(1.上海宝钢工程技术有限公司;2.宝山钢铁股份有限公司,上海 201900) 摘要:简述磁性过滤机在冷轧轧机乳化液系统中的重要作用;介绍了几种类型的磁性过滤机的原理及其在冷轧轧机乳化液中的应用;对几种型式的磁性过滤机进行比较;从操作、维护及能耗等方面分析了永磁式磁性过滤机的设备特点和优势。

阐述了磁性过滤机在冷轧轧机乳化液系统中的传统配置方法,提出一种能提高设备综合利用率和降低投资的优化配置方法,指出磁性过滤机今后应用、推广和研究的方向。

关键词:冷轧轧机;乳化液;磁性过滤机;铁粉中图分类号:TG333.2 文献标志码:B 文章编号:1008-0716(2010)01-0023-04Applica tion and I m provem en t ofM a gnet ic f ilter s i n the Em uls i o n Syste mfor C old Rolli n g M illL I U X in gx ian g1,ZHO U G uan gsh en g1,ZH OU Yu ju n an d WAN G Z hon gm in2(1.Shangha i Ba ostee l Engi n eer i n g&Technology C o.,L td.;2.Ba oshan I r on&Steel C o.,L td.,Shangha i201900,C h i n a) Ab stra ct:The paper briefly desc ribes the i mportant r ole of magnetic filter in the e m ulsion syste mf or cold r olling m ill.It intr oduces the p rinciples of seve r al types of magnetic filters and their applica2tions in the e m ulsi on f or the cold r olling m ill.It compares these magne tic filters and analyzes the char2 ac teristics and advantages of the per m anent m agnetic filters in the fields of operati on,m aintenance, ener gy consu mp tion,etc.The paper also desc ribes the tr aditi onal configurati on m ethods of magnetic filters in the e m ulsion syste m for the cold r olling m ill,and pr opose s an op ti m iz ation appr oach which can be used t o i mp r ove the comprehensive utilizati on rate and reduce the invest m ent.Finally,it points out the applicati on,p r omotion and the r esearch dir ecti on f or the m agnetic filters in the futur e.Key word s:cold r olling m ill;e m ulsion;m agnetic filter;ir on powder0 前言冷轧轧机乳化液系统是冷轧轧机在轧制过程中润滑和冷却的关键系统,对降低轧制力、延长轧辊寿命、控制带钢表面质量和板形等方面都具有极其重要的作用。

轧机乳化液在循环和使用过程中会受到一定程度的污染,对下游工序和带钢质量都会造成不良影响,因此,把乳化液污染控制在最低限度是非常重要的。

刘兴祥 工程师 1981年生 2003年毕业于南昌航空大学现从事冷轧设计 电话 6666652 x x@磁性过滤机是轧机乳化液系统中的关键设备之一,主要用于去除轧机乳化液中的铁粉等杂质,从而保持乳化液的清洁度,该设备的使用效果直接影响到乳化液的品质。

1 磁性过滤机的分类和发展根据磁性过滤机在轧机乳化液系统中的应用,按磁场的产生和工作原理,磁性过滤机可分为电磁式和永磁式两类。

电磁式磁性过滤机的原理是通过过滤机自身的填充物得电,使得填充物产生磁性和磁场,从而吸附过滤液中的铁粉等杂质,再在消除磁性(失电)的状态下对填充物进行冲洗,将吸附的杂质327878-11 E ma il li u ing iang baostee 宝 钢 技 术2010年第1期去除。

冲洗过程也是电磁式磁性过滤机中的关键过程,直接影响磁性过滤机的去除效果。

根据内部充填物的不同,可将电磁式磁性过滤机分为填料式和磁球式。

填料式电磁过滤机内部设有类似于钢毛的电磁填充物,通过得电和失电以及冲洗过程将吸附在钢毛上的铁粉分离出来。

磁球式电磁过滤机内部设置有球状填充物,通过得电和失电使得磁球磁化和消磁。

两种型式的电磁式磁性过滤机分别在宝钢的两个冷轧分厂的轧机乳化液系统中得到应用,磁球式电磁过滤机是在填料式(钢毛)电磁过滤机基础上的一种发展和进化。

永磁式磁性过滤机是利用高性能永磁体为磁源的磁棒在其周围形成环绕的强大磁场组成“磁栅”,吸附冷轧轧机乳化液中铁粉等颗粒。

设备由数十至数百根永磁磁棒组成,磁棒通过链条并排串连在一起,链条的转动带动磁棒的转动;磁棒转动经过乳化液,乳化液中的铁粉等杂质则在磁场的作用下被吸附。

磁性过滤机上设有自动刮泥装置,将磁棒上吸附的杂质刮下,通过螺旋传动将杂质带入污泥收集槽中,最后外运进行废物回收利用。

磁棒的数量根据单位磁棒的磁性和系统处理能力确定。

根据永磁式磁性过滤机的设置方式,又可将永磁式磁性过滤机分为内置式和外置式。

2 几种磁性过滤机的应用和比较磁性过滤机在宝钢的各冷轧机组乳化液系统中均有应用。

磁性过滤机的使用情况如表1所示,表中以A冷轧、B冷轧、C冷轧、D冷轧、E冷轧、F冷轧分别表示6条冷轧机组。

表1 宝钢冷轧机组乳化液系统磁性过滤机的应用情况Table1 The applica tion of magnetic filte rs in the em ulsion syste m for B aost ee l cold rolling m ill机组代号磁性过滤机分类磁性过滤机型式设备来源A冷轧电磁过滤机填料式B冷轧电磁过滤机磁球式C冷轧磁棒式永磁过滤机内置式D冷轧磁棒式永磁过滤机内置式E冷轧磁棒式永磁过滤机内置式F冷轧磁棒式永磁过滤机外置式国外引进A冷轧机组、B冷轧机组均采用电磁式磁性过滤机,分别采用的是填料式和磁球式。

在实际使用中发现两种电磁式磁性过滤机的处理效果均能满足乳化液的品质要求,磁球式的吸附效果和冲洗效果要优于填料式,磁球式电磁过滤机在对乳化液的处理中效果更佳。

从运行情况看,磁球式电磁过滤机是填料式电磁过滤机的一种改进。

C,D,E,F冷轧机组均采用永磁式磁性过滤机,其中C,D,E三条冷轧机组采用内置永磁式磁性过滤机,即磁性过滤机不设独立的箱体外壳,磁棒直接设置在乳化液供液主箱内,通过链式磁棒在循环箱内转动分离吸附在磁棒上的铁粉。

该形式的磁性过滤机配置简单、占地面积小、易维护。

磁性过滤机在三条机组中投运6~15年间,设备运行稳定可靠,且故障率为零,对系统中的铁粉去除效果明显。

而F冷轧机组2008年投运,其乳化液系统采用的是外置永磁式磁性过滤机,即磁性过滤机设有独立的箱体外壳,安装在系统的回路上,并溢流进入后续设备中,杆式磁棒在其自身箱体内转动将吸附在磁棒上的铁粉分离。

外置永磁式磁性过滤机在乳化液系统配置上更具优越性,节省了一次投资,磁棒的结构也有了改进,磁棒的磁性更强,去除率更高。

外置永磁式磁性过滤机是在内置永磁式磁性过滤机基础上的发展和改进,设备运行稳定、操作维护简单。

下面以35000L/m in的乳化液系统处理能力为例,对外置永磁式磁性过滤机和磁球式电磁过滤机进行分析比较。

在维护管理方面,电磁过滤机操作维护麻烦,故障点多,维护成本高,而永磁式磁性过滤机可达到零故障率,免维护。

在建设投资方面,电磁式磁性过滤机设备费远高于永磁式磁性过滤机。

在电耗方面,电磁式磁性过滤机的电耗是同等级永磁过滤机的30倍左右。

另外,在水耗、药剂消耗等方面,电磁式磁性过滤机明显高于永磁式磁性过滤机;同时电磁式磁性过滤机还要产生含油废水,永磁过滤机不额外产生废水。

从表2看出,电磁式磁性过滤机具有生产油耗较低的特点,但需要配套一系列反冲洗装置(包括泵阀等),并产生较大的能源消耗和含油废水,且设备的一次投资高。

从分析看出,永磁式磁性过滤机在轧机乳化液中的应用性价比更高,从性能、价格、操作、维护等方面都更具优势。

永磁式磁性过滤机的运行方式都采用间断运行,目的是在满足轧机对乳化液中铁粉含量要求42刘兴祥等 磁性过滤机在冷轧轧机乳化液系统中的应用和改进表2 外置永磁式磁性过滤机和磁球式电磁过滤机的比较Table2 Co mpa ris on bet ween the ext e rnal per m anent magne tic filter and the m ag netic ba ll elec tro m agneti c f ilte r 可比项目电磁过滤机永磁过滤机备注使用寿命/a2025投资费用/(万元a-1)67.518维护费用/万元1600拆洗和维修电耗/(万元a-1)301水耗/(万元a-1)100药剂/(万元a-1)200油耗/(万元a-1)505850按年产量85万t计含油废水/(万元a-1)3500废水处理成本,未包括建设投资费用综合费用/(万元a-1)1142.5869电磁过滤机及配套占地面积大综合评价永磁式磁性过滤机具备节能降耗、易维护、占地面积小等明显优越性注:表中油耗指标按照吨钢消耗油量和某时间内原油价格确定的油耗成本。

的前提下尽可能节省油耗和能源消耗。

铁粉的控制范围大多在200~500m g/L,各乳化液系统的永磁式磁性过滤机都在较低的负荷下运行,一般每隔120m in运行15m in,若将永磁式磁性过滤机的运行周期缩短,铁粉的去除率可以进一步提高,达到80~100mg/L。

在实际生产中,结合乳化液的品质要求和油耗指标的控制,永磁式磁性过滤机的运行时间可调。